- •Б.Е. Байгалиев, а.В. Щелчков, а.Б. Яковлев, п.Ю. Гортышов теплообменные аппараты

- •1. Технические характеристики теплообменных аппаратов

- •1.1. Классификация теплообменных аппаратов1

- •1.2. Конструктивные признаки

- •2. Кожухотрубные та

- •2.1. Устройство кожухотрубных та

- •2.2. Скорость теплоносителя в межтрубном пространстве

- •3. Секционные та и аппараты «труба в трубе»

- •4. Змеевиковые та

- •5. Трубчатые та для охлаждения воздуха и охлаждаемые воздухом

- •6. Теплообменники из полимерных материалов

- •7. Интенсификация теплообмена в трубчатых теплообменниках

- •8. Пластинчато-ребристые теплообменники

- •9. Пластинчатые теплообменники

- •10. Регенеративные та

- •11. Теплоносители

- •12. Показатели эффективности та

- •Контрольные вопросы

- •Тепловой и гидромеханический расчеты кожухотрубных теплообменных аппаратов

- •1. Основные положения и расчетные соотношения теплового расчета та

- •1.1. Общие рекомендации по выполнению расчетов

- •1.2. Виды расчетов та

- •1.3. Расчетные модели та

- •1.4. Уравнения теплового баланса и теплопередачи

- •1.5. Коэффициент теплопередачи

- •1.6. Средний температурный напор

- •1.7. Концевые температуры

- •2. Конструктивные и режимные характеристики кожухотрубных та

- •2.1. Компоновка труб в трубном пучке

- •2.2. Геометрические характеристики трубных пучков

- •2.3. Направление движения теплоносителей

- •2.6. Теплоотдача и сопротивление при продольном обтекании пучков труб

- •3. Задания на выполнение теплогидравлического расчета та

- •4. Схемы теплогидравлических расчетов та

- •4.1. Схема проектного расчета та с использованием среднелогарифмического температурного набора

- •4.3. Схема поверочного расчета та с использованием среднелогарифмического температурного напора.

- •4.4. Схема поверочного расчета та с использованием метода η-s(ntu)

- •Поверочный расчет авиационного кожухотрубного теплообменного аппарата

- •1. Задание на выполнение расчета

- •2. Расчет геометрических параметров

- •3. Тепловой расчет

- •4. Гидравлический расчет

- •Исследование работы теплообменного аппарата при имитационном моделировании2

- •Лабораторная работа № 5 испытание теплообменника

- •Классификация теплообменных аппаратов

- •Основные положения теплового расчета

- •Описание теплообменников

- •Описание экспериментального стенда

- •Методика проведения испытания

- •Обработка результатов экспериментов

- •Задача для самостоятельного решения

- •Контрольные вопросы

- •Приложения Приложение 1

- •Список использованной литературы

- •Оглавление

7. Интенсификация теплообмена в трубчатых теплообменниках

Следствием интенсификации процессов теплообмена является увеличение коэффициента теплопередачи, который при чистых поверхностях теплообмена определяется коэффициентами теплоотдачи со стороны греющего и нагреваемого теплоносителей. Во многих случаях физико-химические свойства применяемых теплоносителей существенно различаются, не одинаковы их давление и температура, коэффициенты теплоотдачи. Так, значение коэффициента теплоотдачи со стороны воды α = 2000…7000 Вт/(м2·К), со стороны газового теплоносителя α ≤ 200 Вт/(м2·К), для вязких жидкостей α = 100…600 Вт/(м2·К). Очевидно, что интенсификация теплоотдачи должна осуществляться со стороны теплоносителя, имеющего малое значение коэффициента теплоотдачи. При одинаковом порядке значений коэффициентов теплоотдачи теплоносителей интенсификация теплоотдачи может осуществляться с обеих сторон теплообмена, но с учетом эксплуатационных и технических возможностей.

Обычно интенсификация теплоотдачи связана с ростом затрат энергии на преодоление увеличивающихся гидравлических сопротивлений. Поэтому одним из главных показателей, характеризующих целесообразность интенсификации теплоотдачи в теплообменниках, является ее энергетическая эффективность. Повышение интенсивности теплоотдачи должно быть соизмеримо с увеличением гидравлических сопротивлений.

Применяют следующие основные способы интенсификации теплообмена:

конструирование шероховатых поверхностей и поверхностей сложной формы, способствующих турбулизации потока в пристенном слое;

использование турбулизирующих вставок в каналах;

увеличение площади поверхности теплообмена путем оребрения;

воздействие на поток теплоносителя электрическим, магнитным и ультразвуковым полями;

турбулизацию пристенного слоя путем организации пульсаций скорости набегающего потока и его закрутки;

механическое воздействие на поверхность теплообмена путем ее вращения и вибрации;

применение зернистой насадки как в неподвижном, так и в псевдоподвижном состоянии;

добавление в теплоноситель твердых частиц или газовых пузырьков.

Возможность и целесообразность применения того или иного способа интенсификации для конкретных условий определяются техническими возможностями и эффективностью этого способа.

Одним из наиболее широко используемых способов интенсификации теплообмена (повышения теплового потока) является оребрение наружной поверхности труб при условии направления в межтрубное пространство теплоносителя с низким значением коэффициента теплоотдачи.

Схемы некоторых устройств, используемых для интенсификации теплоотдачи в трубах, приведены в табл. 1.5.

Применяют лопаточные завихрители, прерывистые шнековые завихрители с различной формой центрального тела и др. Следует отметить, что одновременно с увеличением коэффициента теплоотдачи на 30…40 % имеет место повышение гидравлического сопротивления в 1,5-2,5 раза.

Таблица 1.5. Схемы устройств, применяемых для интенсификации теплоотдачи

-

Интенсифи-катор

Схема

Интенсифи-катор

Схема

Закрученная лента

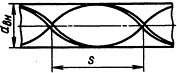

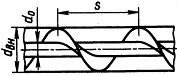

Труба с винтообраз-ными плавно очерчен-ными выступами

Шнековый завихритель

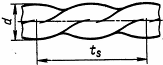

Витая труба

Кольцевой канал типа диффузор-конфузор

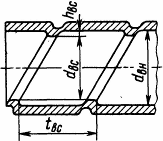

Чередующиеся плавно очерченные кольцевые выступы на внутренней поверхности гладкой трубы

Объясняется это тем, что диссипация энергии при распадении масштабных вихревых структур (они возникают при закрутке потока) существенно превышает выработку турбулентности – на подпитку ослабевающих вихрей нужен непрерывный подвод энергии извне.

Установлено, что при турбулентном и переходном режимах течения целесообразно интенсифицировать турбулентные пульсации не в ядре потока, а в пристенном слое, где турбулентная теплопроводность мала, а плотность теплового потока максимальна, потому что на этот слой приходится 60…70% располагаемого температурного напора «стенка-жидкость». Чем больше число Прандтля Рr, тем на более тонкий слой целесообразно воздействовать.

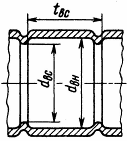

Перечисленные рекомендации могут быть реализованы путем создания каким-либо способом, например, накаткой чередующихся плавно очерченных кольцевых выступов на внутренней поверхности гладкой трубы. Для капельных жидкостей с Рr = 2…80 наилучшие результаты были получены при tвс/dвн = 0,25…0,5 и dвс/dвн = 0,94…0,98. Так, при Rе = 105 теплоотдача возрастает в 2,0-2,6 раза при росте гидравлического сопротивления в 2,7-5,0 раз по сравнению с теплоотдачей гладкой трубы. Для воздуха хорошие результаты получены при tвс/dвн = 0,5…1,0 и dвс/dвн = 0,9…0,92: в переходной области течения (Rе = 2000…5000) отмечен рост теплоотдачи в 2,8…3,5 раза при увеличении сопротивления в 2,8-4,5 раза (сравнивается с гладкой трубой).

Методы механического воздействия на поверхность теплообмена и воздействия на поток электрического, ультразвукового и магнитного полей изучены еще недостаточно.