- •Б.Е. Байгалиев, а.В. Щелчков, а.Б. Яковлев, п.Ю. Гортышов теплообменные аппараты

- •1. Технические характеристики теплообменных аппаратов

- •1.1. Классификация теплообменных аппаратов1

- •1.2. Конструктивные признаки

- •2. Кожухотрубные та

- •2.1. Устройство кожухотрубных та

- •2.2. Скорость теплоносителя в межтрубном пространстве

- •3. Секционные та и аппараты «труба в трубе»

- •4. Змеевиковые та

- •5. Трубчатые та для охлаждения воздуха и охлаждаемые воздухом

- •6. Теплообменники из полимерных материалов

- •7. Интенсификация теплообмена в трубчатых теплообменниках

- •8. Пластинчато-ребристые теплообменники

- •9. Пластинчатые теплообменники

- •10. Регенеративные та

- •11. Теплоносители

- •12. Показатели эффективности та

- •Контрольные вопросы

- •Тепловой и гидромеханический расчеты кожухотрубных теплообменных аппаратов

- •1. Основные положения и расчетные соотношения теплового расчета та

- •1.1. Общие рекомендации по выполнению расчетов

- •1.2. Виды расчетов та

- •1.3. Расчетные модели та

- •1.4. Уравнения теплового баланса и теплопередачи

- •1.5. Коэффициент теплопередачи

- •1.6. Средний температурный напор

- •1.7. Концевые температуры

- •2. Конструктивные и режимные характеристики кожухотрубных та

- •2.1. Компоновка труб в трубном пучке

- •2.2. Геометрические характеристики трубных пучков

- •2.3. Направление движения теплоносителей

- •2.6. Теплоотдача и сопротивление при продольном обтекании пучков труб

- •3. Задания на выполнение теплогидравлического расчета та

- •4. Схемы теплогидравлических расчетов та

- •4.1. Схема проектного расчета та с использованием среднелогарифмического температурного набора

- •4.3. Схема поверочного расчета та с использованием среднелогарифмического температурного напора.

- •4.4. Схема поверочного расчета та с использованием метода η-s(ntu)

- •Поверочный расчет авиационного кожухотрубного теплообменного аппарата

- •1. Задание на выполнение расчета

- •2. Расчет геометрических параметров

- •3. Тепловой расчет

- •4. Гидравлический расчет

- •Исследование работы теплообменного аппарата при имитационном моделировании2

- •Лабораторная работа № 5 испытание теплообменника

- •Классификация теплообменных аппаратов

- •Основные положения теплового расчета

- •Описание теплообменников

- •Описание экспериментального стенда

- •Методика проведения испытания

- •Обработка результатов экспериментов

- •Задача для самостоятельного решения

- •Контрольные вопросы

- •Приложения Приложение 1

- •Список использованной литературы

- •Оглавление

4. Гидравлический расчет

Расчет гидравлических потерь в трубной полости по средней температуре теплоносителя.

Суммарные гидравлические потери

![]() (3.52)

(3.52)

Гидравлические потери на трение при движении теплоносителя по трубам

![]() Па (3.53)

Па (3.53)

Для

воздуха

![]()

![]() . (3.54)

. (3.54)

Где

![]() в нулевом приближении задается равным

нулю.

в нулевом приближении задается равным

нулю.

Коэффициент

гидравлического сопротивления трения

вычисляется по формуле Пуазейля при

![]()

![]() . (3.55)

. (3.55)

По

формуле Блазиуса при

![]() ;

;

![]() . (3.56)

. (3.56)

По

формуле Никурадзе при

![]()

![]() . (3.57)

. (3.57)

Гидравлические потери на местные сопротивления при входе в трубное пространство и выходе из него

![]() (3.58)

(3.58)

Где

![]() и

и![]() определяются с помощью графика (рис.

2.2) по отношению

определяются с помощью графика (рис.

2.2) по отношению![]() .

.

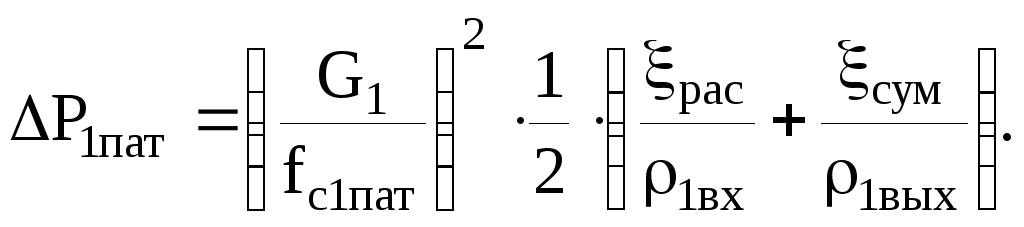

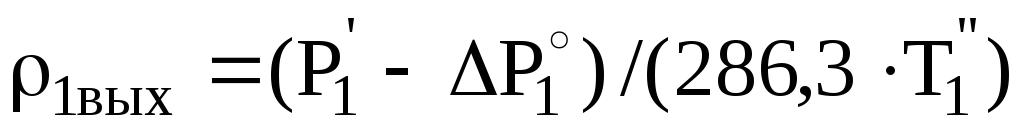

Гидравлические потери в патрубках подвода и отвода теплоносителя

(3.59)

(3.59)

Здесь

коэффициенты гидравлических сопротивлений

находятся с помощью графика (рис. 2.2) по

отношению

![]() ;

величины плотности

;

величины плотности![]() и

и![]() вычисляются

при температурах входа

вычисляются

при температурах входа![]() и выхода

и выхода ,

причем для воздуха – с учетом потерь

давления

,

причем для воздуха – с учетом потерь

давления

![]() ;

;

Если

полученное значение

![]() отличается от исходного

отличается от исходного![]() более чем на 100 Па, то расчет выполняется

с формулы (3.54).

более чем на 100 Па, то расчет выполняется

с формулы (3.54).

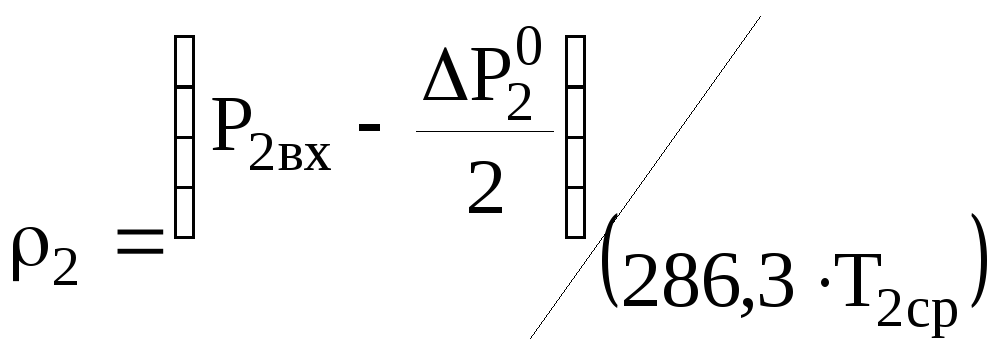

Расчет гидравлических потерь в межтрубной полости по средней температуре.

Суммарные гидравлические потери

![]() . (3.60)

. (3.60)

Гидравлические потери при поперечном омывании пучка труб

![]() Па. (3.61)

Па. (3.61)

Для

воздуха

,

,

где

![]() в нулевом приближении задается равным

нулю.

в нулевом приближении задается равным

нулю.

Коэффициент гидравлического сопротивления при поперечном омывании шахматных пучков труб

![]() при

при ![]() , (3.62)

, (3.62)

![]() при

при ![]() . (3.63)

. (3.63)

При

расчете одноходового цилиндрического

теплообменника

![]() .

.

Потери на местные сопротивления при входе в межтрубное пространство и при выходе из него в теплообменнике цилиндрической формы вычисляются по формуле

![]() , (3.64)

, (3.64)

где

![]() ;

;![]() ;

;![]() - определяется по средней температуре

теплоносителя.

- определяется по средней температуре

теплоносителя.

Гидравлические потери в патрубках подвода и отвода теплоносителя в межтрубной полости теплообменника цилиндрической формы

![]() , (3.65)

, (3.65)

где

![]() ;

;![]() ;

величины плотности теплоносителя

вычисляются по температурам входа и

выхода, причем для воздуха – с учетом

потерь давления:

;

величины плотности теплоносителя

вычисляются по температурам входа и

выхода, причем для воздуха – с учетом

потерь давления:

![]() ; (3.66)

; (3.66)

. (3.67)

. (3.67)

Если

полученное значение

![]() отличается от исходного

отличается от исходного![]() более чем на 100 Па, то расчет повторяется.

более чем на 100 Па, то расчет повторяется.

3.5. Расчет массы матрицы теплообмена

Масса трубок

![]() . (3.68)

. (3.68)

Масса трубных досок

![]() . (3.69)

. (3.69)

Масса кожуха

![]() . (3.70)

. (3.70)

Масса цилиндрического теплообменника без патрубков

![]() . (3.71)

. (3.71)

Лабораторная работа № 4

Исследование работы теплообменного аппарата при имитационном моделировании2

Данная лабораторная работа предназначена для ознакомления студентов с процессом переноса тепла в одном из наиболее распространенных типов теплообменных аппаратов (ТА) рекуперативном аппарате с однофазными теплоносителями, а также методом интенсификации теплообмена в трубчатых теплообменных аппаратах с помощью дискретно расположенных кольцевых диафрагм внутри трубы и соответствующих им кольцевых канавок снаружи трубы.

Предлагаемый материал и выдаваемая установкой информация позволяет ознакомиться с принципом работы ТА типа «труба в трубе» в режимах прямотока и противотока, оценить эффективность ТА в зависимости от геометрических и режимных параметров, определить коэффициенты теплопередачи и теплоотдачи по той стороне аппарата, где теплообмен менее интенсивен. Кроме того, установка позволяет оценить эффективность применения интенсификации теплообмена.

В работе используется имитационное моделирование, позволяющее получить аналогичную информацию, что и в реальном эксперименте, отказавшись от дорогостоящей контрольно-измерительной аппаратуры, углубить и расширить изучаемые явления, получить более стабильные и наглядные результаты и значительно интенсифицировать учебный процесс благодаря мгновенному переходу с одного режима работы установки на другой, при этом каждый студент может выполнять индивидуальное задание, используя многочисленные варианты, введенные о микроЭВМ.

Оборудование изготовлено Днепропетровским специализированным конструкторским бюро ВСНПО «Союзучприбор».

Цель работы - с помощью численного эксперимента определить зависимость тепловой мощности ТА в зависимости от схемы включения, вида теплоносителя, геометрических параметров (диаметры наружной и внутренней труб, длина) и режимных параметров» определить коэффициент теплопередачи в зависимости от режимных параметров, коэффициент теплоотдачи по одному из теплоносителей методом теплообменника, а также зависимость тепловой мощности аппарата, коэффициентов теплопередачи и теплоотдачи от геометрических параметров турбулизаторов.

ОБЩИЕ СВЕДЕНИЯ

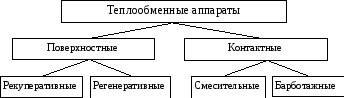

Теплообменные аппараты используются для передачи тепла от одного теплоносителя к другому. Теплоноситель, имеющий более высокую температуру и отдающий тепло, называется горячим; теплоноситель, обладающий более низкой температурой и воспринимающий тепло, – холодным.

Все теплообменные аппараты по способу передачи тепла могут быть разделены на две большие группы: поверхностные и контактные (рис. 4.1). В поверхностных аппаратах теплоносители отделены друг от друга твердой стенкой (такие аппараты называются рекуперативными), либо поочередно контактируют с одной и той же стенкой (такие аппараты называются регенеративными). Эту стенку (поверхность) называют поверхностью теплообмена.

Рис. 4.1. Классификация теплообменных аппаратов

В рекуперативном аппарате одна сторона поверхности теплообмена все время омывается горячим теплоносителем другая – холодным. Тепло передается от одного теплоносителя к другому через разделяющую их стенку. Направление теплового потока о стенке остается неизменным.

В регенеративном аппарате одна и та же поверхность теплообмена попеременно омывается го одним, то другим теплоносителем. В период нагрева поверхности теплообмена, называемой насадкой регенератора, она контактирует с горячим теплоносителем и аккумулирует тепло, которое в период охлаждения отдает холодному теплоносителю. Направление теплового потока в стенках аппарата периодически меняется. В качестве насадки в таких аппаратах могут использоваться шары, кольца, мелкие трубы, собранные в плотный пучок, иногда кирпичная кладка (например, в регенераторах мартеновских печей). Достоинствами таких аппаратов являются возможность размещения большой поверхности в единице объема (большая компактность) и работы при высоких температурах (при использовании в качестве наседки высокотемпературных материалов), недостатками – плохая герметичность, неизбежность перемешивания теплоносителей, невозможность работы при высоких давлениях рабочих сред.

В контактных теплообменных аппаратах передача тепла происходит при непосредственном контакте горячего и холодного теплоносителей, при этом теплообмен сопровождается массообменом. В аппаратах смесительного типа горячий и холодный теплоносители перемешиваются и образуют растворы или смеси (примером таких аппаратов могут служить различного типа скрубберы или смесители горячей и холодной воды, используемые в системах водоснабжения). В аппаратах барботажного типа теплоносители находятся в разных фазах и при контакте обмениваются теплом, практически не перемешиваясь между собой. Например, в градирнях капли разбрызгиваемой воды охлаждаются встречным потоком холодного воздуха, а в барботерях горячий пар охлаждается, поднимаясь через слой жидкости. Аппарату контактного типа не могут применяться, если рабочие среды имеют разные давления или вообще не могут перемешиваться.

Аппараты контактного и регенеративного типа не нашли широкого применения на практике. Основным типом теплообменников, используемых в различных областях техники, по-прежнему остаются рекуперативные аппараты, которые и будут дальше рассматриваться.

Рекуперативные теплообменные аппараты можно, в свою очередь, классифицировать:

I. По взаимному направлению потоков теплоносителей:

- прямоточные (прямоток), когда оба теплоносителя движутся параллельно в одном направлении (рис. 4.2,а);

- противоточные (противоток), когда оба теплоносителя движутся в противоположных направлениях (рис. 4.2,б);

- с перекрестный током - теплоносители движутся »о взаимно перпендикулярных направлениях, однократно или многократно (рис. 4.2. в, д);

- со смешанным током (рис. 4.2, г)

- с более сложными схемами различного сочетания прямотока, противотока и перекрестного тока (рис. 4.2, е, ж); на рисунке показаны варианты с двумя противоположными ходами и перепуском.

Рис. 4.2. Возможные направления потоков теплоносителей в теплообменных аппаратах: а – прямоток; б – противоток; в – перекрестный ток; г – смешанный ток; д – многократный перекрестный ток; e, ж – сложные схемы

2. По роду теплоносителей:

- аппараты, в которых оба теплоносителя не меняют своего агрегатного состояния (газо-газовые, жидко-жидкостные, газожидкостные);

- аппараты, в которых изменяется агрегатное состояние одного теплоносителя, – конденсаторы (горячего теплоносителя)» парогенераторы, испарители (холодного теплоносителя);

- аппараты, в которых изменяются агрегатные состояния обоих теплоносителей (конденсаторы- испарители).

3. По конструктивному оформлению:

- трубчатые;

- трубчато-ребристые;

- пластинчатые;

- пластинчато-ребристые;

- трубчато-пластинчатые.

Наиболее распространенной конструкцией являются трубчатые аппараты. Поверхность теплообмена таких аппаратов состоит из одной или нескольких труб. Простейший теплообменник – типа груба в трубе – состоит всего из одной трубы, которая внутри омывается одним теплоносителем, а снаружи – другим, который протекает в кольцевом пространстве между теплообменной трубой и кожухом. Если теплообменник состоит из нескольких труб, то они собираются в трубный пучок с помощью трубных досок. Трубы с трубными досками заключены в кожух.

Рассмотрим принципы теплового расчета рекуперативных теплообменников с однофазными теплоносителями. Обычно при расчете аппарата определяется либо поверхность теплообмена (конструкторский расчет), либо количество переданного тепла и конечные температуры теплоносителей (поверочный расчет). В основе теплового расчета теплообменных аппаратов лежат уравнения теплового баланса и теплопередачи.

При стационарном режиме работы, если пренебречь утечками тепла в окружающую среду, передаваемый в аппарате тепловой поток равен уменьшению энтальпии горячего теплоносителя и увеличению энтальпии холодного теплоносителя:

dQ = Gгdiг = Gхdiх; (4.1)

![]() , (4.2)

, (4.2)

где G – массовый расход теплоносителя, кг/с; i′ и i″ – энтальпии на входе и выходе из аппарата, Дж/кг, Q – тепловой поток, Вт. Индекс «г» обозначает горячий теплоноситель, «х» – холодный. Уравнение (4.2) и есть уравнение теплового баланса.

Если вместо энтальпии ввести теплоемкость при постоянном давлении cp, воспользовавшись соотношением di = cpdt, то (2) примет вид

![]() , (4.3)

, (4.3)

где

![]() и

и![]() – средние значения теплоемкостей

горячего и холодного теплоносителей

соответственно в интервалах температур

от

– средние значения теплоемкостей

горячего и холодного теплоносителей

соответственно в интервалах температур

от![]() до

до![]() и от

и от![]() до

до![]() .

Уравнение (1) примет при этом вид

.

Уравнение (1) примет при этом вид

![]() . (4.4)

. (4.4)

Иногда вводится понятие полных теплоемкостей массовых расходов горячего и холодного теплоносителей:

![]() ,

,![]() . (4.5)

. (4.5)

(раньше величину W называли водяным эквивалентом), Вт/К.

Из вышеприведенных уравнений следует, что

![]() ,

(4.6)

,

(4.6)

т.е. отношение изменения температур однофазных теплоносителей обратно пропорционально отношению их полных теплоемкостей (водяных эквивалентов).

Для элемента поверхности теплообмена dF уравнение теплопередачи в дифференциальной форме записывается в виде

dQ= k Δt dF, (4.7)

где k – коэффициент теплопередачи, Вт/(м2∙К); Δt = tг – tх – текущий температурный напор. Суммарный поток тепла через поверхность теплообмена

![]() . (4.8)

. (4.8)

Для определения Q необходимо знать распределение k и ΔT по поверхности теплообмена. Для однофазных теплоносителей коэффициент теплопередачи обычно изменяется незначительно и поэтому принимается постоянным по всей поверхности теплообмена. Тогда

![]() , (4.9)

, (4.9)

где средний по поверхности теплообмена температурный напор

![]() . (4.10)

. (4.10)

Уравнение (9) и является уравнением теплопередачи. Оно позволяет при конструкторском расчете определить поверхность теплообмена F.

Если в теплообменном аппарате коэффициент теплопередачи существенно изменяется на отдельных участках поверхности теплообмена (как, например, для аппаратов с кипением или конденсацией теплоносителя на части поверхности), вводится средний по поверхности коэффициент k.

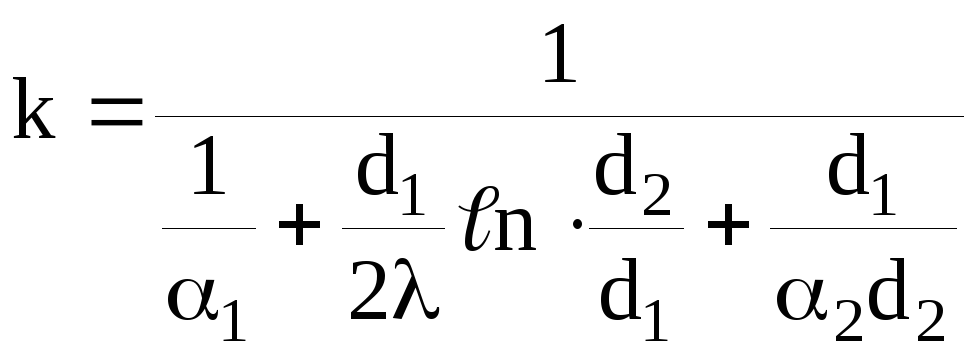

Для плоской стенки коэффициент теплопередачи

![]() , (4.11)

, (4.11)

где α1, α2 – коэффициенты теплопередачи; δ – толщина стенки; λ – коэффициент теплопроводности материала стенки; для цилиндрической стенки при отнесении теплового потока соответственно к внутренней и наружной поверхности

; (4.12)

; (4.12)

, (4.13)

, (4.13)

где α1, α2 – коэффициенты теплоотдачи внутри и снаружи трубы;

d1 и d2 – внутренний и наружный диаметры, Вт/(м2∙К).

Если d2/d1 < 1,8, то вполне допустимо использование определения K по формуле для плоской стенки (4.11), т.е.

![]() , (4.14)

, (4.14)

где d0 = d2 при α1>>α2; d0 = d1 при α2>>α1, и d0 = 0,5(d1 + d2) при α1 = α2; здесь l – длина труб.

Если ввести линейный коэффициент теплопередачи для цилиндрической стенки

, (4.15)

, (4.15)

то

![]() . (4.16)

. (4.16)

Необходимые для определения коэффициента теплоотдачи расчетные зависимости приводятся в учебниках, монографиях и справочниках.

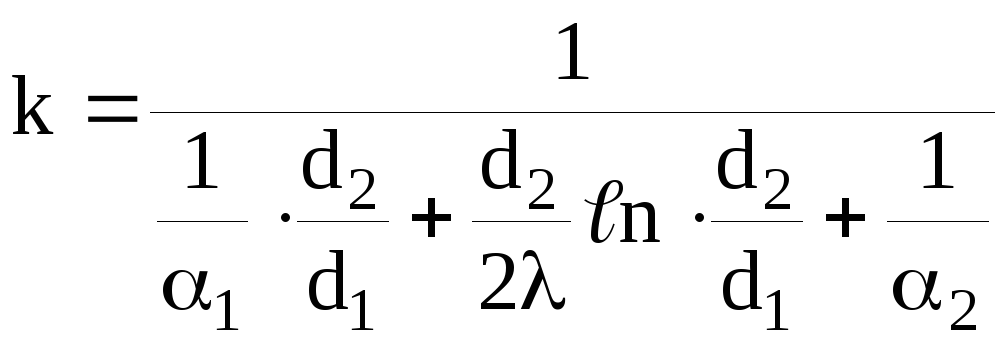

Определим

среднюю разность температур

![]() для простейших схем движения теплоносителей

– прямоточной (рис. 4.2,а) и противоточной

(рис. 4.2,б). Характер изменения температур

теплоносителей вдоль поверхности

теплообмена определяется схемой движения

и соотношением теплоемкостей массовых

расходов теплоносителейWг

и Wх

(водяных эквивалентов). На рис. 4.3 показаны

соответствующие кривые для прямотока

и противотока, построенные для постоянного

коэффициента теплопередачи вдоль

поверхности теплообмена F.

Из рисунка видно, что для теплоносителей

с большей теплоемкостью массового

расхода температура вдоль поверхности

теплообмена изменяется слабее.

для простейших схем движения теплоносителей

– прямоточной (рис. 4.2,а) и противоточной

(рис. 4.2,б). Характер изменения температур

теплоносителей вдоль поверхности

теплообмена определяется схемой движения

и соотношением теплоемкостей массовых

расходов теплоносителейWг

и Wх

(водяных эквивалентов). На рис. 4.3 показаны

соответствующие кривые для прямотока

и противотока, построенные для постоянного

коэффициента теплопередачи вдоль

поверхности теплообмена F.

Из рисунка видно, что для теплоносителей

с большей теплоемкостью массового

расхода температура вдоль поверхности

теплообмена изменяется слабее.

Рис. 3. Изменение температур теплоносителей вдоль поверхности теплообмена при прямотоке и противотоке

Рис. 4. К определению средней разности температур при прямотоке

Для прямотока (рис. 4.4) на участке dF температура горячего теплоносителя понизится на dtг, холодного – повысится на dtх. Согласно (4) имеем

![]() ;

;![]() . (4.17)

. (4.17)

Изменение температурного напора

![]() . (4.18)

. (4.18)

Используя

(4.3) и выражая dQ

через уравнение теплопередачи (4.7), можно

получить, с учетом определения среднего

по поверхности температурного напора

![]() согласно (4.9) и (4.10),

согласно (4.9) и (4.10),

. (4.19)

. (4.19)

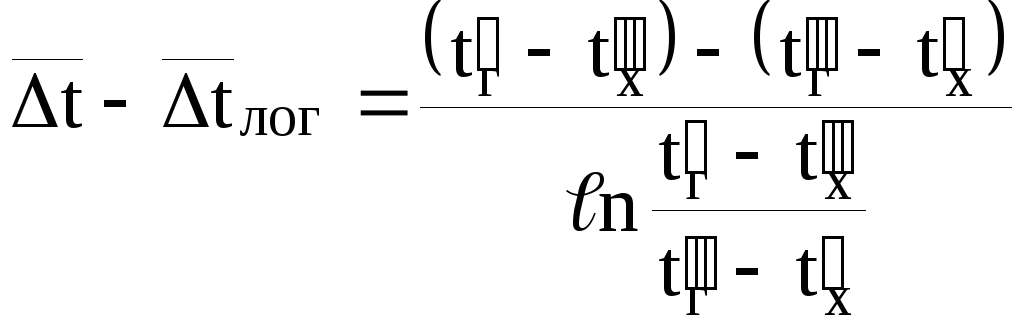

Выражение (4.19) называется среднелогарифмическим температурным напором для прямотока.

При противотоке температуры обоих теплоносителей вдоль поверхности теплообмена падают (рис. 4.3), и изменение температурного напора на участке dF равно

![]() .

(4.20)

.

(4.20)

При противотоке температурный напор по ходу горячего теплоносителя уменьшается, если Wг < Wх (рис. 4.3), и увеличивается, если Wг > Wх (рис. 4.3). Если же Wг = Wх, то температурный напор вдоль поверхности теплообмена не изменяется.

Используя (4.3) и (4.7), получаем

![]() .

(4.21)

.

(4.21)

Учитывая,

что температурный напор вдоль поверхности

F

изменяется от

![]() до

до![]() (см. рис. 4.3), при интегрировании (4.21)

получаем

(см. рис. 4.3), при интегрировании (4.21)

получаем

![]() . (4.22)

. (4.22)

Тогда среднелогарифмический температурный напор при противотоке

. (4.23)

. (4.23)

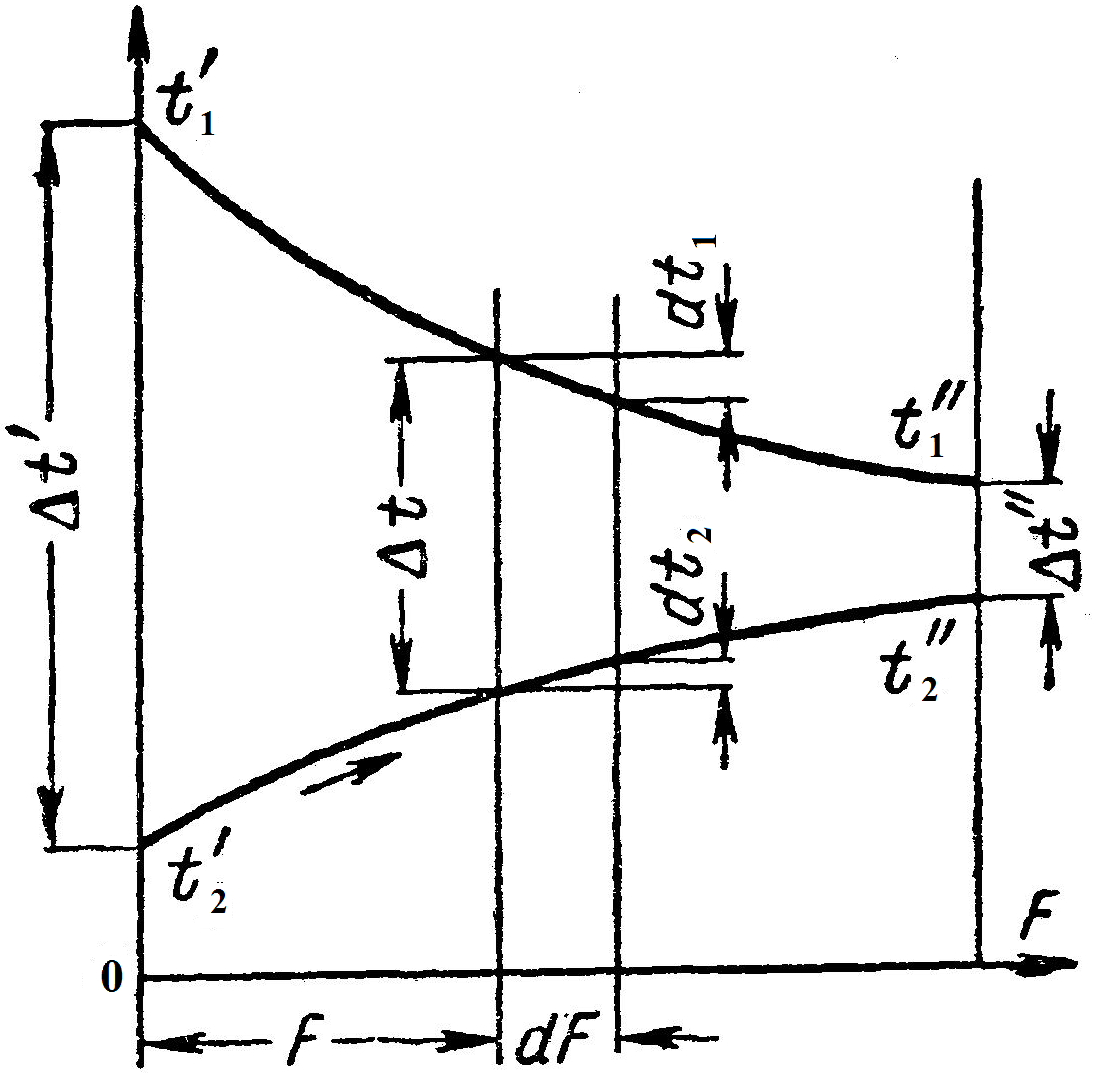

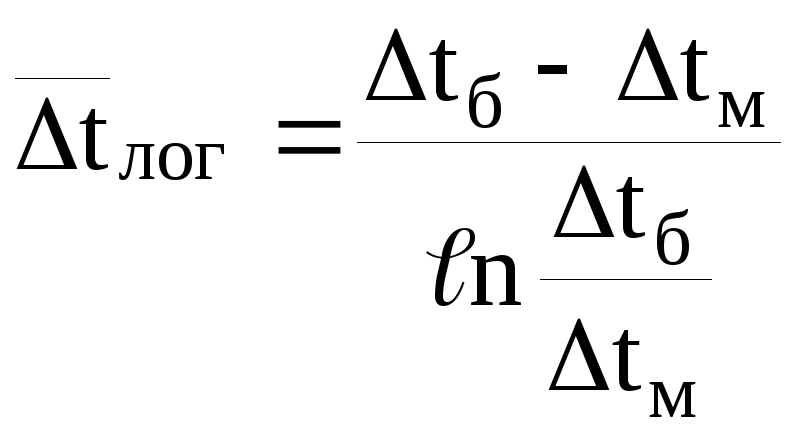

Вместо (4.19) и (4.23) можно дать единую формулу:

, (4.24)

, (4.24)

справедливую как при прямотоке, так и при противотоке. Здесь Δtб – больший температурный напор; Δtм – меньший температурный напор.

Если температура теплоносителей вдоль поверхности теплообмена изменяется незначительно по сравнению с температурным напором, то температурный напор можно определить как среднеарифметический между Δtб и Δtм, т.е.

![]() =(Δtб

+ Δtм). (4.25)

=(Δtб

+ Δtм). (4.25)

Формулу (4.25) используют, если Δtб/ Δtм < 2.

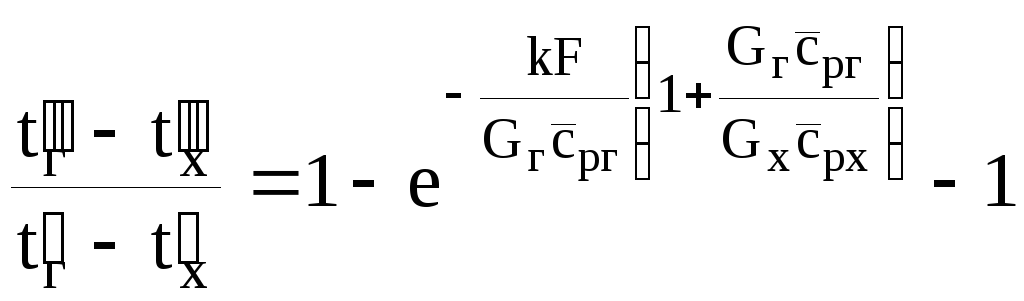

При

поверочном расчете теплообменного

аппарата заданы температуры теплоносителей

на входе

![]() и

и![]() ,

их расходыGг

и Gх,

поверхность теплообмена F

и коэффициент теплопередачи k,

а определяются конечные температуры

теплоносителей

,

их расходыGг

и Gх,

поверхность теплообмена F

и коэффициент теплопередачи k,

а определяются конечные температуры

теплоносителей

![]() и

и![]() и количество переданного теплаQ.

и количество переданного теплаQ.

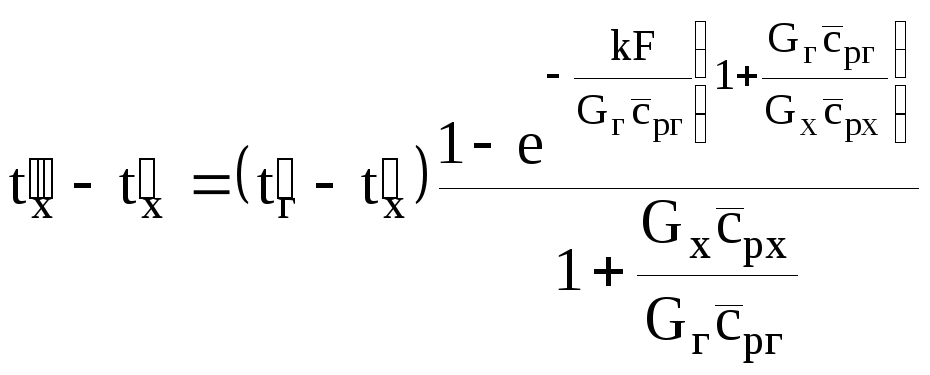

Для прямотока из уравнений (4.3) и (4.19) можно получить

![]()

или

.

.

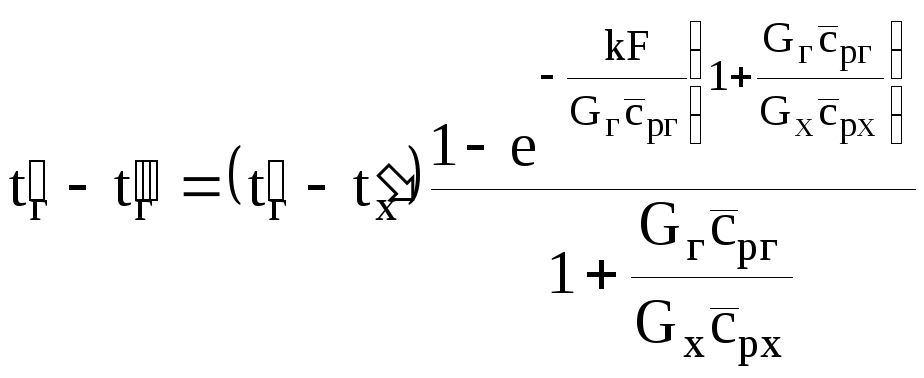

Откуда, используя (3) получаем выражение для изменения температур горячего и холодного теплоносителей:

; (4.26)

; (4.26)

. (4.27)

. (4.27)

При расчете промежуточных температур tг и tх в формулы (4.26) и (4.27) вместо F подставляется текущее значение площади поверхности Fх, отсчитываемое от входа теплоносителей.

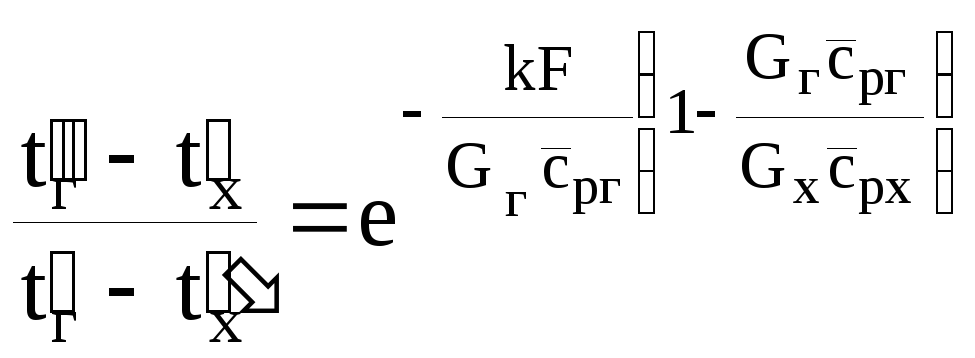

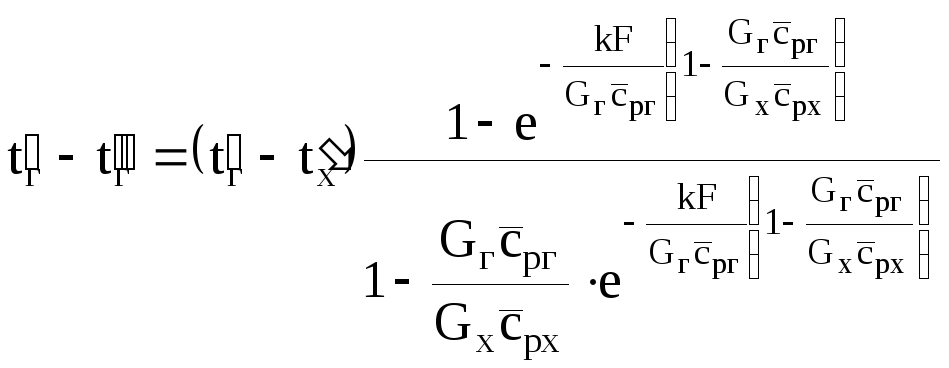

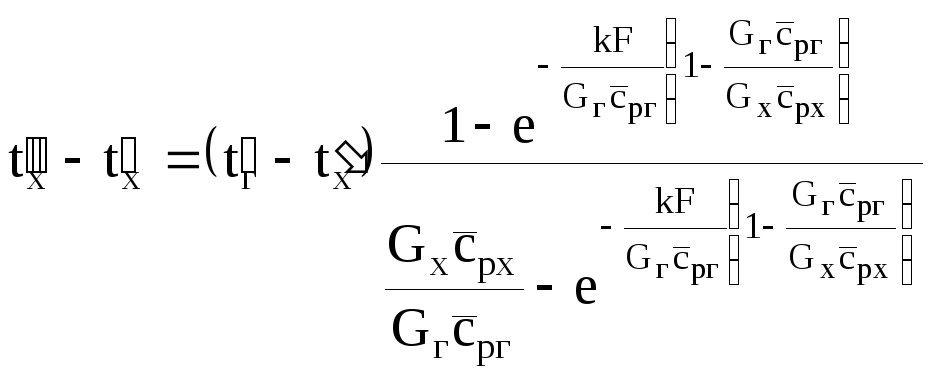

Для противотока из уравнений (4.3) и (4.22) получаем

.

.

Окончательные выражения для изменения температур теплоносителей имеют вид

; (4.28)

; (4.28)

. (4.29)

. (4.29)

При определении промежуточных температур tг и tх в противоточных теплообменниках F заменяется на Fх только в числителе уравнений (4.28) и (4.29), причем Fх отсчитывается от входа горячего теплоносителя.

Если температура теплоносителей вдоль поверхности теплообмена изменяется незначительно (Δtб/Δtх < 2), то можно принять линейным ее распределение по длине, а средний температурный напор, определенный по (4.25), будет

![]() . (4.30)

. (4.30)

Определив

![]() и

и![]() из уравнения теплового баланса (3),

получим

из уравнения теплового баланса (3),

получим

![]() . (4.31)

. (4.31)

Подставив

это выражение для

![]() в уравнение теплопередачи (9) и решив

его относительноQ,

получим

в уравнение теплопередачи (9) и решив

его относительноQ,

получим

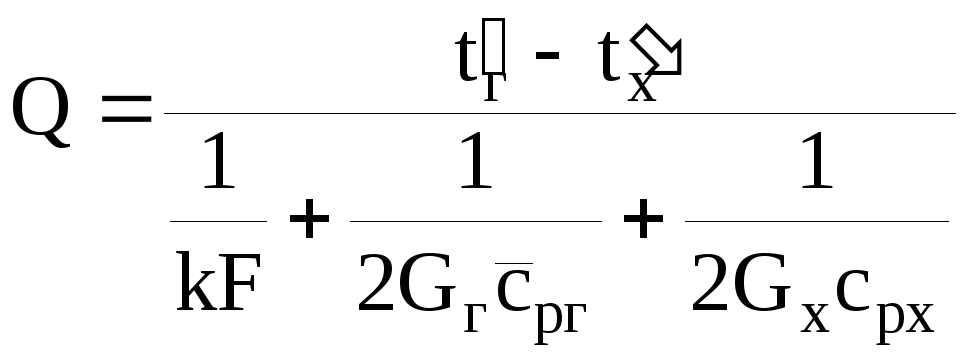

. (4.32)

. (4.32)

Знание

величины Q

позволяет найти температуры на входе

![]() и

и![]() .

.

Для

сравнения прямотока с противотоком

будем сравнивать количество переданного

тепла при одинаковых kF,

![]() ,

,![]() ,

,![]() ,

,![]() (рис. 4.5).

(рис. 4.5).

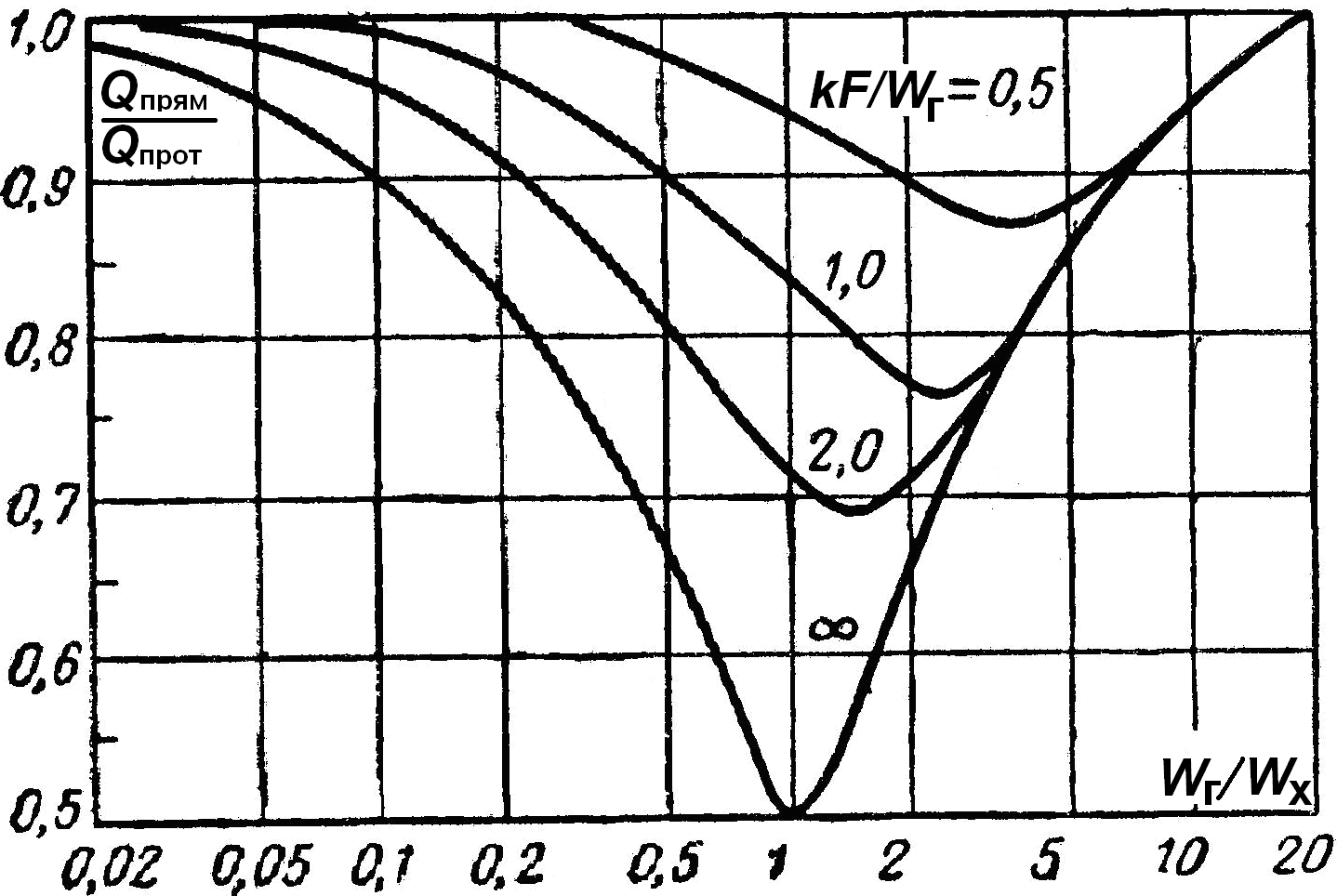

Рис. 4.5. Зависимость отношения предельных тепловых потоков при прямотоке и противотоке Qпрям/Qпрот от Wг/Wх и kF/Wг

Из

графика видно, что эти схемы равноценны

только при очень больших и очень малых

значениях Wг/Wх

(практически при Wг/Wх<0,5

и Wг/Wх>10)

или при очень малых значениях kF/Wг

(меньше 0,1). Первое условие соответствует

малому изменению температуры одного

из теплоносителей, во втором случае

температурный напор значительно больше

изменения температуры теплоносителя.

Во всех остальных случаях при прочих

равных условиях при противотоке

передается больший тепловой поток.

Поэтому с данной точки зрения противоточная

схема является предпочтительной. Следует

также обратить внимание на то, что только

при

противотоке можно получить

![]() >

>![]() (при прямотоке это в принципе

невозможно).

(при прямотоке это в принципе

невозможно).

Однако при противотоке температура поверхности теплообмена вблизи входа горячего теплоносителя оказывается более высокой, чем при прямотоке. При высоких температурах горячего теплоносителя данное обстоятельство приходится учитывать.

К современным теплообменным аппаратам предъявляются повышенные требования по компактности, габаритам и массе. При заданных значениях тепловой мощности, расходов теплоносителей и гидравлических сопротивлении уменьшить габариты и массу аппаратов можно либо за счет увеличения коэффициентов теплопередачи, либо за счет более плотной компоновки (уменьшения диаметра труб, расстояния между ними). Уменьшение диаметра труб и расстояния между ними ограничивается технологически требованиями, поэтому возможности этого пути практически исчерпаны. Остается только путь уменьшения габаритных размеров и массы аппарата за счет интенсификации теплообмена.

Известно много методов интенсификации теплообмена. Среди них особое место занимает закрутка потока в трубах с помощью различного рода винтовых вставок (закрученные ленты, шнеки) по всей длине трубы или на ее части, тангенциального подвода теплоносителя в трубу, лопаточных заверителей, расположенных на входе или периодически. Кроме того, с целью интенсификации используются также криволинейные каналы (змеевиковые и спиральные). В ряде случаев для интенсификации теплообмена можно применять наложение на вынужденное течение колебаний расхода. При наличии в канале акустического резонанса теплоотдача существенно увеличивается в зоне пучности скорости стоячей волны. При этом заметно возрастает и средняя теплоотдача.

Однако наиболее реальным, доступным и высокоэффективным путем интенсификации теплообмена является искусственная турбулизация потока. При умеренном росте гидравлического сопротивления она значительно увеличивает коэффициент теплоотдачи. Рассматриваемый ниже метод интенсификации теплообмена основан на детальном изучении структуры турбулентного течения в каналах.

На рис. 4.6 показано распределение вдоль радиуса трубы r безразмерных температур θ, скорости wх(r)/w0, плотности теплового потока q(r)/qw, массовой скороcти ρwx/(ρw)0 и коэффициента турбулентного переноса импульса μт/μ при течении в трубе газа.

Рис. 4.6. Распределение параметров вдоль радиуса трубы при течении газа с Rew = 4,3∙104; Pr = 0,7: 1 – нагревание воздуха при Tw = 1000 К, Tf = 154 К; 2 – охлаждение воздуха при Tw = 300 К, Tf = 902 К; 3 – изотермическое течение

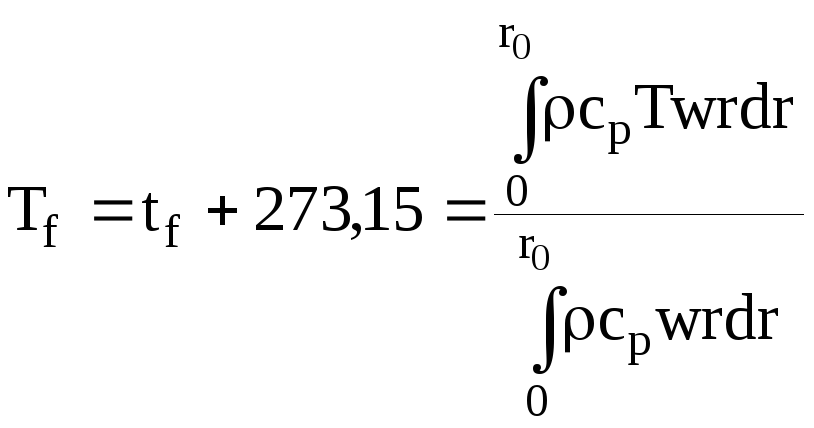

Так как

![]() (4.33)

(4.33)

( - коэффициент теплопроводности, т – коэффициент турбулентной теплопроводности), а коэффициент теплоотдачи

![]() , (4.34)

, (4.34)

где среднемассовая температура потока

, (4.35)

, (4.35)

то

нетрудно заключить, что наибольшее

влияние на α окажет увеличение λт

в непосредственной близости от стенки.

В пристенном слое толщиной (0,05…0,1)r0

среднее значение коэффициента турбулентной

теплопроводности λт

не превышает 10% от максимального при

данном числе Рейнольдса, а тепловой

поток близок к максимальному. Поэтому

в пристенном слое толщиной (0,05…0,1)r0

или высотой

![]() (y

– расстояние от стенки; ν – кинематическая

вязкость; τw

– касательное напряжение на стенке)

расходуется 60...70 %

располагаемого

температурного напора. Чем больше число

Прандтля, тем на более узкий пристенный

слой целесообразно воздействовать.

Следовательно, наибольшей интенсификации

теплоотдачи можно добиться, увеличивая

λт

именно в

таких пристенных слоях. В то же время

ясно, что дополнительная турбулизация

ядра потока (где λт

велико, а q<<qw)

мало увеличит теплоотдачу, хотя и

приведет к больному росту гидравлических

потерь.

(y

– расстояние от стенки; ν – кинематическая

вязкость; τw

– касательное напряжение на стенке)

расходуется 60...70 %

располагаемого

температурного напора. Чем больше число

Прандтля, тем на более узкий пристенный

слой целесообразно воздействовать.

Следовательно, наибольшей интенсификации

теплоотдачи можно добиться, увеличивая

λт

именно в

таких пристенных слоях. В то же время

ясно, что дополнительная турбулизация

ядра потока (где λт

велико, а q<<qw)

мало увеличит теплоотдачу, хотя и

приведет к больному росту гидравлических

потерь.

Эффективным методом интенсификации теплоотдачи является создание в пристенной области отрывных зон. Наилучшие результаты получаются при дискретной турбулизации потока на стенках каналов, причем источниками турбулентных вихрей должны служить плавно очерченные выступы или канавки с высотой y+ = 60…150. Их не рекомендуется располагать слишком часто (t/h = 5...10, где h – шаг, а t – высота турбулизатора), так как возникающие при этом за турбулизатором пульсации не успеют заметно затухнуть на пути к следующему турбулизатору и будут диффундировать в ядро, увеличивая тем самым интенсивность пульсаций. Подобное явление имеет место в шероховатых трубах и ведет к значительному росту гидравлических потерь при небольшом повышении теплоотдачи.

Если же увеличить расстояние между турбулизаторами, то дополнительно возникшие в зоне вихри и генерируемые при их периодическом разрушении турбулентные пульсации переносятся потоком близко к стенке, повышая λт только около нее, а значит, интенсификация теплоотдачи будет достигнута ценой минимальных гидравлических потерь. При слишком большом (t/h = 50…100) расстоянии между турбулизаторами дополнительная турбулентность успевает заметно затухнуть на некотором расстоянии от турбулизатора, и остальной участок канала до следующего турбулизатора по структуре потока будет мало отличаться от гладкого канала.

Максимальное

увеличение теплоотдачи Nu/Nuгл

и гидравлического

сопротивления ξ/ξгл

по сравнению с гладкой поверхностью

достигается

при t/h

![]() 10, причем максимумNu/Nuгл

не зависит от формы турбулизатора, а

максимум ξ/ξгл,

сильно зависит (он минимален при плавной

форме турбулизатора).

10, причем максимумNu/Nuгл

не зависит от формы турбулизатора, а

максимум ξ/ξгл,

сильно зависит (он минимален при плавной

форме турбулизатора).

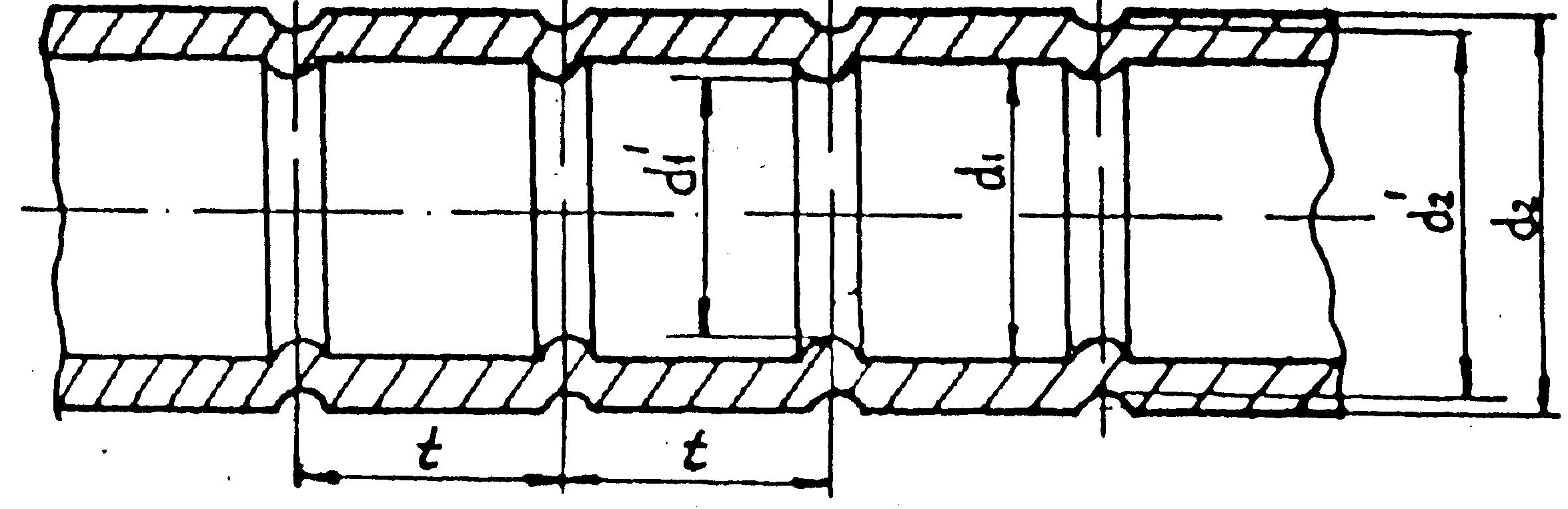

Для трубчатых теплообменных аппаратов в каналах любого поперечного сечения часто используют следующий рациональный метод интенсификации теплообмена. На наружной поверхности теплообменных труб накаткой наносят периодически расположенные кольцевые канавки (рис. 4.7). При этой на внутренней поверхности труб образуются кольцевые диафрагмы с плавной конфигурацией. Диаграммы и кольцевые канавки турбулизируют поток в пристенном слое и обеспечивают интенсификацию теплообмена как снаружи, так и внутри труб. При этом не увеличивается наружный диаметр труб, что позволяет использовать их в тесных пучках и не менять существующей технологии сборки трубчатых теплообменных аппаратов. Данные поверхности теплообмена применяются в трубчатых аппаратах, работающих на газах и жидкостях, а также при кипении и конденсации теплоносителей.

Рис. 4.7. Профиль теплообменных труб с накаткой

Возникающие

на таких поверхностях

отрывные зоны как источники вихревых

структур формируют неустойчивость

вязкостных течений, расширяя тем самым

переходную область

(Re

= 2000…

5000), в которой достигаются наиболее

эффективные

соотношения между ростом коэффициента

теплоотдачи и гидравлического

сопротивления (Nu/Nuгл

= 2,83 при ξ/ξгл

= 2,85). На

основе выявленного механизма взаимодействия

искусственных турбулизаторов с потоком

в области перехода и слаборазвитой

турбулентности установлено, что

рациональная интенсификация достигается

в этих условиях при достаточно больших

высотах диафрагм (![]() = 0,92) и оптимальном шагеt/d1

=1. В определенном

диапазоне соответствующих размеров и

расположений турбулизаторов рост

теллоотдачи больше роста гидравлического

сопротивления по сравнению с аналогичным

гладким каналом.

= 0,92) и оптимальном шагеt/d1

=1. В определенном

диапазоне соответствующих размеров и

расположений турбулизаторов рост

теллоотдачи больше роста гидравлического

сопротивления по сравнению с аналогичным

гладким каналом.

Использование практически реализуемого соотношения Nu/Nuгл < ξ/ξгл позволяет при заданных значениях тепловой мощности и гидравлического сопротивления теплообменника уменьшить не только объем аппарата, но и площадь его поперечного сечения. Применение данного метода интенсификации позволяет уменьшить объем теплообменного аппарата примерно в два раза при неизменных значениях тепловой мощности и мощности на прокачку теплоносителя. Значительный эффект наблюдается в переходной области. При этом объем теплообменного аппарата может быть уменьшен в 2,5 раза.

Область с Nu/Nuгл > ξ/ξгл имеет место и при продольном обтекании пучков труб с кольцевыми канавками, вплоть до Nu/Nuгл = 1,4…1,5 при относительном шаге размещения труб в пучке S/d2 = 1,2. При этом объем аппарата может быть снижен на одну треть. Накатка труб с различными соотношениями между глубиной канавок снаружи и высотой диафрагм внутри труб позволяет получить оптимальную интенсификацию теплоотдачи по обеим поверхностям теплообмена при различных шагах размещения труб в пучке (S/d2 = 1,05…1,5).

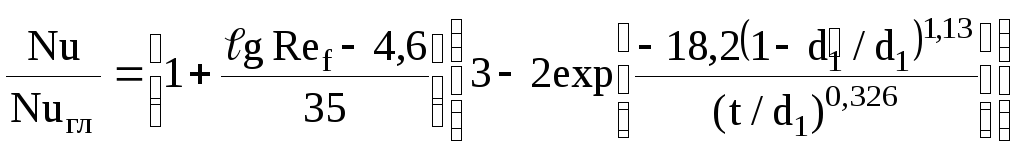

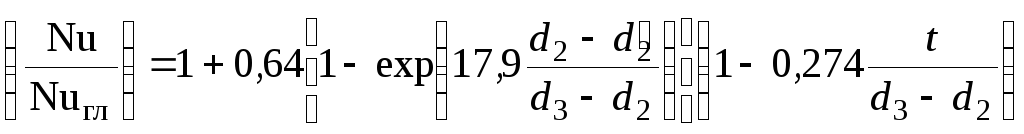

Опытные данные по средней теплоотдаче при нагревании и охлаждении газов обобщаются следующими зависимостями:

при

![]() = 0,88…0,98,

t/d1

= 0,25…0,8

= 0,88…0,98,

t/d1

= 0,25…0,8

; (4.36)

; (4.36)

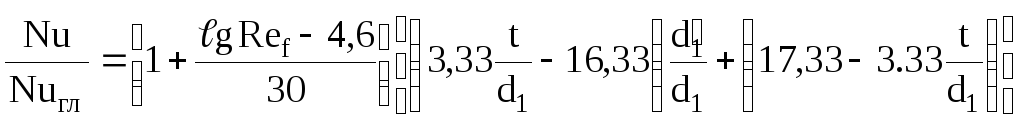

при

![]() = 0,88…0,98,

t/d1

= 0,8…2,5

= 0,88…0,98,

t/d1

= 0,8…2,5

;

(4.37)

;

(4.37)

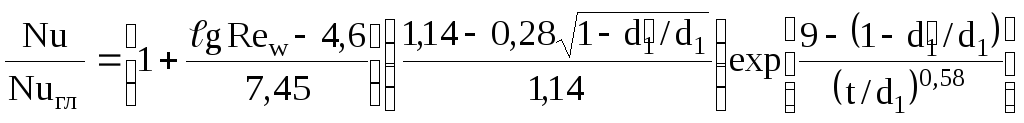

при

![]() = 0,90…0,97,

t/d1

= 0,5…10

= 0,90…0,97,

t/d1

= 0,5…10

.

(4.38)

.

(4.38)

В (4.36) и (4.37) число Рейнольдса Ref определяется по среднемассовой температуре потока, а число Rew в (4.38) – по средней температуре стенки.

В (4.36), (4.37) Nuгл находится по следующим формулам:

при нагревании газов

Nuгл = 0,0207Re0,8∙Pr0,43, (4.39)

где определяющей является средняя по длине трубы температура стенки;

при охлаждении газов

Nuгл = 0,0192Re0,8∙Pr0,43, (4.40)

где определяющей является средняя по длине трубы температура стенки, или

Nuгл = 0,0018Re0,8, (4.41)

где определяющей является среднемассовая по длине трубы температура газов.

Формулы (4.36) – (4.38) справедливы при Re = 104…4∙105.

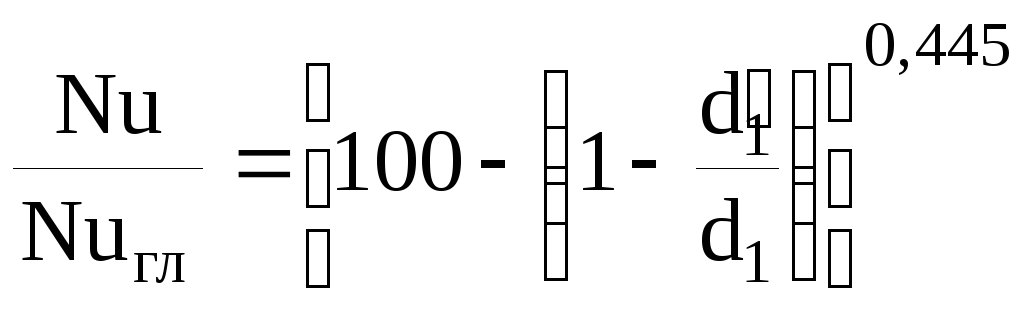

Средняя

теплоотдача для капельных жидкостей

при t/d1

= 0,5 и

![]() ≥ 0,94 (Re

> Re″)

составляет

≥ 0,94 (Re

> Re″)

составляет

, (4.42)

, (4.42)

где

Nuгл = 0,0216Re0,8∙Pr0,445. (4.43)

Здесь составляющей является среднемассовая температура жидкости по длине трубы.

Значение Re″, при котором рост Nu/Nuгл с увеличением Re прекращается, находится по формуле

![]() . (4.44)

. (4.44)

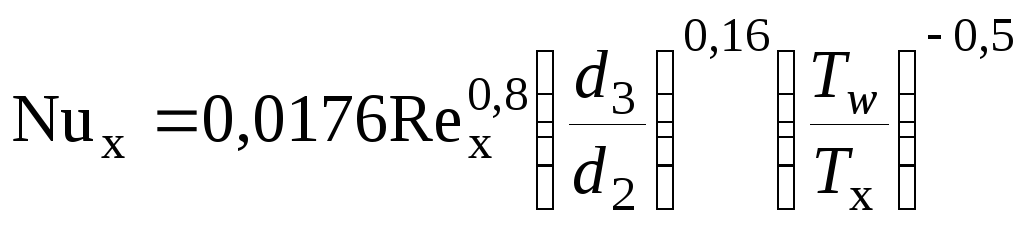

3. В кольцевом канале рост теплоотдачи за счет турбулизации потока кольцевыми канавками определяется по формуле

, (4.45)

, (4.45)

справедливой

для

![]() ;

;![]() ;Re

> 2∙104,

где d2

– наружный диаметр внутренней трубы,

;Re

> 2∙104,

где d2

– наружный диаметр внутренней трубы,

![]() – диаметр кольцевой канавки,d3

– внутренний диаметр наружной трубы.

– диаметр кольцевой канавки,d3

– внутренний диаметр наружной трубы.

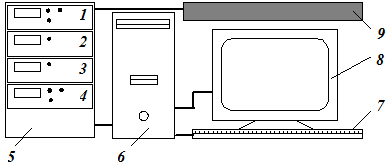

ОПИСАНИЕ ЭКСПЕРИМЕНТАЛЬНОЙ УСТАНОВКИ

Экспериментальная установка (рис. 4.8) размещена на специальном столе и состоит из макета теплообменного аппарата 9, блока управления и контрольно-измерительных приборов 5, процессора 6 с клавиатурой 7 и телевизионного монитора 8.

Рис. 4.8. Общий вид экспериментальной установки: 1 – секция предварительно нагрева (температуры) теплоносителей; 2 – секция расхода горячего теплоносителя; 3 – секция расхода холодного теплоносителя; 4 – секция температуры; 5 – блок управления и контрольно-измерительных приборов; 6 – процессор ПЭВМ; 7 - клавиатура ПЭВМ; монитор ПЭВМ; 9 – макет теплообменного аппарата

Блок управления и контрольно-измерительных приборов 5 состоит из четырех секций: секции 1 предварительного нагрева (температуры) теплоносителей; секции 2 расхода горячего теплоносителя; секции 3 расхода холодного теплоносителя; секции 4 температуры. Фотография блока управления и контрольно-измерительных приборов показана на рис. 4.9.

Первая секция 1 включает в себя ручки «гор.» и «хол.» регулирования предварительного нагрева и соответственно температуры горячего и холодного теплоносителей на входе в аппарат. Секция 2 включает в себя ручку «гор.» регулирования расхода (путем изменения положения регулирующей задвижки) и соответственно температуры горячего теплоносителя на входе в аппарат. Секция 3 включает в себя ручку «хол.» регулирования расхода (путем изменения положения регулирующей задвижки) и соответственно температуры холодного теплоносителя на входе в аппарат. Секция 4 в данной работе не используется.

Рис. 4.9. Фотография блока управления и контрольно-измерительных приборов

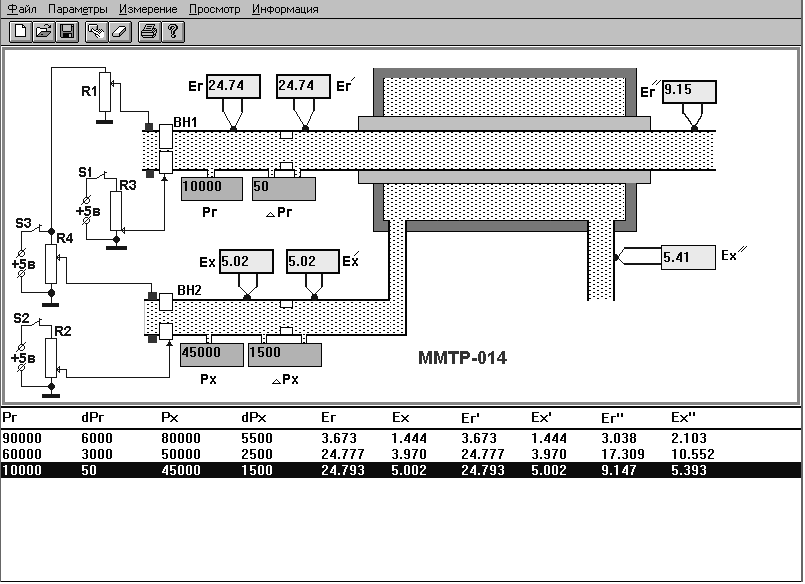

На данной установке применен метод имитационного моделирования. Рабочая программа исследования вводится в память микропроцессора. Программа имеет шифр ТП-014. Одним из основных управляющих органов при проведении исследования является клавиатура 7 с телевизионным монитором 8, с помощью которых ведется диалог с ЭВМ, выбираются схемы течения в теплообменном аппарате типа "труба в трубе", вводятся основные режимные параметры установки. Интерфейс программы на мониторе компьютера показан на рис.4.10.

Рис. 4.10. Интерфейс программы имитационного моделирования со схемой теплообменного аппарата с системой регулирования и измерений

Рабочий участок создан по аналогии с реальным. Схема участка отображается на телевизионном мониторе (рис. 4.10). Он состоит из внутренней трубы, по которой течет горячий теплоноситель, и концентрично с ней расположенной наружной трубы. В кольцевом зазоре течет холодный теплоноситель. В качестве теплоносителей по обеим сторонам можно выбирать воздух или воду.

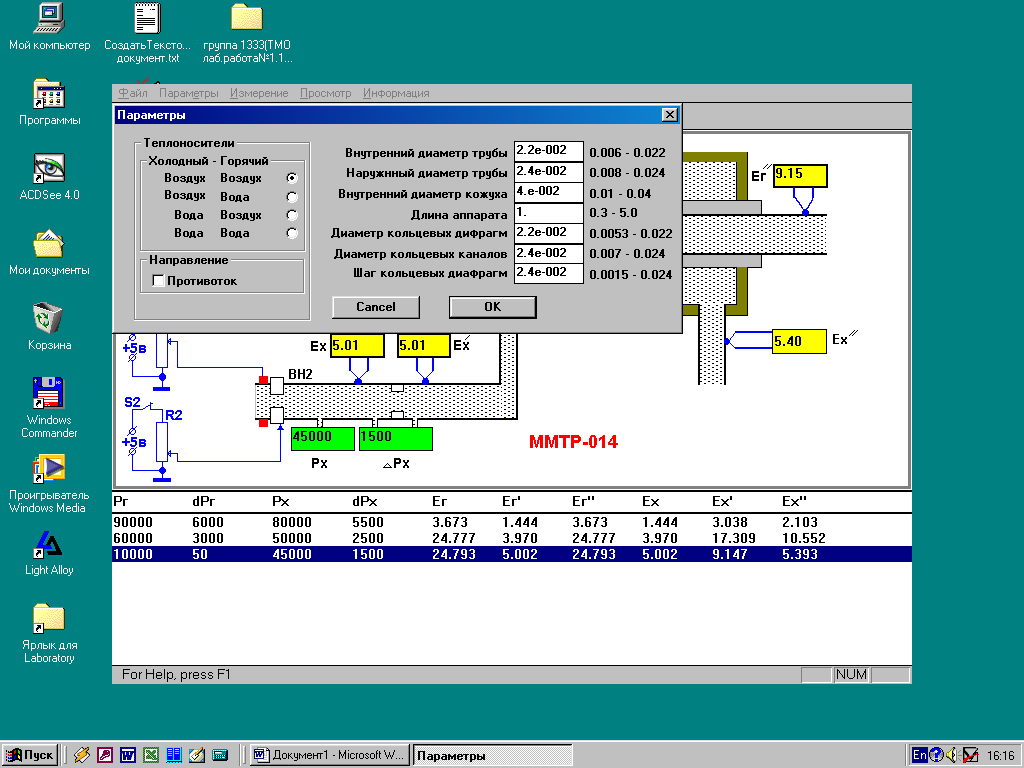

Расположенный

на установке макет теплообменника имеет

следующие геометрические размеры:

внутренний диаметр теплообменной трубы

d1

= 0,014 м, наружный d2

= 0,016 м, внутренний диаметр наружной

трубы d3

= 0,034 м, длина

![]() = 1,01 м. При исследовании теплообменного

аппарата можно менять его геометрические

параметры в следующих пределах:d1

= 0,006…0,022 м; d2

= 0,008…0,024 м; d3

= 0,01…0,04 м;

= 1,01 м. При исследовании теплообменного

аппарата можно менять его геометрические

параметры в следующих пределах:d1

= 0,006…0,022 м; d2

= 0,008…0,024 м; d3

= 0,01…0,04 м;

![]() = 0,3…5 м.

= 0,3…5 м.

При

исследовании теплообменника, в котором

на трубе размещены кольцевые турбулизаторы,

необходимо также задать диаметр кольцевых

диафрагм

![]() ,

диаметр кольцевых канавок

,

диаметр кольцевых канавок![]() ,

шаг размещения диафрагм и канавокt.

,

шаг размещения диафрагм и канавокt.

Горячий и холодный теплоносители попадают в теплообменник, пройдя регулирующую задвижку и диафрагмы расходомера. Возможна подача горячего и холодного теплоносителей в одном направлении по схеме прямотока и в противоположных направлениях по схеме противотока.

Исходные данные для проведения имитационных испытаний задаются в окне «Параметры» интерфейса программы (рис.4.10). В открывшемся окне «Параметры» с помощью клавиатуры и компьютерной мыши задаются необходимые условия проведения эксперимента (рис.4.11).

Рис.4.11. Интерфейс окна «Параметры» программы имитационного моделирования

Предусматриваются

измерения следующих параметров: перепад

давлений на диафрагме горячего

теплоносителя ΔPг,

переклад давлений на диафрагме холодного

теплоносителя ΔPх

давление перед диафрагмой горячего

теплоносителя Pг

(для воздуха); давление перед диафрагмой

холодного теплоносителя Pх;

ЭДС термопары перед диафрагмой горячего

теплоносителя Eг

(для воздуха); ЭДС термопары перед

диафрагмой холодного теплоносителя Eх

(для воздуха); ЭДС термопары на входе

горячего теплоносителя в теплообменнике

![]() ;

ЭДС термопары на выходе горячего

теплоносителя из теплообменника

;

ЭДС термопары на выходе горячего

теплоносителя из теплообменника![]() ;

ЭДС термопары на входе холодного

теплоносителя

;

ЭДС термопары на входе холодного

теплоносителя![]() ;

ЭДС термопары на выходе холодного

теплоносителя

;

ЭДС термопары на выходе холодного

теплоносителя![]() .

Давление и перепады давлений измерены

в кгс/м2,

ЭДС термопар в мВ. Перевод показаний

термопар в °С производится по градуировочной

таблице хромель-копелевых термопар.

.

Давление и перепады давлений измерены

в кгс/м2,

ЭДС термопар в мВ. Перевод показаний

термопар в °С производится по градуировочной

таблице хромель-копелевых термопар.

ПОРЯДОК ПРОВЕДЕНИЯ ОПЫТОВ

После включения установки в сеть и запуска рабочей программы ТП-014 на телевизионном мониторе высвечивается тема лабораторной работы, и Вы вступаете в диалог с микроЭВМ.

В рекомендуемом диапазоне основных режимных параметров по заданию преподавателя в окне «Параметры» (рис.4.11) программы выбирается один из вариантов предстоящего опыта и с помощью клавиатуры вводятся геометрические параметры теплообменника; вид теплоносителя по горячей и холодной сторонам (воздух или вода); схема течения (прямоток, противоток). По окончании набора параметров и контроля их ввода на экране монитора высвечивается схема экспериментальной установки с отображением направления течения теплоносителей и расположением измерительных устройств.

После

этого на пульте установки (рис.

4.8) включается тумблер питания измерительных

приборов и можно приступить к исследованию

рабочего процесса. С помощью ручки

«гор.» в секции 2 (рис. 4.8) устанавливается

расход горячего теплоносителя путем

изменения положения регулирующей

задвижки ВН1 (рис.4.10) и соответственно

изменяется давление перед диафрагмой

Рг

и перепад давления на диаграмме Pг,

что отображается на интерфейсе программы

(рис.4.10). С помощью ручки «хол.» в секции

3 (рис. 4.8) устанавливается расход холодного

теплоносителя путем изменения положения

регулирующей задвижки ВН2 (рис.4.10) и

соответственно изменяется давление

перед диафрагмой Рх

и перепад давления на диаграмме Pх,

что также отображается на интерфейсе

программы (рис.4.10). Плавным вращением

ручек «гор.» и «хол.» регулятора

нагревательного устройства секции 1

(рис.4.8) устанавливается заданное значение

термо-ЭДС термопар, установленных на

входе по горячей и холодной стороне (![]() и

и![]() ).

).

Регистрация измеренных величин производится по индикаторным приборам, показания которых дублируются на телевизионном мониторе. Результаты экспериментов заносятся в протокол испытаний (табл. 4.1).

Таблица 4.1

Протокол эксперимента

|

№ режима |

Схема вклю-чения |

Горячий теплоно-ситель |

Холодный теплоно-ситель |

Геометрические параметры, м | ||||||

|

d1 |

|

d2 |

|

d3 |

t |

l | ||||

|

|

|

|

|

|

|

|

|

|

|

|

|

№ режима |

Параметры давления, кгс/м2 |

Параметры температуры, мВ | ||||||||

|

Pг |

Pг |

Pх |

Pх |

Ег |

Ех |

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

С помощью регуляторов расхода и нагрева теплообменник переводится на следующий тепловой режим и аналогичным образом снимаются необходимые показания.

По окончании проведения опытов на заданных режимах производится перевод всех регуляторов в исходное положение.

ОБРАБОТКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

1.

Определяется температура перед

диафрагмами Tг

и Tх

на входе в аппарат

![]() и

и![]() ,

на выходе

,

на выходе![]() и

и![]() по таблице ЭДС термопар «хромель-копель»

в приложении 4 или по приближенной

зависимости:

по таблице ЭДС термопар «хромель-копель»

в приложении 4 или по приближенной

зависимости:

T = 273,15 + E/0,0695, (4.46)

где E – ЭДС соответствующей термопары в мВ, [T] = 1 К.

2. Определяются расходы горячего и холодного теплоносителей.

При использовании в качестве теплоносителя воды ее расход определяется для горячей и холодной сторон по формулам

![]() , (4.47)

, (4.47)

![]() , (4.48)

, (4.48)

где перепады давлений ΔPг и ΔPх выражены в кгс/м2, [G] = 1 кг/с.

При использовании в качестве теплоносителей воздуха его расходы соответственно будут

![]() ; (4.49)

; (4.49)

![]() , (4.50)

, (4.50)

где перепады давлений ΔPг и ΔPх выражены в кгс/м2; ρг – плотность воздуха перед диафрагмой в кг/м3; Pг, Pх – давление воздуха перед диафрагмами в кгс/м2; Tг, Tх – температуры воздуха перед диафрагмами в К; R – газовая постоянная для воздуха (R=29,3 кгм/(кг∙К)).

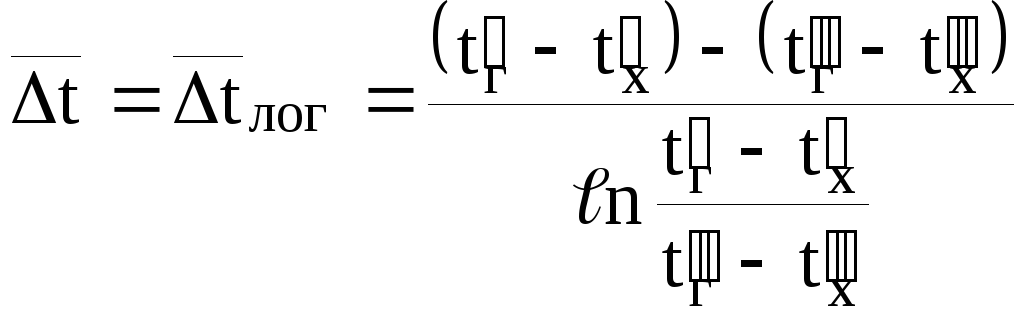

3. По формулам (4.19), (4.23), (4.24) определяются среднелогарифмические температурные напоры.

4. Вычисляется тепловой поток, передаваемый в аппарате

![]() ; (4.51)

; (4.51)

![]() , (4.52)

, (4.52)

где

теплоемкости теплоносителей ![]() и

и ![]() определяются по средним температурам

определяются по средним температурам

![]() ;

;![]() соответственно.

соответственно.

5. Определяется значение коэффициента теплоотдачи

![]() , (4.53)

, (4.53)

если холодный теплоноситель имеет меньший коэффициент теплоотдачи (холодный теплоноситель – воздух), или по формуле

![]() , (4.54)

, (4.54)

если

горячий теплоноситель имеет меньший

коэффициент теплоотдачи. Здесь

![]() ,

,![]() .

Если коэффициенты теплоотдачи соизмеримы

(для теплообменника «вода – вода» или

«воздух – воздух»), поверхность

теплообмена определяется по среднему

диаметру.

.

Если коэффициенты теплоотдачи соизмеримы

(для теплообменника «вода – вода» или

«воздух – воздух»), поверхность

теплообмена определяется по среднему

диаметру.

6. По формулам (5) определяются полные теплоемкости массовых расходов теплоносителей Wг и Wх.

7. Подсчитывается коэффициент тепловой эффективности теплообменного аппарата в каждом из режимов как отношение действительно переданного теплового потока к максимально возможному

![]() . (4.55)

. (4.55)

8. Определяется число единиц переноса теплоты (безразмерный коэффициент теплопередачи)

![]() . (4.56)

. (4.56)

9.

В соответствии с конкретным заданием,

полученным от преподавателя, определяется

изменение величин

![]() ,k,

η, N

в зависимости от вида теплоносителя,

схемы течения, величин Gг,

Gх,

,k,

η, N

в зависимости от вида теплоносителя,

схемы течения, величин Gг,

Gх,

![]() ,

,![]() ,

а также геометрических параметров

аппаратаd1,

d2,

d3,

,

а также геометрических параметров

аппаратаd1,

d2,

d3,

![]() .

Необходимо построить графики изменения

величин

.

Необходимо построить графики изменения

величин![]() ,k,

η, N

в зависимости от изменяющихся в

эксперименте величин и проанализировать

полученные результаты.

,k,

η, N

в зависимости от изменяющихся в

эксперименте величин и проанализировать

полученные результаты.

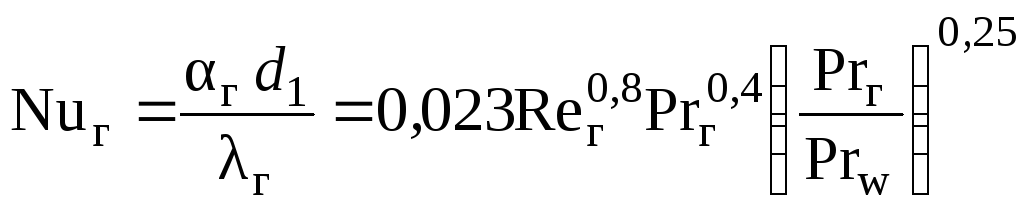

10. Если в теплообменнике один из коэффициентов теплоотдачи значительно меньше другого (например, в теплообменнике «вода – воздух» коэффициент теплоотдачи по воздуху значительно меньше, чем коэффициент по воде), то, используя метод теплообменника, можно определить, считая известным и значения коэффициентов теплоотдачи по другой стороне. Если, например, в рассматриваемом аппарате типа «труба в трубе» горячим теплоносителем является вода, а холодным – воздух, то коэффициент теплоотдачи по воздуху

![]() , (4.57)

, (4.57)

где

![]() определяется по формуле (16), коэффициент

теплоотдачи по воде αг

из соотношения

определяется по формуле (16), коэффициент

теплоотдачи по воде αг

из соотношения

, (4.58)

, (4.58)

где

![]() ;

μг,

λг,

Prг

определяются по средней температуре

горячей воды

;

μг,

λг,

Prг

определяются по средней температуре

горячей воды

![]() ;Prw

определяется по температуре стенки Tw.

В первом приближении принять

;Prw

определяется по температуре стенки Tw.

В первом приближении принять

![]() .

Коэффициент теплопроводности материала

стенки принять λw

= 20 Вт/(м∙К).

.

Коэффициент теплопроводности материала

стенки принять λw

= 20 Вт/(м∙К).

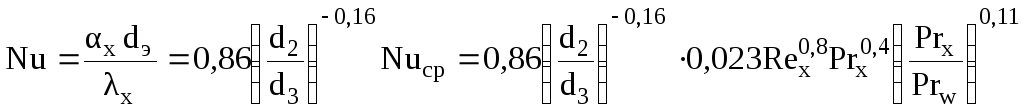

Если в аппарате горячим теплоносителем является воздух, а холодным вода, то коэффициент теплоотдачи по горячей стороне αг может быть определен с использованием формулы (15), где коэффициент теплоотдачи по воде αх определяется по формуле

,

(4.59)

,

(4.59)

где

dэ=d3–d2

– эквивалентный диаметр для кольцевого

канала,

![]() ;

μх,

λх,

Prх

определяются по средней температуре

холодной воды

;

μх,

λх,

Prх

определяются по средней температуре

холодной воды

![]() ;Prw

определяется по температуре стенки Tw.

В первом приближении принять

;Prw

определяется по температуре стенки Tw.

В первом приближении принять

![]() .

.

11. Результаты обработки опытных данных сводятся в табл. 4.2.

Таблица 4.2

|

№ реж. |

Tг |

Tх |

|

|

|

|

Gг |

Gх |

|

|

Qх |

|

Qг |

|

К |

К |

К |

К |

К |

К |

кг/с |

кг/с |

К |

|

Вт |

|

Вт | |

|

1 2 ∙ ∙ ∙ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

№ режи-ма |

k

|

Wг |

Wх |

η |

N |

kl |

μг |

λг |

Prг |

Reг |

|

μх |

λх |

Prх |

Reх | |||||||

|

|

|

|

- |

- |

|

|

|

- |

- | |

|

1

2 ∙ ∙ |

|

|

|

|

|

|

|

|

|

|

|

№ режи-ма |

Prwг |

Nuг |

αг |

αх |

μх |

λх |

Nuх |

Reх |

Nuхр |

|

Prwх |

Nuх |

αх |

αг |

μг |

λг |

Nuг |

Reг |

Nuгр | |

|

- |

- |

|

|

|

|

- |

- |

- | |

|

1

2 ∙ ∙ |

|

|

|

|

|

|

|

|

|

Верхняя строка в табл. 4.2 соответствует определению αх методом теплообменника, нижняя определению αг.

12. Для варианта определения αх строится зависимость Nuх от Reх и проводится сопоставление полученных величин с расчетной зависимостью для кольцевых каналов с обогреваемой внутренней трубкой:

. (4.60)

. (4.60)

Для варианта определения αг строится зависимость Nuг от Reг и проводится сопоставление полученных величин с расчетной зависимостью для трубы:

![]() . (4.61)

. (4.61)

13.

При исследовании работы теплообменного

аппарата, в котором применена интенсификация

теплообмена, необходимо сопоставить

полученные в п. 9 зависимости с аналогичными

зависимостями для теплообменника без

интенсификации теплообмена при одинаковых

значениях задаваемых параметров Gг,

Gх,

![]() ,

,![]() ,d1,

d2,

d3,

l.

,d1,

d2,

d3,

l.

14.

При определении коэффициентов теплоотдачи

по горячей стороне в аппарате с

интенсификацией сопоставить полученные

значения Nuг

с расчетной зависимостью для теплоотдачи

гладкой трубы

![]() (4.61) и определить отношение

(4.61) и определить отношение![]() в

зависимости отReг

и безразмерных геометрических параметров

в

зависимости отReг

и безразмерных геометрических параметров

![]() иt/d1.

Построить соответствующие графики и

сопоставить полученные результаты с

эталонными значениями, приведенными в

приложении 5.

иt/d1.

Построить соответствующие графики и

сопоставить полученные результаты с

эталонными значениями, приведенными в

приложении 5.

При

Re

= const

и t/d1

= const

построить зависимость

![]() от

от![]() .

Используя данные приложения 5, на том

же графике нанести зависимость отношения

коэффициентов гидравлического

сопротивления

.

Используя данные приложения 5, на том

же графике нанести зависимость отношения

коэффициентов гидравлического

сопротивления![]() .

Определить области значений параметров,

где

.

Определить области значений параметров,

где![]() >

>![]() и

и![]() <

<![]() .

.

15.

При определении коэффициента теплоотдачи

по холодной стороне в аппарате с

интенсификацией теплообмена сопоставить

получения значения Nuх

с расчетной зависимостью

![]() для

теплоотдачи кольцевого канала с гладкими

стенками (4.60) и определить отношение

для

теплоотдачи кольцевого канала с гладкими

стенками (4.60) и определить отношение![]() в

зависимости отReх

и безразмерных геометрических параметров

в

зависимости отReх

и безразмерных геометрических параметров

![]() и

и![]() .

Построить соответствующие графики и

сопоставить полученные результаты с

эталонной зависимостью (4.45).

.

Построить соответствующие графики и

сопоставить полученные результаты с

эталонной зависимостью (4.45).

КОНТРОЛЬНЫЕ ВОПРОСЫ

Какие величины характеризуют качество работы теплообменного аппарата?

Что такое коэффициент теплопередачи?

Какие преимущества имеет противоточная схема по сравнению с прямоточной схемой?

Что нужно сделать, чтобы уменьшить погрешность определения коэффициента теплопередачи?

Что нужно сделать, чтобы заметно уменьшить погрешность определения коэффициента теплоотдачи методом теплообменника?

Как изменить режим работы теплообменного аппарата?

Как влияет увеличение температуры горячего теплоносителя на входе на тепловую мощность аппарата и температуры теплоносителей на выходе из аппарата?

Как влияет увеличение расхода холодного теплоносителя на тепловую мощность аппарата и температуры теплоносителей на входе?

Показать, как изменится распределение температур горячего и холодного теплоносителей по длине канала для прямотока и противотока.

Каким путем можно увеличить коэффициент теплопередачи теплообменного аппарата?

Почему при организации интенсификации теплообмена в каналах целесообразно турбулизировать пристеночные слои жидкости?