esin-texkr

.pdf2.2.6 Проводят сортирование продуктов шелушения.

Сортирование продуктов шелушения проводят в следующей последовательности: продукты шелушения помещают на лабора- торное решето с отверстиями диаметром 2,0 мм (2,1 мм), где про- ходом отбирают мучку и дробленку. Далее из продуктов получен- ных сходом с решета диаметром 2,0 мм удаляют оболочки в лабо- раторном аспираторе, скорость воздушного потока подбирают та- ким образом, чтобы не допустить уноса ядра и нешелушеного зерна (п/г А и п/г Б).

1-

1-

приемный бункер; 2-аспирационный канал; 3-осадочная камера; 4- емкость для легких относов; 5-вентилятор; 6-рукоятка регулировки расхода воздуха; 7-шкала контроля за скоростью воздуха

Рисунок 2.5 – Лабораторный аспиратор

Для п/г А - освобожденные от оболочек продукты шелушения помещают на решето с продолговатыми отверстиями 2,2 мм (2,4мм), где отделяют ядро от нешелушеного зерна. Окончательное выделение ядра и нешелушеного зерна из навесок производят вруч- ную.

31

Для п/г Б - освобожденные от оболочек продукты шелушения помещают в лабораторный триер, где путем двух-трех кратного пропуска отделяют ядро от нешелушеного зерна. Окончательное выделение ядра и нешелушеного зерна из навесок производят вруч- ную.

2.2.7 Проводят взвешивание полученных продуктов (кроме оболочек), рассчитывают коэффициенты шелушения, цельности яд- ра и общей эффективности шелушения по формулам (2.2) – (2.4), результаты вычислений заносят в таблицу 2.2 (п/г А и п/г Б).

Отношение количества нешелушеных зерен, подвергшихся шелушению, к количеству нешелушеных зерен, поступивших в ма- шину, выраженное в процентах, называют коэффициентом шелу-

шения и определяется по формуле

Н1 -H2

Кш = ¾¾¾¾ ·100, |

(2.2) |

H1

где Кш - коэффициент шелушения зерна, %; Н1 – содержание нешелушеных зерен в продукте, поступаю-

щем на шелушение, %; Н2 – количество нешелушеных зерен в продукте после шелу-

шения, %.

Коэффициент шелушения является количественным показате- лем эффективности работы машины.

Качественным показателем процесса шелушения можно счи- тать коэффициент цельности ядра, который рассчитывают по фор-

муле |

|

K2-K1 |

|

Кц.я.= ¾¾¾¾¾¾¾¾¾¾¾¾¾, |

(2.3) |

(K2-K1) + (d2 – d1) + (m2 – m1)

где Кц.я.- коэффициент цельности ядра;

К1, d1 и m1 – соответственно содержание целого, дробленого ядра и мучки в продукте, поступающем на шелушение, %;

К2, d2, m2 – соответственно содержание целого, дробленого яд- ра и мучки в продукте после шелушения, %.

Общую эффективность процесса шелушения зерна Е, %,

оценивают с учетом количественного и качественного показателей процесса

32

Е = Кш · Кц.я., |

|

(2.4) |

|

|

|

|

Таблица 2.2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Масса не |

|

Масса |

|

|

|

№ |

шелушен- |

Масса |

мучки и |

Кш., % |

Кц.я. |

Е шел., |

навески |

ного зерна, |

ядра, г |

дроблен- |

% |

||

|

г |

|

ки , г |

|

|

|

1 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

4 |

|

|

|

|

|

|

3 Контрольные вопросы к лабораторной работе №2

1Цели и задачи ГТО зерна крупяных культур.

2Чем кондиционирование зерна отличается от пропаривания?

3Для каких целей применяется отволаживание зерна?

4Для чего предназначен ЛАТР?

5Чем обусловлено повышение эффективности шелушения зерна прошедшего ГТО?

6Какой коэффициент определяет качественный показатель про- цесса шелушения?

7Приведите формулу расчета количества воды необходимого для увлажнения.

8На каком этапе ГТО значительно снижается прочность оболочек?

9Какой коэффициент определяет количественный показатель эф- фективности процесса шелушения?

10По какому геометрическому параметру производят разделение нешелушеного зерна и шелушенного ядра на лабораторных реше- тах, - на лабораторном триере?

33

Лабораторная работа № 3

Изучение влияние сортирования зерна гречихи перед шелуше-

нием на эффективность процесса шелушения

Цель работы. Определить влияние процесса сортирования на эффективность шелушения зерна и качество готовой продукции.

Объем работы – 4 часа.

1 Теоретическое обоснование работы

1.1 При производстве круп предусматривающих отбор целого ядра, зерно перед шелушением обычно делят на две-шесть фракций. Разделение зерна на фракции, прежде всего, улучшает условия ше- лушения, так как на шелушильные машины поступает зерно, одина- ковое по размерам. На шелушильных машинах возрастает количе- ство шелушеных зерен, а дробимость ядра при этом снижается. Предположим, что в партии содержатся зерна трех размеров: круп- ные, средние и мелкие. Зерно шелушится между какими-то тверды- ми рабочими органами (поверхностями), при этом зазор между ни- ми должен быть таким, чтобы воздействию поверхностей подверга- лись наружные оболочки, а ядро не затрагивалось. Но обеспечить расстояние между поверхностями, удовлетворяющее этому усло- вию для зерна всех размеров, практически невозможно. Если уста- новить зазор по самым крупным зернам, то средние и мелкие не бу- дут шелушиться, если по средним или мелким то ядра, соответст-

венно, крупных или средних зерен будут дробиться [1;3;5].

Сортирование зерна на фракции иногда преследует и другую, еще более важную цель, которая заключается в последующей воз- можности разделения шелушеных и нешелушеных зерен.

В каждой рассортированной фракции гречихи содержание зе- рен других фракций не должно превышать данных, приведенных в таблице 3.1.

Особенно нежелательно наличие в поступающем на шелуше- ние зерне более мелких по размеру зерен. Если такие зерна не будут обработаны при шелушении, они могут просеяться вместе с шелу-

34

шеным ядром, и в дальнейшем выделить их из этой смеси практи- чески невозможно [1;3].

1.2 Шелушение зерна

Одной из основных операций, от которой в значительной сте- пени зависит выход и качество крупы, является операция шелуше- ния зерна. Шелушение – отделение наружных пленок: цветковых – риса, проса, овса, ячменя; плодовых – гречихи, кукурузы, пшеницы; семенных – гороха. Шелушение должно проводится таким образом,

чтобы за каждый пропуск через шелушильную машину получить как можно больше шелушеных зерен, но одновременно как можно меньше дробить ядро [1;5].

Таблица 3.1 - Допустимое содержание зерен других фракций

после калибрования зерна гречихи

|

|

Мелкого зерна в |

|

Крупного зерна в |

||

|

|

крупном |

|

мелком |

||

|

Сход с сита, |

Содержа- |

Проход |

Содержание, |

||

Фракции |

ние,%, |

через сито, |

||||

|

мм |

не более |

мм |

%, не более |

||

|

|

|

|

|||

I |

|

- |

- |

|

4,5 |

6 |

II |

|

4,5 |

2 |

|

4,2 |

4 |

III |

|

4,2 |

2 |

|

4,0 |

4 |

IV |

4,0 |

2 |

3,8 |

4 |

||

V |

3,8 |

5 |

3,6 |

3 |

||

VI |

3,6 |

5 |

3,3 |

3 |

||

При выборе машины для шелушения необходимо учитывать как строение зерна, так и ассортимент вырабатываемой продукции.

Особенное значение имеют прочность связи оболочек с ядром и прочность самого ядра. Зерно гречихи шелушат при сравнительно малых усилиях, так как ее ядро очень хрупкое.

Для шелушения гречихи применяют вальцедековый станок, рабочими органами которого являются вращающийся валок диа- метром 600 мм и неподвижная вогнутая поверхность – дека, охва- тывающая часть валка. Между валком и декой имеется зазор, вели-

35

чина которого зависит от геометрических размеров обрабатываемо- го зерна. Зерно, поступая в машину, захватывается вращающимся валком и втягивается в рабочую зону между валком и декой, сжи- мается, оболочки раскалываются, а за счет тормозящего усилия де- ки происходит их сдвиг и освобождение ядра.

В вальцедековых станках для шелушения гречихи рабочую по- верхность и валка и деки изготавливают из абразивного материала. Рабочая зона имеет серповидную форму. Серповидной она называ- ется потому, что в начале и конце зоны величина зазора меньше, чем в середине. Такая форма рабочего зазора наиболее благоприят- на для шелушения зерна гречихи из-за своеобразной формы гречи- хи и хрупкости ее ядра. При такой форме рабочего зазора зерно контактирует с рабочей поверхностью в начале и в конце деки, т.е. при сравнительно коротких зонах рабочего пространства.

Рабочую поверхность валков и дек изготавливают из различ- ных материалов: наждака, электрокорунда, а также речного песка. Рекомендуемая окружная скорость валка колеблется от 14-15 м/с при шелушении крупных фракций до 10-12 м/с при шелушении мелких фракций. Длина деки обычно не превышает 200 мм.

Соблюдение таких условий позволяет шелушить зерно гречихи

схрупким ядром достаточно эффективно без существенного его дробления. Для шелушения гречихи применяют обычно вальцеде- ковые станки с одной декой. Использование вальцедековых станков

сдвумя рабочими деками позволяет повысить коэффициент шелу- шения, но приводит к увеличению выхода дробленого ядра. После

однократного пропуска через вальцедековый станок количество шелушеных зерен должно составить не менее указанного в таблице

3.2.

Содержание дробленого ядра в продуктах после шелушения не должно превышать значений указанных в таблице 3.3.

Попадание нешелушеных зерен в ядро при сортировании про- дуктов шелушения – одна из причин выработки нестандартной кру- пы. В тоже время отделение нешелушеных зерен с большим содер- жанием ядра, направляемых на повторное шелушение, приводит к перегрузке шелушильных и следующих за ними машин, а также к повышенному дроблению ядра.

36

Таблица 3.2 – Содержание шелушеных зерен после однократ-

ного пропуска через вальцедековый станок

Фрак- |

Двухдековые станки |

Одно дековые станки |

ции |

|

|

|

Содержание шелушенных |

Содержание шелушенных |

|

зерен, % |

зерен, % |

I |

40 |

30 |

II |

45 |

35 |

III |

40 |

30 |

IV |

30 |

25 |

V |

25 |

20 |

VI |

20 |

15 |

Наличие большого количества нешелушеных зерен в ядрице после сортирования продуктов шелушения свидетельствует о не- правильном подборе решет, неисправностях в оборудовании, или недостаточно четком калибровании зерна на фракции перед шелу- шением.

Таблица 3.3 - Содержание дробленого ядра в продуктах после

шелушения зерна гречихи

Фрак- |

Без ГТО, % |

С применением ГТО, % |

|

ции |

|||

|

|

||

Ι, ΙΙ |

2,5 |

1,5 |

|

ΙΙΙ−VI |

3,5 |

2-2,5 |

2 Методика выполнения работы и используемое оборудование

2.1 Используемое оборудование Для выполнения работы используются: -лабораторный сепаратор; -лабораторный триер; -лабораторный аспиратор; -лабораторные электронные весы; -набор лабораторных решет;

37

-вальцедековый станок; -емкости для зерна и побочных продуктов.

2.2 Методика выполнения работы

2.2.1. Работа выполняется двумя подгруппами студентов (да- лее по тексту - п/г А и п/г Б), для каждой из подгрупп предусмотре- на отдельная схема выполнения работы. Принципиальные схемы выполнения работы приведены в приложении Г.2.

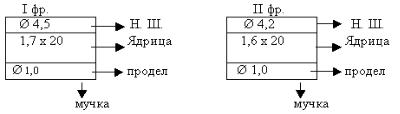

Визуально определяют состав засорителей в зерне. Подбирают лабораторные решета и ситовые цилиндры для очистки зерна. Про- водят очистку зерна на сепараторе и триере. Проводят калиброва- ние зерна гречихи с отбором Ι и ΙΙ фракции. Предварительное ка- либрование проводят на сепараторе путем двух – трехкратного пропуска зерна через машину (п/г А и п/г Б). Окончательное калиб-

рование проводят вручную на лабораторных решетах как показано на рисунке 3.1.

2.2.2 Подготавливают шесть навесок зерна массой по 100 г (а- е) и по одной навеске I и II фракции массой 60…100 г для настрой- ки рабочего зазора вальцедекового станка.

а) контрольный образец Ι фракции; б) контрольный образец ΙΙ фракции;

в) образец Ι фракции засоренный зерном ΙΙ фракции в количе- стве 15 %

г) образец Ι фракции засоренный зерном ΙΙ фракции в количе- стве 10 %

д) образец ΙΙ фракции засоренный зерном Ι фракции в количе- стве 15 %;

е) образец ΙΙ фракции засоренный зерном Ι фракции в количе- стве 10 %.

Для п/г А – образцы а; в; г. Для п/г Б- образцы б; д; е.

2.2.3 С помощью подготовленных для настройки станка наве- сок массой по 20-30 г каждая настраивают рабочий зазор вальцеде- кового станка добиваясь коэффициента шелушения – 45-50 % (п/г А и п/г Б).

38

Ø 5,0 |

0фр. |

|

|

Ø 4,5 |

Ι фр. |

Ø 4,2 |

ΙΙ фр. |

Мелкие фракции

Рисунок 3.1 – Схема калибрования зерна гречихи на фракции

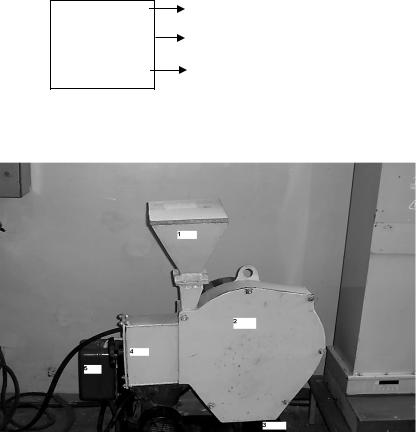

1-приемный бункер; 2-корпус; 3-выпуск продуктов шелуше- ния; 4-механизм регулирования зазора ; 5-кнопка включения.

Рисунок 3.2 - Лабораторный вальцедековый станок

Порядок работы с вальцедековым станком: убедится в отсут-

ствии посторонних предметов в приемном бункере и на корпусе машины, установить емкость для приема продуктов шелушения, ус-

тановить рукояткой максимальный зазор между рабочими органами (ориентируясь на схему, изображенную на регулировочном меха- низме), включить шелушитесь, направить навеску зерна в прием-

39

ный бункер с производительностью 100 г за 10-15 секунд, отрегу- лировать зазор между рабочими органами для достижения необхо- димого коэффициента шелушения , по окончанию шелушения вы-

ключить вальцедековый станок и убедившись в полной остановке его рабочих органов, удалить емкость для приема продуктов шелу- шения.

2.2.4Проводят шелушение подготовленных навесок на валь- цедековом станке (п/г А и п/г Б).

2.2.5Проводят сортирование продуктов шелушения. Сортиро-

вание продуктов шелушения проводят на лабораторных ситах в следующем порядке: продукты шелушения направляют на лабора- торные сита собранные по схеме представленной на рисунке 3.3, после разделения все продукты кроме мучки подвергают аспириро- ванию и взвешивают(п/г А и п/г Б).

2.2.6По полученным данным рассчитывают Кш., Кц.я., Ешел. (смотри формулы (2.2)-(2.4) лабораторной работы №2). Получен- ные данные заносят в таблицу 3.4(п/г А и п/г Б).

Рисунок 3.3 – Схема сортирования продуктов шелушения

2.2.7 Изображают технологическую схему переработки зер- на(п/г А и п/г Б)..

2.2.8 Делают выводы по результатам работы (п/г А и п/г Б).

Таблица 3.4

40