esin-texkr

.pdfЗа каждый процент сорной примеси в зерне больше или мень- ше базисной нормы увеличивается или уменьшается норма:

а) суммарного выхода крупы перловой на 0,4 %, мучки на 0,45 %, лузги на 0,15 %; б) суммарного выхода крупы ячневой на 0,6 %, мучки на 0,25 %,

лузги на 0,15 % за счет уменьшения или увеличения норм выхода кормового зернопродукта и негодных отходов в равных долях.

За каждый процент зерновой примеси в зерне больше или меньше базисной нормы увеличивается или уменьшается норма:

а) суммарного выхода крупы перловой на 0,4 %, мучки на 0,45 %, лузги на 0,15 %; б) суммарного выхода крупы ячневой на 0,6 %, мучки на 0,25 %,

лузги на 0,15 % за счет уменьшения или увеличения норм выхода кормового зернопродукта на 1 %.

За каждый процент фактической усушки более или менее ба- зисной нормы уменьшается или увеличивается норма выхода:

а) суммарного выхода перловой крупы -на 0,4 %, кормовой мучки -

на 0,45 %, лузги -на 0,15 %;

б) суммарного выхода ячневой крупы –на 0,6 %, кормовой мучки - на 0,25 %, лузги -на 0,15 %, за счет уменьшения или увеличения нормы усушки. Фактическая усушка определяется по формуле 1.3.

За каждый процент мелкого ячменя больше или меньше ба- зисной нормы уменьшается или увеличивается норма:

а) суммарного выхода перловой крупы -на 0,4 %, кормовой мучки -

на 0,45 %, лузги -на 0,15 %;

б) суммарного выхода ячневой крупы -на 0,6 %, кормовой мучки - на 0,25 %, лузги -на 0,15 %, за счет увеличения или уменьшения нормы выхода мелкого ячменя.

За каждый 1 % не отобранного при очистке и направленного в переработку мелкого ячменя увеличивается норма:

а) суммарного выхода перловой крупы -на 0,3 %, кормовой мучки -

на 0,45 %, лузги -на 0,25 %;

б) суммарного выхода ячневой крупы -на 0,3%, кормовой мучки -на 0,45%, лузги -на 0,25%, за счет увеличения или уменьшения нормы выхода мелкого ячменя.

Суммарная скидка-надбавка крупы распределяется пропор- ционально базисному выходу крупы по номерам, а при усуш-

21

ке/увлажнении пропорционально базисным выходам продукции, на которые распространяется скидка/надбавка.

6.6Порядок расчета выходов готовой продукции при перера-

ботке гороха в крупу

Для расчета выхода базисным по качеству считается горох с содержанием сорной примеси-1 %; зерновой примеси-2 %; мелкого гороха (целые и поврежденные зерна гороха, проходящие через си- то с отверстиями диаметром 5мм)- 5 %; примеси гороха II типа- 5 %.

Базисные нормы выхода продуктов переработки зерна гороха в крупу приведены в таблице Б.6 приложения Б. Пример примене- ния нормативных скидок и надбавок для расчета выходов продук- ции при переработке ячменя в крупу приведен в приложении В.6

За каждый процент сорной примеси в зерне больше или меньше базисных кондиций уменьшается или увеличивается выход гороха целого шелушенного на 0,2 %, гороха колотого на 0,5 %, сечки и мучки на 0,2 %, лузги на 0,1 % за счет увеличения или уменьшения в равных долях нормы выхода мелкого гороха, кормо- вого зернопродукта и негодных отходов.

За каждый процент зерновой примеси в зерне больше или меньше базисных кондиций уменьшается или увеличивается выход гороха целого шелушенного на 0,1 %, гороха колотого на 0,25 %, сечки и мучки на 0,1 %, лузги на 0,05 % за счет увеличения или уменьшения в равных долях нормы выхода мелкого гороха и кор- мового зернопродукта.

За каждый процент содержания мелкого гороха в зерне боль-

ше или меньше базисных кондиций уменьшается или увеличивается выход гороха целого шелушенного на 0,2 %, гороха колотого на 0,5 %, сечки и мучки на 0,2 %, лузги на 0,1 % за счет увеличения или уменьшения в равных долях нормы выхода мелкого гороха и кор- мового зернопродукта.

За каждый процент фактически переработанного мелкого го- роха увеличивается выход гороха целого шелушенного на 0,15 %,

22

гороха колотого на 0,35 %, сечки и мучки на 0,35 %, лузги на 0,15 % за счет уменьшения нормы выхода мелкого гороха.

За каждый процент содержания гороха II типа сверх 5 % уменьшается выход гороха целого шелушенного на 0,02 %, гороха колотого на 0,08 % за счет увеличения нормы выхода сечки, мучки и лузги в равных долях.

За каждый процент фактической усушки больше или меньше базисных норм, уменьшается или увеличивается норма выхода го- роха шелушенного (целого и колотого) и всех видов отходов на 1 % пропорционально базисным нормам за счет усушки.

7 Контрольные вопросы к лабораторной работе №1

1 Какие показатели качества зерна проса влияют на расчет показа- теля – «содержание ядра»?

2 Как повлияет на выход целой рисовой крупы увеличение содер- жания в перерабатываемой партии трещиноватых зерен?

3 Как при переработке овса в крупу изменится выход лузги, если увеличилось содержания годного зерна в отходах?

4 Какие показатели качества партии зерна гречихи влияют на рас- чет показателя «содержание лузги»?

5 Как увеличение содержания обрушенных зерен в партии зерна ов- са повлияет на выход овсяной крупы?

6 Как переработка зерна проса с пониженной влажностью (менее 13%) влияет на выход крупы и побочных продуктов?

7 Как отразится увеличенное (по сравнению с базисным) содержа- ния ядра в партии риса на выходе готовой продукции при перера- ботке риса в крупу?

8 В перерабатываемой партии зерна гречихи повышенное содержа- ние лузги, выход каких продуктов переработки зерна изменится в этом случае?

23

Лабораторная работа №2

Изучение влияния гидротермической обработки зерна на эф-

фективность процесса шелушения зерна

Цель работы: Изучить способы гидротермической обработки зерна и установить влияние отдельных ее параметров на эффектив-

ность процесса шелушения зерна

Объем работы – 4часа.

1 Теоретическое обоснование работы

Гидротермическая обработка (далее по тексту ГТО) зерна кру-

пяных культур является средством направленного изменения его технологических свойств, улучшения потребительских достоинств крупы при сохранении ее биологической ценности. Изменения тех-

нологических свойств имеют целью повысить пластичность ядра и снизить прочность оболочек. При применении рациональных спо- собов и режимов ГТО зерна при дальнейшем его шелушении обо- лочки легче разрушаются, ядро меньше дробится, что ведет к по- вышению эффективности шелушения, увеличению выхода целой крупы и улучшению качества готовой продукции. Особенно высока эффективность ГТО при подготовке зерна крупяных культур, из которых получают целую крупу [1;3;4;6].

Пропаривание применяют в основном при производстве крупы из целого ядра (овсяной, гречневой, гороховой, реже рисо- вой). Обработка паром приводит к быстрому увлажнению и про- греву зерна. При этом преобразуется структура эндосперма, проис- ходит пластификация, снижается хрупкость. Вследствие неравно-

мерного набухания составных частей зерна ослабевает связь пленок и ядра. При последующей сушке оболочки зерна обезвоживаются в большей степени, чем ядро, хрупкость их значительно возрастает, они легко отделяются и разрушаются при шелушении. Степень из- менения технологических свойств зерна при пропаривании опреде- ляется величиной избыточного давления пара и продолжительно- стью обработки.

24

Рисунок 2.1 – Методы и этапы ГТО зерна крупяных культур

При переработке пшеницы, кукурузы и часто овса применяют другой метод ГТО – горячее или холодное кондиционирование. У зерна этих культур (исключение овес) оболочки плотно срослись с ядром и для ослабления этой связи требуется более длительное ув- лажнение. При кондиционировании большинства культур (за ис- ключением риса) влага проникает, в основном, в периферийные слои эндосперма.

Значительная разница во влажности эндосперма и оболочек, возникающая в процессе увлажнения и сушки, способствует ослаб- лению связи оболочек с ядром. Степень изменения технологиче- ских свойств при кондиционировании регулируют величиной при- роста влажности, температурой воды, применяемой для увлажне- ния, и продолжительностью отволаживания. В ряде случаев (в ча-

25

стности – переработка риса) дополнительных изменений техноло-

гических свойств зерна добиваются высокотемпературной сушкой

[1;3;5].

2 Методика выполнения работы и используемое оборудование

В данной лабораторной работе изучается влияние холодного кондиционирования на эффективность процесса шелушения зерна овса в центробежном шелушителе и процесс выделения шелушен- ного ядра овса на триере.

2.1 Используемое оборудование

Для выполнения лабораторной работы применяется следующее оборудование:

-лабораторный сепаратор с набором решет; -лабораторный триер с набором цилиндров; -лабораторная сушилка; -электронный влагомер зерна;

-лабораторный центробежный шелушитель, снабженный уст- ройством регулирования частоты вращения ротора – ЛАТР;

-набор лабораторных металлопробивных решет; -лабораторный аспиратор; -набор мерных цилиндров и емкости для зерна; -электронные лабораторные весы.

2.2 Порядок выполнения работы 2.2.1 Работа выполняется двумя подгруппами студентов (далее

по тексту - п/г А и п/г Б), для каждой из подгрупп предусмотрена отдельная схема выполнения работы. Принципиальные схемы вы- полнения работы приведены в приложении Г.1.

Получают зерно и визуально оценивают состав сорной и зер- новой примеси. Подбирают решета для очистки зерна на сепарато- ре. Очищают зерно на лабораторном сепараторе. Выделяют из очищенного зерна овса четыре навески массой по 100 г каждая, од- на из подготовленных навесок будет являться контрольной (совме- стно п/г А и п/г Б).

26

2.2.2 Очищенное на сепараторе зерно направляют на лабора- торный триер, диаметр ячеек ситового барабана 8мм, и путем трех- кратного пропуска проводят выделение коротких зерен овса, поря- док работы с лабораторным триером приведен на странице 47 (п/г

Б).

2.2.3 Проводят кондиционирование зерна при режимах ука- занных в таблице 2.1 (для п/г А образцы №1 и №3, для п/г Б- об- разцы №2 и №4). Расчет количества воды, необходимой для увлаж- нения зерна, проводят, используя формулу

W2 - W1

Gв = Gз·¾¾¾¾ , |

(2.1) |

100 – W2

где Gв – количество воды, необходимой для увлажнения, г; Gз – масса навески зерна, г;

W1 – начальная влажность зерна, %;

W2 – конечная влажность зерна, %.

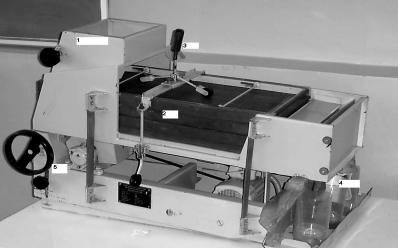

1-загрузочный бункер; 2-ситовой корпус; 3- очиститель/фиксатор сит; 4-выпускные патрубки; 5-устройство ре-

гулировки наклона ситового корпуса Рисунок 2.2 - Лабораторный сепаратор

27

Порядок работы с лабораторным сепаратором: убеждаются в том, что ситовые рамки надежно закреплены, на корпусе сепарато- ра отсутствуют посторонние предметы, задвижка приемного бунке- ра закрыта и емкости для приема очищаемого зерна и примесей ус- тановлены. Помещают очищаемое зерно в приемный бункер, вклю- чают сепаратор, открывают задвижку приемного бункера и регули- руют поток зерна, добиваясь равномерного поступления зерна на приемное сито тонким слоем, после окончания очистки - останав- ливают сепаратор, вынимают и очищают сита.

Порядок работы с лабораторным триером: убедиться что на корпусе машины, в приемном бункере и внутри ячеистого цилиндра не находятся посторонние предметы, цилиндр надежно закреплен, а задвижка приемного бункера закрыта. Поместить навеску в прием- ный бункер 1, отрегулировать угол наклона лотка 4. Включить три- ер и задвижкой приемного бункера 2 отрегулировать подачу зерна с производительностью 200…250 г за 15 секунд. По окончанию очистки остановить триер, удалить продукты из лотка 4 и емкости 5 (рис. 4.1).

Таблица 2.1

№ |

Увлажнение |

Продолжи- |

Влажность |

Температура |

тельность от- |

зерна |

|||

навес- |

до влажно- |

волаживания, |

после сушки, |

агента суш- |

ки |

сти, % |

ки, 0С |

||

|

|

час |

% |

|

1 |

20 - 22 |

12* |

14 |

60 |

2 |

20 - 22 |

1 |

14 |

60 |

3 |

16 - 18 |

0,5 |

14 |

60 |

4 |

Без увлаж- |

- |

- |

- |

нения |

|

|

||

|

|

|

|

*- навеска зерна заранее подготавливается лаборантом

Увлажнение зерна проводят в следующем порядке: навеску помещают в полиэтиленовый пакет, добавляют расчетное количе- ство воды, пакет завязывают и зерно в нем тщательно перемешива- ют в течение трех - пяти минут. Повторно навеску зерна перемеши- вают через десять - пятнадцать минут.

28

2.2.4 Проводят сушку навесок на лабораторной сушилке до влажности, указанной в таблице 2.1.

1-бюкса для зерна; 2-корпус сушилки с ТЭНами; 3-вентилятор; 4-управление вентилятором; 5-управление нагревом ТЭНов.

Рисунок 2.3 - Лабораторная сушилка

Порядок работы с лабораторной сушилкой: помещают навеску зерна в сетчатую бюксу, включают вентилятор сушилки, включают

Тэны и с помощью латора регулируют температуру агента сушки ориентируясь на показания термометра, помещают бюксу с зерном в сушилку, контролируют снижение влажности через полторы – две минуты предварительно охладив навеску в течении одной минуты, по окончании сушки – выключают ТЭНы, через одну – две минуты выключают вентилятор.

29

1-корпус с рабочим диском; 2-загрузочная воронка; 3-циклон- разгрузитель; 4- ЛАТР; 5-вольтметр.

Рисунок 2.4 – Лабораторный центробежный шелушитель

Порядок работы с центробежным шелушителем: убеждаются, что на корпусе оборудования отсутствуют посторонние предметы, устанавливают под циклон-разгрузитель емкость для приема про- дуктов шелушения, включают шелушитель и с помощью ЛАТР,

ориентируясь на показания вольтметра устанавливают требуемую частоту вращения, проводят шелушение зерна, равномерно направ- ляя его в приемную воронку с производительностью 100 г за 15-20 секунд, по окончании шелушения вращением рукоятки латора оста- навливают шелушитель, после полной остановки рабочих органов удаляют емкость для приема продуктов шелушения.

2.2.5 Проводят шелушение навесок на лабораторном центро- бежном шелушителе при показаниях вольтметра 65 V, что соответ- ствует частоте вращения ротора 4000 об/мин. Для шелушения ис- пользуют навеску зерна массой 100 г (п/г А и п/г Б).

30