- •2.Канатно-блочная система управления машин.

- •3.Основные технико-экономические показатели машин.

- •4.Типы ходового устройства. Как определить максимальное давление гусеничного хода на грунт?

- •5.Определение строительной машины, структурная схема и назначение систем.

- •6.Пневмоколесное ходовое оборудование .Устройство шин и их типы. Как определить коэффициенты сопротивления качению и сцепления движителя ?

- •7.Какими способами можно уплотнять грунт? Каток с пневматическими шинами, его производительность.

- •8.Как устроены ременные передачи?

- •9. .Бетоносмесители принудительного(роторного действия).

- •10.Нарисовать схему 3-х ступенчатого коническо-цилиндрического редуктора ? Чему равно io6ui и общий кпд редуктора ?

- •11.Как устроен диафрагмовый бетононасос? Производительность бетононасоса.

- •13.Способы погружения свай в грунт. Вибромолоты.

- •14. Как устроен гидравлический домкрат? Определение грузоподъемности.

- •15. Устройство и принцип работы штангового свайного дизель-молота. Основные параметры и типы дизель-молотов.

- •17.Глубинный вибратор. Основные параметры, устройство и принцип действия.

- •18.Как устроен автомобиль (привести общую кинематическую схему).Как осуществляется тяговый расчет транспортного средства?

- •20. Какими способами может осуществляться поворот строительной машины? Как рассчитать радиус поворота 2-х осной машины с управляемыми передними колесами?

- •22.Бульдозеры.

- •21.Детали машин. Общая классификация деталей.

- •24. Автогрейдеры. Как устроен, рабочий цикл, применение, производительность.

- •25.Дать определение стали и чугунам. Как они маркируются?

- •27.Какие лигирующие элементы добавляют в сталь и как расшифровать их марки. Например: Ст.45хзнча?

- •28.Скрепер. Как устроен, рабочий цикл, применение, производительность.

- •29.Заклепочные соединения. Типы заклепок, конструкция соединений и методика расчета.

- •31.Болтовое соединение (резьбовое). Типы и парам еры резьбы.

- •33.Шпоночные соединения. Типы шпонок. Какие напряжения возникают в призматической шпонке и как определить ее размеры ?

- •35.Сварные соединения. Типы сварных швов. Как расчитать размеры сварного шва в нахлестку?

- •37.Валы и оси. Назначение.В чем их различие. Как рассчитать диаметр оси и ориентировочный диаметр вала, если известны: [su],Mu,tк,Mк?

- •38.Башенный кран с поворотной башней.

- •39.Какие Вы знаете подшипники? Расскажите об устройстве 2-х рядного роликового подшипника. Как осуществляется выбор подшипников качения ?

- •40. Какие силы, действуют на рабочие органы землеройных машин при их взаимодействии с грунтом? Как их рассчитать?

- •41. Как устроена гидравлическая насосная система управления машин ? Нарисовать схему и охарактеризовать назначение каждого узла.

- •43. Чем отличаются подшипники скольжения от подшипников качения ? Как устроен подшипник скольжения ?

- •44. Устойчивость строительных машин против опрокидывания .Как определить угол устойчивости машины. Какие меры предпринимаются для повышения устойчивости машин ?

- •45. Каково назначение трансмиссии машин? Из каких элементов они состоят? Определение кпд.

- •46. Устойчивость и принцип работы ленточного транспортера. Как рассчитать его производительность ?

- •47. Как устроены зубчатые передачи?

- •49. Какие Вы знаете системы управления машин ? Для чего они предназначены ? Как устроена безнасосная система управления тормозами автомобиля.

- •50.Как устроена щековая дробилка со сложным качанием щеки. Охарактеризовать ее рабочий процесс и проанализировать формулу расчета производительности.

Классификация строительных машин. Основные требования, предъявляемые к машинам.

Как устроена канатно-блочная система управления машин ? Нарисовать схему и охарактеризовать назначение каждого узла.

Перечислить основные технико-экономические показатели машин. Как их рассчитать ?

Какие типы ходового устройства применяются на строительных машинах ? Как определить максимальное давление гусеничного хода на грунт ?

Дать общее определение строительной машины, охарактеризовать ее общую структурную схему и назначение систем.

Пневмоколесное ходовое оборудование .Устройство шин и их типы. Как определить коэффициенты сопротивления качению и сцепления движителя ?

Какими способами можно уплотнять грунты ? Как устроен каток с пневматическими шинами. Производительность катка.

Как устроены ременные передачи ? Чему равно передаточное число ременной передачи ? Где применяются ременные передачи ?

Как устроен бетоносмеситель принудительного перемешивания ?Рабочий цикл и производительность смесителя.

Нарисовать схему 3-х ступенчатого коническо-цилиндрического редуктора ? Чему равно io6ui и общий КПД редуктора ?

Как устроен диафрагмовый бетононасос ? Производительность бетононасоса.

Как устроен винтовой домкрат ? Как определить его грузоподъемность Q ?

Какими способами можно погружать сваи в грунт. Устройство и принцип работы вибромолота .

Как устроен гидравлический домкрат ? Как определить его грузоподъемность Q ?

Устройство и принцип работы штангового свайного дизель-молота. Основные параметры и типы дизель-молотов.

Как устроена электрореверсивная лебедка ? Привести схему и охарактеризовать назначение основных узлов.

Устройство и принцип работы глубинного вибратора. Основные параметры.

Как устроен автомобиль (привести общую кинематическую схему).Как осуществляется тяговый расчет транспортного средства?

Что называется комплексной механизацией строительства? Нарисовать и объяснить типовые структуры комплексной механизации по комбинированной, параллельной, последовательной и смешанной схемам компоновки машин при механизации строительных работ.

Какими способами может осуществляться поворот строительной машины? Как рассчитать радиус поворота 2-х осной машины с управляемыми передними колесами?

Детали машин. Общая классификация деталей машин.

Как устроен бульдозер? Где применяется? Рабочий цикл и производительность бульдозера.

Какие напряжения возникают в деталях машин и как их рассчитать?

Как устроен автогрейдер? Где применяется? Рабочий цикл и производительность автогрейдера.

Дать определение стали и чугунам. Как они маркируются ?

Как устроен грейдер-элеватор? Где применяется ? Рабочий цикл и производительность грейдер-элеватора.

Какие легирующие элементы добавляются к сталям и как расшифровать их марки. Например: Ст.45ХЗНЧА?

Как устроен скрепер? Где применяется? Рабочий цикл и производительность скрепера.

Заклепочные соединения. Типы заклепок, конструкция соединений и методика расчета.

Как устроен экскаватор-прямая лопата? Где применяется? Рабочий цикл и производительность экскаватора.

Болтовые соединения. Типы и параметры резьбы. Как рассчитываются болтовые соединения.?

Как устроен экскаватор-обратная лопата? Где применяется? Рабочий цикл и производительность экскаватора.

Шпоночные соединения. Типы шпонок. Какие напряжения возникают в призматической шпонке и как определить ее размеры ?

Как устроен экскаватор-драглайн? Где применяется? Рабочий цикл и производительность экскаватора.

Сварные соединения. Типы сварных швов. Как рассчитать размеры сварного шва в нахлестку ?

Как устроен башенный кран с поворотной головкой ?Основные параметры, рабочий цикл и производительность крана.

Валы и оси. Назначение. Чем отличается вал от оси. Как рассчитать диаметр оси и ориентировочный диаметр вала, если известны: [su],Mu,t|(,Mi(?

Как устроен башенный кран с поворотной башней? Основные параметры, рабочий цикл и производительность крана.

Какие Вы знаете подшипники? Расскажите об устройстве 2-х рядного роликового подшипника. Как осуществляется выбор подшипников качения ?

Какие силы, действуют на рабочие органы землеройных машин при их взаимодействии с грунтом? Как их рассчитать?

Как устроена гидравлическая насосная система управления машин ? Нарисовать схему и охарактеризовать назначение каждого узла.

Какие средства автоматики используются для контроля режимов работы и безопасности эксплуатации строительных машин ?

Чем отличаются подшипники скольжения от подшипников качения ? Как устроен подшипник скольжения ?

Устойчивость строительных машин против опрокидывания .Как определить угол устойчивости машины. Какие меры предпринимаются для повышения устойчивости машин ?

Каково назначение трансмиссий машин ? Из каких элементов состоят трансмиссии машин. Как определить общий КПД трансмиссии ?

Устойчивость и принцип работы ленточного транспортера. Как рассчитать его производительность ?

Как устроены зубчатые передачи ? Чему равно передаточное число зубчатых передач ? Где применяют эти передачи ?

Как устроен ручной пневматический молоток ударного действия ? Основные параметры пневмомолотка.

Какие Вы знаете системы управления машин ? Для чего они предназначены ? Как устроена безнасосная система управления тормозами автомобиля.

Как устроена щековая дробилка со сложным качанием щеки. Охарактеризовать ее рабочий процесс и проанализировать формулу расчета производительности.

Цель и задачи классификации и индексации строительных машин. Основные требования к машинам.

1) Классификация. В строительстве эксплуатируется большое количество машин, различающихся между собой по назначению, конструкции, принципу действия, размерам, параметрам и т.п. Рассмотрим основы классификации строительных машин и оборудования.

По назначению (технологическому признаку) машины делят на транспортные; транспортирующие; погрузочно-разгрузочные; грузоподъемные; для земляных работ; для свайных работ; для переработки и сортировки каменных материалов; для приготовления, транспортировки, укладки и уплотнения бетонных и растворных смесей; для уплотнения грунтов; для ремонта и содержания дорог; для отделочных работ; ручные машины. Каждая группа делится на подгруппы (бульдозеры, скреперы, экскаваторы в группе машин для земляных работ). Внутри подгрупп машины отдельных типов различаются конструкцией узлов или машин в целом (экскаваторы одноковшовые с прямой или обратной лопатой, траншейные роторные или цепные, шагающие, с поперечным копанием). Каждый тип машин имеет ряд типоразмеров (моделей), близких по конструкции, но отличающихся отдельными параметрами (вместимость ковша, размеры, масса, мощность, производительность). При изготовление машин одного типоразмерного ряда широко используются стандартные детали и унифицированные сборочные единицы.

По режиму работы (принципу действия) различают машины периодического (цикличного) действия, выполняющие работу путем периодического многократного повторения одних и тех же чередующихся рабочих и холостых операций с цикличной выдачей продукции (бульдозеры, скреперы, одноковшовые экскаваторы) и машины непрерывного действия, выдающие или транспортирующие продукцию непрерывным потоком (многоковшовые экскаваторы непрерывного действия, конвейеры). Машины цикличного действия отличает их универсальность и приспособленность к работе в различных производственных условиях, а машины непрерывного действия — повышенная производительность. Имеются машины и комбинированного действия – (шагающие экскаваторы, экскаваторы поперечного копания для формирования откосов каналов и т.п.

По степени подвижности машины делят на переносные, стационарные и передвижные (в том числе в кузове автотранспорта, прицепные и полуприцепные к грузовым автомобилям, тракторам, тягачам и самоходные).

По типу ходового оборудования различают машины на гусеничном, пневмоколесном, рельсовом ходу, шагающие и комбинированные.

По виду силового оборудования машины подразделяют на работающие от электрических двигателей и двигателей внутреннего сгорания. Первые обладают большой готовностью к работе, но зависят от наличия электроэнергии, а вторые не зависят от источников энергии и являются автономными. Многие строительные машины имеют комбинированный привод с использованием гидравлических и пневматических двигателей. К таким относят дизель-электрический, дизель-гидравлический (наиболее распространен), дизель-пневматический, электрогидравлический, электропневматический и т.п.

По количеству двигателей, установленных на машине, различают одномоторные (все механизмы приводятся в действие от одной силовой установки) и многомоторные (для каждого механизма предусмотрен индивидуальный двигатель).

По системам управления машины делят на механические (рукоятки и педали, приводящие в действие системы рычагов), гидравлические (безнасосные и насосные, где частично или полностью используются гидроустройства), пневматические (с использованием сжатого воздуха), электрические (с использованием электрооборудования) и комбинированные (электрогидравлические, пневмоэлектрические и т.п.).

По степени универсальности машины подразделяют на универсальные многоцелевого назначения, снабженные различными видами быстросъемных рабочих органов, приспособлений и оборудования для выполнения большого разнообразия технологических операций (строительные одноковшовые экскаваторы, погрузчики) и специализированные, имеющие один вид рабочего оборудования и предназначенные для выполнения только одного технологического процесса (дробильные машины, бетононасосы).

По степени автоматизации различают машины с механизированным управлением, с автоматизированным управлением и контролем на базе микропроцессорной техники, с автоматизированным управлением на расстоянии, с автоматическим управлением на базе микропроцессоров и мини-ЭВМ, строительные манипуляторы и роботы, а также роботизированные машины и комплексы.

Основные требования, предъявляемые к строительным машинам. Режим работы, коэффициенты и их влияние на выбор машины.

Машина – устройство, совершающее полезную работу с преобразованием одного вида энергии в другой, и состоящее из ряда механизмов различного назначения, объединенных общим корпусом или рамой.

Механизм – совокупность узлов в виде законченных сборочных единиц, представляющих совместно работающие детали.

Деталь – часть машины или механизма, которая изготовлена в основном из однородного по наименованию и марке материала без использования сборочных операций.

Основные требования, характеризующие одновременно качество строительных и дорожных машин, можно представить рядом показателей: назначения, надежности, стандартизации и унификации, безопасности, технологичности, транспортабельности, а также экологические, эргономические, эстетические, патентно-правовые и экономические.

1. Назначение характеризуется свойствами машины, определяющими основные функции (для выполнения которых она предназначена) и обусловливающими область их применения. К этой группе относят следующие показатели:

классификационные, определяющие один или несколько основных параметров (передаточное число редуктора, вместимость ковша экскаватора, скрепера, грузоподъемность кранов, размеры отвала бульдозера и т.п.);

функциональные и технической эффективности (обеспечение максимально возможной производительности при работе в любую погоду, любое время суток и года, минимальной стоимости единицы продукции при работе в конкретных производственных условиях), а также качества выполняемой работы;

конструктивные, определяющие основные проектно-конструкторские решения машины (габаритные и присоединительные размеры; рабочее давление в гидросистеме; мощность привода; усилие на рабочем органе; скорости рабочих органов; ширина, глубина и радиус действия; тип ходового устройства и привода; наличие элементов автоматики; приспособленность к меняющимся условиям эксплуатации; возможность работать в стесненных условиях; достаточно высокая маневренность, проходимость, мобильность и устойчивость; минимальная масса; простота и прочность конструкции, легкость ее технического обслуживания и ремонта).

2. Надежность характеризует общее свойство машины сохранять свою работоспособность во времени и включает в себя такие понятия как безотказность, долговечность, ремонтопригодность и сохраняемость.

Работоспособность — состояние машины, при котором она способна выполнять заданные функции и сохранять значения заданных параметров в пределах, установленных нормативно-технической документацией.

Безотказность — свойство машины непрерывно сохранять работоспособность в течение некоторого времени или некоторой наработки. Она в свою очередь, характеризуется:

сопротивляемостью элементов конструкции разрушению, износу, коррозии и т.п.;

стабильностью физико-механических свойств конструкционных материалов;

стабильностью рабочих процессов в сборочных единицах, агрегатах и системах.

Для таких причин нарушения работоспособности как коррозия, облучение, действие внешних температурных факторов и т.п., время работы до отказа оценивается календарной продолжительностью работы машины (месяцы, годы) и называется сроком службы до отказа, а регламентированное время работы машины — сроком службы.

Долговечность — свойство машины сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонтов.

Ремонтопригодность — приспособленность машины к предупреждению, обнаружению и устранению причин повреждений (отказов) путем проведения технического обслуживания и ремонтов.

Сохраняемость — свойство машины сохранять исправное состояние.

3. Стандартизация и унификация характеризуют насыщенность машин стандартными, унифицированными и оригинальными деталями и сборочными единицами.

Стандартизация предусматривает введение обязательных норм — стандартов, которым должны соответствовать определенные детали, сборочные единицы и параметры машин при проектировании, изготовлении и эксплуатации.

4. Эргономические требования отражают взаимодействие человека с машиной и делятся на:

гигиенические — соответствие кабины условиям жизнедеятельности и работоспособности машиниста (размеры кабины, освещенность, вентиляция с фильтрами для очистки воздуха, вибрация, пыле- и газонепроницаемость и т.д.);

антропометрические—соответствие рабочего места и его частей, форме, весу и размерам тела машиниста (удобное, регулируемое по высоте и горизонтали сиденье машиниста, регулируемые подлокотники, расстояние до рычагов, рукояток и кнопок управления и т.д.);

физиологические и психофизические — соответствие рабочего места физиологическим свойствам машиниста и особенностям функционирования его органов чувств (скоростные и силовые возможности машиниста требуют легкое механизированное или автоматизированное управление; пороги слуха, зрения и т.д.);

психологические — соответствие рабочего места машины возможностям восприятия и переработки информации, соответствие закрепленным и вновь формируемым навыкам человека.

Эстетические требования

Экологические требования учитывают вопросы, связанные с охраной окружающей среды при эксплуатации машин. К ним относятся выявление возможностей механических (нарушение земной поверхности и растительности), химических (содержание и вероятность выбросов вредных частиц, газов, масел, топлива, излучений не только при эксплуатации, но и при хранении и транспортировании), световых, звуковых, биологических, радиационных (растительный и животный мир) и других воздействий на окружающую среду с целью их ограничения до допустимых пределов.

Безопасность должны обеспечивать конструкция машины, меры и средства защиты людей, работающих на машине и рядом с ней при эксплуатации, монтаже-демонтаже, ремонте, хранении, транспортировании, в зонах возможной опасности, в том числе в аварийных и послеаварийных ситуациях от механических (защита движущихся элементов машины кожухами, заносы и устойчивость, на поворотах и при вращении поворотных платформ, в продольном и поперечном направлениях против опрокидывания), электрических(замыкания в электроцепи), тепловых (разогреваемые строительные материалы, пар, повышенная температура воды, двигателя, сварка и наплавка) воздействий, ядовитых и взрывчатых паров, шумов, радиоактивных излучений и т.п.

Технологичность предусматривает оптимальное распределение затрат материалов, средств, труда и времени при подготовке производства, изготовлении деталей, сборке и отделке узлов и машины в целом, эксплуатации и ремонтах (в том числе удобство замены узлов и агрегатов), возможность использования прогрессивных технологий с автоматизацией процессов путем внедрения манипуляторов и промышленных роботов.

Транспортабельность машин и оборудования должна обеспечить их приспособленность к перемещению в пространстве на транспорте (автомобильном, железнодорожном, водном, воздушном), с прицепом, на специальных транспортных средствах и своим ходом с минимальными затратами труда и времени на подготовительные операции (укладка в тару, упаковывание, частичный демонтаж, погрузка, крепление и т.п. с противоположными операциями после перевозки).

Патентно-правовые требования предусматривают патентные чистоту

Экономические требования характеризуются ценой и экономическим эффектом, определяемыми на стадиях проектирования, подготовки производства, изготовления, испытаний и эксплуатации при соответствующем увеличении производительности, снижении массы машины, стоимости перерабатываемой продукции и улучшении качества выполняемых работ.

2.Канатно-блочная система управления машин.

Канатно-блочная система управления применяется на скреперах, бульдозерах и на различном навесном тракторном оборудовании (кусторезах, корчевателях и т. п.).

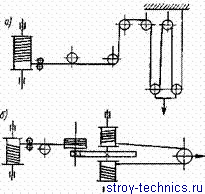

Рис. 28. Схемы канатно-блочных систем управления; а — с полиспастом; б — с зубчатой передачей

Основными частями этой системы управления являются: лебедка, тормоз, направляющие блоки и канатный полиспаст (рис. 28). Редуцирующим звеном, вместо канатного полиспаста, может служить зубчатый редуктор. Достоинством канатно-блочной системы управления является простота конструкции, а недостатком — громоздкость, низкий к. п. д., а также невозможность принудительного заглубления рабочих органов. В зависимости от числа управляемых частей рабочего органа применяются один, два или три каната. Соответственно и лебедка может иметь один, два или три барабана. Применяемые в канатно-блочных системах управления лебедки можно классифицировать по следующим признакам:

по расположению лебедки на тракторе — переднее или заднее;

по числу барабанов — одно-, двух-, трехбарабанные;

по расположению оси барабанов по отношению к продольной оси тягача — параллельное (продольное) и перпендикулярное (поперечное) расположение;

по системе включения — ручное, пневматическое.

В настоящее время подавляющее число лебедок землеройно-транспортных машин по отношению к трактору имеет заднее расположение. При поперечном расположении лебедки значительно уменьшается число перегибов канатов и число направляющих блоков.

3.Основные технико-экономические показатели машин.

При выборе машин для производства строительных работ определенного вида и объема за основу принимают их технико-эксплуатационные и технико-экономические показатели, при сопоставлении которых находят оптимальные типоразмеры и количество машин для выполнения требуемых технологических операций.

4.Типы ходового устройства. Как определить максимальное давление гусеничного хода на грунт?

Виды ходового оборудования строительных машин. Системы управления и требования, предъявляемые к ним.

Ходовое оборудование предназначено: - для передачи на опорную поверхность (грунт, дорожное покрытие, рельсы) веса машины и внешних нагрузок, действующих на нее при работе;

- передвижения машины на рабочих (при выполнении рабочего процесса) и транспортных скоростях;

- для стопорения машины при работе.

Ходовое оборудование включает гусеничное, пневмоколесное, гусенично-колесное или рельсовое ходовое устройство и механизмы для его привода. Каждое ходовое устройство состоит из движителя и подвески. Движитель находится в постоянном контакте (сцеплении) с опорной поверхностью и обеспечивает поступательное движение машины. Подвеска соединяет движитель с опорной рамой машины и выполняется жесткой у тихоходных машин, полужесткой и упругой — у быстроходных. Самоходные строительные машины монтируют на базе серийных грузовых автомобилей, колесных и гусеничных тракторов, пневмоколесных тягачей и специальных гусеничных и пневмоколесных шасси с приводом от общей трансмиссии машины или от индивидуальных электрических и гидравлических двигателей. Специальные шасси современных строительных машин унифицированы.

Пневмоколесное ходовое оборудование обеспечивает машинам маневренность, мобильность, высокие скорости (до 60...70 км/ч) и плавность передвижения.

Пневмоколесный движитель состоит из ведомых и ведущих (приводных) колес, вращательное движение которых преобразуется в поступательное движение машины. У большинства строительных машин все колеса — ведущие. Количество колес зависит от допускаемой на каждое колесо нагрузки, условий и режимов работы машины, требуемых скоростей ее движения. Ходовые устройства строительных машин имеют обычно от 4 до 8 одинаковых взаимозаменяемых колес. Основным элементом каждого пневмоколеса является накачанная воздухом упругая резиновая шина, смонтированная на ободе. Шины могут быть камерными и бескамерными. В камерных шинах воздух накачивается в камеру , в бескамерных — между герметично соединенными покрышкой и ободом.

Гусеничное ходовое оборудование характеризуется:

- хорошим сцеплением с грунтом;

- высокой тяговой способностью;

- большой опорной поверхностью

- низким удельным давлением на грунт (0,04...0,1 МПа);

Определяющими в комплексе его высокую проходимость, и применяется в машинах, передвигающихся в условиях плохих дорог и бездорожья. Недостатки гусеничного оборудования — тихоходность (не более 10... 12 км/ч), сравнительно большая масса (30...40% от массы машины), сложность конструкции. Гусеничные машины обычно обслуживают объекты с большими объемами работ. Для транспортирования их с одного объекта на другой применяют пневмоколесные прицепы-тяжеловозы (трайлеры). В городском строительстве используют машины с двухгусеничным ходовым оборудованием. Гусеничный движитель состоит из гусеничной ленты (цепи 2 в виде шарнирно соединенных между собой звеньев (пластин, траков), огибающей приводное 1 и направляющее (натяжное) 9 колеса. Последние установлены на концах рамы 7. Нагрузки от машины передаются на нижнюю ветвь гусеничной ленты через движущиеся по ней опорные катки 6. Холостую верхнюю ветвь гусеницы поддерживают и предохраняют от провисания ролики 3. Натяжение гусеничной ленты регулируют винтовым натяжным устройством 8, перемещающим натяжное колесо Р. Для машин, работающих и передвигающихся на слабых, переувлажненных и заболоченных грунтах, применяют уширенно-удлиненные движители с увеличенной опорной поверхностью гусениц и удельным давлением на грунт 0,02...0,03 МПа.

Рельсовое ходовое оборудование имеет башенные, козловые, мостовые и специальные стреловые самоходные краны, электротали — тельферы, сваебойные установки и др. Оно характеризуется простотой конструкции, небольшими .сопротивлениями передвижению, а также малыми маневренностью и скоростью передвижения. Основными элементами рельсового ходового устройства являются размещаемые на рельсах стальные колеса с гладким ободом с одной или двумя ребордами. Привод ведущих колес может быть общим от электродвигателя или двигателя внутреннего сгорания через систему валов и передач и индивидуального электродвигателя через редуктор. Приводы оборудуют управляемыми и автоматическими тормозами. Одно или несколько колес с общей рамой, двигателем, редуктором и тормозом образуют приводную ходовую тележку. Количество колес в тележке определяется действующей нагрузкой. Приводные и неприводные (без привода) ходовые тележки кранов шарнирно соединяются с опорной рамой и оборудуются противоугонными клещевыми захватами.