- •Тема 1. Общие сведения о полимерах

- •1.1 Понятие полимеров, классификация

- •1.2 Сырье для производства полимеров, перспективы сырьевой базы в рф

- •1.3 Общие свойства полимеров, связь со структурой

- •1.4 Получение полимеров реакцией полимеризации: сущность, основные промышленные способы проведения. Сополимеризация

- •1.5 Получение полимеров реакцией поликонденсации

- •1.6 Реакции сшивания полимеров

1.3 Общие свойства полимеров, связь со структурой

Особенности состава и строения полимеров определяют отличия их свойств от свойств низкомолекулярных соединений.

В целом для полимеров характерно:

1. Макромолекулы полимеров благодаря большой длине обладают гибкостью, т.к. отдельные звенья под влиянием теплового движения поворачиваются друг относительно друга. Гибкость обеспечивает пластичность полимеров – способность изменять в широких пределах форму и размеры при действии нагрузок и температуры и сохранять их после снятия нагрузки и охлаждения.

2. Полимеры обладают полидисперсностью – неоднородностью по молекулярной массе, поскольку полимер – это смесь макромолекул разной длины, а, следовательно, и неодинаковой молекулярной массы. Обычно молекулярная масса характеризуется средним значением. В зависимости от условий получения один и тот же полимер может иметь разную молекулярную массу.

Ряд свойств полимеров зависит от молекулярной массы. С ее увеличением растет твердость, теплостойкость, снижается раствормость и др., но до определенного предела.

3.Полимеры могут находиться только в конденсированном физическом (агрегатном) состоянии:

- твердом (стеклообразном);

- высокоэластическом (каучукоподобном);

- жидком (вязкотекучем).

Они не могут находиться в газообразном состоянии, поскольку температура их кипения выше температуры их разложения.

Переход полимеров из одного агрегатного состояния в другое при изменении температуры изображается на термодеформационных кривых.

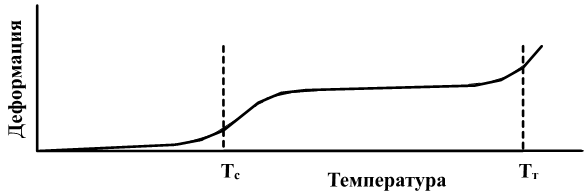

Термодеформационная кривая для аморфного полимера

Переход из одного состояния в другое объясняется изменением энергии связей внутри макромолекул и межмолекулярными взаимодействиями.

Резких переходов из одного состояния в другое нет. Высокоэластическое состояние является переходным. Точка перехода из твердого состояния в высокоэластическое называется температурой стеклования(Тс), точка перехода из высокоэластического состояния в вязкотекучее – температурой текучести(Тт). Разница между температурой текучести и температурой стеклования (Тт-Тс) для аморфных полимеров составляет 300-400С.

У кристаллических полимеров высокоэластического состояния нет или оно выражено очень слабо, разница между температурой стеклования и температурой текучести составляет 3 – 40С.

1.4 Получение полимеров реакцией полимеризации: сущность, основные промышленные способы проведения. Сополимеризация

Основными реакциями получения синтетических полимеров являются реакции полимеризации и поликонденсации. Отдельные полимеры получают реакцией полимераналогичных превращений, т.е. полимер получают из полимера. Например, поливиниловый спирт получаю из поливинилацетата гидролизом:

[ -

СН2-СН-]n +nH2O

[-СН2-СН-]n + n СН3СООН

-

СН2-СН-]n +nH2O

[-СН2-СН-]n + n СН3СООН

ОСОСН3 ОН

(ПВА) (ПВС)

ПВС нельзя получить реакцией полимеризации, т.к. мономер (виниловый спорт) не существует, он изомеризуется в уксусный альдегид.

Реакция полимеризации заключается в образовании полимеров из мономеров, содержащих кратные связи, путем их разрыва или из циклических соединений, путем раскрытия цикла. Реакция протекает без выделения побочных продуктов, а, следовательно, полимер имеет тот же состав, что и исходные мономеры.

Реакция может протекать с различной скоростью:

- мгновенно (лавинообразно) – по цепному механизму (таким образом протекает большинство реакций);

- ступенчато (постепенно) через образование димера, тримера и т.д.

При цепной реакции реакционная смесь всегда состоит из полимера и мономера, при ступенчатой – можно выделить промежуточные продукты.

Реакция полимеризации идет в три стадии:

1. активация молекул (инициирование);

2. рост цепи;

3. обрыв цепи.

Реакция идет в присутствии инициаторов или катализаторов. В качестве инициаторов используют органические перекиси, в качестве катализаторов – хлориды металлов. Инициатор входит в состав полимера в виде концевых остатков, катализатор в состав полимеров не входит, он участвует только в промежуточных стадиях.

В присутствии инициаторов реакция идет через образование свободных радикалов – по радикальному механизму; в присутствии катализаторов – через образование ионов – по ионному механизму.

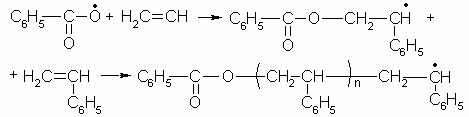

Схема реакции полимеризации по радикальному механизму:

1.активация молекул

![]()

перекись бензоила

2.рост цепи

3.обрыв цепи

Для начала реакции необходимо подвести извне энергию обычно тепловую, например, нагревание. Один акт инициирования дает толчок большому числу реакций полимеризации. Если произошел обрыв цепи одной макромолекулы, то реакция передается следующей до полного расходования мономера.

В промышленности реакция полимеризации осуществляется различными способами, в зависимости от которых один и тот же полимер можно получить с различными свойствами. Способ проведения реакции – один из путей регулирования свойства полимеров.

К основным промышленным способам проведения реакций полимеризации относятся:

1) в блоке (блочная);

2) в растворе;

3) в эмульсии (эмульсионная);

4) в суспензии (суспензионная).

Полимеризация в блоке проводится в массе мономера без растворителей. К мономеру добавляются катализаторы, красители и др., реакционная смесь нагревается до определенной температуры. Полимер получают в виде порошка, гранул (зерен), блоков, пластин, заготовок изделий.

Достоинства метода: высокая чистота полимера, т.к. он не загрязнен растворителями, эмульгаторами, в результате чего полимер обладает более высокими прозрачностью и диэлектрическими свойствами. Кроме того, такой способ экономичен, т.к. не требуются расходы на растворители, их подготовку, отмывку, регенерацию.

Недостатки метода: трудность регулирования условий реакции, в частности перемешивания смеси, в результате чего могут возникать местные перегревы, вызывающие деструкцию (разрушение) образовавшихся макромолекул. Полимер неоднороден по молекулярной массе.

Полимеризация в растворе проводится в жидкой фазе – мономер и добавки растворены в органическом растворителе.

Существует две разновидности метода:

1. Мономер и полимер полностью растворяются в растворителе. По мере образования полимера увеличивается вязкость раствора. Вязкие растворы используются чаще всего в виде лаков, клеев, связующих пластмасс. Такой метод называют лаковым. Полимер можно высадить в осадок, если добавить жидкость, в которой он не растворяется.