- •Isbn 5-02-006396-7

- •Глава 1. Процессы переработки нефти ...................................................... 26

- •Глава 2. Процессы переработки угля и газа ............................................ 60

- •Глава 3. Олефиновые мономеры ................................................................ 81

- •Глава 4. Диеновые мономеры .................................................................... 118

- •Глава 5. Галогенсодержащие мономеры ................................................. 171

- •Глава 6. Виниловые мономеры с ароматическими и гетероцикли- ческими заместителями .............................................................. 212

- •Глава 7. Акриловые мономеры ................................................................ 241

- •Глава 8. Спирты и виниловые эфиры ...................................................... 283

- •Глава 9. Мономеры для простых полиэфиров ....................................... 313

- •Глава 10. Мономеры для сложных полиэфиров .................................... 346

- •Глава 11. Мономеры для полиамидов....................................................... 399

- •Глава 12. Мономеры для полиимидов...................................................... 470

- •Глава 13. Мономеры для полиуретанов................................................... 496

- •Глава 14. Мономеры для поликарбонатов…………………… 531

- •Глава 15. Мономеры для феноло- и амино-альдегидных полимеров 569

- •Глава 16. Кремнийорганические мономеры ........................................ 596

- •Глава 17. Другие металлсодержащие и неорганические мономеры 642 17.1. Мономеры для серосодержащих полимеров ...................................... 642

- •Глава 1

- •1.1. Термодеструктивные процессы

- •1.1.1. Атмосферно-вакуумная перегонка нефти

- •1.1.2. Висбрекинг

- •1.1.3. Термический крекинг

- •1.1.4. Термоконтактный крекинг

- •1.1.5. Пиролиз нефтяного сырья

- •1.1.6. Коксование

- •1.2. Каталитические процессы

- •1.2.1. Каталитический крекинг

- •1.2.2. Каталитический риформинг

- •1.2.3. Гидрокрекинг

- •1.2.4. Алкилирование

- •1.2.5. Изомеризация алканов

- •1.3. Структура современного

- •Глава 2

- •2.1 . Газификация угля

- •2.1.1. Автотермические процессы

- •2.1.2. Газификация в "кипящем слое"

- •2.1.3. Гидрогенизация угля

- •2.2. Переработка природных и попутных газов и

- •2.2.1. Переработка природных газов

- •2.2.2. Переработка газового конденсата

- •2.3. Химические основы производства водорода

- •2.3.1. Каталитическая конверсия углеводородов

- •2.3.2. Каталитическая конверсия оксида углерода

- •2.3.3. Общие сведения о технологии получения водорода

- •Глава 3

- •3.1. Низшие олефины

- •3.1.1. Сырье для производства низших олефинов

- •3.1.2. Получение этилена

- •3.1.3. Получение пропилена

- •3.1.4. Получение бутена-1

- •3.1.5. Получение изобутилена

- •3.2. Высшие олефины

- •3.2.1. Получение высших олефинов димеризацией и

- •3.2.2. Диспропорционирование олефинов

- •3.2.3. Димеризация и диспропорционирование

- •3.2.4. Получение высших олефинов из синтез-газа

- •3.2.5. Получение циклоолефинов

- •Глава 4

- •4.1. Бутадиен-1,3

- •4.1.1. Способ с.В. Лебедева

- •4.1.2. Способ и.И. Остромысленского

- •4.1.3. Получение бутадиена из ацетилена

- •4.1.4. Промышленные способы получения бутадиена

- •4.2. Изопрен

- •4.2.1. Двухстадийное получение изопрена из

- •4.2.2. Получение изопрена из изобутилена и формальдегида

- •4.2.3. Получение изопрена из изобутилена и метилаля

- •4.2.4. Получение изопрена дегидрированием углеводородов с

- •4.2.5. Получение изопрена из пропилена

- •4.2.6. Получение изопрена из ацетилена и ацетона

- •4.2.7. Получение изопрена жидкофазным окислением углеводородов

- •4.2.8. Получение изопрена из бутенов-2 и синтез-газа

- •4.3. Диеновые мономеры для получения

- •4.3.2. Получение производных норборнена

- •Глава 5

- •5.1. Хлоросодержащие мономеры

- •5.1.1. Теоретические основы процессов хлорирования углеводородов

- •5.1.2. Окислительное хлорирование

- •5.1.3.Гидрохлорирование

- •5.1.4. Дегидрохлорирование

- •5.1.5. Производство хлорорганических продуктов

- •5.1.6. Получение винилхлорида

- •5.1.7.Получение винилиденхлорида

- •5.1.8. Получение хлоропрена

- •5.1.9. Получение эпихлоргидрина

- •5.2. Фторсодержащие мономеры

- •5.2.1. Теоретические основы процессов фторирования

- •5.2.2. Механизм реакций фторирования

- •5.2.3. Способы фторирования алканов

- •5.2.4. Фторирующие агенты

- •5.2.5. Получение винилфторида

- •5.2.6. Получение винилиденфторида

- •5.2.7. Получение перфторпроизводных углеводородов

- •5.2.8. Получение других фторпроизводных углеводородов

- •5.2.9. Получение хладонов (фреонов)

- •Глава 6 виниловые мономеры с ароматическими и гетероциклическими заместителями

- •6.1. Стирол и его производные

- •6.1.1. Получение стирола Препаративные методы синтеза стирола

- •Промышленные методы синтеза стирола

- •6.1.2. Получение -метилстирола

- •6.2. Винилпиридины

- •6.2.1. Общая характеристика основных способов получения винилпиридинов

- •6.2.2. Промышленные методы получения винилпиридинов Синтез 5-винил-2-метилпиридина

- •Синтез 2- и 4-винилпиридинов и 2-винил-5-этилпиридина

- •6.3.1. Прямое винилирование -пирролидона ацетиленом

- •6.3.2 Косвенное винилирование -пирролидона

- •6.4.1. Получение n-винилкарбазола по реакции винилирования ацетиленом

- •6.4.2. Получение n-винилкарбазола по реакции винилового обмена

- •6.4.3. Получение 9-винилкарбазолов многостадийными методами

- •Разложение n-(2-гидроксиэтил)карбазола

- •Разложение 1-замещенных n-этилкарбазолов

- •6.5. Другие виниловые мономеры

- •6.5.1. Получение этилиденнорборнена

- •6.5.2. Получение винилтолуола

- •6.5.3. Получение винилкетонов

- •Синтез винилметилкетона

- •Синтез изопропенилметилкетона

- •Синтез винилфенилкетона

- •Синтез виниленкарбоната

- •Глава 7

- •7. 1. Акрилонитрил

- •7.1.1.Получение акрилонитрила через этиленоксид и этиленциангидрин

- •7.1.2.Окислительный аммонолиз пропилена

- •7.1.3.Получение акрилонитрила из ацетилена и синильной кислоты

- •7.1.4.Получение акрилонитрила через ацетальдегид и гидроксинитрил

- •7.2.1. Препаративные методы получения акриламида

- •7.2.2. Промышленные методы получения акриламида

- •7.3 Акриловая кислота

- •7.3.1.Гидролиз акрилонитрила

- •7.3.2.Гидрокарбоксилирование ацетилена

- •7.3.3. Парофазное окисление пропилена

- •7.3.4. Гидролиз этиленциангидрина

- •7.3.5. Гидролиз -пропиолактона

- •7.3.6. Окислительное карбонилирование этилена

- •7.4. Метакриловая кислота

- •7.4.1. Газофазное окисление изобутилена

- •7.4.2. Окисление метакролеина

- •7.4.3. Газофазное окисление метакролеина

- •7.5. Акрилаты

- •7.5.1. Получение акрилатов этерификацией акриловой метакриловой кислот

- •7.5.2. Получение акрилатов переэтерификацией

- •7.5.3. Получение акрилатов из этиленциангидрина

- •7.5.4. Получение акрилатов из ацетилена по реакции Реппе

- •7.5.5. Получение акрилатов из кетена и формальдегида

- •7.5.6. Получение акрилатов из акрилонитрила

- •7.6. Метакрилаты

- •7.6.1. Получение метилметакрилата из ацетона и циангидрина

- •7.6.2. Получение метилметакрилата из трет-бутилового спирта

- •7.6.3. Получение метилметакрилата из изобутилена

- •7.6.4. Новые методы получения метилметакрилата

- •7.6.5. Получение других алкилметакрилатов

- •7.7.Олигоэфиракрилаты

- •Глава 8

- •8.1. Поливиниловый и аллиловый спирты

- •8.2. Основы процессов винилирования

- •8.3. Простые виниловые эфиры

- •8.3.1. Получение простых виниловых эфиров

- •8.3.2. Другие методы получения простых виниловых эфиров

- •8.4. Сложные виниловые эфиры. Винилацетат

- •8.5. Производные поливилового спирта –

- •Глава 9

- •9.1. Формальдегид

- •9.1.1 Механизм и катализаторы

- •9.1.2. Получение формальдегида

- •9.2. Этиленоксид

- •9.2.1. Получение этиленоксида через этиленхлоргидрин

- •9.2.2. Прямое окисление этилена

- •9.3. Пропиленоксид

- •9.3.1. Получение пропиленоксида

- •9.3.2. Получение пропиленоксида окислением пропилена через пропиленхлоргидрин

- •9.4. Фениленоксид

- •9.5. Аллилглицидиловый эфир

- •9.6. Эпихлоргидрин

- •9.6.1. Получение эпихлоргидрина из глицерина

- •9.6.2. Получение эпихлоргидрина из аллилхлорида

- •9.7. Сульфоны

- •Глава 10 мономеры для сложных полиэфиров

- •10.1. Терефталевая кислота и диметилтерефталат

- •10.1.1. Процесс фирмы "Дюпон"

- •10.1.2. Процесс фирмы "Виттен"

- •10.1.3. Процесс фирмы "Aмoкo"

- •Промежуточные и побочные продукты окисления п-ксилола до терефталевой кислоты

- •Технология получения терефталевой кислоты

- •10.1.4. Одностадийный процесс внипим

- •10.1.5. Получение ароматических и гетероциклических карбоновых кислот путем термического превращения их щелочных солей

- •Превращения щелочных солей

- •10.1.6 Процесс фирмы "Мицубиси"

- •10.1.7. Получение терефталевой кислоты из угля

- •10.2. Малеиновый ангидрид

- •10.2.1 . Получение малеинового ангидрида окислением бензола в газовой фазе

- •10.2.2 . Получение малеинового ангидрида окислением бутана

- •10.2.3. Получение малеинового ангидрида окислением н-бутенов

- •10.2.4. Выделение малеинового ангидрида как побочного продукта в производстве фталевого ангидрида

- •10.3. Фталевый ангидрид

- •10.3.1. Парофазное окисление о-ксилола или нафталина

- •10.3.2. Жидкофазное окисление о-ксилола или нафталина

- •10.3.3. Процесс внииос

- •10.4. Фумаровая кислота

- •10.5. Дихлормалеиновая и дихлормуровая кислоты

- •10.5.1. Получение дихлормалеиновой кислоты и ее ангидрида

- •10.5.2. Получение дихлорфумаровой кислоты и ее ангидрида

- •10. 6. Нафталин-2,6-дикарбоновая кислота

- •10.7. Тиофен-2,5-дикарбоновая кислота

- •10.8. Азелаиновая кислота

- •10.9. Диолы

- •10.9.1. Получение этиленгликоля

- •10.9.2. Получение пропандиола-1,2

- •10.9.3. Получение бутандиола-1,4

- •Синтез бутандиола-1,4 на основе возобновляемого сырья (процесс фирмы "Квакер Оатс")

- •10.9.4. Получение 1,4-дигидроксиметилциклогексана

- •Глава 11

- •11.1. Мономеры для полиамидов, получаемых полимеризацией

- •11.1.1. Получение капролактама Методы синтеза капролактама

- •Капролактоновый процесс фирмы "Юнион Карбайд"

- •Нитроциклогексановый процесс фирмы "Дюпон"

- •Процесс фирмы «Байер»

- •Процесс фирмы "сниа Вискоза".

- •Основные стадии синтеза капролактама

- •Синтез капролактама из толуола

- •Фотохимический синтез капролактама

- •11.1.2. Получение валеролактама

- •11.1.3. Получение 7-аминогептановой кислоты

- •11.1.4. Получение каприлолактама

- •11.1.5. Получение 9-аминононановой кислоты

- •11.1.6. Получение 11-аминоундекановой кислоты

- •11.1.7. Получение лауролактама

- •Тримеризация бутадиена

- •Процесс фирмы "Хемише Халс"

- •Процесс фирмы "Убе"

- •11.1.8. Получение α-пирролидона

- •Восстановительное аминирование малеинового ангидрида

- •11.2. Мономеры для полиамидов, получаемых поликонденсацией дикарбоновых кислот и диаминов

- •11.2.1. Получение адипиновой кислоты

- •Синтез адипиновой кислоты из циклогексана

- •Синтез адипиновой кислоты из тетрагидрофурана

- •Синтез адипиновой кислоты из фенола

- •Другие промышленные методы синтезы адипиновой кислоты

- •11.2.2. Получение адиподинитрила

- •Синтез адиподинитрила из адипиновой кислоты

- •Синтез адиподинитрила из бутадиена

- •Синтез адиподинитрила из акрилонитрила электрохимическим методом

- •Каталитическая димеризация акрилонитрила

- •11.2.3. Получение гексаметилендиамина

- •Синтез гексаметилендиамина из адипиновой кислоты

- •Синтез гексаметилендиамина через гександиол-1,6

- •Синтез гексаметилендиамина из бутадиена

- •Димеризация акрилонитрила

- •11.2.4. Получение других мономеров для синтеза полиамидов

- •11.2.5. Получение м-ксилилендиамина

- •Бромирование м-ксилола

- •Окислительный аммонолиз

- •11.3.2. Получение волокнообразующих полиамидов на основе декандикарбоновой кислоты и 4,4-диаминодициклогексилметана

- •Синтез декандикарбоновой кислоты

- •11.4. Мономеры для полностью ароматических полиамидов

- •11.4.1. Получение хлорангидридов ароматических кислот

- •Синтез хлорангидриродов из ксилолов

- •Тионильный метод

- •11.4.2. Получение мономеров для волоконообразующих полиамидов поликонденсацией 4,4-диаминодифенилсульфона

- •11.4.3. Получение 2,5-бис(n-аминофенил)-1,3,4-оксадиазола

- •11.4.4. Получение 5,5'-Бис(м-аминофенил)-2,2'-бис(1,3,4-оксадиазолил)

- •11.4.5. Получение 4,4'-бис(п-аминофенил)-2,2-битиазола

- •11.4.6. Получение бис(м-аминофенил)тиазоло(5,4-d)тиазола

- •11.4.7. Получение мономеров для полиамидов на основе пиперазина и двухосновных кислот Синтез пиперазина

- •Глава 12

- •12.1. Пиромеллитовый диангидрид

- •12.1.1. Получение дурола

- •12.1.2.Получение пиромеллитового диангидрида

- •12.2. Диангидриды дифенилтетракарбоновых кислот

- •12.2.1. Получение диангидрида дифенил-2,2',3,3'-тетракарбоновой кислоты

- •12.2.2. Получение диангидрида дифенил-2,3,5,6-тетракарбоновой

- •12.2.3. Получение

- •12.2.4. Получение

- •12.3. Диангидриды нафталинтетракарбоновых кислот

- •12.3.1. Получение

- •12.3.2. Получение диангидрида нафталин-2,3,6,7-тетракарбоновой

- •12.4. Диангидриды бензофенон- и

- •12.4.1. Получение

- •12.4.2. Получение диангидрида перилен-3,4,9,10-тетракарбоновой кислоты

- •12.5. Ароматические диамины

- •12.5.1. Получение о- и м-фенилендиаминов

- •12.5.2. Получение n-фенилендиамина

- •12.5.3. Получение бензидина

- •12.6. Производные анилина

- •12.6.1 Получение анилинфталеина

- •12.6.2. Получение анилинфлуорена

- •12.6.3. Получение анилинантрона

- •Глава 13

- •13.1. Диамины

- •13.1.1. Получение диаминов восстановлением динитрилов

- •13.1.2. Получение диаминов

- •13.2. Диизоцианаты и изоцианаты

- •13.2.1. Фосгенирование аминов

- •13.2.2. Перегруппировки Курциуса, Гофмана и Лоссена

- •13.2.3. Получение толуилендиизоцианатов

- •13.2.5. Получение других диизоцианатов

- •13.2.6. Получение изоцианатов

- •13.3. Полиолы и простые полиэфиры

- •13.3.1. Получение β-диолов

- •13.3.2 Получение глицерина

- •13.3.3. Получение арилалифатические диолов

- •13.3.4. Получение мономеров для полиэфирполиолов

- •Глава 14

- •14.1. Бисфенолы

- •14.1.1. Получение бисфенола а

- •14.1.2. Получение галогензамещенных бисфенолов

- •14.2. Дифенилкарбонат

- •14.2.1. Получение дифенилкарбоната

- •14.2.2. Получение дифенилкарбоната

- •14.3. Бисфенол s

- •14.4. Резорцин

- •14.5. Циклокарбонаты

- •14.5.2. Получение циклокарбонатов

- •14.5.3. Получение циклокарбонатов на основе диолов

- •14.5.4. Получение полифункциональных циклокарбонатов

- •Глава 15

- •15.1. Мономеры для феноло-альдегидных полимеров

- •15.1.2. Получение бромфенолов и их производных – антипиренов

- •15.2. Мономеры для карбамидо-альдегидных

- •15.2.1. Получение карбамида

- •15.2.2. Получение меламина

- •Глава 16

- •16.1. Методы получения

- •16.1.1. Магнийорганический синтез

- •16.1.2. Прямой синтез

- •16.1.3. Дегидроконденсация кремнийгидридов

- •16.1.4. Конденсация кремнийгидридов

- •16.1.5 Гидросилилирование

- •16.2. Органохлорсиланы

- •16.2.1. Получение метил- и этилхлорсиланов

- •16.2.2. Получение органохлорсиланов термокаталитическим

- •16.2.3. Получение органохлорсиланов

- •16.2.4. Пиролитические способы получения органохлорсиланов

- •16.2.5. Получение кремнийорганических мономеров химическими

- •16.2.6 Получение тетрахлорсилана

- •16.2.7. Очистка диорганодихлорсиланов

- •16.3. Мономеры для силоксановых каучуков

- •16.3.1. Получение силоксановых каучуков

- •16.3.2. Получение силоксановых мономеров

- •16.3.3. Другие способы получения

- •16.4. Мономеры

- •16.4.1. Получение гексаорганоциклотрисилоксанов

- •16.4.2. Получение кремнийорганических уретанов

- •16.5. Мономеры для поликремнийуглеводородов -

- •Глава 17

- •17.1. Мономеры для серосодержащих полимеров

- •17.1.1. Получение сульфида и полисульфидов натрия

- •17.1.2. Получение 1,2-дихлорэтана

- •17.1.3. Получение n-дихлорбензола

- •17.2. Фосфазены (фосфонитрилы)

- •17.3. Борсодержащие мономеры

- •17.4. Азотсодержащие мономеры

- •17.4.1. Получение мономеров с азольными циклами

- •17.4.2. Получение ди- и тетракарбоновых кислот

- •17.4.3. Получение бензимидазолов

- •17.4.4. Получение бензоксазолов

- •17.4.5. Получение бисмалеимидов

- •17.5. Металлсодержащие мономеры и полимеры на их

- •17.5.1. Получение металлсодержащих мономеров, включающих кова-

- •17.5.2. Получение металлсодержащих мономеров ионного типа

- •17.5.3. Получение металлсодержащих мономеров,

- •17.5.4. Получение металлсодержащих мономеров π-типа

- •In the synthesis of monomers

10.1.6 Процесс фирмы "Мицубиси"

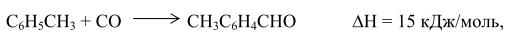

В основе процесса лежит реакция карбонилирования толуола оксидом углерода в п-толуиловый альдегид (реакция Коха) и последующее окисление его в ТФК. Карбонилирование толуола протекает согласно уравнению:

Реакция протекает при температуре 273 К и 1,5 МПа в присутствии трифторида бора и фтористоводородной кислоты в количестве 1 моль ВF3 и 5 моль НF на 1 моль толуола. В начальный период при низкой температуре (248 К) об-разуется комплекс толуол-НВF4. На образование этого комплекса расходуется около половины BF3. Далее смесь подогревают до 273 К для образования комплекса п-толуиловый альдегид-НВF4. Затем добавляют остальное количество ВF3 и завершают реакцию. В качестве побочного продукта образуется небольшое количество о-толуилового альдегида. Конверсия толуола за один проход составляет ~ 90% при селективности по п-толуиловому альдегиду 98% и о-толуиловому альдегиду 2%. мета-Изомер не образуется.

Комплекс п-толуилового альдегида и НВF4 разлагается при нагревании до 403-453 К в присутствии растворителя – бензола. Далее выделяют ВF3, Н2 и непревращенный толуол; о- и п-толуиловые альдегиды разделяют кристаллизацией.

Очищенный п-толуиловый альдегид окисляют воздухом в растворе уксусной кислоты в присутствии ацетата марганца, ацетата кобальта и бромида натрия по технологии, используемой при синтезе терефталевой кислоты из п-ксилола.

![]()

Реакция протекает при 473 К и 2 МПа.

10.1.7. Получение терефталевой кислоты из угля

Битуминозные угли с отношением С:Н2, равным 0,8, вследствие их высокой ароматичности являются перспективным источником производства бензолкарбоновых кислот, получаемых окислительным крекингом. В присутствии калиевых солей эти ароматические кислоты в основном превращаются в дикислоты, преимущественно, с пара-расположением карбоксильных групп.

Процесс, предложенный фирмой "Оксидентал Рисерч" (США), состоит в окислении битуминозного угля в присутствии ацетата калия и воды в соотношении (1:3)-(3:10) кислородом при 533 К под давлением 10 МПа и времени пребывания реакционной массы в реакторе 30 мин. Образующийся СО2 непрерывно удаляется и заменяется кислородом. Выходящий из реактора поток отделяется от уксусной кислоты и смешивается с иодидом кадмия в количестве 6% (мас.) от загрузки угля. Далее смесь подогревают до 673 К в присутствии СО2 под давлением 4,0 Мпа, время контакта 2,5 ч. При этом происходит изомеризация орто-кислоты в пара-кислоту и диспропорционирование монокарбоновых кислот в дикарбоновые. После разделения выход ТФК составляет 34% (мас.) по отношению к исходному углю.

Процесс недостаточно селективен по ТФК и представляет интерес лишь как перспектива на будущее.

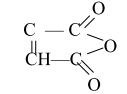

10.2. Малеиновый ангидрид

Малеиновый ангидрид (ангидрид цис-этилен-1,2-дикарбоновой кислоты)

представляет собой бесцветные кристаллы с ромбической решеткой, т. пл. 325,85 К, т. кип. 475 К. Растворяется в воде с образованием малеиновой кислоты, а также в ацетоне, бензоле, толуоле, хлороформе и др.

Малеиновый ангидрид как мономер широко используют в производстве ненасыщенных полиэфиров. Именно спрос на отверждающиеся полиэфирные полимеры обусловливает в основном развитие производства малеинового ангидрида. Крупным потребителем малеинового ангидрида является также производство алкидных олигомеров. Применение малеинового ангидрида позволяет создавать поверхностные алкидные покрытия с повышенной ударной вязкостью. Кроме того, малеиновый ангидрид используется в производстве тетрагидрофурана, γ-бутиролактона, армированных пластиков, химикатов для сельского хозяйства.

В 1970 г. 90% всего малеинового ангидрида производилось из бензола, остальная часть – преимущественно из бутан-бутиленовой фракции разгонки нефти. К 1980 г. доля производства малеинового ангидрида из бензола снизилась до 81,3%. В промышленном производстве кроме бутан-бутановой фракции использовался и чистый бутан. В последующие годы эта тенденция сохранилась.

Основными причинами сокращения производства малеинового ангидрида из бензола явились как дефицит бензола, его канцерогенные свойства, так и рост цен на бензол.

В основе технологии производства малеинового ангидрида лежат процессы газофазного окисления бензола, н-бутана или н-бутенов. Его получают так-же как побочный продукт при производстве фталевого ангидрида. Все процессы окисления характеризуются сильной экзотермичностью, что вызывает необходимость отвода большого количества тепла, как правило, в виде пара.