- •Программирование обработки детали редуктора

- •105005, Москва, 2-я Бауманская ул., 5

- •Оглавление

- •1. Введение

- •2. Методика работы в системе SputCam

- •2.1. Главное окно системы SprutCam:

- •2.2. Режимы работы:

- •2.2.1. Режим «3d-модель»

- •2.2.2. Режим «2d-геометрия»

- •2.2.3. Режим «Технология»

- •2.2.4. Режим «Моделирование»

- •3. Программирование токарной обработки

- •3.1. Порядок выполнения работы

- •Оформление отчёта.

- •3.2. Методика выполнения работы

- •3.2.1. Загрузка задания:

- •3.2.2. Построение контура:

- •3.2.3. Создание 3d-модель детали в программной среде SprutCam:

- •3.2.4. Ввод операций обработки модели:

- •3.3. Проверка правильности обработки детали

- •3.4. Оформление отчёта:

- •4. Программирование фрезерной обработки

- •4.1. Порядок выполнения работы:

- •Оформление отчёта.

- •4.2. Методика выполнения работы:

- •4.2.1. Загрузка задания:

- •4.2.2. Построение контура:

- •4.2.4. Ввод операций обработки модели:

- •4.3. Проверка правильности обработки детали:

- •4.4. Оформление отчёта:

3. Программирование токарной обработки

3.1. Порядок выполнения работы

Загрузить чертеж детали в соответствии с номером варианта (заданием является чертёж колеса, выполненный в SprutCAD).

В программной среде SprutCAM в режиме «2D-Геометрия» построить контуры, описывающие проекцию детали на плоскости X-Y.

Создать 3D-модель детали в программной среде SprutCAM.

В режиме «Технология» ввести операции обработки модели.

Используя режим «Моделирование» проверить правильность обработки детали.

Оформление отчёта.

3.2. Методика выполнения работы

Разработка управляющей программы для обработки детали включает этапы, последовательность которых приведена выше. В качестве примера рассмотрим один из вариантов.

3.2.1. Загрузка задания:

Для загрузки модели в

SprutCAM

необходимо сохранить чертёж, выполненный

в SprutCAD, с расширением

IGES. В режиме «3D-модель»

нажимаем кнопку

и выбираем сохранённый IGES

файл. После загрузки модели

все её составляющие появляются в окне

ниже. Для отображения загруженной модели

в «Графическом окне», в панели

видимости объектов нажимаем кнопку

«Видимость геометрической модели»![]() .

.

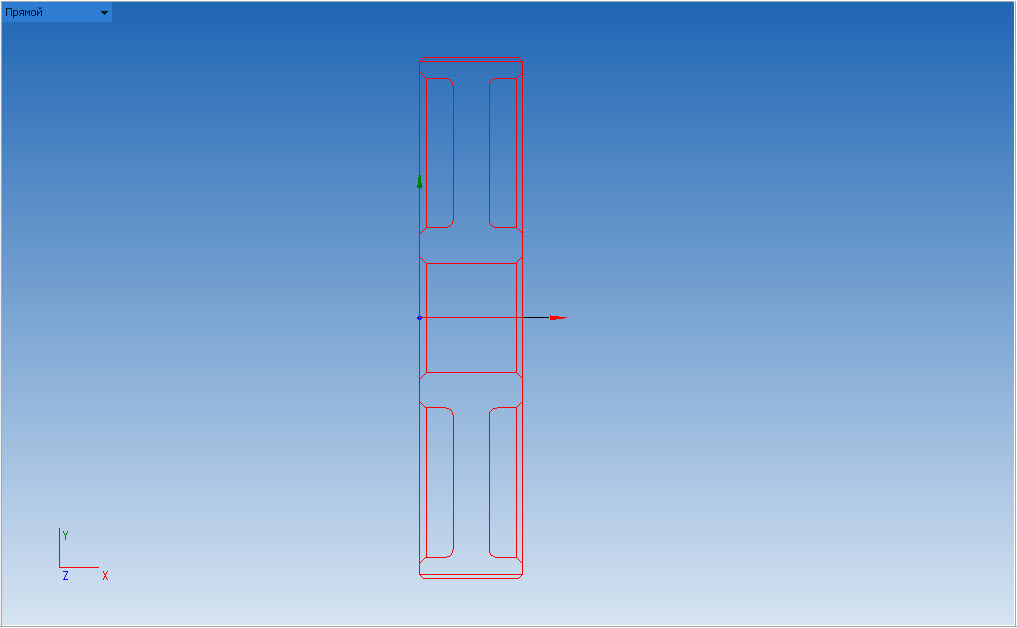

В графическом окне должен появиться наш загруженный контур (Рис.20).

Рис.20. Контур детали

3.2.2. Построение контура:

Для построения контуров необходимо перейти в режим «2D-Геометрия». Наиболее просто строить контур по точкам, т.к. у нас уже есть загруженный каркас модели и нам только необходимо обозначить контур, вращая который вокруг оси Х мы получим необходимую для обработки 3D-модель.

Для

построения точек необходимо в панели

привязок включить привязки «Привязка

к 3D модели»

![]() и «Привязка к точке»

и «Привязка к точке»

![]() .

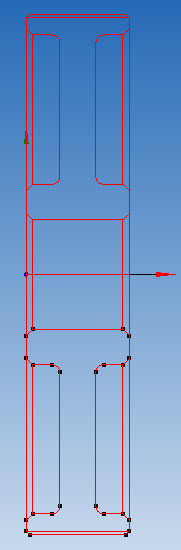

Далее строим точки, ограничивающие наш

контур, выбрав пункт построения «Задание

точки» (Рис.21). Для отрисовывания контура

нужно активировать пункт геометрии

«Контур по точкам»

.

Далее строим точки, ограничивающие наш

контур, выбрав пункт построения «Задание

точки» (Рис.21). Для отрисовывания контура

нужно активировать пункт геометрии

«Контур по точкам»

![]() и последовательно пройтись по всем

построенным точкам (Рис.22).

и последовательно пройтись по всем

построенным точкам (Рис.22).

Рис.21. Построение точек контура Рис.22. Отрисовка контура

3.2.3. Создание 3d-модель детали в программной среде SprutCam:

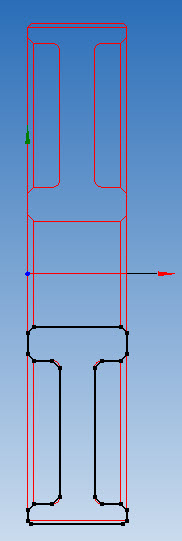

Для

создания 3D модели необходимо перейти

в режим «Технология». Сперва необходимо

выбрать станок, на котором будет

происходить обработка. Для токарных

операций выбираем станок «Токарный

(XY)»

(Более подробно о выборе станков смотри

Приложение). Выбираем пункт «Деталь»

в панели геометрических параметров ТП

![]() ,

после этого нажимаем на кнопку «Построить

тело вращения по выбранным кривым»

,

после этого нажимаем на кнопку «Построить

тело вращения по выбранным кривым»

![]() и выбираем путь «2D

Геометрия → Глобальная фрезерная СК».

По этому пути находится контур, построенный

нами в режиме «2D-Геометрия», выбираем

его и нажимаем кнопку «Добавить». В

«Графическом

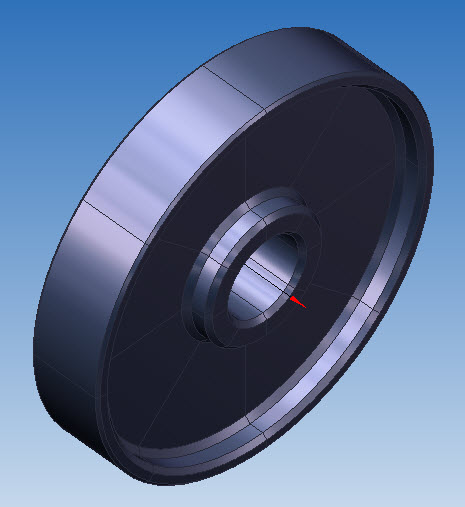

окне» должная появиться 3D

модель

колеса (Рис.23).

и выбираем путь «2D

Геометрия → Глобальная фрезерная СК».

По этому пути находится контур, построенный

нами в режиме «2D-Геометрия», выбираем

его и нажимаем кнопку «Добавить». В

«Графическом

окне» должная появиться 3D

модель

колеса (Рис.23).

Рис.23. 3D модель детали

3.2.4. Ввод операций обработки модели:

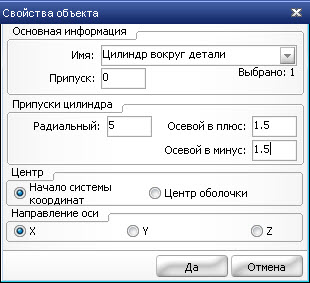

Чтобы

произвести обработку, необходимо создать

заготовку. Для этого выбираем пункт

«Заготовка» в панели геометрических

параметров ТП

![]() ,

после этого нажимаем на кнопку «Добавить

модель предыдущей операции»

,

после этого нажимаем на кнопку «Добавить

модель предыдущей операции»

![]() и заполняем открывшееся окно по образцу

(Рис.24).

и заполняем открывшееся окно по образцу

(Рис.24).

Рис.24. Ввод свойств заготовки

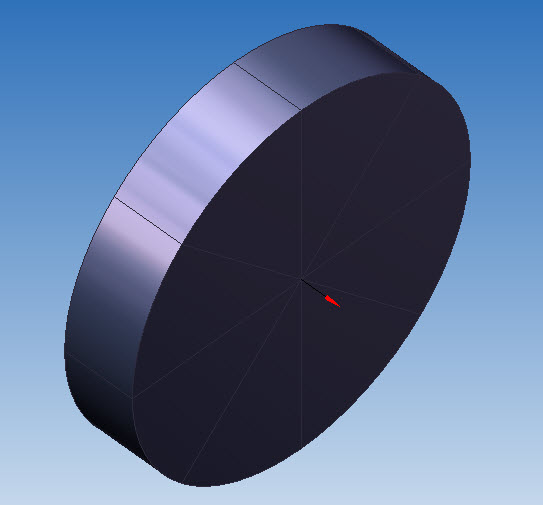

В «Графическом окне» мы получаем заготовку в виде бруска цилиндра (Рис.25). Это позволяет нам полностью смоделировать реальный ТП изготовления колеса.

Рис.25. 3D модель заготовки

Далее вводим операции обработки.

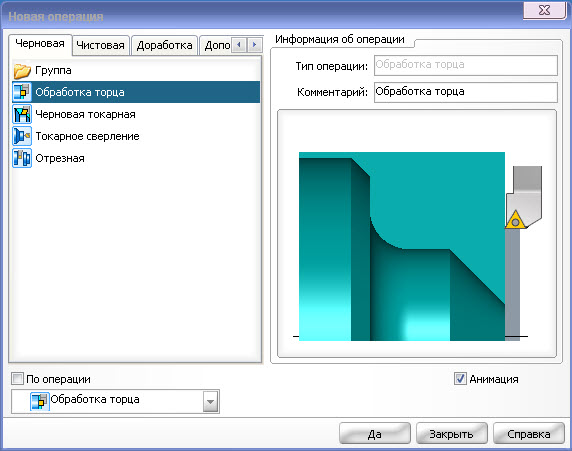

1) Первой операцией обработки заготовки является – Подрезание торца. Для добавления операции необходимо в панели режима «Технология» нажать кнопку и в окне «Новая операция» в закладке «Черновая» выбрать операцию «Обработка торца» (Рис.26).

Рис.26. Выбор обработки торца

Эта операция по умолчанию имеет все

необходимые нам параметры. Для расчёта

операций нужно в панели режима «Технология»

нажать кнопку

![]() .

Напротив операции имеется

иконка, отображающая статус операции

(Подробно об «Отображении статуса

операции» читай в Приложении). В данный

момент иконка выглядит так

.

Напротив операции имеется

иконка, отображающая статус операции

(Подробно об «Отображении статуса

операции» читай в Приложении). В данный

момент иконка выглядит так

![]() ,

следовательно, операция смоделирована

без ошибок. Для отображения траектории

режущего инструмента и результатов

обработки, необходимо в панели видимости

объектов нажать кнопки «Видимость

траектории»

,

следовательно, операция смоделирована

без ошибок. Для отображения траектории

режущего инструмента и результатов

обработки, необходимо в панели видимости

объектов нажать кнопки «Видимость

траектории»

![]() «Видимость результата обработки»

«Видимость результата обработки»

![]() соответственно.

соответственно.

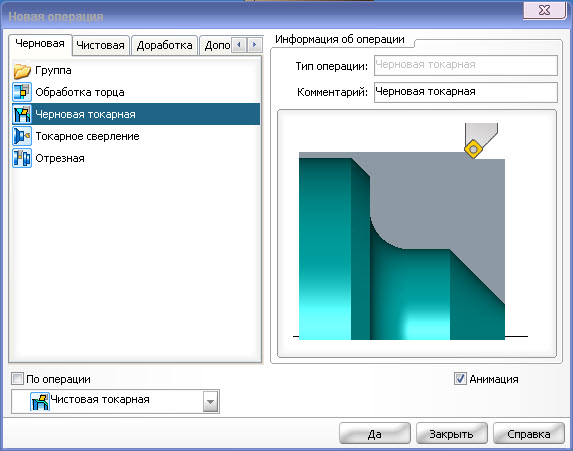

2) Второй операцией нам необходимо обработать внешнюю цилиндрическую поверхность заготовки. Для этого, по вышеизложенной последовательности, создаём новую операцию «Черновая токарная» (Рис.27).

Рис.27. Выбор черновой токарной обработки

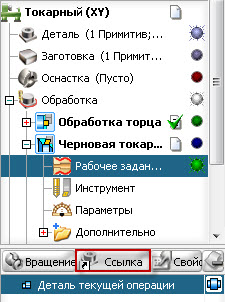

Эта операция также имеет все необходимые нам параметры по умолчанию. В данной операции нам необходимо задать «Рабочее задание». В нашем случае брусок уже отрезан от основной заготовки, это сделано из соображений удобства моделирования технологического процесса (ТП), но на производстве он отделяется ближе к завершению ТП, следовательно, определение рабочего задания является неотъемлемой частью при создании операции, иначе обработка будет вестись по всей длине исходной (не разделённой на бруски) заготовки. Для задания этого параметра необходимо в списке операций раскрыть операцию «Черновая токарная», выбрать пункт «Рабочее задание» и нажать кнопку «Добавить модель предыдущей операции» (Рис.28).

Рис.28. Добавление рабочего задания

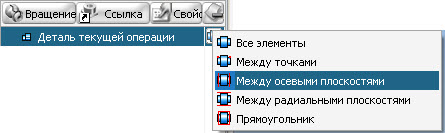

Необходимо выбрать обработку «Между осевыми плоскостями» (Рис.29):

Рис.29. Уточнение рабочего задания

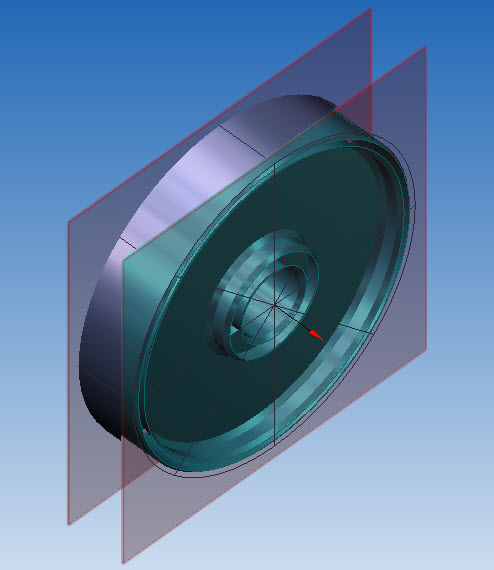

В «Графическом окне» появляются две плоскости, которые мы двигаем так, чтобы в рабочую зону вошла только область нашей 3D модели (Рис.30).

Рис.30. Ограничение 3D модели

После этого обработка будет вестись только по поверхностям, ограниченным плоскостями, в нашем случае по ширине колеса.

3) В третьей операции нам необходимо обработать внешнюю цилиндрическую поверхность заготовки начисто. Для этого в окне новых операций переходим в закладку «Чистовая» и создаём операцию «Чистовая токарная». Далее повторяем последовательность действий, описанных во второй операции.

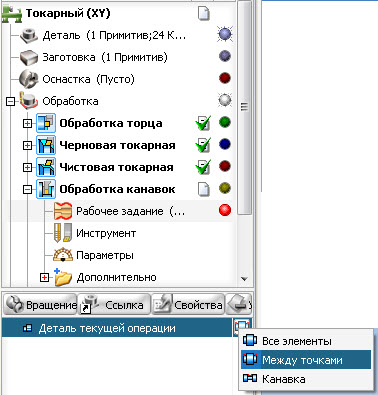

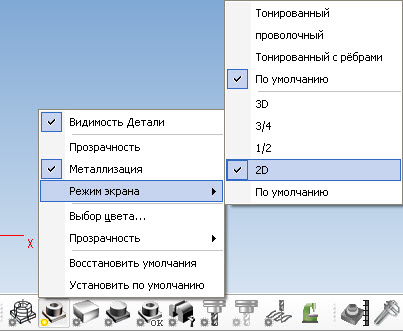

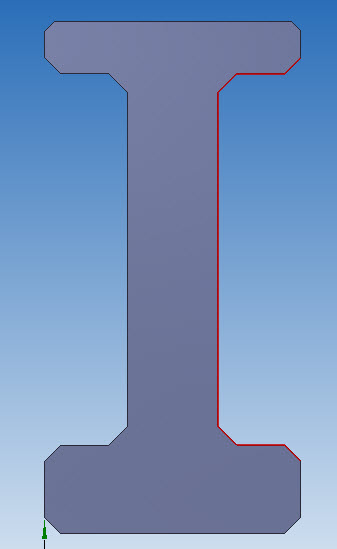

4) Четвёртой операцией окончательно сформировываем торцевую поверхность колеса. Для этого создаём новую чистовую операцию «Обработка канавок». Необходимо задать «Рабочее задание» на обработку. В данном случае выбираем параметр «Между точками» (Рис.31). В панели «Видимость объектов» оставляем «Видимость детали» с параметрами «Режим экрана → 2D» (рис.32).

Рис.31. Ввод рабочего задания Рис.32. Задание видимости детали

Для определения области обработки, нужно перемещать точки по контуру детали до получения требуемого результата (Рис.33).

Рис.33. Определение области обработки

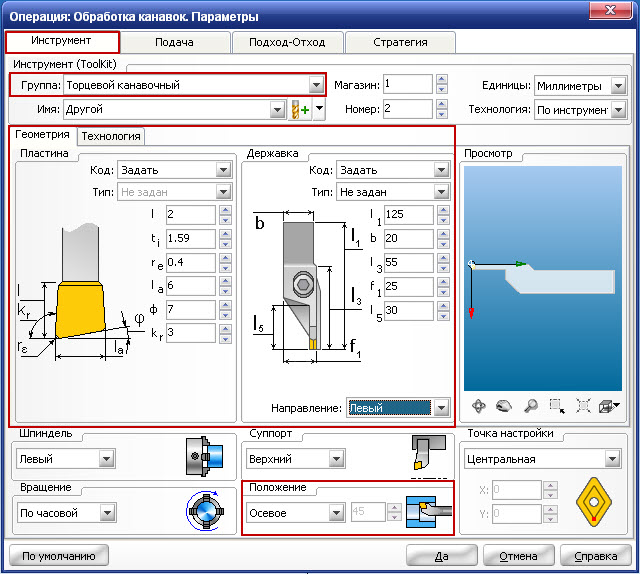

Для правильности обработки

необходимо задать определённые параметры

операции. Для изменения параметров

выбираем операцию «Обработка канавок»

и нажимаем кнопку

![]() .

В открывшемся окне, в закладке «Инструмент»

выбираем группу «Торцевой канавочный»,

положение инструмента надо задать

«Осевое». Для того, чтобы инструмент не

врезался в заготовку, необходимо изменить

его геометрические параметры (Рис.34).

.

В открывшемся окне, в закладке «Инструмент»

выбираем группу «Торцевой канавочный»,

положение инструмента надо задать

«Осевое». Для того, чтобы инструмент не

врезался в заготовку, необходимо изменить

его геометрические параметры (Рис.34).

Рис.34. Ввод параметров инструмента

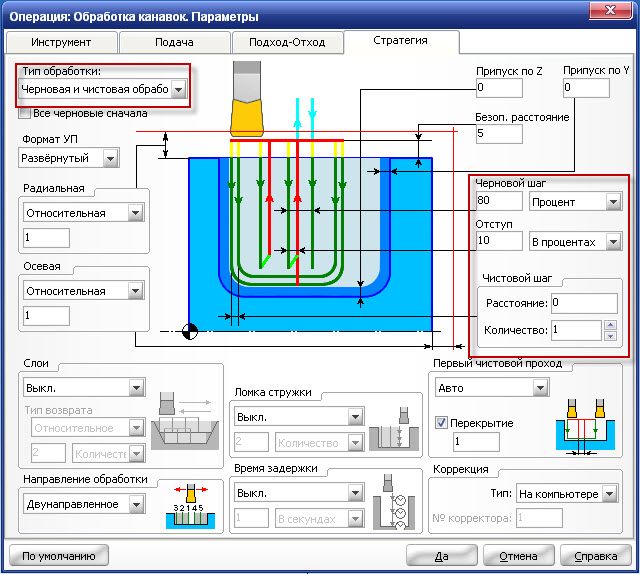

Для получения требуемого качества поверхности в одной операции в закладке «Стратегия» изменяем тип обработки на «Черновая и чистовая обработка». Важно следить за значениями «Чернового шага» и «Чистового шага» (Рис.35) .

Рис.35. Задание параметров обработки канавок

5) Далее необходимо обработать центральное отверстие колеса. Оно должно быть точным, т.к. имеет посадку порядка k6. Обработка будет вестись в 4 этапа:

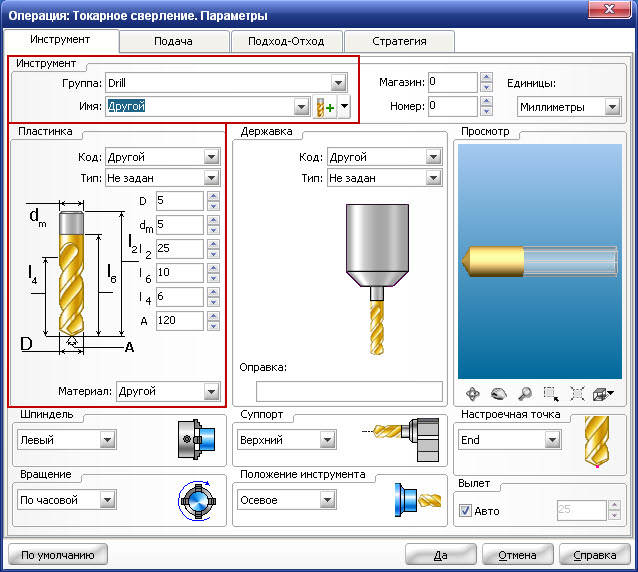

Операция пять: вначале нужно сделать центрование отверстия. Для этого необходимо создать новую черновую операцию «Токарное сверление». Центрирование необходимо выполнять сверлом с диаметром 4–5 мм. Для изменения параметров операции необходимо выбрать её из списка и нажать кнопку . Так как положение оси отверстия жестко фиксировано (совпадает с токарной осью вращения), достаточно указать лишь верхний и нижний уровни отверстия в окне «Рабочее задание». Однако если в детали уже присутствует отверстие, то можно оставить «Рабочее задание» пустым или поставить в нем элемент «Вся модель», добавляемый туда по умолчанию. В этом случае уровни отверстия будут распознаны по модели автоматически. Важно помнить, что если глубина обрабатываемого отверстия больше рабочей длины инструмента, то обработка производится только на глубину, равную рабочей длине инструмента. Необходимо контролировать значения, выделенные на Рис.36 .

Рис.36. Задание параметров сверления

6) В операции шесть необходимо просверлить отверстие на всю длину с диаметром Ds=1/3d мм. Т.к. идентичная операция уже была проведена и мы уже выставили в ней все необходимые нам параметры, то при создании операции внизу окна ставим галочку напротив функции «По операции» и из выпадающего списка выбираем предыдущую операцию « Токарное сверление «. Созданная операция по параметрам полностью повторяет выбранную.

7) В операции семь необходимо просверлить отверстие на всю длину с диаметром Ds=d-4 мм. Алгоритм действий описан в операции 6.

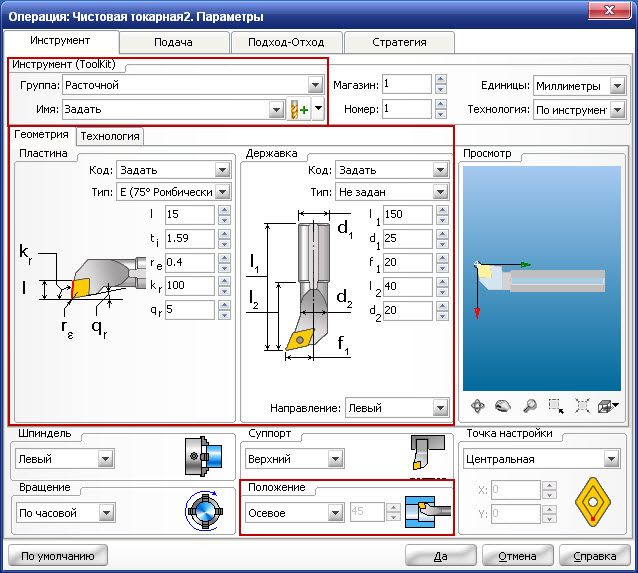

8) Операцией восемь производим окончательную обработку отверстия. Для получения заданного качества необходимо расточить отверстие. Для этого создаём новую операцию «Чистовая токарная». Рабочее задание автоматически берётся из предыдущей операции. Для реализации растачивания, изменяем параметры операции. В закладке «Инструмент» выставляем группу инструмента «Расточной», изменяем геометрические параметры инструмента под конкретную обработку, положение инструмента ставим «Осевое» (Рис.37).

Рис.37. Задание параметров инструмента для чистовой расточки

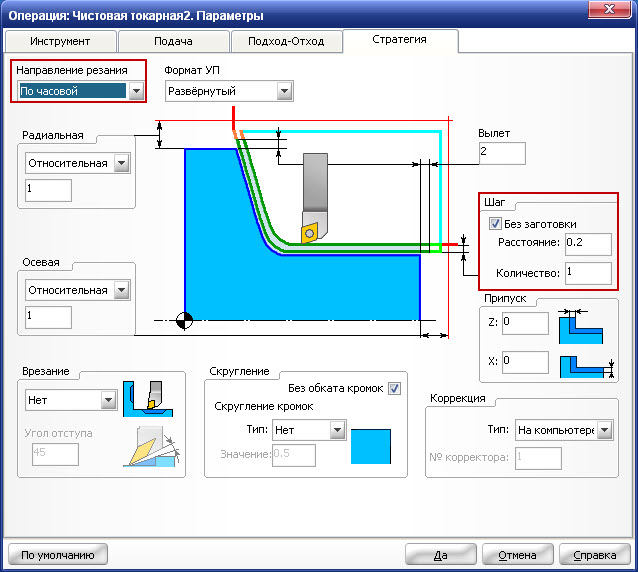

В закладке «Стратегия» необходимо изменить направление резания, иначе инструмент будет врезаться в заготовку на ускоренной подаче. Следует обратить внимание на параметр «Шаг», его значение зависит от толщины снимаемого слоя (Рис.38).

Рис.38. Задание параметров чистового точения

9) В девятой операции необходимо

завершить процесс формирования

поверхностей колеса. Для дальнейшей

обработки нужно переустановить деталь.

Для этого создаём новую систему координат.

В панели управления системами координат

нажимаем кнопку «Создание системы

координат»

![]() .

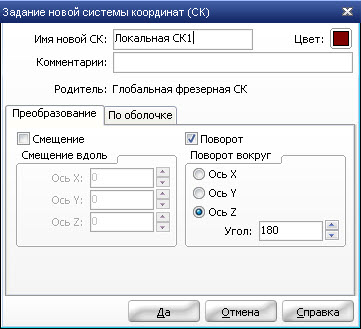

В появившемся окне, в закладке

«Преобразование» ставим галочку около

параметра «Поворот» и выставляем угол

вращения вокруг оси z в

180° (Рис.40).

.

В появившемся окне, в закладке

«Преобразование» ставим галочку около

параметра «Поворот» и выставляем угол

вращения вокруг оси z в

180° (Рис.40).

Рис.40. Задание новой системы координат

Далее создаём новую операцию «Обработка канавок». Т.к. идентичная операция уже была проведена и мы уже выставили в ней все необходимые нам параметры, то при создании операции внизу окна ставим галочку напротив функции «По операции» и из выпадающего списка выбираем предыдущую операцию «Обработка канавок».

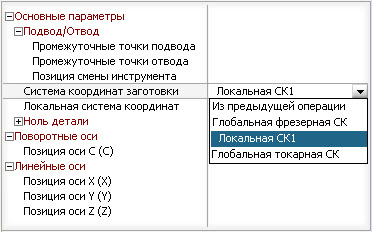

Рис.41. Выбор системы координат

Созданная операция полностью повторяет выбранную. При моделировании будет видно, что инструмент заезжает на модель, для устранения этой ошибки в параметрах операции необходимо изменить направление шпинделя на значение «Против часовой». Это обусловлено положением режущего инструмента относительно заготовки. Для реализации переустанова модели в операции «Обработка канавок» необходимо в окне основных параметров в пункте «Система координат заготовки» выбрать созданную нами систему координат (Рис.41). Программа сама изменит положение модели в пространстве.

В итоге необходимо просчитать все

операции, нажав кнопку

![]() .

.