- •Кафедра прикладной механики

- •Основы конструирования деталей и сборочных единиц передач

- •Содержание

- •1. Основные задачи и требования

- •2. Обзор конструкций редукторов

- •3. Эскизная компоновка редуктора

- •4. Оценка технического уровня редуктора

- •5. Оформление конструкторской документации

- •6. Организация работы над проектом

- •Введение

- •Основные задачи и требования к проектированию механизмов

- •2. Обзор конструкций редукторов

- •2.1. Зубчатые редукторы

- •2.2. Червячные редукторы

- •3. Эскизная компоновка редуктора

- •3.1. Первый этап эскизной компоновки

- •3.1.1. Построение колес передачи

- •3.1.2. Расстояние между деталями передач

- •3.1.3. Предварительные размеры валов

- •3.1.4. Опоры валов

- •3.1.5. Примеры эскизной компоновки редукторов (первый этап)

- •3.2. Второй этап эскизной компоновки

- •3.2.1. Конструирование зубчатых, червячных колес и червяков

- •3.2.2. Установка колес на валах

- •3.2.3. Регулирование осевого положения колес

- •3.2.4. Конструирование опор валов

- •Размеры канавок для выхода шлифовального круга

- •3.2.5. Конструирование валов

- •Основные размеры конических концов валов с конусностью 1:10, мм

- •Основные размеры цилиндрических концов валов, мм

- •Основные размеры сечений призматических шпонок и пазов, мм (по гост 23360-78)

- •3.2.6. Конструирование корпуса

- •Болты с шестигранной уменьшенной головкой, мм (гост 7808-70)

- •Винты с цилиндрической головкой и шестигранным углублением «под ключ», мм (гост 11738-84)

- •4. Оценка технического уровня редуктора

- •5. Оформление конструкторской документации курсового проекта

- •5.1. Пояснительная записка

- •5.2. Графическая часть проекта

- •6. Организация работы над проектом

- •Приложения

- •Нормальные линейные размеры, мм

- •Электродвигатели серии 4а

- •Манжеты резиновые армированные для валов (гост 8752—79)

- •Гайки круглые шлицевые, мм

- •Шайбы стопорные многолапчатые, мм

- •Муфты упругие с торообразной оболочкой, мм

- •Муфта зубчатая, мм (гост 5006-83)

- •Подшипники шариковые радиальные однорядные, мм (гост 8338-75)

- •Подшипники роликовые радиальные

- •Подшипники шариковые радиально-упорные

- •Подшипники роликовые конические

- •Кольца пружинные упорные плоские наружные эксцентрические

- •Шайбы концевые (гост 14734-69), мм

- •Список литературы

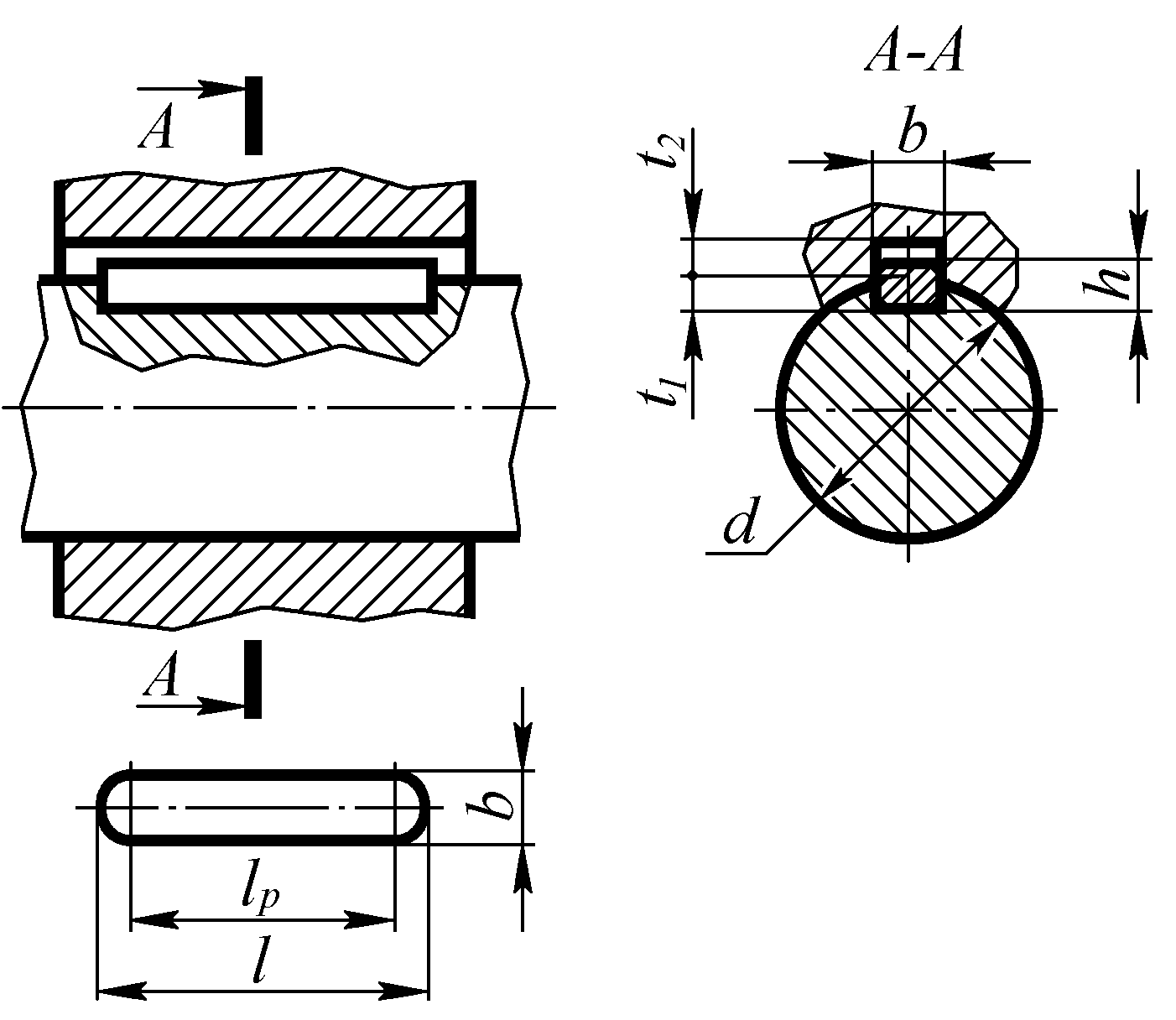

Основные размеры сечений призматических шпонок и пазов, мм (по гост 23360-78)

|

||||||

Диаметр вала d |

Сечение шпонки |

Фаска |

Глубина паза |

Длина l |

||

b |

h |

вала t1 |

ступицы t2 |

|||

Свыше 12 " 17 |

5 |

5 |

0,25…0,4 |

3 |

2,3 |

10…56 |

" 17 " 22 |

6 |

6 |

3,5 |

2,8 |

14…70 |

|

" 22 " 30 |

8 |

7 |

0,4…0,6 |

4 |

3,3 |

18…90 |

" 30 " 38 |

10 |

8 |

5 |

3,3 |

22…110 |

|

" 38 " 44 |

12 |

28…140 |

||||

" 44 " 50 |

14 |

9 |

5,5 |

3,8 |

36…160 |

|

" 50 " 58 |

16 |

10 |

6 |

4,3 |

45…180 |

|

" 58 " 65 |

18 |

11 |

7 |

4,4 |

50…200 |

|

" 65 " 75 |

20 |

12 |

0,6…0,8 |

7,5 |

4,9 |

56…220 |

" 75 " 85 |

22 |

14 |

9 |

5,4 |

63…250 |

|

" 85 " 95 |

25 |

70…280 |

||||

Примечание: длины шпонок выбираются из ряда: 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160;180; 200; 220; 250.

3.2.6. Конструирование корпуса

Корпусные детали изготавливают, как правило, литьем из серого чугуна или силумина. Сварные корпуса применяются в редких случаях при единичном производстве.

Литой корпус должен удовлетворять требованиям, предъявляемым к литью по форме переходов, конструктивным и технологическим уклонам. Конструкция корпусных деталей существенно зависит от технологии механической обработки, которая включает три основные операции: обработку плоскостей, обработку крупных и точных отверстий и обработку мелких отверстий.

При обработке плоскостей деталей должен обеспечиваться свободный проход инструмента. Обрабатываемые поверхности должны располагаться в одной плоскости или под углом 90, 1800 одна к другой.

Крупные точные отверстия, получаемые растачиванием, следует выполнять одного диаметра (особенно отверстия, расположенные соосно). Ряд диаметров мелких отверстий, расположенных на одной стороне, необходимо сокращать.

Поверхность деталей на входе и выходе сверла должна быть перпендикулярной к оси сверла (во избежание его поломок).

Все отверстия (гладкие и резьбовые) желательно выполнять сквозными. Резьбовые отверстия должны иметь со стороны входа метчика фаску для лучшего центрирования последнего. Оси всех отверстий следует располагать перпендикулярно базовой поверхности детали. Длину гладкого отверстия следует выполнять не более трех диаметров, а резьбового отверстия – не более двух диаметров.

Корпусная деталь имеет сложную пространственную форму, образованную из стенок, бобышек, фланцев, ребер и других элементов. Размеры корпусов определяются числом и размерами размещенных в них деталей, относительным их расположением и величиной зазоров между ними. Ориентировочно размеры корпуса определялись при составлении компоновочной схемы. Теперь следует уточнить их.

По конструктивному оформлению корпуса бывают разъемные и неразъемные. Разъем корпуса обычно выполняется в плоскости осей валов. Поэтому в многоступенчатых редукторах оси валов располагают в одной плоскости. Плоскость разъема для удобства обработки располагается параллельно плоскости основания. Верхняя поверхность крышки, служащая технологической базой для обработки плоскости разъема, также выполняется горизонтальной.

Корпуса современных редукторов (рис. 3.37) очерчиваются плоскими поверхностями, все выступающие элементы (например, бобышки подшипниковых гнезд, ребра жесткости) устранены с наружных поверхностей и введе-

ны внутрь корпуса, лапы под фундаментные болты не выступают за габариты корпуса, проушины для подъема и транспортировки редуктора отлиты за одно с корпусом. Описанная конструкция корпуса соответствует современным требованиям технической эстетики, однако обладает и недостатками: большая масса; увеличение трудоемкости формовки; большая трудность внутренней очистки и окраски.

Корпуса цилиндрических редукторов (рис. 3.38) для удобства сборки выполняются разъемными. Размеры элементов корпуса и крышки принимаются по табл. 3.12.

Для соединения корпуса и крышки редуктора по всему контуру плоскости разъема выполняются специальные фланцы. На коротких боковых сторонах фланцы располагаются внутрь от стенки корпуса. На длинных продольных сторонах редуктора фланцы корпуса располагаются внутрь от стенки корпуса, а фланцы крышки — снаружи. Фланцы объединяются с приливами (бобышками) для подшипников. Их размеры определяются диаметром D отверстия под подшипник и конструкцией крышки подшипника. Наружные торцы бобышек, расположенные на внешних боковых стенках редуктора, для удобства обработки располагаются в одной плоскости. Длина гнезд определяется конструктивно из условия размещения комплекта подшипников с крышками и может быть разной для разных валов.

Крышка фиксируется относительно корпуса штифтами. Штифты

Таблица 3.12

Соотношения размеров основных элементов корпуса из чугуна

Параметры элементов корпуса |

Соотношение размеров, мм |

Толщина стенки корпуса и крышки редуктора: во всех случаях; одноступенчатого цилиндрического; одноступенчатого конического; одноступенчатого червячного; двухступенчатого. |

= 0,025 а + 1; 1 = 0,02 а + 1 = 0,05 Re + 1; 1 = 0,04 Re + 1 = 0,04 а + 2; 1 = 0,032 а + 2 = 0,025 аТ + 3; 1 = 0,02 аТ + 3 |

Толщина соединительного фланца корпуса |

b = 1,5 |

Толщина соединительного фланца крышки корпуса |

b1 = 1,5 1 |

Ширина соединительных фланцев корпуса и крышки |

l = (2…2,2) |

Толщина фланца крышки подшипниковой бобышки |

b2 = 2 d1 |

Ширина фланца подшипниковой бобышки: крепление винтом с шестигранной головкой; крепление винтом с цилиндрической головкой. |

K = 2,7 d1 K = 2,2 d1 |

Диаметр прилива (бобышки) для подшипников: с привертной крышкой; с закладной крышкой. |

Dб = Dк + (4…5) Dб = 1,25 D + 10 |

Координата оси отверстия под винт фланца: с шестигранной головкой; с цилиндрической головкой. |

C = 1,2 d1 C = 0,5 K |

Толщина лапы (фланца) основания корпуса |

b3 = 2,35 |

Ширина опорной поверхности лапы |

l1 = 2,4 d + 1,5 |

Диаметр винтов (болтов): фундаментных (4 шт.);

подшипниковой бобышки; соединительных фланцев корпуса и крышки; крышки подшипника. |

d = (0,03…0,036) аТ + 12 d = 0,072Re + 12 d1 = (0,7…0,75) d d2 = (0,5…0,6) d d3 =0,6 d1 |

Диаметр штифтов |

dшт = (0,7…0,8) d2 |

Высота ниши |

h = 2,5 (d +) |

Глубина ниши |

n = 2,4 d |

Толщина проушины |

S = 2 1 |

Диаметр отверстия проушины |

dп = 3 1 |

Т – вращающий момент на тихоходном валу; а – межосевое расстояние; аТ - межосевое расстояние тихоходной ступени; Re – внешнее конусное расстояние; Dк – диаметр крышки подшипника; D = диаметр наружного кольца подшипника |

|

предотвращают взаимное смещение деталей при растачивании отверстий под подшипники. Обычно применяются два конических штифта (табл. 3,13), которые устанавливаются по срезам углов крышки (см. рис. 3.37).

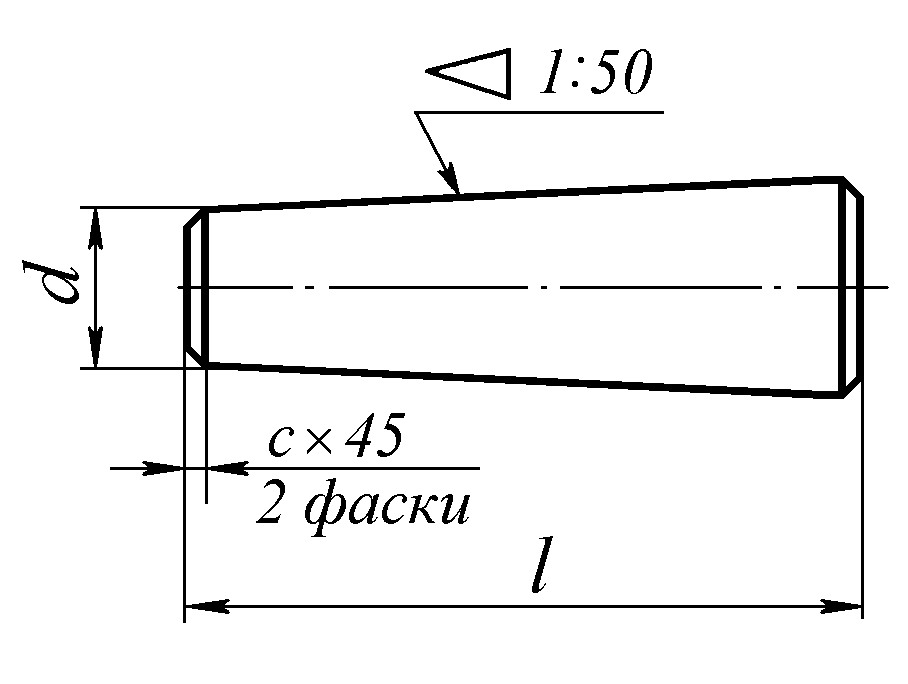

Таблица 3.13

Штифты конические, мм (ГОСТ 3129-70)

|

||||

d |

6 |

8 |

10 |

12 |

c |

1,0 |

1,2 |

1,6 |

1,6 |

l |

20…40 |

25…50 |

30…60 |

35…70 |

Примечания: 1. Ряд длин l: 20; 25; 30; 36; 40; 45: 50: 55; 60; 65; 70. 2. Рекомендуемый материал - сталь 45, 15, А12. |

||||

Для соединения крышки с корпусом используются винты с наружной шестигранной головкой (табл. 3.14) или (предпочтительнее) винты с цилиндрической головкой и внутренним шестигранником (табл. 3.15). В последнем случае получается наименьшая ширина фланца. Винт заворачивается в резьбовое отверстие корпуса. Болты крепления крышки корпуса располагаются только по продольным сторонам в районе бобышек, максимально близко к отверстию под подшипник. Болт, расположенный между отверстиями под подшипник, размещается посередине между этими отверстиями. Другие болты крепления размещаются так, чтобы расстояние между стенками наиболее близко расположенных отверстий составляло 3…5 мм (см. рис. 3.38). Герметичность разъемов достигается за счет их смазыванием перед сборкой пастой “Герметик. Для облегчения отделения крышки от основания редуктора при разборке, во фланце крышки предусматривается резьбовое отверстие для отжимного винта.

Дно корпуса выполняют с уклоном 1...2° в сторону сливного отверстия. Внутри корпуса у самого отверстия предусматривают местное углубление для выхода инструмента, обрабатывающего отверстие. Толщина днища в месте углубления должна оставаться без изменения. Во всех случаях перед сверлением сливного отверстия прилив в корпусе фрезеруют, поэтому он должен выступать над необрабатываемой поверхностью.

Для контроля над зацеплением колес, а также для заливки масла в крышке корпуса предусматривается отверстие, закрываемое в дальнейшем лючком. Подъем и транспортировка крышки корпуса и собранного редуктора осуществляется за проушины, отлитые заодно с крышкой в виде ребра с отверстием.

Таблица 3.14