- •Содержание

- •Предисловие

- •1.Основные понятия компьютерной графики

- •2.История компьютерной графики

- •3.Аппаратное обеспечение компьютерной графики

- •3.1.Устройства вывода. Экраны

- •3.2.Устройства вывода твердых копий

- •3.3.Устройства ввода. Сканеры

- •3.4.Устройства ввода. Цифровые фотоаппараты

- •3.5.Устройства координатного ввода

- •4.Свойства растровых изображений

- •4.1.Форматы хранения растровых изображений

- •4.2.Цветовые модели растровых изображений

- •5.Аффинные преобразования на плоскости

- •5.1.Понятие однородных координат

- •5.2.Однородные координаты и преобразования в пространстве

- •6.Моделирование поверхностей

- •7.Основы твердотельного моделирования

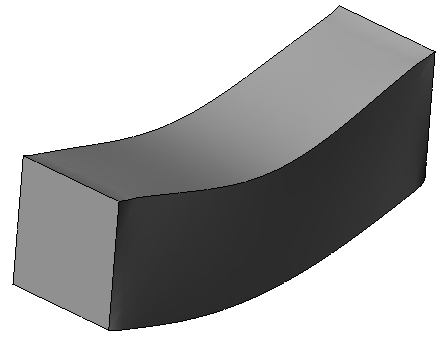

- •7.1.Методы построения 3d тел

- •7.2.Анализ твердотельных моделей

- •8.Визуализация 3d моделей

- •7Рис. 8.59 – Тор (а), параллельная (б) и центральная (в) проекции его линий очерка.

- •9.Программные технологии 3d графики

- •9.2.Интерфейс 3d api

- •9.3.Библиотека DirectX

- •9.4.Графический ускоритель

- •9.5.3D акселерация

- •10.Растровые алгоритмы

- •10.1.Удаление скрытых линий

- •11.Рендеринг

- •12.Компьютерная анимация

- •13.Предметный указатель

- •14.Список литературы

7.2.Анализ твердотельных моделей

Как отмечалось выше, твердотельное моделирование рассматривает тело как сплошную среду, а не как пустой объем, ограниченный поверхностями. В этом состоит принципиальное отличие твердотельных моделей от поверхностных. Для твердотельной модели становится возможным определение ее основных физических характеристик "виртуально", без изготовления прототипа. Для твердотельной модели всегда известны ее объем и площадь поверхности. Задав свойства материала (плотность), можно с высокой точностью определить массу будущей детали, ее моменты инерции относительно координатных осей и иные механические характеристики (Рис. 7 .52).

Рис. 7.52 – Модель детали и ее массо-инерционные характеристики (Компас 3D v8+).

Очень важное применение твердотельных моделей – расчеты прочности и теплопередачи на основе метода конечных элементов (FEM – Finite Elements Modeling). Суть метода заключается в том, что весь объем твердого тела разбивается на большое количество элементов, имеющих форму прямоугольной призмы или, чаще, тетраэдра. Для каждого элемента сравнительно легко можно рассчитать нагрузки, деформации, теплопередачу и т. д. с учетом влияния всех соседних элементов. Таким образом, тело аппроксимируется набором взаимосвязанных частей. Метод позволяет задавать граничные условия на перемещение, напряжение, температуру для любой точки объекта (Рис. 7 .53). Оптимизация дает возможность выбора минимально допустимых размеров при данных нагрузках и граничных условиях и подобрать материал с нужными свойствами. Подобная возможность хорошо сочетается с системами автоматизированного расчета материалоемкости изделий. Требуемый материал выбирается из баз данных, содержащих информацию по основным материалам и материалам-заменителям.

|

|

а) распределение напряжений в модели |

б) расчет деформированной геометрии модели |

Рис. 7.53 – Применение МКЭ (CosmosWorks).

При расчетах по МКЭ необходимо задать основные характеристики материала:

-тип материала: изотропный, ортотропный, анизотропный, композитный;

-модуль эластичности;

-отношение Пуассона;

-плотность;

-коэффициент термического расширения;

-теплопроводность;

-коэффициент трения;

-допустимые напряжения кручения и изгиба по координатным осям.

Расчет методом конечных элементов требует огромного количества вычислений, поэтому время его выполнения составляет от 25-30 минут до нескольких часов даже при использовании мощных рабочих станций. По результатам расчета прежде всего делается вывод об общем соответствии конструкции заданным нагрузкам и граничным условиям. Затем анализируются наиболее нагруженные области с целью возможной корректировки, направленной на снижение нагрузок и более равномерное их распределение. Если же результаты расчета оказываются неудовлетворительными, конструктор может либо внести изменения в расчетные нагрузки, либо переработать конструкцию и повторить цикл расчета методом конечных элементов. В случае, если расчетные параметры значительно меньше предельно допустимых, имеет смысл провести оптимизацию конструкции.

Прочностные расчеты методом МКЭ являются обязательными в ряде отраслей промышленности (в первую очередь, в авиастроении). Уверенность в корректности данного метода была столь велика, что фирма Boeing поставила на конвейер авиалайнер Boeing 777 без изготовления и летных испытаний прототипа, основываясь лишь на результатах компьютерного моделирования. Однако в последнее время появились сообщения о том, что расчет по МКЭ простейших ферменных конструкций дает неверные результаты. Хотя для таких расчетов МКЭ обычно не применяется, требуются дополнительные исследования для установления границ применимости МКЭ.