- •Содержание

- •2 Проектирование технологии и организации строительства дорожной одежды

- •2.1 Характеристика структуры комплексного потока

- •2.2 Качественная технологическая схема строительства дорожной одежды

- •2.2.3 Качественная блок-схема строительства нижнего слоя покрытия из горячей пористой крупнозернистой асфальтобетонной смеси

- •2.2.4 Качественная блок-схема строительства верхнего слоя покрытия из горячей плотной мелкозернистой асфальтобетонной смеси

- •I захватка

- •II захватка

- •III захватка

- •I захватка

- •II захватка

- •I захватка

- •II захватка

- •I захватка

- •II захватка

министерство образования и науки рф |

|||

АЛТАЙСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ им. И.И. ПОЛЗУНОВА |

|||

Кафедра «Строительство автомобильных дорог и аэродромов» |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Курсовой проект защищен с оценкой |

|

УДК |

|

|

|

|

|

|

|

Руководитель |

|

|

|

|

проекта |

Г.С.Меренцова |

|

|

|

|

подпись должность и.о. фамилия |

|

|

|

|

||

|

|

|

|

||

проектирование технологии и организации работ по строительству дорожной одежды |

|||||

тема проекта |

|||||

|

|

|

|

||

|

|

|

|

||

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА |

|||||

К КУРСОВОму проекту |

|||||

по дисциплине "Технология и организация строительства автомобильных дорог" |

|||||

|

|||||

|

КП 270205.06.000 ПЗ |

|

|||

|

обозначение документа |

|

|||

|

|

|

|

|

|

|

|

|

|

Проект выполнил |

|

|

|

|

студент |

гр. АДА-71 |

|

И.А.Ефремов |

|

|

|

подпись |

и.о. фамилия |

|

|

|

|

|

|

|

|

|

|

|

Нормоконтролер |

|

|

|

Г.С.Меренцова |

|

|

подпись |

должность |

и.о. фамилия |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2011

АННОТАЦИЯ

Курсовой проект «Технология и организация работ по строительству дорожной одежды» по дисциплине «Технология и организация строительства автомобильных дорог» разработан на строительство дорожной одежды капитального типа на автомобильной дороге II категории в Советском районе Алтайского края.

В графической части представлены исходные технологические параметры для проектирования технологии строительства дорожной одежды и технологическая схема комплексного потока по строительству дорожной одежды.

Пояснительная записка к курсовому проекту содержит:

формул - ;

таблиц - ;

рисунков - ;

страницы - .

Содержание

АННОТАЦИЯ…………………………………………………………………………….

ВВЕДЕНИЕ……………………………………………………………….……………….

1 ПОДГОТОВКА ИСХОДНЫХ ДАННЫХ ДЛЯ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИИ И ОРГАНИЗАЦИИ ПРОИЗВОДСТВА РАБОТ ПО СТРОИТЕЛЬСТВУ ДОРОЖНОЙ ОДЕЖДЫ…………………………..……………….

1.1 Оценка природно-климатических условий района…………...……………..

1.1.1Климат в районе строительства…………………………..….……………

1.1.2 Рельеф местности и геологическое строение……………….…………..

1.1.3 Гидрогеологическая характеристика местности………………………..

1.1.4 Полезные ископаемые………………………………………………………

1.1.5 Почвы………………………………………………………………………..

1.1.6 Растительность……………………………………………………………..

1.1.7 Оценка сложности рельефа……………………………………………….

1.1.8 Оценка обеспеченности территории местными дорожно-строительными материалами……………………………………………………

1.1.9 Оценка территории по природным условиям строительства………….

1.1.10 Дорожно-климатический график………………………………………..

1.1.11 Определение сроков распутицы…………………………………………

1.2 Конструкция дорожной одежды и объёмы работ…………………………….

1.2.1 Конструкция дорожной одежды…………………………………………..

1.2.2 Объёмы работ……………………………………………………………….

1.3 Потребность в дорожно-строительных материалах и требования к ним…

1.3.1 Потребность в дорожно-строительных материалах……………………

1.3.2 Требования к дорожно-строительным материалам…………………….

1.4 Транспортная схема доставки материалов……………………………………

1.5 Технология и организация подготовительных работ………………………..

1.6 Устройство временных дорог, съездов……………………………………….

2 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИИ И ОРГАНИЗАЦИИ СТРОИТЕЛЬСТВА ДОРОЖНОЙ ОДЕЖДЫ………………………………………………………………….

2.1 Характеристика структуры комплексного потока……………………………

2.2 Качественная технологическая схема строительства дорожной одежды…

2.2.1 Качественная блок-схема строительства дополнительного слоя основания из песка мелкого……………………………………………………..

2.2.2 Качественная блок-схема строительства слоя основания из гравийно-песчаной смеси С5………………………………………………………………..

2.2.3 Качественная блок-схема строительства нижнего слоя покрытия из горячей пористой крупнозернистой асфальтобетонной смеси……………….

2.2.4 Качественная блок-схема строительства верхнего слоя покрытия из горячей плотной мелкозернистой асфальтобетонной смеси…………………

2.3 Определение продолжительности работы специализированного потока…...

2.4 Количественная технологическая схема строительства дорожной одежды…

2.5 Технология строительства дополнительного слоя основания из песка мелкого……………………………………………………………………………….

2.5.1 Выбор ведущей машины……………………………………………………

2.5.2 Обоснование состава машиноотряда для строительства дополнительного слоя основания……………………………………………….

2.5.3 Определение длины захватки………………………………………………

2.5.4 Разработка технологической схемы строительства дополнительного слоя основания…………………………………………………………………….

2.5.5 Почасовые графики работы дорожно-строительных машин……………

2.6 Технология строительства слоя основания из гравийно-песчаной смеси С5.

2.6.1 Выбор ведущей машины……………………………………………………

2.6.2 Обоснование состава машиноотряда для строительства слоя основания………………………………………………………………………….

2.6.3 Определение длины захватки………………………………………………

2.6.4 Разработка технологической схемы строительства слоя основания…….

2.6.5 Почасовые графики работы дорожно-строительных машин……………

2.7 Технология строительства нижнего слоя покрытия из горячего пористого крупнозернистого асфальтобетона………………………..……………………….

2.7.1 Выбор ведущей машины……………………………………………………

2.7.2 Обоснование состава машиноотряда для строительства нижнего слоя покрытия…………………………..……………………………………………….

2.7.3 Определение длины захватки………………………………………………

2.7.4 Разработка технологической схемы строительства нижнего слоя покрытия……..…………………………………………………………………….

2.7.5 Почасовые графики работы дорожно-строительных машин……………

2.8 Технология строительства верхнего слоя покрытия из горячего плотного мелкозернистого асфальтобетона………………………………………………….

2.8.1 Выбор ведущей машины……………………………………………………

2.8.2 Обоснование состава машиноотряда для строительства верхнего слоя покрытия…………………………..……………………………………………….

2.8.3 Определение длины захватки………………………………………………

2.8.4 Разработка технологической схемы строительства верхнего слоя покрытия…………………………………………………………………………...

2.8.5 Почасовые графики работы дорожно-строительных машин……………

3 КАЛЕНДАРНЫЙ ГРАФИК ПРОИЗВОДСТВА РАБОТ ПО СТРОИТЕЛЬСТВУ ДОРОЖНОЙ ОДЕЖДЫ………………………………………………………………….

4 ОРГАНИЗАЦИЯ КОНТРОЛЯ КАЧЕСТВА И ПРИЕМКИ ДОРОЖНОЙ ОДЕЖДЫ………………………………………………………………………………….

4.1 Показатели качества………………………………………………..………….

4.2 Технологическая карта операционного контроля работ при строительстве дорожной одежды…………………………………………………………………..

5 ОХРАНА ТРУДА……………………………………………………………………….

ЗАКЛЮЧЕНИЕ…………………………………………………………………………..

СПИСОК ЛИТЕРАТУРЫ………………………………………………….……………..

ВВЕДЕНИЕ

Целью курсового проекта является разработка технологии и организации строительства дорожной одежды автомобильной дороги.

Рассматриваются следующие вопросы:

- оценка природно-климатических условий района. Анализируются климатические и природные условия, рельеф местности, а также влияние этих факторов на производство работ. Определяются сроки распутицы и возможные стоки строительства;

- конструкция дорожной одежды. Рассматривается конструкция дорожной одежды с учетом требований к дороге заданной категории, определяются объемы работ по строительству всех конструктивных слоев дорожной одежды;

- определение потребности в дорожно-строительных материалах. Рассчитывается необходимое количество материалов для сооружения конструктивных слоев дорожной одежды;

- разработка транспортной схемы доставки строительных материалов. Определяются поставщики материалов и расстояния транспортировки к месту строительства;

- технология подготовительных работ. Предусматривается подготовка земляного полотна к строительству дорожной одежды, устройство временных подъездных дорог, съездов для дорожных машин;

- анализируется структура комплексного потока строительства дорожной одежды, определяются специализированные потоки;

- определение технологических параметров и последовательности строительства каждого конструктивного слоя;

- определение продолжительности работ. Рассчитывается период строительства дорожной одежды;

- разработка технологии строительства каждого конструктивного слоя. Определяется машиноотряд для строительства конструктивного слоя, определяется длина захватки, составляется технологическая схема специализированного потока по строительству каждого конструктивного слоя;

- составление календарного графика производства работ;

- организация контроля качества и приемки дорожной одежды. Определяются параметры качества, составляется технологическая карта операционного контроля;

- организация охраны труда при производстве строительных работ.

1 ПОДГОТОВКА ИСХОДНЫХ ДАННЫХ ДЛЯ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИИ И ОРГАНИЗАЦИИ ПРОИЗВОДСТВА РАБОТ ПО СТРОИТЕЛЬСТВУ ДОРОЖНОЙ ОДЕЖДЫ

1.1 Оценка природно-климатических условий района

1.1.1Климат в районе строительства

Климат в Советском районе континентальный, район отличается суровой зимой с сильными ветрами и снежными метелями, а также весенними и осенними заморозками и теплым летом.

Свет и тепло в течение года поступают неравномерно. Алтай находится почти в центре Евроазиатского материка, океаны находятся за тысячи километров, поэтому в теплое время года суша сильно нагревается, температуры лета высокие. Зимой, наоборот, происходит быстрое охлаждение всего материка, и в это время года устанавливается ясная морозная погода с низкими температурами. Холодная зима и жаркое лето, что обуславливает сильное колебание температур.

Континентально-умеренный воздух, движущийся с юга на север из Центральной Азии, является основным и имеет резко выраженные свойства: летом сухой и жаркий, зимой — холодный. Морской умеренный воздух, идущий на Алтай с Атлантического океана, приносит в край основные атмосферные осадки. Часты сильные ливни с грозами и ветрами. Летние дожди сменяются ясной солнечной погодой.

Среднегодовая температура воздуха составляет 0,5 градусов Цельсия. Наиболее холодным месяцем является январь со средней температурой воздуха минус18,2 градусов Цельсия. Самый жаркий месяц – июль, средняя температура воздуха составляет 18,9 градусов Цельсия. Безморозный период длится 111 дней. Амплитуда колебаний среднемесячных температур воздуха за год достигает 37,1 градусов Цельсия.

В Советском районе за год выпадает 508 мм осадков, в том числе 371 мм в теплый и 137 мм в холодный период года. Среднее количество осадков и процентное в год от каждого месяца приведены в таблице 2. Снежный покров устанавливается в среднем 9 ноября, а сходит 17 апреля.

Высота снежного покрова в конце зимы достигает 29 см. Высота снежного покрова 5 % вероятности превышения составляет 38 см. Температура воздуха самой холодной пятидневки минус 39 градусов Цельсия.

1.1.2 Рельеф местности и геологическое строение

Рельеф Советского района предгорный. Эрозионный мелкосопочный тип рельефа существует в виде беспорядочно разбросанных холмов и их групп, разделенных широкими плоскими понижениями. Из-за сильного увлажнения рельеф усложнен водной эрозией и расчленен речной сетью.

1.1.3 Гидрогеологическая характеристика местности

Советский район относится к Западно-Сибирской гидрогеологической области. По территории района протекают реки: Катунь, Каменка, Сетовочка, Поперечка и др. Имеется 6 озер.

1.1.4 Полезные ископаемые

Разведаны запасы торфа, бутового камня, глины, гравия, песка.

1.1.5 Почвы

Преобладают черноземы обыкновенные и выщелоченные.

1.1.6 Растительность

Растут сосна, береза, осина, тополь, пихта, дуб, кустарники, богатое разнотравье.

1.1.7 Оценка сложности рельефа

Проанализировав рельеф района строительства автомобильной дороги делаем вывод, что район относится ко 2-ой группе сложности проектирования.

1.1.8 Оценка обеспеченности территории местными дорожно-строительными материалами

Советский район обеспечен запасами гравия и песка. Имеется асфальтобетонный завод.

1.1.9 Оценка территории по природным условиям строительства

По природным условиям район отвечает требованиям строительства автомобильной дороги. Строительство дорожной одежды можно производить в 2 смены, начиная со второй декады мая и заканчивая третьей декадой июля. С июня по август средняя температура воздуха не ниже 15 градусов Цельсия, что благоприятно влияет на устройство асфальтобетонных слоёв из горячих смесей. В летний период количество осадков малое, поэтому перебои в производстве работ имеют незначительное место. Природные условия благоприятствуют производству работ.

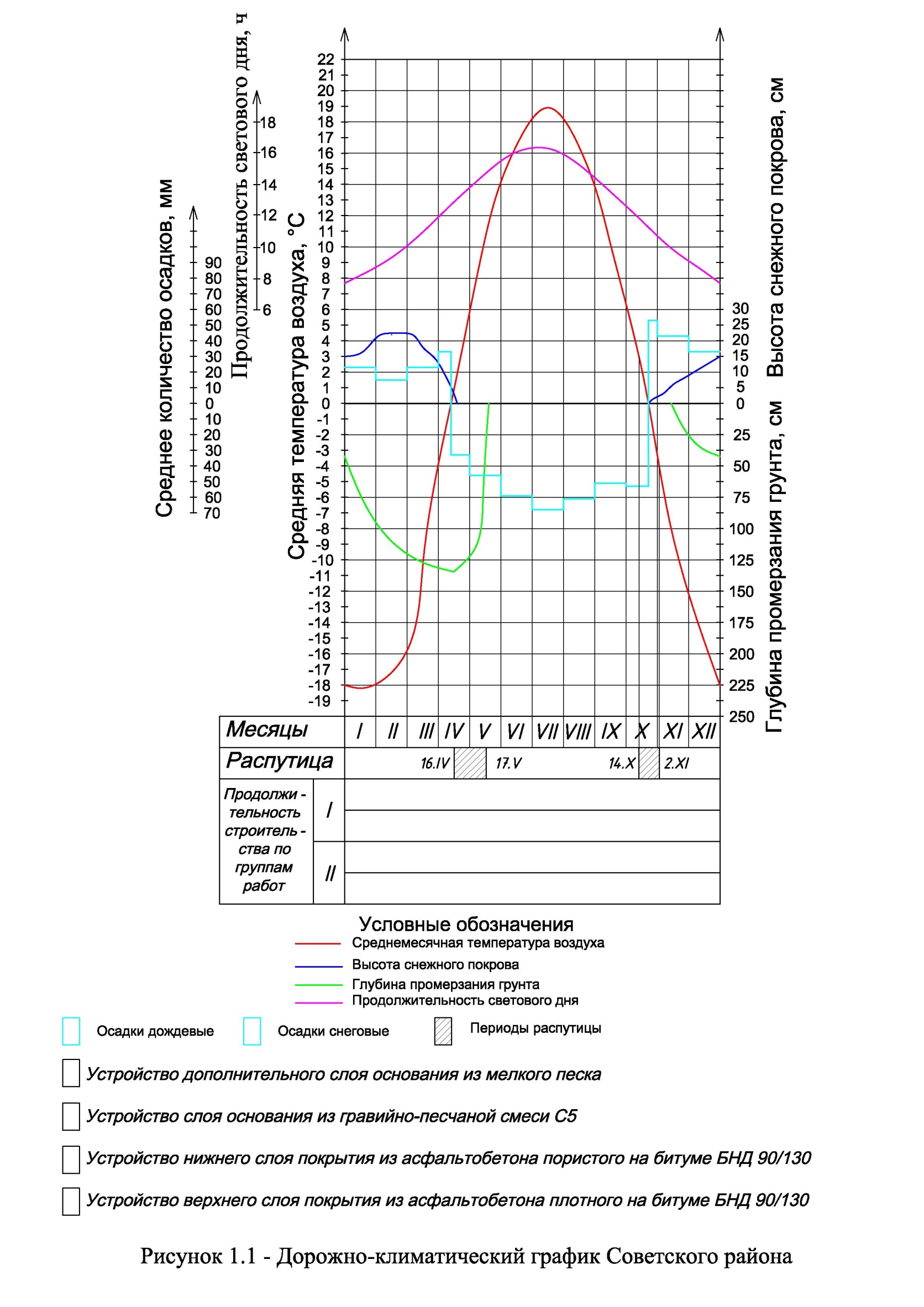

1.1.10 Дорожно-климатический график

Более подробно климат можно проследить на дорожно-климатическом графике Советского района (рисунок 1.1.), который составлен на основании таблиц со средними климатическими показателями, взятыми с метеостанции в городе Бийске, так как она являются ближайшей к району проектирования.

Таблица 1.1 - Средняя температура воздуха,

в градусах Цельсия

Месяц |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

год |

Средняя темпера-тура воздуха |

-18,2 |

-17,2 |

-10,4 |

0,9 |

10,6 |

16,5 |

18,9 |

16,4 |

10,2 |

2,2 |

-8,5 |

-15,2 |

0,5 |

Таблица 1.2 - Глубина промерзания грунта

в сантиметрах

Месяц |

11 |

12 |

1 |

2 |

3 |

4 |

Из максимальных на зиму |

||

Глубина промерзания, см |

3 |

37 |

72 |

110 |

127 |

134 |

сред. |

мин. |

макс. |

134 |

83 |

150 |

|||||||

Таблица 1.3 - Среднее количество осадков

в миллиметрах

Месяц |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

год |

Осадки |

23 |

15 |

23 |

33 |

46 |

59 |

68 |

61 |

51 |

53 |

43 |

33 |

453 |

Таблица 1.4 - Средняя декадная высота снежного покрова

в сантиметрах

Месяц |

10 |

11 |

12 |

1 |

2 |

||||||||||

Декада |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

Высота снежного покрова |

- |

- |

2 |

2 |

6 |

8 |

10 |

12 |

14 |

15 |

16 |

19 |

22 |

22 |

22 |

Продолжение таблицы 1.4

3 |

4 |

Наибольшая за зиму |

Место установки рейки |

||||||

1 |

2 |

3 |

1 |

2 |

3 |

сред. |

макс. |

мин. |

|

22 |

18 |

15 |

10 |

3 |

- |

29 |

52 |

6 |

открытое |

Таблица 1.5 - Средняя продолжительность светового дня

в часах

Месяц |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

Средняя продолжительность светового дня |

8,17 |

9,32 |

10,95 |

12,88 |

14,68 |

16,07 |

16,30 |

15,25 |

13,53 |

11,68 |

9,83 |

8,43 |

На основе табличных данных строится дорожно-климатический график Советского района.

Рисунок 1.1 – Дорожно-климатический график Советского района

1.1.11 Определение сроков распутицы

Основами для определения сроков строительства участка автомобильной дороги в Советском районе является дорожно-климатический график. На сроки строительства дорожной одежды существенно влияют климатические, природные и организационные факторы, такие как продолжительность весенней и осенней распутицы, количество дней пригодных для возведения земляного полотна, т.е. дней с температурой выше 0оС, количество праздничных и выходных дней, количество простоев по метеоусловиям, период времени затрачиваемый на ремонт, профилактику и обслуживание техники в период возведения земляного полотна, простои по организационным причинам и внутриобъектным переходам на другие места.

Рассчитаем период весенней распутицы по формулам (1.1) и (1.2):

Твн= Тв1+5/α, (1.1)

где Твн - начало весенней распутицы;

Тв1 - срок перехода температуры воздуха через 0ºС, определяется по дорожно-климатическому графику, 14.IV;

α – коэффициент оттаивания грунта (1,2 – 6,0), для Алтайского края принимаем α=3.

Твн=14.IV+5/3=16.IV.

Твк= Твн+(0,7·hпр)/ α, (1.2)

где Твк - конец весенней распутицы;

hпр – глубина промерзания, см.

Твк=16.IV+(0,7·134)/3=17.V.

Весенняя распутица продолжается с 16 апреля по 17 мая и составляет 31 день.

Определяем осеннюю распутицу по дорожно-климатическому графику. Продолжительность осенней распутицы равна разнице количества дней с колебаниями температуры от -4ºС до 3ºС. В моем случае она длится с 14 октября по 2 ноября и составляет 19 дней.

Определим число рабочих дней в строительном сезоне.

Дорожно-строительные работы производятся в период между окончанием весенней и началом осенней распутицы. Этот период составляет 150 дней. Количество праздничных и выходных дней подсчитываем по календарю. Принимаем шестидневную рабочую неделю. Число дней, отводимых на профилактику и ремонт машин, принимаем, ориентировочно, равным 4,5%; простои из-за организационных причин – 2,6%; количество рабочих дней из-за внутриобъектных переходов – 2% от количества календарных дней.

Возможный срок строительства земляного полотна определяем по формуле:

Тстр=Т – Тр – Тпр – Тм – Торг - Твм (1.3)

где Т–период времени между окончанием весенней и началом осенней распутицы;

Тр–срок ремонта оборудования;

Тпр–количество выходных и праздничных дней;

Тм–количество простоев по метеоусловиям;

Торг–количество простоев по организационным причинам;

Твм–внутриобъектные переходы.

Период времени между окончанием весенней и началом осенней распутицы Т определяем по календарю, Т=150 дней.

4,5% от Т составляет срок ремонта оборудования Тр.

Тр=0,045∙150=7 дней

Количество праздничных и выходных дней Тпр определяем по календарю на 2011 год, Тпр=21 день.

Количество простоев по метеоусловиям Тм определяем по формуле:

Тм=((Т – Тпр)·П)/100, (1.4)

где П – количество дождливых дней, %, принимаем по таблице (1.6).

Таблица 1.6 – Количество дождливых дней, %, при работе в грунтах

Дорожно-климатическая зона |

Глинистый и суглинистый грунты |

IV |

4 |

Тм=((150-21)·5)/100=5 дней.

Количество простоев по организационным причинам Торг определяем, как 2,6% от Т:

Торг=0,026∙150=4 дня.

Количество дней по внутриобъектным переходам Твм составляет 2% от Т:

Твм=0,02∙150 =3 дня.

Тстр =150-7-21-5-4-3=110 дней.

Таблица 1.7 - Продолжительность строительного сезона при строительстве дорожной одежды для IV дорожно-климатической зоны

Количество нерабочих дней |

Количество простоев по метеоусловиям |

Т |

Тстр |

|||

Выходные и праздничные дни |

Ремонт и профилактика |

Простой по организационным причинам |

Внутриобъектные переходы |

|||

21 |

7 |

4 |

3 |

5 |

150 |

110 |

Коэффициент сменности определяем по формуле (1.5):

Ксм=(Т1+Т2·2)/ (Т1+Т2) (1.5)

где Т1 – количество дней с одной сменой;

Т2 - количество дней с двумя сменами.

При шестидневной рабочей неделе продолжительность смены составляет 7 часов. Поэтому производить работы в две смены возможно при длине светового дня более 14 часов. Определяем по дорожно-климатическому графику такой период. Он продолжается с 5 мая по 8 сентября включительно. В этот промежуток времени попадает 98 рабочих дней. В оставшиеся 12 дней работы производят в одну смену. Исходя из этого вычисляем коэффициент сменности:

Ксм=(12+98∙2)/(12+98)=1,9.

1.2 Конструкция дорожной одежды и объемы работ

1.2.1 Конструкция дорожной одежды

Автомобильная дорога относится к II категории. В соответствии с этим назначаются геометрические размеры земляного полотна и дорожной одежды. Конструкция дорожной одежды состоит из четырех слоев. Грунт земляного полотна – суглинок легкий.

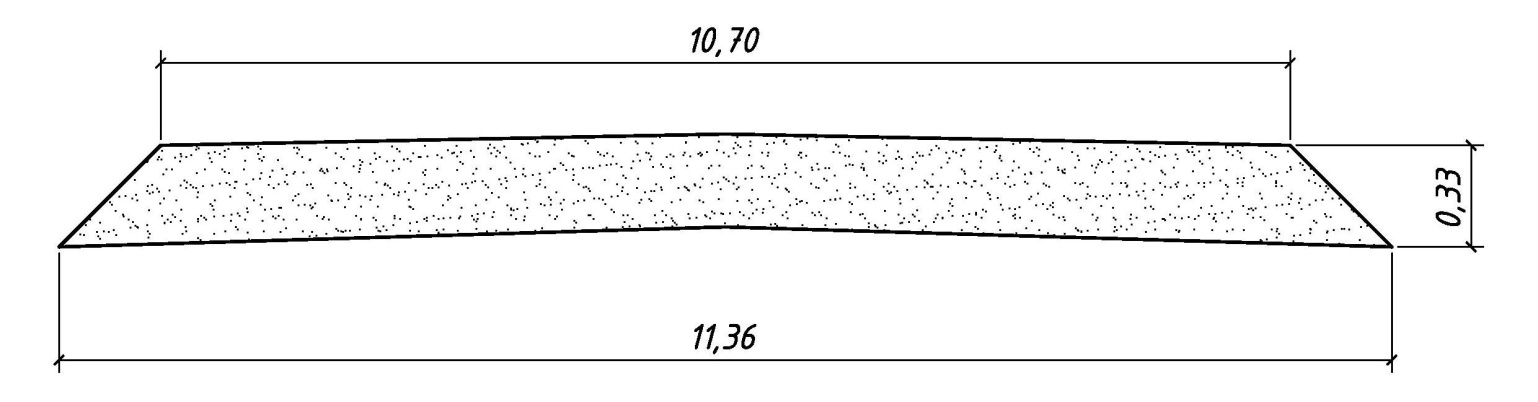

Дополнительный слой основания – песок мелкий по ГОСТ 8736-93, толщина слоя 33 см, материал доставляется из карьера К-2.

Слой основания – гравийно-песчаная смесь С5 по ГОСТ 25607-94, толщина слоя 30 см, материал доставляется из карьера К-1.

Нижний слой покрытия – пористый асфальтобетон на битуме БНД 90/130 из горячей крупнозернистой щебеночной смеси II марки по ГОСТ 9128-2009, толщина слоя 7 см, материал доставляется с базы.

Верхний слой покрытия – плотный асфальтобетон на битуме БНД 90/130 из горячей мелкозернистой щебеночной смеси типа А I марки по ГОСТ 9128-2009, толщина слоя 4 см, материал доставляется с базы.

Также в конструкцию дорожной одежды входят: присыпная обочина, отсыпающаяся вровень с верхним слоем основания, и укрепление обочин щебеночно-песчаной смесью С6 по ГОСТ 25607-94 слоем толщиной 7 см на ширину 2,0 м, с разливом битума в количестве 2,5 л/м2.

Конструкция дорожной одежды приведена на рисунке (1.2).

|

Рисунок 1.2 – Конструкция дорожной одежды |

1.2.2 Объемы работ

Объемы работ по строительству дорожной одежды определяются объемами конструктивных слоев дорожной одежды.

Объем материалов в уплотненном состоянии определяется по формулам:

V=В∙h∙L, м3 (1.6)

где В – средняя ширина конструктивного слоя, м;

h – толщина слоя, м;

L – длина расчетного участка, 1000 м.

Объем присыпной обочины определяется по формуле:

V=S∙L, м3 (1.7)

где S – площадь сечения присыпной обочины, м2.

Объем дополнительного слоя основания из мелкого песка определяем по формуле (1.6) в соответствии с рисунком (1.3).

Рисунок 1.3 – Дополнительный слой основания

V=(10,70+11,36)/2∙0,33∙1000=3639,90 (м3).

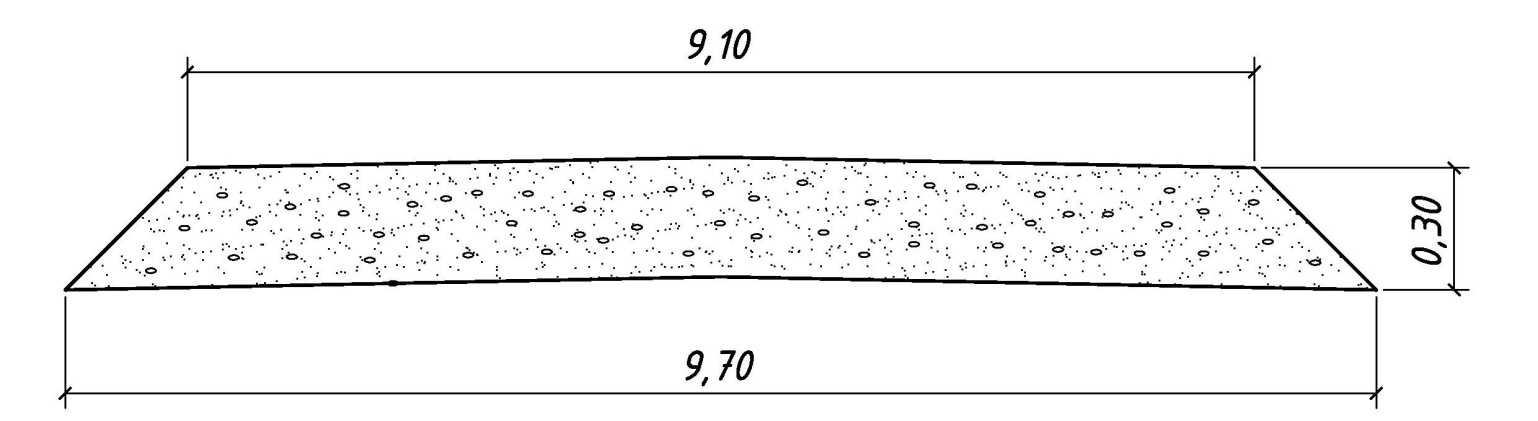

Объем слоя основания гравийно-песчаной смеси С5 определяем по формуле (1.6) в соответствии с рисунком (1.4).

Рисунок 1.4 –Слой основания

V=(9,10+9,70)/2∙0,30∙1000=2820,00 (м3).

Объем нижнего слоя покрытия из пористого асфальтобетона определяем по формуле (1.6) в соответствии с рисунком (1.5).

Рисунок 1.5 – Нижний слой покрытия

V=8,50∙0,07∙1000=595,00 (м3).

Объем верхнего слоя покрытия из плотного асфальтобетона определяем по формуле (1.6) в соответствии с рисунком (1.6).

Рисунок 1.6 – Верхний слой покрытия

V=8,50∙0,04∙1000=340,00 (м3).

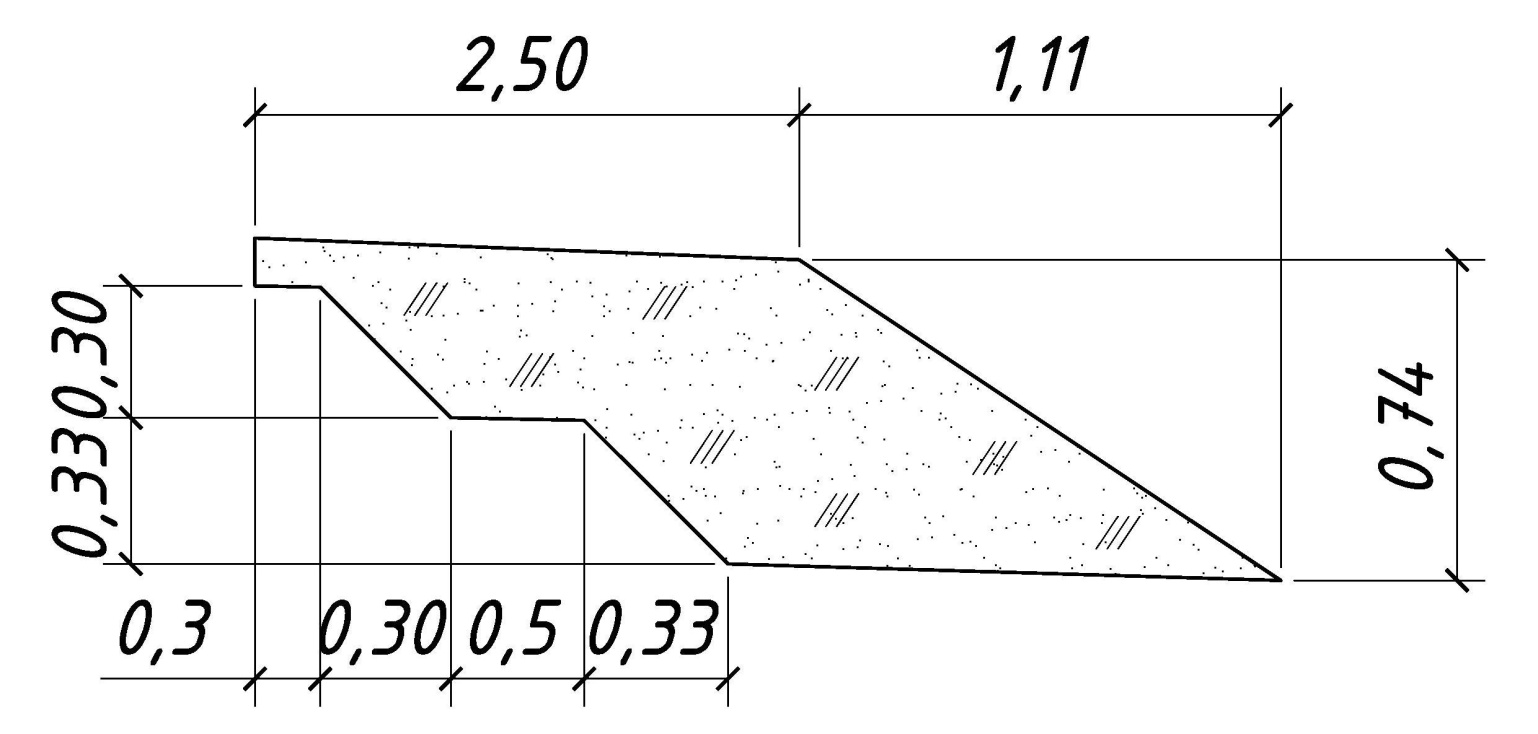

Объем присыпных обочин определяем по формуле (1.7), дополнительно умножая результат вычисления на 2, т. к. две обочины. Площадь сечения присыпной обочины определяем в соответствии с рисунком (1.7).

Рисунок 1.7 – Присыпная обочина

S=3,61∙0,74-1,11∙0,74/2-0,3∙0,63-0,3∙0,3/2-0,3∙0,33-0,5∙0,33-0,33∙0,33/2=1,71 (м2);

V=2∙1,71∙1000=3420,00 (м3).

Объем укрепленной части обочины определяем по формуле (1.6) в соответствии с рисунком (1.8). Результат умножается на 2.

Рисунок 1.8 – Укрепление обочин

V=2∙2,0∙0,07∙1000=280,00 (м3).

Результаты вычисления объемов работ по строительству конструктивных слоев дорожной одежды сводятся в таблицу (1.7).

Таблица 1.7 – Объемы работ по строительству дорожной одежды

Наименование слоя |

Размеры слоя |

Объем |

||||

Ед. изм. |

Количество |

|||||

Толщина, см |

Средняя ширина, м |

Длина, м |

На 1 км |

На участок дороги |

||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Верхний слой покрытия - асфальтобетон плотный горячий на БНД 90/130 (ГОСТ 9128-2009) |

4 |

8,50 |

11000 |

м3 |

340,00 |

3740,00 |

Нижний слой покрытия - асфальтобетон пористый горячий на БНД 90/130 (ГОСТ 9128-2009) |

7 |

8,50 |

11000 |

м3 |

595,00 |

6545,00 |

Слой основания - гравийно –песчаная смесь С5 (ГОСТ 25607-94) |

30 |

9,40 |

11000 |

м3 |

2820,00 |

31020,00 |

Дополнительный слой основания - песок мелкий (ГОСТ 8736-93) |

33 |

11,03 |

11000 |

м3 |

3639,90 |

40038,90 |

Укрепление обочин - щебеночно-песчаная смесь С6 (ГОСТ 25607-94) с розливом битума в количестве 2,5 л/м2 |

7 |

2,0- |

11000 |

м3 |

280,00 |

1540,00 |

Присыпные обочины - суглинок легкий |

- |

- |

11000 |

м3 |

3420,00 |

37620,00 |

1.3 Потребность в дорожно-строительных материалах и требования к ним

1.3.1 Потребность в дорожно-строительных материалах

Потребность материалов по слоям рекомендуется определять по геометрическому объему конструктивного слоя с учетом плотности материала и потерь его при погрузке, выгрузке, транспортировке и при производстве работ.

Потребность в каменных дорожно-строительных материалов определяем по формуле:

Q=V∙kу∙kпот, м3 (1.8)

где: V – объем материала, м3;

kу – коэффициент запаса на уплотнение (для грунта земляного полотна – 1,05, для песка – 1,1, для гравийно-песчаной смеси С5 – 1,3, для щебеночно-песчаной смеси С6 – 1,3);

kпот – коэффициент потерь, kпот = 1,03.

Потребность в асфальтобетонной смеси определяем по формуле:

Q=V∙γ∙ kпот, т (1.9)

где: V – объем асфальтобетона, м3;

γ – плотность асфальтобетонной смеси после уплотнения, т/ м3, (для пористого асфальтобетона – 2,3 т/м3, для плотного асфальтобетона – 2,4 т/ м3);

kпот – коэффициент потерь – 1,03.

Потребность в жидком битуме определяется по формуле:

Q=q∙b∙L, л (1.10)

где q – расход битума, л/м2;

b – ширина обрабатываемой полосы, м;

L – длина расчетного участка, 1000 м.

Потребность в песке мелком для дополнительного слоя основания определяем по формуле (1.8):

Q=3639,90∙1,1∙1,03=4124,01 (м3).

Потребность в воде составляет 5 м3 на каждые 100 м3 материала дополнительного слоя основания:

Q=0,05∙4124,01 = 206,20 м3.

Потребность в гравийно-песчаной смеси С5 для слоя основания определяем по формуле (1.8):

Q=2820,00∙1,3∙1,03=3775,98 (м3).

Потребность в воде составляет 7 м3 на каждые 100 м3 материала слоя основания:

Q=0,07∙3775,98 = 264,32 м3.

Потребность в пористой асфальтобетонной смеси для нижнего слоя покрытия определяем по формулам (1.9):

Q=595,00∙2,3∙1,03=1409,56 (т).

Потребность в битуме СГ 70/130 для подгрунтовки определяется по формуле (1.10):

Q=0,8∙8,5∙1000=6800 (л) = 6,80 м3.

Потребность в плотной асфальтобетонной смеси для верхнего слоя покрытия определяем по формуле (1.9):

Q=340,00∙2,4∙1,03=840,48 (т).

Потребность в битуме СГ 70/130 для подгрунтовки определяется по формуле (1.10):

Q=0,3∙8,5∙1000=2550 (л) = 2,55 м3.

Потребность в суглинке легком для устройства присыпных обочин определяем по формуле (1.8):

Q=3420,00∙1,05∙1,03=3698,42 (м3).

Потребность в щебеночно-гравийной смеси С6 для укрепления обочин определяем по формуле (1.8):

Q=280,00∙1,3∙1,03=374,92 (м3).

Потребность в битуме СГ 70/130 для укрепления щебеночно-песчаной смеси определяется по формуле (1.10):

Q=2,5∙2∙2,0∙1000=2550 (л) = 10,00 м3.

Потребность в материалах на всю дорогу получаем умножением потребности на 1 км на протяженность дороги (11 км).

По завершении подсчетов потребности материалов на каждый конструктивный слой дорожной одежды составляется сводная таблица, в которую заносят все полученные данные по потребности в дорожно-строительных материалах.

Таблица 1.8 – Потребность в дорожно-строительных материалах

Наименование конструктивного слоя |

Вид материала в слое |

Потребность в материале в слое |

|||

Ед изме-рения |

Всего на участок |

На 1 км |

На захватку |

||

1 |

2 |

3 |

4 |

5 |

6 |

Верхний слой покрытия |

Асфальтобетонная смесь плотная на БНД 90/130 |

т |

9245,28 |

840,48 |

|

Битум СГ 70/130 |

м3 |

28,05 |

2,55 |

|

|

Нижний слой покрытия |

Асфальтобетонная смесь пористая на БНД 90/130 |

т |

15505,16 |

1409,56 |

|

Битум СГ 70/130 |

м3 |

74,80 |

6,80 |

|

|

Слой основания |

Гравийно-песчаная смесь С5 |

м3 |

41535,78 |

3775,98 |

|

Вода |

м3 |

2907,52 |

264,32 |

|

|

Дополнительный слой снования |

Песок мелкий |

м3 |

45364,11 |

4124,01 |

|

Вода |

м3 |

2268,20 |

206,20 |

|

|

Укрепление обочин |

Щебеночно-песчаная смесь С6 |

м3 |

4124,12 |

374,92 |

|

Битум СГ 70/130 |

м3 |

110,00 |

10,00 |

|

|

Присыпка обочин |

Суглинок легкий |

м3 |

40682,62 |

3698,42 |

|

1.3.2 Требования к дорожно-строительным материалам

1.3.2.1 Требования к песку

Песок мелкий II класса должен соответствовать требованиям ГОСТ 8736-93 «Песок для строительных работ. Технические условия».

Модуль крупности должен соответствовать значениям таблицы (1.9).

Таблица 1.9 – Модуль крупности песка

Группа песка |

Модуль крупности Мк |

Мелкий |

свыше 1,5 до 2,0 |

Полный остаток песка на сите с сеткой № 063 должен соответствовать значениям, указанным в таблице (1.10).

Таблица 1.10 – Полный остаток на сите

в процентах по массе

Группа песка |

Полный остаток на сите № 063 |

Мелкий |

свыше 10 до 30 |

Примечание. Допускается отклонение полного остатка на сите № 063 от вышеуказанных, но не более чем на +/-5%.

Содержание зерен крупностью св. 10,5 и менее 0,16 мм не должно превышать значений, указанных в таблице (1.11).

Таблица 1.11 – Предельные содержания зерен

в процентах по массе, не более

Класс и группа песка |

Содержание зерен крупностью |

||

Св. 10 мм |

Св. 5 мм |

Менее 0,16 мм |

|

Мелкий II класса |

0,5 |

10 |

20 |

Содержание в песке пылевидных и глинистых частиц, а также глины в комках не должно превышать значений, указанных в таблице (1.12).

Таблица 1.12 – Содержание пылевидных и глинистых частиц

в процентах по массе, не более

Класс и группа песка |

Содержание пылевидных и глинистых частиц |

Содержание глины в комках |

||

в песке природном |

в песке из отсевов дробления |

в песке природном |

в песке из отсевов дробления |

|

Мелкий II класса |

5 |

10 |

0,5 |

2 |

Пески из отсевов дробления в зависимости от прочности горной породы и гравия разделяют на марки. Изверженные и метаморфические горные породы должны иметь предел прочности при сжатии не менее 60 МПа, осадочные породы - не менее 40 МПа.

Марка песка из отсевов дробления по прочности должна соответствовать указанной в таблице (1.13).

Таблица 1.13 – Марки песка

Марка по прочности песка из отсевов дробления |

Предел прочности при сжатии горной породы в насыщенном водой состоянии, МПа, не менее |

Марка гравия по дробимости в цилиндре |

1400 |

140 |

- |

1200 |

120 |

- |

1000 |

100 |

Др8 |

800 |

80 |

Др12 |

600 |

60 |

Др16 |

400 |

40 |

Др24 |

Примечание - Допускается, по согласованию изготовителя с потребителем, поставка песка класса II из осадочных горных пород с пределом прочности на сжатие менее 40 МПа, но не менее 20 МПа.

Допускается поставка смеси природного песка и песка из отсевов дробления при содержании последнего не менее 20% по массе, при этом качество смеси должно удовлетворять требованиям стандарта к качеству песков из отсевов дробления.

Песок не должен содержать посторонних засоряющих примесей.

1.3.2.2 Требования к гравийно-песчаной смеси и щебеночно-песчаной смеси

Гравийно-песчаная смесь С5 и щебеночно-песчаная смесь С6 должны отвечать требованиям ГОСТ 25607-94 «Смеси щебеночно-гравийно-песчаные для покрытий и оснований автомобильных дорог и аэродромов. Технические условия».

Щебень по зерновому составу, прочности, морозостойкости, содержанию зерен пластинчатой (лещадной) и игловатой формы, содержанию пылевидных и глинистых частиц, глины в комках и содержанию дробленых зерен в щебне из гравия, устойчивости структуры щебня против распадов должен соответствовать требованиям ГОСТ 8267. Марка по дробимости щебня из осадочных горных пород не должна быть ниже 300.

Кроме того, щебень из изверженных и метаморфических пород марки по дробимости 600 и ниже, из осадочных пород марки 400 и ниже, щебень из гравия марки 600 и ниже характеризуют показателями пластичности и водостойкости.

Марка щебня по пластичности должна соответствовать требованиям, указанным в таблице (1.14).

Таблица 1.14 – Марка щебня по пластичности

Марка по пластичности |

Число пластичности |

Пл1 |

До 1 включ |

Пл2 |

Св. 1 до 5 |

Пл3 |

" 5 " 7 |

Марка щебня по водостойкости должна соответствовать требованиям, указанным в таблице (1.15).

Таблица 1.15 – Марка щебня по водостойкости

Марка по водостойкости |

Потеря массы при испытании, % |

В1 |

До 1 включ. |

В2 |

Св. 1 до 3 |

Зерновой состав смесей должен соответствовать требованиям, указанным в таблице (1.16).

Таблица 1.16 – Зерновой состав смесей

в процентах по массе

Но- мер смеси |

Наиболь- ший размер зерен (Д) |

Полный остаток на ситах размером, мм |

||||||||||||

|

|

120 |

80 |

40 |

20 |

10 |

5 |

2,5 |

0,63 |

0,16 |

0,05 |

|||

Смеси для оснований (непрерывная гранулометрия) |

||||||||||||||

С5 |

80 |

0-2 |

0-15 |

10-35 |

20-50 |

30-65 |

40-75 |

50-85 |

70-90 |

90-95 |

95-100 |

|||

С6 |

40 |

- |

0-5 |

0-20 |

40-60 |

60-80 |

70-85 |

75-85 |

85-95 |

93-97 |

95-100 |

|||

Примечания. Допускается использование смесей: С3-С11 - для устройства дополнительных слоев оснований; С4-06 - для укрепления обочин автомобильных дорог. |

||||||||||||||

Марка по пластичности смесей, определяемая на зернах размером менее 0,63 мм, входящих в состав смесей, должна соответствовать требованиям, указанным в таблице (1.14).

Содержание пылевидных и глинистых частиц (размером менее 0,05 мм) в готовых смесях должно соответствовать требованиям, указанным в таблице 3. При этом содержание глины в комках от общего количества пылевидных и глинистых частиц в готовых смесях должно быть, в процентах по массе, не более:

20 - для оснований.

Допускается недостаток частиц размером менее 0,05 мм дополнять путем смешения непосредственно на дороге с суглинками, пылеватыми песками и отходами промышленного производства (золошлаковыми смесями, фосфогипсом, нефелиновыми шламами и другими).

Щебень и гравий, входящие в состав смесей, по прочности морозостойкости и устойчивости структуры щебня против распадов должны соответствовать требованиям ГОСТ 8267. Допускается применение в смесях щебня из двух и более разновидностей горных пород. Кроме того, щебень и гравий, входящие в состав смесей, характеризуют показателями водостойкости, указанными в таблице (1.15).

Допускается в смесях применение щебня из двух и более разновидностей горных пород.

Обеспеченность установленных стандартом значений показателей качества щебня, гравия и готовых смесей по зерновому составу (содержанию зерен размером менее наименьшего номинального размера и более наибольшего номинального размера) и содержанию пылевидных и глинистых частиц должно быть не менее 95%.

Песчано-гравийные смеси не должны содержать засоряющих включений.

1.3.2.3 Требования к асфальтобетонным смесям

Плотная и пористая асфальтобетонные смеси должны удовлетворять требованиям ГОСТ 9128-2009 «Смеси асфальтобетонные дорожные и аэродромные и асфальтобетон. Технические условия».

Зерновые составы минеральной части смесей и асфальтобетонов должны соответствовать установленным в таблице (1.17) - для нижних слоев покрытий, и в таблице (1.18) - для верхних слоев покрытий.

Таблица 1.17 – Зерновой состав асфальтобетонных смесей для нижнего слоя покрытия

в процентах по массе

Вид и тип смесей и |

Размер зерен, мм, мельче |

||

асфальтобетонов |

5,0 |

0,63 |

0,071 |

Плотные типа А |

От 40 до 50 |

От 12 до 50 |

От 4 до 10 |

Пористые |

» 40 » 60 |

» 10 » 60 |

» 0 » 8 |

Таблица 1.18 – Зерновой состав асфальтобетонных смесей для верхнего слоя покрытия

в процентах по массе

Вид и тип смесей и асфальтобетонов |

Размер зерен, мм, мельче |

|||||||||

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,14 |

0,071 |

|

Горячие плотные типаА |

90-100 |

75-100 |

62-100 |

40-50 |

28-38 |

20-28 |

14-20 |

10-16 |

6-12 |

4-10 |

Таблица 1.19 – Прочностные характеристики плотных смесей

Наименование показателя |

Значения для плотных асфальтобетонов I марки в IV дорожно-климатической зоне |

Предел прочности при сжатии при температуре 50 °С, МПа, не менее, для асфальтобетонов плотных типа А |

1,1 |

Предел прочности при сжатии при температуре 20 °С для асфальтобетонов всех типов, МПа, не менее |

2,5 |

Предел прочности при сжатии при температуре 0 °С для асфальтобетонов всех типов, МПа, не более |

13,0 |

Водостойкость, не менее: плотных асфальтобетонов |

0,85 |

Водонасыщение плотных асфальтобетонов из горячих смесей должно соответствовать указанному в таблице (1.20).

Таблица 1.20 – Водонасыщение плотных смесей

в процентах по объему

Вид и тип асфальтобетонов |

Значение для |

|

образцов, отформованных из смеси |

вырубок и кернов готового покрытия, не более |

|

Плотные типа А |

От 2,0 до 5,0 |

5,0 |

Пористость минеральной части асфальтобетонов из горячих смесей должна быть, %, не более:

плотных типа А...............................19;

пористых..........................................23.

Показатели физико-механических свойств пористых асфальтобетонов из горячих смесей должны соответствовать указанным в таблице (1.21).

Таблица 1.21 – Прочностные характеристики пористых смесей

Наименование показателя |

Значение для пористых асфальтобетонов II марки |

|

Предел прочности при сжатии при температуре 50°С, МПа, не менее |

0,5 |

|

Водостойкость, не менее |

0,6 |

|

Водостойкость при длительном водонасыщении, не менее |

0,5 |

|

Водонасыщение, % по объему |

Св. 5,0 до 10,0 |

|

Температура горячих смесей при отгрузке потребителю в зависимости от показателей битумов должна соответствовать указанным в таблице (1.22).

Таблица 1.22 – Температура асфальтобетонных смесей

Вид смеси |

Температура смеси, °С, в зависимости от показателя битума |

|||||||

глубины проникания иглы 0,1 мм при 25°С, мм |

условной вязкости по вискозиметру с отверстием 5 мм при 60 °С, с |

|||||||

40-60 |

61-90 |

91-130 |

131-200 |

201-300 |

70-130 |

131-200 |

||

Горячая |

От 150 до 160 |

От 145 до 155 |

От 140 до 150 |

От 130 до 140 |

От 120 до 130 |

- |

От 110 до 120 |

|

Смеси должны выдерживать испытание на сцепление битумов с поверхностью минеральной части.

Смеси должны быть однородными. Однородность горячих смесей оценивают коэффициентом вариации предела прочности при сжатии при температуре 50 °С. Коэффициент вариации должен соответствовать указанному в таблице (1.23).

Таблица 1.23 – Значения коэффициента вариации

Наименование показателя |

Значение коэффициента вариации для смесей марки |

|

I |

II |

|

Предел прочности при сжатии при температуре 50 °С |

0,16 |

0,18 |

Водонасыщение |

0,15 |

0,15 |

1.4 Транспортная схема доставки материалов

На транспортной схеме приводят изображение трассы автомобильной дороги, на которой будет устраиваться дорожная одежда, все объекты производственной базы, задействованные в производстве и поставке дорожно-строительных материалов на строящийся объект с указанием расстояния от них объекта строительства. Схема доставки дорожно-строительных материалов приведена на рисунке (1.9).

|

Рисунок 1.9 – Транспортная схема доставки материалов |

1.5 Технология и организация подготовительных работ

Перед началом строительства дорожных оснований необходимо выполнить подготовительные работы, связанные с подготовкой земляного полотна. При этом необходимо осуществить планировочные работы для выравнивания и придания поперечного уклона. Тем самым устранить имеющиеся дефекты земляного полотна. Эти работы проводятся после того, как грунт просохнет и достигнет оптимальной влажности. После окончания строительства земляного полотна могло происходить движение транспорта, что могло вызвать нарушение поверхности, поэтому необходимо проводить доуплотнение, а иногда дополнительное укрепление грунта. В основном дорожную одежду строят на следующий год после возведения земляного полотна, за это время при насыщении водой и замерзании зимой пылеватые пористые грунты несколько раз разуплотняются.

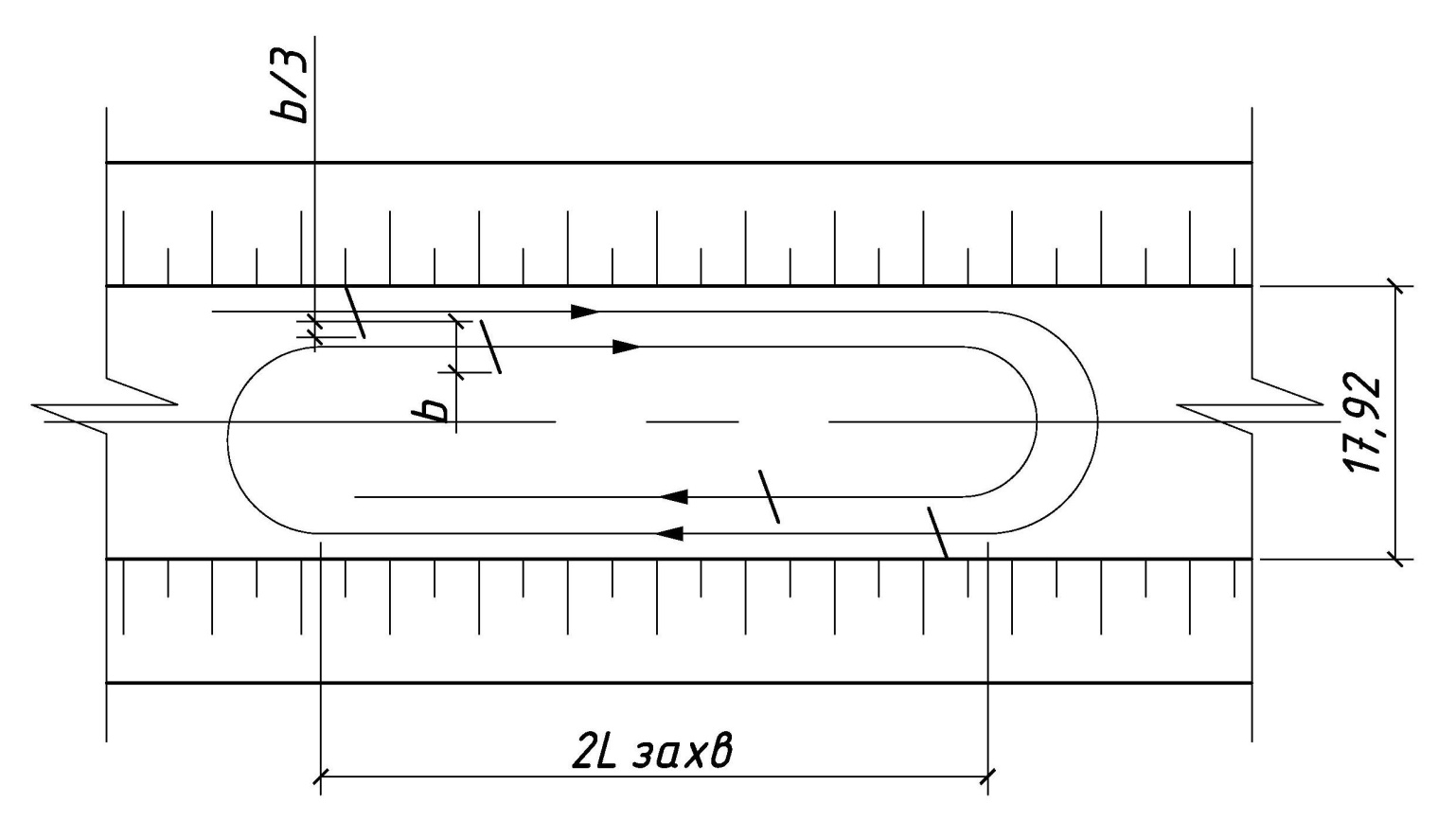

Движение по полотну автомобилей несколько способствует уплотнению грунтов. Но с другой стороны вызывает образование колеи. В результате необходимо проведения планировочных работ и создания в дальнейшем ровного поперечного уклона покрытия. Эти работы производятся автогрейдером при достижении оптимальной влажности грунта. Планировку ведут круговыми проходками, причем длина захватки должна быть равна двойной длине последующих захваток. Так как подготовительные работы могут выполняться за одну смену ввиду их малой трудоемкости.

Планировочные работы выполняются автогрейдером после того, как грунт подсохнет и достигнет оптимальной влажности. Автогрейдер осуществляет круговые проходы по захватке от бровки земляного полотна к оси с перекрытием полос на 1/3 ширины отвала. Схема движения автогрейдера при проведении планировочных работ автогрейдером и траектории его движении по захватке представлены на рисунке (1.10).

Рисунок 1.10 – Схема движения автогрейдера при планировке земляного полотна

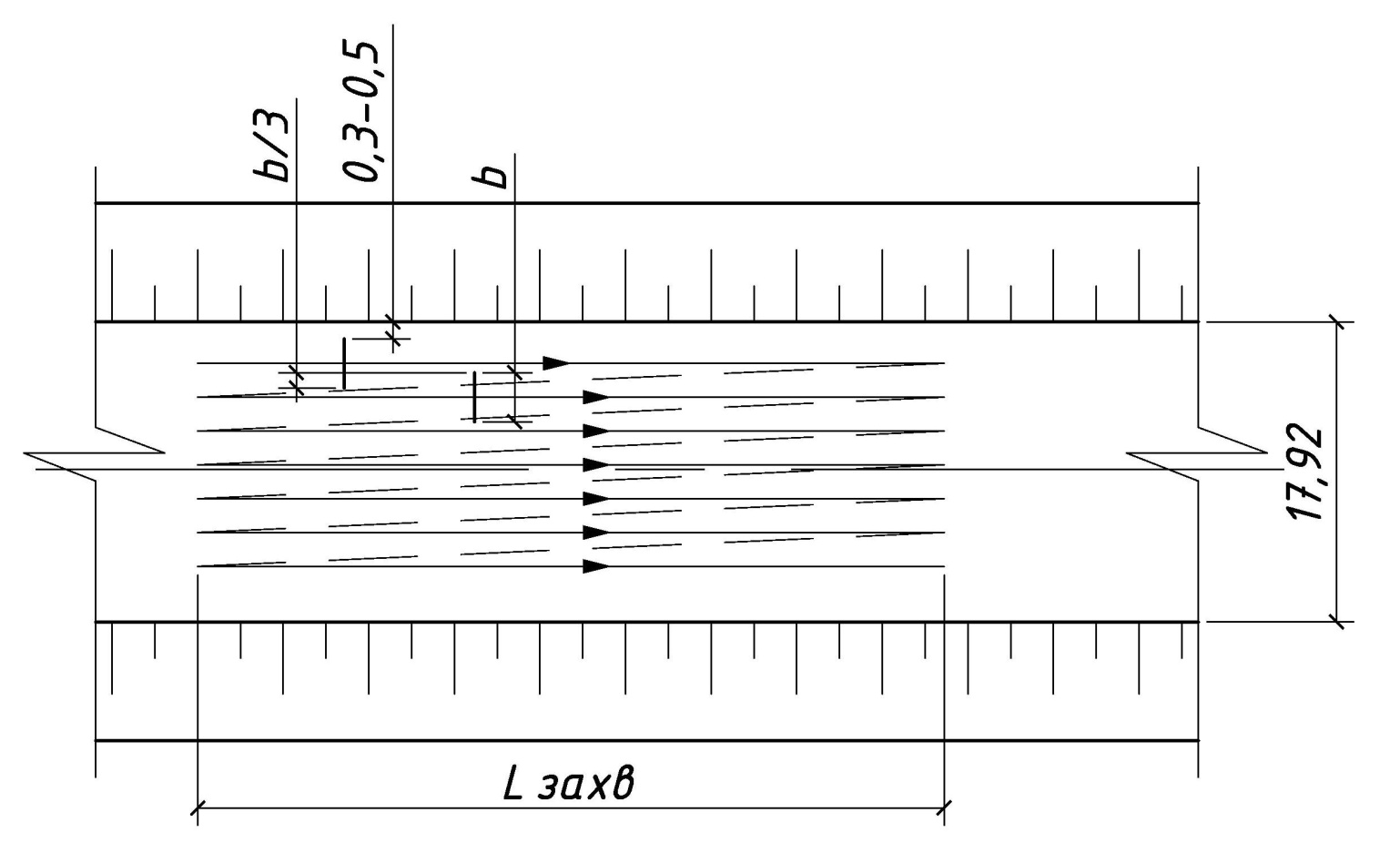

Доуплотнение грунта осуществляют 16-30-тонными пневмокатками, особенно важно провести уплотнение непосредственно проезжей части для обеспечения ровности и прочности покрытия. Доуплотнение производят челночными проходками катков, начиная от бровок земляного полотна с отступлением от них 0,3-0,5 м каждый следующий проход делают ближе к оси дороги на 2/3 уплотняемой полосы. После прохода катков остаются неровности, которые заглаживаются 2-3 проходами автогрейдеров и при необходимости доуплотняются двух или трёх вальцовыми катками массой не менее 8-10 т.

Рисунок 1.11 – Схема движения катка при уплотнении земляного полотна

1.6 Устройство временных дорог, съездов

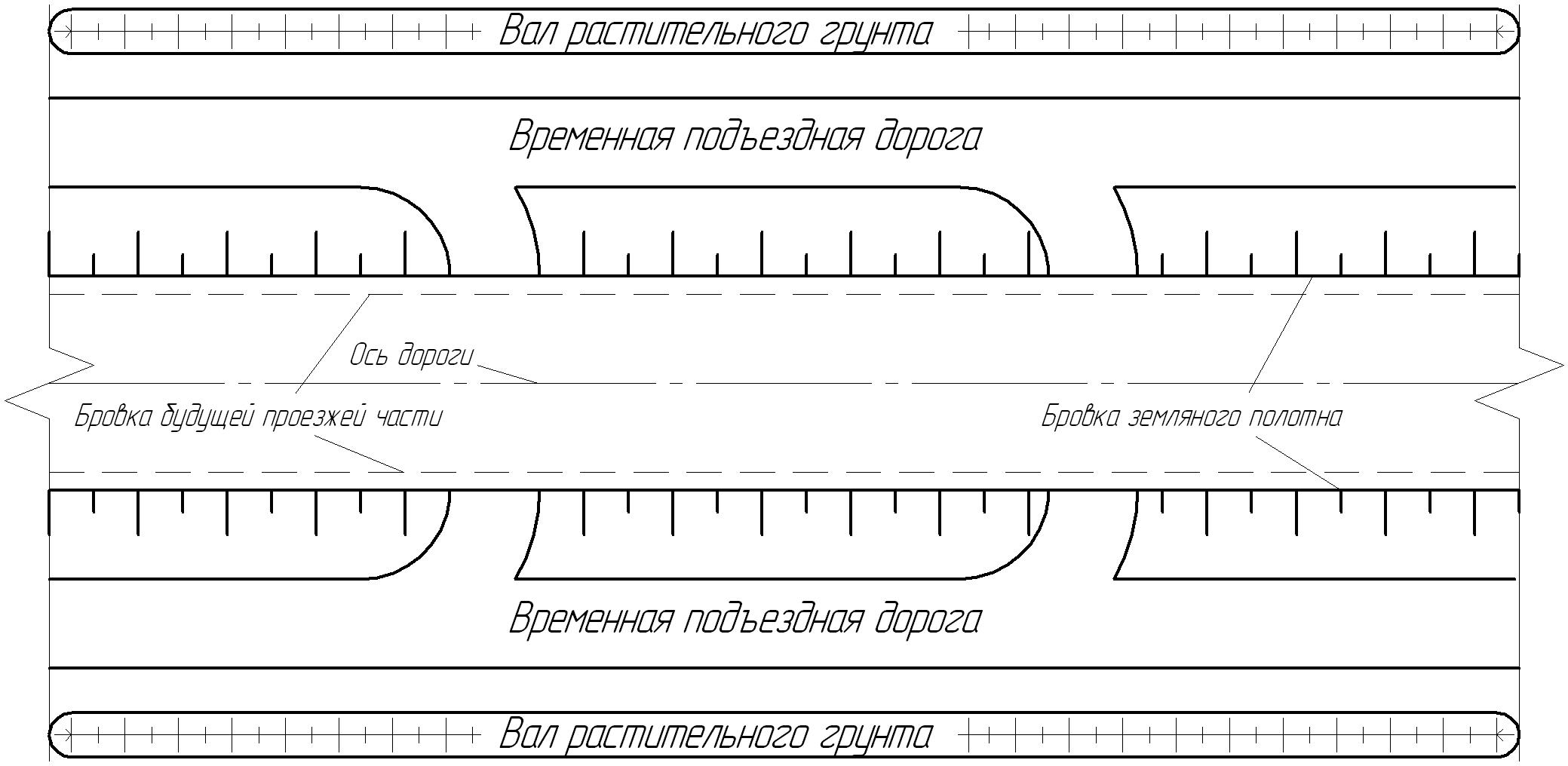

Временные дороги и съезды устраивают для подвоза на строящийся объект дорожно-строительных материалов и для подъезда строительного транспорта на захватку. Временные дороги необходимы для доставки материалов от базы или от карьера до объекта строительства, а съезды нужны для подъёма строительного транспорта на земляное полотно. Временные дороги устраивают путем расчистки полосы под временную дорогу от растительного грунта и прочих препятствий движению строительного транспорта на ширину, необходимую для проезда строительной техники с максимальными габаритами. Временные съезды устраивают из местного грунта в конце каждой захватки с уклоном и шириной присыпаемой насыпи, обеспечивающим безопасное движение строительного транспорта по насыпи и минимальные трудозатраты при возведении временных съездов. Уклон должен быть не более 100‰, ширина съездов 4,5 – 5,0 м.

Схема временных дорог и съездов приведена на рисунке (1.11).

Рисунок 1.12 – Устройство временных дорог и съездов