Жуков ОФХППТЭ-лабы

.pdf

Министерство образования и науки Российской Федерации

ГОУ ВПО «Алтайский государственный технический университет им. И.И.Ползунова»

Е.Б. Жуков, К.В. Меняев

Методические указания к лабораторным работам по дисциплине

“Основы физико-химических процессов производства тепловой энергии ”

для студентов специальности 140502 «Котло- и реакторостроение»

Теория горения

Анализ энергетических топлив

Барнаул 2010

УДК 621.016 (075.5)

Жуков Е.Б., Меняев К.В. Теория горения: Методические указания к лабораторным работам по дисциплине “Основы физико-химических процессов производства тепловой энергии” для студентов специальности 140502 «Котло- и реакторостроение» /Алтайский государственный технический университет им. И.И.Ползунова. – Барнаул: Издательство АлтГТУ, 2010. - с.52

Рассмотрены методы контроля качества твёрдого органического топлива на электростанциях, и некоторые виды испытаний энергетических топлив, широко используемые для контроля и исследования топочных процессов.

Рассмотрены и одобрены на заседании кафедры “Котло- и реакторостроение”, 2010г.

2

|

Содержание |

|

Введение |

|

4 |

Отбор и подготовка проб для лабораторных испытаний |

4 |

|

Работа №1. Ситовый метод определения гранулометрического |

|

|

состава топливной пыли. |

7 |

|

Работа №2. Определение содержания влаги в топливе. |

16 |

|

Работа №3. Определение зольности топлива. |

26 |

|

Работа №4. |

Определение выхода летучих веществ. |

31 |

Работа №5. |

Определение удельной теплоты сгорания топлива. |

36 |

Работа №6. |

Исследование процессов сушки, выхода летучих и |

|

горения топлива на установке «механотрон». |

48 |

|

Литература |

51 |

|

3

ВВЕДЕНИЕ

Контроль качества сжигаемого топлива, как и точный учет его расхода, является важнейшей частью работы по обеспечению надежности

иэкономичности котельных установок тепловых электростанций.

Всовременных условиях особое значение приобретает экономия топлива. Учитывая, что тепловые электростанции и котельные потребляют более половины добываемого в стране топлива, становится особенно важной задача повышения экономичности его использования. Решение этой проблемы осуществляется целым комплексом мероприятий, связанных с подготовкой и сжиганием топлива, контролем за режимом работы оборудования и наладкой работы оборудования. При этом контроль за качеством сжигаемого топлива приобретает особенное значение.

Предлагаемые в настоящем методическом пособии лабораторные работы призваны познакомить студентов с современными методами анализа и определения важнейших технических характеристик топлива.

Без знания этих характеристик невозможны проектирование, наладка

иэксплуатация котельных установок. Поэтому все современные электростанции и крупные котельные имеют лаборатории, где в ходе эксплуатации ведется непрерывный контроль за характеристиками сжигаемого топлива.

К контролю качества топлива предъявляются жесткие требования, определяемые ГОСТами.

Предлагаемые лабораторные работы знакомят студентов с методами определения характеристик, с которыми чаще всего приходится сталкиваться при проектировании, эксплуатации и наладке котлов.

ОТБОР И ПОДГОТОВКА ПРОБ ДЛЯ ЛАБОРАТОРНЫХ ИСПЫТАНИЙ

Осредненные характеристики топлива.

Ископаемые угли по своему составу неоднородны. Их состав меняется как по площади месторождения, так и по высоте разреза угленосного слоя.

Конструкция парогенератора существенно зависит от теплотехнических характеристик сжигаемого топлива. Проектирование экономичного и надежно работающего парогенератора возможно только на топливо с конкретными теплотехническими характеристиками. При проектировании парогенератора используются средние по месторождению характеристики топлива с учетом влияния максимальных отклонений

4

характеристик от расчетных (средних) на надежность и экономичность работы парогенератора.

Характеристики топлива, поступающего на электростанцию, могут колебаться в широких пределах во времени. Для наладки работы парогенератора, а также для оценки экономичности его эксплуатации, необходимо знание средних характеристик топлива за отдельные промежутки времени.

Получение представительных (средних) характеристик топлива обеспечивается правильным отбором проб топлива и подготовкой проб для лабораторных испытаний.

При отборе проб топлива для лабораторных испытаний различают следующие пробы:

Первичные, включающие все количество отдельных порций, непосредственно отбираемых от испытуемой партии угля.

Составные, получаемые в результате пропорционального смешения остатков первичных проб после сокращения и разделки.

Лабораторные, получаемые в результате полной разделки первичных и составных проб.

Отдельная первичная проба составляется из равных по массе порций, набираемых из испытуемой партии угля в участках, отстоящих друг от друга на определенных равноудаленных расстояниях (в случае отбора проб из штабеля, вагона и т.п.) или через определенные промежутки времени (в случае отбора проб на движущемся транспортере). Каждая такая порция должна соответствовать примерно одинаковому массовому количеству топлива от испытуемой партии.

Отобрать представительную пробу от угля, лежащего в штабеле, значительно труднее, чем от перемещающегося на транспортере, т.к. в этом случае составные части угля могут быть распределены неравномерно по объему штабеля. Неоднородность последнего обычно вызывается тем, что при складировании уголь поступает неравномерно и неоднородного качества – не только по составу, но и по размеру кусков. В подобных случаях говорят о нарушении однородности штабеля по причине сегрегации.

Сегрегация - это неравномерное распределение, возникающее вследствие различия в свойствах составных частей углей, а также неодинаковых размеров кусков. Крупные куски быстрее скатываются при складировании, и накапливается ближе к периферии штабеля. При измельчении угля может наблюдаться сегрегация по прочности, в результате чего образуются различные по составу мелкие и крупные куски.

Отбор пластовых проб топлива осуществляется по ГОСТу 9815-75, эксплуатационных проб по ГОСТу 16094-78. Приготовление сборных проб производится по ГОСТу 1817-74.

5

Приготовление лабораторной пробы топлива.

Отбор и обработка проб для лабораторных испытаний производится по ГОСТу 10742-71.

Процесс подготовки топлива к испытаниям состоит из четырех операций: измельчение, перемешивание, сокращение пробы и отбор лабораторной пробы. При проведении всех этих операций по разделке пробы основным требованием является неизменность представительности пробы. Для этого отобранную пробу до начала разделки сохраняют в плотно закрытой таре в удалении от источников тепла. При разделке пробы следят за тем, чтобы потеря влаги топливом была минимальной. Разделку пробы производят механизированным способом, путем измельчения в дробилке в один или несколько приемов с таким расчетом, чтобы вес каждой части разделанной первичной пробы не превышал 300 кг. Дробилка должна обеспечить измельчение угля до размера зерен менее 3 мм. После измельчения пробу перемешивают. Наиболее распространено перемешивание способом «конуса», заключающегося в постепенном насыпании на вершину конуса набираемых совком порций у его основания. При этом достигается равномерно-симметричное распределение насыпаемого на вершину конуса топлива по отношению к геометрической оси конуса.

После перемешивания пробы приступают к ее сокращению. Если эта операция производится вручную, то обычно применяют метод квартования, т. к. он дает лучшие результаты. Для этого топливо, перемешанное на «конус», сплющивают накладыванием сверху пластины, затем делят (квартуют) двумя взаимноперпендикулярными пластинами на четыре равные сектора. Удаляют топливо, находящееся в двух противоположных секторах, а оставшееся топливо вновь перемешивают методом «конуса» и квартуют до получения остатка не менее 2 и не более

4 кг.

Полученный остаток топлива перемешивают и укладывают на металлической плите в форме квадрата размером 100×100 см тонким слоем. С помощью делительной решетки делят площадку на квадратики со сторонами 10 см. Из каждого квадратика с помощью плоского совка, погружаемого на всю глубину слоя топлива, отбирают по одному совочку в банку необходимое количество лабораторной пробы топлива общим весом не менее 0,5 кг.

После отбора лабораторную пробу топлива немедленно помещают в герметически закрываемые банки. Проба должна закрывать банку на 3/4 её объема. После заполнения банки пробой ее взвешивают. Вес брутто и тары, название места отбора, марки и класса топлива записывают в две этикетки, одну из которых наклеивают на банку, а другую вкладывают внутрь банки. Банки с лабораторными пробами опечатывают и

6

пломбируют. Пробы в дальнейшем используют в соответствии с назначением.

Приготовление аналитической пробы топлива.

Для аналитических методов исследования применяют небольшие, навески топлива, как правило, 1÷2 г. Для того чтобы такие небольшие навески были представительными, необходимо тонкое измельчение топлива до получения так навиваемой аналитической пробы.

Аналитическую пробу топлива приготавливают из лабораторной пробы. Предварительно банку с лабораторной пробой проверяют на соответствие требованиям существующего ГОСТа. После этого, открыв банку, пробу высыпают на противень из неокисляющегося металла размером 0,75×0,75 м с бортами 40-50 мм. Отбирают пробу для определения рабочей влажности и приступают к разделке оставшейся пробы.

Пробу топлива около 500г подсушивают для облегчения измельчения. Подсушку желательно осуществлять до воздушно сухого состояния.

Подсушенную пробу топлива измельчают ручным способом в фарфоровых или металлических ступках, или механическим способом в специальных дробилках или мельницах. При ручном измельчении топливо насыпают в ступку небольшими порциями и за один прием измельчают, а затем пропускают через стандартные сита с размерами ячеек 0,2 - 0,25 мм. На прошедшую через сито часть топлива доизмельчают. Удаление из пробы трудно измельчаемых частиц не допускается.

После ручного измельчения пробы необходимо тщательное перемешивание топлива, так как в ступке измельчаются, прежде всего, непрочные частицы.

При механизированном измельчении пробы применяют высокоскоростные или шаровые мельницы.

Работа №1

СИТОВЫЙ МЕТОД ОПРЕДЕЛЕНИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ТОПЛИВНОЙ ПЫЛИ

Общие положения и цель работы

Ситовый метод является одним из видов дисперсионного анализа измельченных материалов, который широко применяется в теплоэнергетике для определения дисперсионного состава угольной пыли, уносов топочной камеры и золы. Данные ситового метода анализа используются при расчетах, наладке и контроле работы пылеприготовительного оборудования, при расчетах выгорания топлива в топочной камере, при оценке эффективности работы золоуловителей.

7

Сжигание твердого топлива на электростанциях в камерных топках котлов паропроизводительностью 75 т/ч и более производится в пылевидном состоянии. Принцип пылевидного сжигания заключается в том, что топливо в результате ряда операций (дробления, измельчения, подсушки) превращается в пыль, которая вдувается воздухом в камеру сгорания котла.

Измельчение и подсушка топлива осуществляется в пылеприготовительной системе, основным элементом которой является мельница. В настоящее время в энергетике используют следующие типы мельниц:

шаровые барабанные мельницы (ШБМ);

среднеходные мельницы (СМ);

молотковые мельницы (ММ);

мельницы-вентиляторы (MB).

Выбор схемы и оборудования пылесистем зависит от физических и технических характеристик сжигаемого топлива.

Качество топливной пыли оказывает большое, а иногда решающее влияние на экономичность размола и сжигания, на работу отдельных элементов пылеприготовительной системы, топки и котельного агрегата в целом. Поэтому контролю за обеспечением необходимого качества пыли следует уделять особое внимание в эксплуатации. Качество подготовленной к сжиганию пыли обычно характеризуют ее гранулометрическим составом и влажностью.

Гранулометрический состав – это количественная характеристика топлива по размеру (крупности) кусков. Для определения гранулометрического состава пыли твердых топлив используют метод ситового анализа, суть которого заключается в рассеве пробы топлива на стандартных ситах и определении выходов классов крупности.

Ситовому методу анализа можно подвергать частицы размером больше 40 мкм для сыпучей пыли. Для пылей, склонных к слипанию, минимальный размер частиц, определяемых ситовым методом, составляет

50-60 мкм.

Для материалов класса 0...40 мкм используют иные методы анализа, а именно воздушное отсеивание и отстаивание в жидкости (седиментация).

Метод и приборы.

Ситовый метод анализа основан на механическом разделении частиц по крупности с помощью сит. Материал загружается на сито с известными размерами ячеек и путем встряхивания разделяется на остаток и проход. Используя набор сит, можно разделить пробу на несколько фракций. Для рассева пыли применяют плетеные металлические сита с линейными размерами квадратных ячеек в свету d от 0,04 до 2,5 мм. Сита принято нумеровать и называть по линейному размеру их ячеек в микрометрах.

8

Рассеивание производится вручную или с помощью рассевочной машины по прямому иди обратному способу.

При прямом способе пробу помещают на верхнее сито с наибольшими отверстиями и рассеивают проходы на всех последующих ситах набора. Рассев осуществляется за одну операцию.

При обратном способе пробу помещают на самое тонкое сито, а полученный остаток перекладывают на следующее по крупности сито. Такая последовательность способствует процессу просева на наиболее тонких ситах и рекомендуется для пыли, склонной к слипанию в тонких фракциях.

Вместо обратного способа можно применять прямой способ с использованием специальных насадок, например, резиновых кубиков, помещаемых на каждое сито. Насадка способствует разрушению образующихся агломератов пыли. Однако насадка не должна разрушать пыль при рассеве.

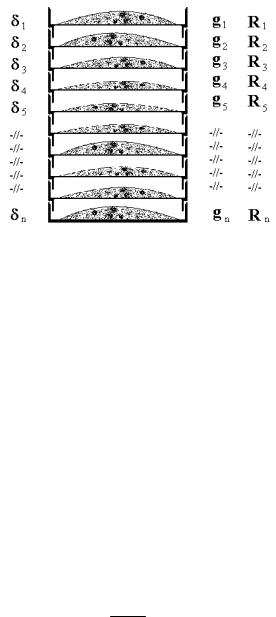

Для ситового анализа используется набор стандартных сит. Полотно сита представляет собой сетку из термически обработанной проволоки из сплавов цветных металлов. Под размером сита понимают длину стороны квадратной ячейки. Средний арифметический размер δ стороны ячейки сита в свету определяется по формуле:

δ = nl −b ,

где b - фактический размер проволоки, n - число ячеек на длине участка l. Ситовая ткань натягивается на круглую обечайку диаметром 200

ммс высотой борта 50 мм. Размер ячейки сита указывается на обечайке. Сита плотно насаживаются друг на друга. Набор сит снизу

закрывается поддоном (сито с размером ячейки δ=0), а сверху – крышкой. Отношение размера ячеек сита предыдущего к последующему

является постоянной величиной и называется модулем набора.

Набор сит подбирается в соответствии с размерами анализируемой пыли. В нестоящей лабораторной работе используется набор стандартных сит c размерами ячеек (мм):

2,5 1,6 1,0 0,63 0,4 0,315 0,2 0,16 0,063 0,05

Машинный рассев производится на рассевочной машине 028М. Набор сит накрывается крышкой и закрепляется на столе машины. Стол совершает вращательное и возвратно-поступательное движения. Для встряхивания сит по крышке периодически ударяет молоток.

Количество помещаемой на сито пыли зависит от ее объема. Рекомендуется брать пробу объемом не более 100 см3 и взвешивать ее c точностью до 0,01 г.

9

Рисунок 1 – Схема набора сит.

При машинном рассеве время просева должно быть установлено экспериментально. Чем тоньше сито, тем длительнее совершается просев, так как увеличивается количество частиц и уменьшается сила гравитации. Просев может считаться оконченный, если через сито начинает проходить очень малое количество материала, т.е. если остаток на сите уменьшается не более чем на 0,2% в течение 2 мин. Не следует принимать не проверенную на опыте продолжительность просева. Для хорошо просеивающегося материала рекомендуются следующие величины времени просева:

Размер сита, мм |

Продолжительность просева, мин |

0,04 - 0,063 |

20 - 30 |

0,071 - 0,16 |

10 - 20 |

больше 0,16 |

5-10 |

Обработка результатов.

После рассева на каждом сите остается остаток с размерами частиц от размера ячейки данного сита до размера ячейки выше лежащего сита. Обозначим размер ячейки самого крупного сита через δ1 и соответственно последующих сит черев δ2, δ3 и т.д. После взвешивания получим остаток на каждом сите g1 , g2 и т.д. Выразив остатки на ситах в массовых долях от всей пробы:

g

m = ∑igi ×100%

можно построить гистограмму распределения состава пыли в виде

10