- •Содержание задания

- •1. Виды сварных соединений

- •2. Материалы сварных конструкций

- •2.1. Влияние химического состава на свариваемость стали

- •2.2. Особенности сварки конструкционных сталей

- •2.3. Особенности сварки теплоустойчивых сталей

- •2.4. Особенности сварки коррозионностойких сталей

- •2.5. Особенности сварки жаростойких и жаропрочных сталей

- •3. Сварочные материалы

- •4. Виды дефектов при сварке. Технологичность и точность сварных конструкций

- •Числовые значения симметричных предельных отклонений линейных размеров и рекомендуемых припусков на механическую обработку

- •5. Основы технологии сварки

- •5.1. Выбор вида сварки и сварочного оборудования

- •5.2. Подготовка заготовок для сварных изделий

- •Предельные отклонения толщины

- •Предельные отклонения размеров заготовок для сварки

- •5.3. Приспособления для производства сварочных работ

- •6. Пример выполнения расчетно-графического задания «разработка конструкции и технологии производства сварного изделия»

- •6.2. Выбор заготовок и их подготовка для сварки

- •6.3. Порядок производства сварочных работ

- •6.4. Контроль качества сварочных работ

5.2. Подготовка заготовок для сварных изделий

Сварочные цехи, кроме основных участков, имеют заготовительные, где исходные материалы разделяют на заготовки, производят при необходимости их правку, гибку и обработку кромок под сварку. Последний вид обработки может производиться и в механических цехах предприятия.

Для сварных изделий используют сортовой, фасонный, листовой прокат, трубы, а также литые и кованые заготовки. Из фасонного проката наиболее часто используют сталь прокатную угловую (ГОСТ 8509 — 72), балки двутавровые (ГОСТ 8239 — 72), швеллеры (ГОСТ 8240—72), а также трубы водогазопроводные (ГОСТ 3262 —7 2), бесшовные холоднотянутые (ГОСТ 8734 — 75) и горячекатаные (ГОСТ 8732 — 78) диаметром до 820 мм.

Наибольшее применение находит листовой прокат: толстолистовой (горячекатаный) с толщиной 4 ... 160 мм (ГОСТ 19903—74) и тонколистовой (холоднокатаный) (ГОСТ 19904—74).

Толщина листовой стали по сортаменту составляет 0,5 ... 0,8 (через 0,05 мм); 0,9 .. 1,8 (через 0,1 мм); 2; 2,2; 2,5; 2,8; 3; 3,2; 3,5; 3,8; 4; 4,5; 5...22 (через 1 мм); 25; 26... 42 (через 2 мм); 45; 48; 50; 52; 55 ... 110 (через 5 мм); 120; 125; 130; 140; 150; 160 мм. (Сортамент на конкретных предприятиях может иметь ограничение).

ГОСТ 19903—74 регламентирует, кроме толщины, размеры по ширине, длине, а также предельные отклонения размеров. Предельные отклонения толщины горячекатаной листовой стали нормальной точности при ширине листов 1000…1500 мм даны в таблице.5.

Таблица 5

Предельные отклонения толщины

горячекатаного листового проката нормальной точности

Толщина листа, мм |

Предельные отклонения, мм |

Толщина, мм |

Предельные отклонения, мм |

Свыше 4 до 5,5 |

+ 0,2

- 0,5 |

Свыше 60 до 70 |

+ 0,7

- 1,6 |

Свыше 5,5 до 7,5 |

+ 0,25

- 0,6 |

Свыше 70 до 80 |

+ 0,7

- 2,2 |

Свыше 7,5 до 25 |

+ 0,3

- 0,8 |

Свыше 80 до 90 |

+ 0,8

- 2,5 |

Свыше 25 до 30 |

+ 0,3

- 0,9 |

Свыше 90 до 100 |

+ 0,9

- 2,7 |

Свыше 30 до 34 |

+ 0,3

- 1,0 |

Свыше 100 до 115 |

+ 1,1

- 3,1 |

Свыше 34 до 40 |

+ 0,4

- 1,1 |

Свыше 115 до 125 |

+ 1,4

- 3,5 |

Свыше 40 до 50 |

+ 0,5

- 1,2 |

Свыше 125 до 140 |

+ 1,6

- 3,8 |

Свыше 50 до 60 |

+ 0,3

- 1,3 |

Свыше 140 до 160 |

+ 1,9

- 4,2 |

Ширина листов —500 ... 1000 (через 50 мм) 1100; 1250; 1400; 1420; 1500... 3000 (через 100 мм); 3200 ... 3800 (через 200 мм). При этом длина может быть от 1000 до 12000 мм. Холоднокатаный прокат может поставляться и в рулонах массой до 20 т.

Листовой прокат бывает повышенной (группа А) и нормальной точности (группа Б) по толщине. Изготавливают листовой прокат из сталей углеродистых обычного качества (ГОСТ 380—71), углеродистых качественных (ГОСТ 1050—74), низколегированных (ГОСТ 19282—73), легированных качественных (ГОСТ 4543—71), высоколегированных коррозионностойких и жаростойких (ГОСТ 5632—72) и других сплавов специального назначения.

Пример обозначения толстолистового проката горячекатаного группы Б, толщиной 25 мм из стали 20 без указания размеров листа:

![]()

Исходный материал перед сваркой обычно подлежит предварительной подготовке: правке, резке, гибке, обработке кромок и т. д.

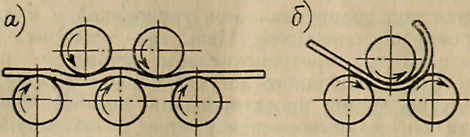

Правку листов с целью устранения волнистости осуществляют на листоправильных машинах путем пропуска между верхним нижним рядами валков (рис. 8, а). Правка происходит за счет многократного перегиба, величина которого определяется зазором между валками.

Для получения заготовок типа обечаек тонкостенных цилиндров используют гибочные машины (рис. 8, б), а для прямолинейной гибки гибкокромочные машины.

Резка исходного проката на заготовки является наиболее распространенной операцией заготовительных участков. Основные способы резки: газокислородная, плазменная, резка на кривошипных пресс-ножницах гильотинного типа, резка дисковыми ножницами, вырубка в штампах, механическая резка на станках и пилах.

Рис. 8. Схема правки а и гибки б листового проката

Газокислородная и плазменная резка имеют наименьшую производительность, меньшую точность и худшее качество среза, но являются наиболее универсальными, позволяют разделять металл по любому, в том числе криволинейному, контуру и находят широкое применение. Наряду с ручной резкой, применяют автоматические и полуавтоматические установки, позволяющие вырезать заготовки без предварительной разметки. Такие установки имеют фотокопировальное или числовое программное управление перемещением резака. Точность резки указана в табл. 6.

Таблица 6