- •Технологические процессы сборки

- •1. Сборка типовых соединений

- •1.1. Виды сборочных соединений

- •1.2. Сборка соединений с гарантированным зазором

- •1.3. Сборка резьбовых соединений

- •1.4. Сборка шпоночных, шлицевых и конических соединений

- •1.5. Сборка соединений с гарантированным натягом

- •1.6. Сборка методом пластического деформирования соединяемых деталей

- •1.7. Сборка сварных, паяных и клееных соединений

- •1.8. Соединение заклепками

- •2. Сборка типовых узлов приборов

- •2.1. Сборка узлов с подшипниками скольжения

- •2.2. Сборка узлов с подшипниками качения

- •2.3. Сборка зубчатых и червячных передач

- •2.4. Сборка сборочных единиц с деталями, движущимися возвратно-поступательно

- •2.4. Балансировка сборочных единиц

- •3. Разработка технологического процесса сборки

- •Коэффициент загрузки на I-й операции определяется как

- •Литература

- •Вопросы для самопроверки по теме 4

2.4. Сборка сборочных единиц с деталями, движущимися возвратно-поступательно

К деталям, движущимся в механизмах и машинах возвратно-поступательно, относятся поршни и штоки гидроцилиндров, плунжеры насосов, штоки механизмов переключения передач и управления и т.п.

Основным условием качества и долговечности работы этого типа сборочных единиц является точность перемещения детали, движущейся возвратно-поступательно. Это достигается точностью формы отверстия, в котором движется деталь, и зазором в сопряжении, принимающим оптимальную величину в ходе эксплуатации механизма, а также надлежащими условиями создания слоя смазки в сопряжении.

Особую группу подвижных соединений составляют прецизионные пары, например плунжер - втулка насоса. В этих парах для обеспечения высокого рабочего давления зазор в сочленении должен быть порядка 1-3 мкм при допусках на изготовление плунжера и втулки 0,015-0,02 мм. Необходимая точность сборки прецизионных пар достигается либо селективной сборкой из деталей, рассортированных на размерные группы (на 30-40 групп с допуском в группе 0,6-1 мкм), либо в дополнение к этому совместной обработкой и притиркой пары. Окончательно собранную пару проверяют опрессовкой.

2.4. Балансировка сборочных единиц

Во всех вращающихся частях машин погрешности изготовления деталей и сборки узлов приводят к смещению центра масс и геометрической оси относительно фактической оси вращения. Это смещение определяет неуравновешенность вращающихся деталей, в результате которого они колеблются относительно номинального положения. Эти колебания вращающихся деталей могут вызвать значительные переменные нагрузки в опорах, что сокращает срок службы машин, а в случае возникновения резонанса к разрушению их.

Мерой неуравновешенности является дисбаланс D. Единицей дисбаланса приняты: грамм-миллиметр (гмм) и градус (°), служащие для измерения значения дисбаланса и угла его положения относительно точки отсчета, т.е. величина дисбаланса D = mR и угол λ°.

Величина и направление дисбаланса (D и λ°) в каждом сечении вдоль оси вращающегося ротора различны. В результате этого по оси ротора возникает пара центробежных сил, различных по величине и направлению, вызывающая дополнительно продольный изгиб ротора. Это явление называется продольной неуравновешенностью. Для роторов, вращающихся с небольшой угловой скоростью, достаточно учитывать только суммарный дисбаланс, снижающий радиальный дисбаланс. Для роторов, работающих с высокой частотой вращения, необходимо учитывать дополнительно и продольную неуравновешенность. В зависимости от этого процессы балансировки делят на статические и динамические.

Балансировка включает в себя: выбор метода и процесса балансировки, определение величины и угла дисбаланса, способа и плоскости коррекции, корректирующей массы и угла ее расположения.

Балансировку проводят одним из способов: удалением, добавлением либо перемещением по ротору уравновешивающей массы (груза).

Статическую балансировку проводят, как правило, в одной плоскости. Плоскость коррекции определяет конструктор. При статической балансировке ротор устанавливают опорными шейками на горизонтально расположенные ножи или ролики. Под действием гравитации неуравновешенная масса повернет ротор таким образом, что центр масс будет находиться в нижней точке. Следовательно, уравновешивающая масса должна быть расположена диаметрально противоположно дисбалансу. Добавлением (или удалением) уравновешивающего груза массой ΔG добиваются безразличного положения ротора при его поворотах на ножах (роликах). При этом откорректированная величина дисбаланса равна: D = ΔGR, где R - радиус приложения груза.

Динамическая балансировка позволяет определить и уменьшить радиальную и продольную неуравновешенность. При вращении ротора в опорах неуравновешенные массы, находящиеся на расстоянии R от оси, порождают центробежные силы FA и FВ, пропорциональные дисбалансам в плоскостях опор A и В:

FA = mA·RA·ω2;

FB = mВ·RВ·ω2

где ω - угловая скорость вращения ротора (сек–1).

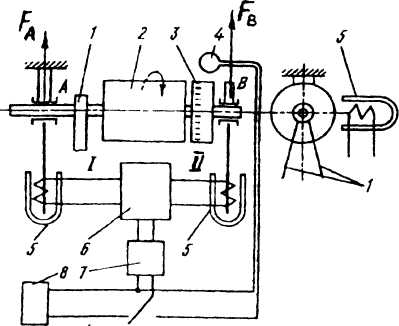

Данный способ выявления дисбаланса наиболее широко применяется в конструкциях станков для балансировки (рис.9).

Рис.9. Схема станка дня динамической балансировки

На станке ротор (деталь) 2, установленный на подвижных опорах А и В, приводится во вращение. Колебания опор передаются на магнитоэлектрические преобразователи 5, сигналы от которых поступают в блок настройки 6 и через усилитель 7 на показывающий прибор 8, по которому определяют величину дисбаланса D. Угол λ дисбаланса определяют по круговой шкале 3 с помощью стробоскопа 4, частота вспышек которого равна частоте вращения ротора. Балансировку производят раздельно в плоскостях ротора I и II.