- •Технологические процессы сборки

- •1. Сборка типовых соединений

- •1.1. Виды сборочных соединений

- •1.2. Сборка соединений с гарантированным зазором

- •1.3. Сборка резьбовых соединений

- •1.4. Сборка шпоночных, шлицевых и конических соединений

- •1.5. Сборка соединений с гарантированным натягом

- •1.6. Сборка методом пластического деформирования соединяемых деталей

- •1.7. Сборка сварных, паяных и клееных соединений

- •1.8. Соединение заклепками

- •2. Сборка типовых узлов приборов

- •2.1. Сборка узлов с подшипниками скольжения

- •2.2. Сборка узлов с подшипниками качения

- •2.3. Сборка зубчатых и червячных передач

- •2.4. Сборка сборочных единиц с деталями, движущимися возвратно-поступательно

- •2.4. Балансировка сборочных единиц

- •3. Разработка технологического процесса сборки

- •Коэффициент загрузки на I-й операции определяется как

- •Литература

- •Вопросы для самопроверки по теме 4

1.6. Сборка методом пластического деформирования соединяемых деталей

При изготовлении приборов находят применение соединения, образуемые пластическим деформированием одной из соединяемых деталей. Соединение образуется путем простых технологических операций. При этом обеспечивается плотное и герметичное сопряжение деталей.

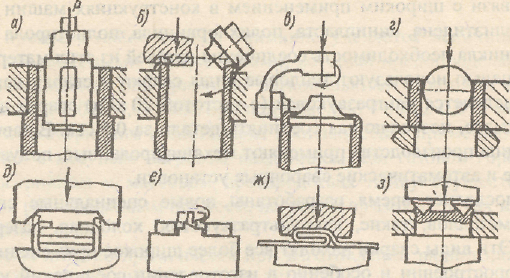

Рис.2. Сборка соединений пластическим деформированием: а -раскаткой; б, в - вальцовкой; г - дорнованием; д - загибкой; е - скручиванием выступов; ж - в фальц; з – кернением.

Приведенные методы образования неразъемных неподвижных соединений легко осуществимы в автоматической сборке: специальные скрепляющие детали не используются, а соединения выполняются простыми по кинематике движениями, высокопроизводительным и надежно работающим оборудованием и инструментом (прессы, сверлильные станки и т.п.). Качество соединения в процессе сборки обеспечивается правильно подобранными материалами соединяемых деталей и режимом работы оборудования.

1.7. Сборка сварных, паяных и клееных соединений

Сварные соединения в конструкциях приборов получают все более широкое распространение. Прочность этих соединений обычно соизмерима с прочностью клепаных соединений. Они менее трудоемки и более технологичны. Процессу сварки предшествует сборка соединяемых деталей, что позволяет при необходимости вводить сварку непосредственно в поток узловой или общей сборки.

Наиболее широкое применение находит электродуговая сварка и различные виды контактной электросварки: стыковая, точечная, роликовая. Контактную точечную сварку применяют при изготовлении штампо-сварных конструкций из листового и профильного материалов. В последнее время разработаны новые специальные способы сварки металлов, такие, как ультразвуковая, холодная, лазерная и другие. Так, холодная сварка металлов осуществляется при взаимном локальном вдавливании листовых металлов (например, контактов проводов), когда нагрев соединяемых деталей нежелателен. Высокая надежность и герметичность стыков соединяемых деталей обеспечивается с помощью ультразвука. При этом сварка позволяет соединять различные металлы: алюминий, медь, никель; удовлетворительно сваривает высоколегированные стали.

Перспективным является получение микросоединений лазерной сваркой. Лазерным лучом можно сваривать самые различные композиции металлов (особенно в микроэлектронике): золото-кремний, никель-тантал, медь-алюминий и другие. Нагрев деталей при этом незначительный, так как сварка осуществляется в доли секунды в небольшой зоне (до 1,5 мм2).

Пайкой называется процесс получения неразъемного соединения деталей с применением присадочного металла - припоя - путем их нагрева в собранном виде до температуры плавления припоя.

В зависимости от температуры плавления припоя различают пайку мягкими и твердыми припоями. Мягкие (обычно оловянисто-овинцовые) припои имеют температуру плавления до 400°С, твердые (медные, медно-цинковые) - 400° - 1200°С. Мягкие припои обладают пределом прочности до 50 - 70 МПа, а твердые - до 500 МПа. Тип припоя выбирают при разработке конструкции сборочной единицы с учетом условий ее работы в машине и материала соединяемых деталей.

Процесс пайки включает подготовку сопрягаемых поверхностей деталей под пайку (обезжиривание), сборку, нанесение флюса и припоя; нагрев места спая, пайку, промывку, зачистку и защиту шва от разрушения.

В процессе пайки особое внимание уделяется величине зазора между соединяемыми поверхностями, который предопределяет прочность соединения. Так, при пайке легкоплавкими припоями зазор устанавливают 0,05 - 0,2 мм, при пайке твердыми припоями - 0,03 - 0,05 мм.

В мелкосерийном и единичном производствах применяют способы пайки с местным нагревом паяльником или газовой горелкой; в крупносерийном и массовом производствах пайку осуществляют в ваннах с расплавленной солью, нагревом в газовых или электрических печах.

В конструкциях машин клеевые соединения применяют как самостоятельно, так и в комбинации с другими соединениями. Например, вместо посадок с натягом H/r или H/s используют посадку H/h c введением в зазор клея. Недостатки таких соединений - низкая термостойкость, склонность к старению, иногда необходимость нагрева соединений для полимеризации клея.

Клеи делят на две группы: конструкционные или жесткие и эластичные. Первые отверждаются нагревом или применением отвердителя и обеспечивают высокую прочность: на сдвиг до 50 МПа на отдир - до 25 МПа. Эластичные менее прочные на сдвиг до 15 МПа, на отдир до 7 МПа но более дешевые. Клеи разделяют также на жидкие, пастообразные, пленочные и порошкообразные

Большое значение для обеспечения прочности имеет толщина клеевой прослойки, причем, чем толще прослойка, тем ниже прочность, оптимальная толщина 0,05 – 0,15 мм. Более шероховатые поверхности обеспечивают большую прочность клеевых соединений.

Перед склеиванием проводят пригонку соединяемых поверхностей, их обезжиривают, наносят клей и выдерживают с целью удаления растворителя. Склеиваемые поверхности после соединения выдерживают под нагрузкой до полного отверждения клея.