- •Содержание

- •Введение

- •Получение поликапроамида.

- •Свойства полиамидных нитей и волокон.

- •Состояние производство полиамидных волокон и нитей.

- •Основные характеристики много - и среднетоннажных химических волокон

- •2. Технологический раздел.

- •Описание технологического процесса. Формование нити.

- •Динильный обогрев.

- •Система отсоса и улавливания нмс.

- •Фильерная мастерская.

- •Спецификация оборудования

- •3. Расчет сырья и оборудования [8]

- •3.1. Расчет материального баланса

- •II. Расход капролактама для производства 30 т/сут полиамидной кордной нити 140 текс:

- •Расчет количества прядильных машин

- •1. Исходные данные

- •II Определяем теоретическую производительность аппарата

- •III. Определяем число аппаратов афв-32-ктм:

- •4. Охрана труда и техника безопасности

- •5. Заключение.

- •Список используемой литературы.

Описание технологического процесса. Формование нити.

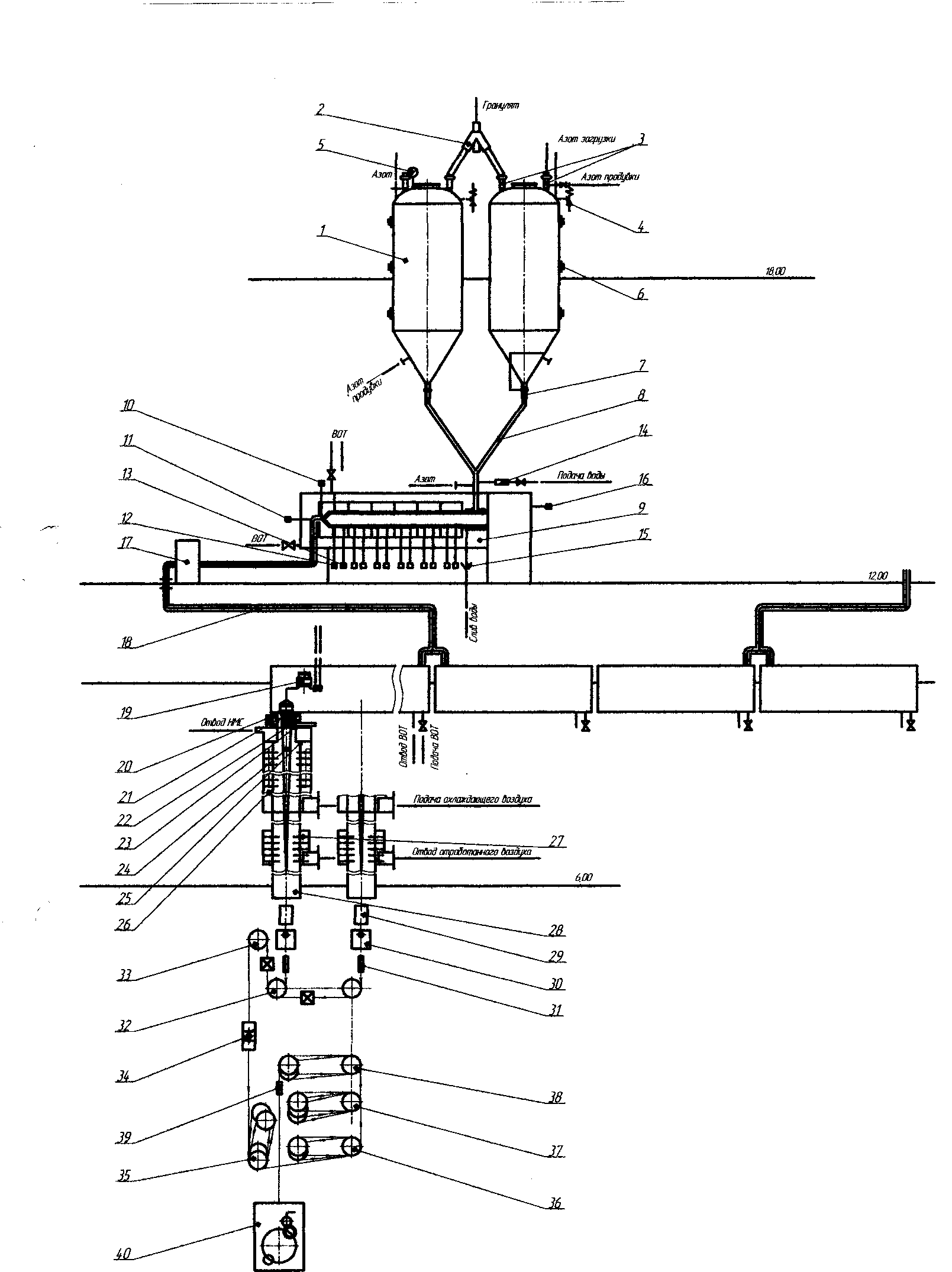

Формование нити производится на формовочно - вытяжном агрегате типа АФВ-32 КТМ (Рис.1). На данном агрегате совмещены процессы формования, вытягивания и намотки нити.

Агрегат АФВ-32 КТМ состоит из двух машин :

плавильно - формовочная машина марки ПФ - 32 КТМ;

намоточно - вытяжная машина марки НВ - 32 КТМ.

Плавильно - формовочная часть агрегата состоит из двух модулей, которые могут работать как одновременно, так и не зависимо друг от друга. Каждый модуль состоит из двух бункеров (1), экструдера (9), напорного блока, фильтра (17), двух формовочных балок, шестнадцати обдувочно-сопроводительных шахт (28), электрооборудования и системы подачи кондиционированного воздуха, пара, воды, азота, сжатого воздуха, парового обогрева ВОТ, отсоса и улавливания НМС.

Намоточно - вытяжная часть агрегата включает в себя систему отсекания и улавливания нитей при обрыве, систему нанесения замасливателя, цилиндры предварительного натяжения нитей, четыре обогреваемые пары цилиндров, пневмоперепутывающее устройство, наматывающий механизм с датчиком контроля обогрева, систему подачи сжатого воздуха, электропривод и КИПиА.

Технологический процесс состоит из следующих операций:

- загрузка гранул поликапроамида в бункер формовочной машины;

- расплавление гранул и экструзия расплава;

-дозировка расплава и формование нитей;

- воздушное охлаждение свежесформованных нитей;

- нанесение на нить замасливателя;

- предварительное натяжение нитей;

Рис. 1Технологическая схема агрегата АФВ – 32 КТМ.

Позиции агрегата АФВ- 32 КТМ

бункер

распределитель Ду 80

кран Ду 80

клапан предохранительный

манометр

датчик уровня

кран Ду150

крошкопровод

экструдер

датчик температуры расплава

датчик давления расплава

датчик температуры нагревателей

датчик температуры гильзы

реле протока воды

воронка слива воды

реле давления подачи масла

фильтр

расплавопровод

насос дозировочный

фильерный комплект

замораживаюшее устройство

нагреватель

паровая камера

пучек струек полимера

камера отсоса НМС

шахта обдувочная

узел отвода отработанного обдувочного воздуха

шахта сопроводительная

замасливающее капилярное устройство

эжектор

замасливающее капилярное устройство

приемные цилиндры

общий приемный цилиндр

обрезающее устройство с эжектором

первая обогреваемая пара цилиндров

вторая пара вытяжных обогреваемых цилиндров

третья пара вытяжных обогреваемых цилиндров

четвертая пара охлаждающих цилиндров

пневмо соединяющее устройство

приемно-намоточный механизм

- нагревание и вытягивание нитей в первой зоне вытяжки;

- вытягивание во второй зоне вытяжки, нагрев и 2-х ступенчатая термофиксация нитей;

- обеспечение усадки нитей и их охлаждение;

- прием и намотка нитей на паковки;

- съем наработанных паковок;

- передача паковок на транспортное средство.

Поликапроамид в виде гранул в токе азота подается пневмотранспортом в один из бункеров агрегата АФВ-32 КТМ. При этом поликапроамидный гранулят должен иметь следующие показатели:

относительная вязкость, отн. ед. - 3,2 -3,4;

массовая доля НМС, % не более - 1,5;

массовая доля влаги, % не более - 0,03.

Загрузочные бункеры (1) предназначены для непрерывного питания экструдеров гранулированным поликапроамидом. Загрузочный бункер представляет собой цилиндрический сосуд емкостью 6 м3, оборудованный предохранительным клапаном (4) , манометром (5), смотровыми стеклами и патрубками доя соединения трубопроводов.

Перед загрузкой бункер отсекается от экструдера (9).После загрузки бункера и его отсечки от пневмотранспорта, он продувается азотом с давлением не более 0,065 МПа с целью удаления остатков кислорода. Для продувки гранулята поликапроамида азотом в нижней части бункера предусмотрен патрубок с запорной арматурой. (7)

Установка двух бункеров над одним экструдером дает возможность осуществлять непрерывную подачу гранул поликапроамида (ПКА) в загрузочную зону экструдера путем их поочередного подключения. В рабочем бункере поддерживается давление не более 0,02 МПа, а также установлены датчики контроля давления (10) и загруженности бункера.

Гранулят из бункера по крошкопроводу (8) поступает на червячный экструдер марки ЭЧ- 160 КМ. Экструдер (9) предназначен для расплавления гранул, перемешивания и транспортирования расплава полимера на формовочные блоки.

При плавлении, при повышенных температурах происходит переход полимера в вязкотекучее состояние. При этом также устанавливается равновесие полимер - мономер. Чем выше температура плавления и больше время пребывания полимера при такой температуре, тем выше содержание в полимере мономера. Поэтому использование экструдеров (продолжительность плавления в экструдере составляет около 5 минут) позволяет ограничить образование мономера и понизить его содержание в волокне.

Экструдер состоит из следующих узлов:

Привода с системой электрооборудования;

загрузочного устройства с системой охлаждения и подачи азота;

гильзы и шнека;

- нагревателя с системой регулирования и поддержания температур в зоне нагрева.

Привод экструдера включает в себя электродвигатель постоянного тока 2ПН315 ЛГУ4, муфту упругую втульчато - кольцевую и редуктор двухступенчатый цилиндрический с передаточным устройством 14,9. В полом шпинделе редуктора размещена шпилька, ввинченная в шнек и предотвращающая его перемещение вдоль оси в направлении головки. Редуктор привода оснащен системой смазок.

Корпус загрузочного устройства предназначен для приема экструдером гранулята. Внутренняя поверхность корпуса выполнена из коррозийно-стойкой стали. Наружная поверхность корпуса снабжена камерой охлаждения, выполненной в виде кольцевой рубашки, в которой циркулирует умягченная вода, температура входящей воды до +20 0С, давление не менее

0,25 МПа. Система охлаждения обеспечивает отбор избыточного тепла от гранулята и ликвидирует возможность заплавления его в зоне загрузки. На фланце при выходе из зоны загрузки установлено продувочное устройство, предназначенное для отвода азота, поступающего в зону загрузки вместе с гранулятом.

Рабочая пара экструдера предназначена для расплавления и транспортирования полимера. Она включает в себя корпус и шнек. Корпус шнека - труба с запрессованными в нее втулками (гильзами), выполненными из коррозионной стали. Шнек является основным рабочим органом экструдера и выполняет следующие функции: загрузка гранулята, транспортирование и выдавливание расплава полимера через головку в расплавопровод машины для формования нитей. С одного конца в шнек ввинчивается шлицевой хвостик, предназначенный для передачи шнеку крутящего момента от редуктора. С другого конца - смесительная насадка с обратными витками, предназначенная для улучшения гомогенизации расплава полимера в экструдере. Шнек выполнен из коррозионной стали 20x13. на витки шнека наплавлен износоустойчивый коррозионностойкий порошок.

На корпусе шнека расположены нагреватели, представляющие собой алюминиевые разъемные блоки с трубчатыми электронагревателями.

Головка предназначена для установки первичных преобразователей (датчиков) температуры и давления и служит промежуточным крепежным звеном между экструдером и расплавопроводом (18). Головка состоит из корпуса и решетки для гашения пульсаций расплава, периодически возникающих в процессе эксплуатации экструдера. Головка обогревается парами динила, поступающими из парогенератора.

Для повышения надежности выдерживания давления в головке экструдера установлен один преобразователь давления (основной или резервный) .при этом если срабатывают два преобразователя давления?.

Для переработки ПКА с относительной вязкостью 3,2 - 3,4 предусматривается следующий температурный режим по зонам экструдера:

I зона - 260-290 ±3 °С

I - III - зона - 260-290 ±2° С

IV-V - зона-270-290 + 3 °С

Температура расплава в головке - 275 - 290 ±2°С

Задачу поддержания необходимой температуры в зонах экструдера осуществляют с пульта (операторы) и в дальнейшем с помощью системы автоматического регулирования, заданные режимы температуры поддерживаются автоматически.

Предусмотрено отключение регуляторов температуры зон при повышении их температуры выше 300 °С и отключение всех зон обогрева при аварийном повышении температуры выше 350 °С.

Установлена система автоматического контроля регулирования и регистрации заданного давления расплава в головке экструдера в пределах от 6 до 10МПа.

Предусмотрена сигнализация и остановка экструдера в случае:

превышения давления после экструдера более 10 МПа;

превышения давления после напорного блока более 25 МПа или фильтра более 16 МПа;

снижения давления в питающие приборы менее 0,126 МПа;

падения давления масла в редукторе привода экструдера до 0,05 МПа;

отсутствия потока воздуха для охлаждения электродвигателя экструдера (падение давления до 0,4 МПа);

отключения дозирующих насосов.

Расплав ПКМ после головки экструдера по расплавопроводу подается на напорный блок, откуда под давлением от 10 до 25 МПа поступает на свечевой фильтр ФС-6, далее под давлением от 3 до 16 МПа распределяется на каждое рабочее место формовочной машины.

Напорный блок предназначен для транспортирования ПКА по расплавопроводу и создания требуемого давления расплава перед фильтром (17)и дозирующими насосами (19). Напорный блок имеет привод, который состоит из выпускаемого редуктора II типа ЦНТД-315 с передаточным отключением 100 и втульчато - кольцевой муфты.

Напорный блок шестеренного типа, с вертикальным расположением шестерен и горизонтальным расположением всасывающей и питающей полостей, снабжен рубашкой для обогрева парообразным теплоносителем.

Фильтр (17 ) предназначен для централизованной фильтрации расплава ПКА. По конструкции фильтр аналогичен серийно выпускаемому фильтру ФС-6 с модернизированной системой обогрева, т.е. перевод жидкостной системы обогрева на парообразную.

Фильтр состоит из 6-ти свечей (фильтров), запорных устройств, теплоизоляционного корпуса и крышек. Расплав полимера передается через запорные устройства по каналам корпуса фильтра к свечам и через запорные устройства выходит из фильтра в расплавопровод.

Установлена система контроля, регистрации и регулирования давления. Предусмотрена сигнализация и остановка экструдера при повышении давления расплава после напорного блока более 25 МПа или после фильтра более 16 МПа.

Расплав ПКА после фильтра транспортируется и распределяется на рабочие места формовочной балки по расплавопроводу. Конструкция расплавопровода обеспечивает одинаковое для всех рабочих мест время транспортирования расплава от экструдера до фильтра. Расплавопровод представляет собой сварную конструкцию из труб, каждая ветвь которой образована двумя концентрично расположенными трубами, где по внутренним трубам из нержавеющей стали транспортируется расплав полимера, а наружные трубы из коррозионностойкой стали образуют рубашку, по которой циркулируют пары динила.

Формовочная часть машины состоит из четырех формовочных балок: по две для каждого модуля. Корпус балки представляет собой сварную конструкцию из листового проката в виде полости прямоугольной формы.

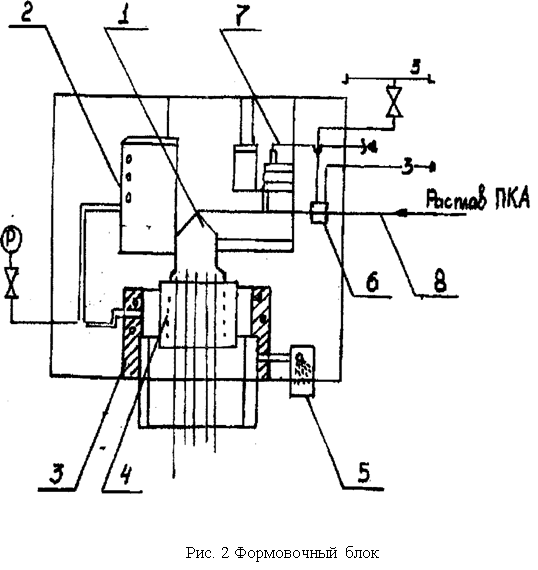

В корпусе балки (рис.2), размещены расплавопроводы (8) с замораживающими устройствами (6), змеевик (2) для подогрева водяного пара до температуры теплоносителя, находящегося в корпусе балки.

В одном из формовочных блоков каждой балки имеются штуцеры для преобразователя давления и датчика температуры. От преобразователя давления производится контроль и регистрация давления расплава после дозирующего насоса (7). При повышении давления расплава более 20 МПа необходимо менять фильерные комплекты (1). Контроль за температурой расплава производится датчиком температур, и последующим выводом сигнала на приборы КИП и А. В корпус формовочной балки введено восемь гнезд для размещения в них фильерных комплектов (рис 2.) с термоизоляционными крышками и восемь мест с дозирующими насосами (7).

Для поддерживания температуры расплава в формовочной балке в пределах от 275 °С до 290 °С подаются пары динила, нагретые в парогенераторе до температуры от 280 °С до 295 °С. Для этого в корпусе балки предусмотрены места для подвода паров динила и отвода его конденсата, а также имеется штуцер для установки термопреобразователя сопротивления для контроля температуры паров динила.

В корпусе балки на каждом месте под фильерным комплектом с помощью резьбового соединения прикрепляется парораспределитель (4) с узлом отсоса НМС (5). Водяной пар, подогретый до температуры теплоносителя в змеевике (2) формовочной балки, поступающий в фильерное пространство через парораспределитель, дополнительно подогревается до температуры не более 290 °С электронагревателем (3), установленным на наружной поверхности парораспределителя.

Фильерный комплект

Змеевик

Электронагреватель

Парораспределитель

Узел отсоса НМС

Замораживающее устройство

Дозирующий насос

Расплавопровод

Производится контроль, регистрация и регулирование температуры среды подфильерного пространства от датчика температуры. При повышении температуры нагревателя более 430°С происходит его отключение. Распределение перегретого водяного пара по объему подфильерного пространства осуществляется с помощью распределительной перфорированной (мелкоячеистой) решетки. Контроль давления перегретого пара, поступающего со змеевика в парораспределитель, производится на каждом рабочем месте.

Через узел отвода НМС производится отвод пара и НМС. Водоструйный насос совместно с вентилятором создаёт разряжение в узле от 2 до 3 Па. Водоструйный насос представляет собой сопло со вставленной в него подвижной турбиной. При подаче воды под давлением до 0,3 МПа из сопла с большой скоростью, выходит закрученная на лопастях турбины распылённая струя, которая создаёт разряжение в узле отсоса и в ней происходит растворение НМС, далее насыщенная вода направляется по трубопроводу в бак, а воздух выбрасывается в атмосферу.

Поступающий на каждое рабочее место расплав поликапроамида дозирующим насосом (7) продавливается через фильтр фильерного комплекта и фильеру и в виде струек вытекает из отверстий фильеры в обдувочную шахту. В подфильерное пространство подаётся подогретый водяной пар для создания температуры от 250 до 290 ± 3 С°, а для охлаждения нити в верхнюю часть шахты подаётся обдувочный воздух с температурой 23 ± 2°С и относительной влажностью 65±5%.

Обдувочная шахта цилиндрической формы с радикальной обдувкой состоит из узла подвода кондиционированного воздуха под напором от 2 до 3 кПа, распределителя воздуха, каретки, штанг, груза противовеса.

Из общего коллектора кондиционированный воздух поступает через диафрагму и клапан в узел подвод и направляется между двумя гофрированными патрубками в распределитель.

В распределителе воздух проходит через перфорированную сетку в соты, установленные между перфорированной сеткой и стенкой. Выпрямляется и через сетку поступает на охлаждение струек полимера. Длина зоны обдувки колеблется в пределах 350-500 мм за счёт съёмной сетки, длина которой может меняться путём установки новой сетки с заданной длиной.

Контроль, регистрация и регулирование напора обдувочного воздуха производится в общем коллекторе и при понижении напора до 3 кПа предусмотрена сигнализация. Осуществляется контроль расхода обдувочного воздуха. За время движения в обдувочной, а затем в сопроводительной шахте, элементарные нити подвергаются фильерной вытяжке за счёт разности скоростей течения расплава из фильеры и приёма в намоточной части, охлаждаются и затвердевают.

Отработанный обдувочный воздух с температурой от 40°С до 60°С отводится через узел отвода. Узел отвода отработанного воздуха представляет собой перфорированный цилиндр с наружной герметичной оболочкой и патрубком для отвода воздуха.

Разряжение, создаваемое вентилятором в узле отвода отработанного воздуха, находится в пределах от 2 до 3 кПа. Для автоматического контроля, регистрации и регулирования установлен датчик, выдающий электрический сигнал. Предусмотрена сигнализация при снижении разряжения отсоса ниже 2 кПа. Из сопроводительных шахт нити поступают на намоточно-вытяжную машину марки НВ-32 КТМ, где наряду с фильерной вытяжкой происходит и ориентационное вытягивание.

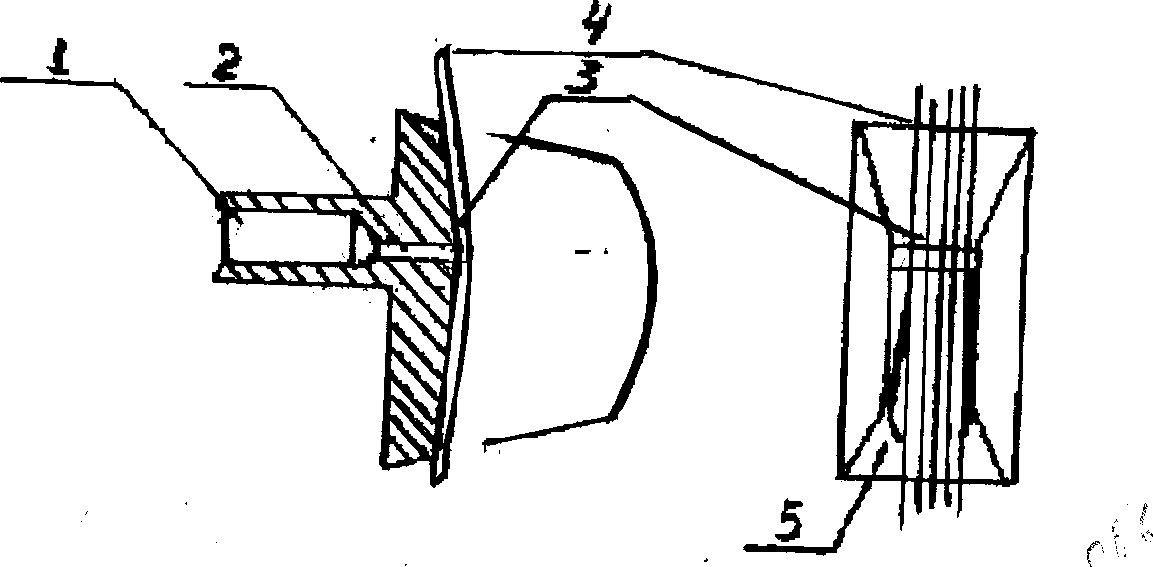

Для придания компактности, предотвращения накопления статического электричества, улучшения проходимости полиамидного корда на последующих технологических стадиях после выхода из сопроводительной шахты на нить наносится замасливающая композиция (синтокс 20М). Композиция наносится с помощью капиллярных устройств (рис. 3).

Рис.3 Схема замасливателя нити на капиллярном устройстве.

Канал для препарации

Капиллярная щель

3.Рабочая поверхность

4. Нить

5. Пограничный слой жидкости, увлекаемой нитью

Эмульсия замасливателя подаётся на рабочую поверхность через канал капиллярного устройства дозирующим насосом, стекая к месту контакта с движущейся нитью, уносится ею. В этом случае исключается трение о поверхность шайбы и достигается равномерность нанесения замасливателя на нити, чем при использовании замасливающих шайб.

Использование замасливающих капиллярных устройств позволяет повысить прочность нити до 85-90 гс/текс.

После замасливающего устройства каждая нить сначала раздельно огибает приёмные цилиндры, а затем попарно общий приёмный цилиндр. Затем поступает в зону ориентационного вытягивания на первую пару обогреваемых цилиндров, температура которых 140±3 °С и окружная скорость 780-2600 м/мин.

После вторых, нить поступает на третью пару обогреваемых цилиндров с температурой 140-250 ±3°С и окружной скоростью 1500-3500 м/мин. После трёх пар цилиндров нить выходит на четвёртую пару охлаждающих цилиндров, температура которых 120-125 °С и окружная скорость 1500-3000 м/мин.

Усиление вытягивания двух нитей:

между первой и второй парой цилиндров, не более 110 Н (=11 кгс);

между второй и третьей парой цилиндров, не более 150 Н (=15 кгс).

После вытягивания нить проходит пневмосоеденяющее устройство и поступает на приёмно-намоточный механизм, где принимается на бобины до определённого веса и обрезается, а на её место ставиться пустая бобина. Паковки (бобины) на транспортных тележках после визуального осмотра качества намотки и контроля линейной плотности, направляется на текстильную обработку. Относительная влажность воздуха в зоне вытяжки 62±5%. В намоточном отделении 48± 5%, температура в цехе 22±1 °С.