- •Производство мороженого

- •Особенности и классификация мороженого

- •Технологический процесс производства мороженого

- •1.2.1. Приемка, подготовка сырья и составление смесей

- •1.2.2. Фильтрование и пастеризация смесей

- •1.2.3. Гомогенизация смесей

- •1.2.4. Охлаждение и созревание смесей

- •1.2.5. Фризерование смесей

- •1.2.6. Фасование и закаливание мороженого

- •1.2.7. Упаковывание и хранение мороженого

Технологический процесс производства мороженого

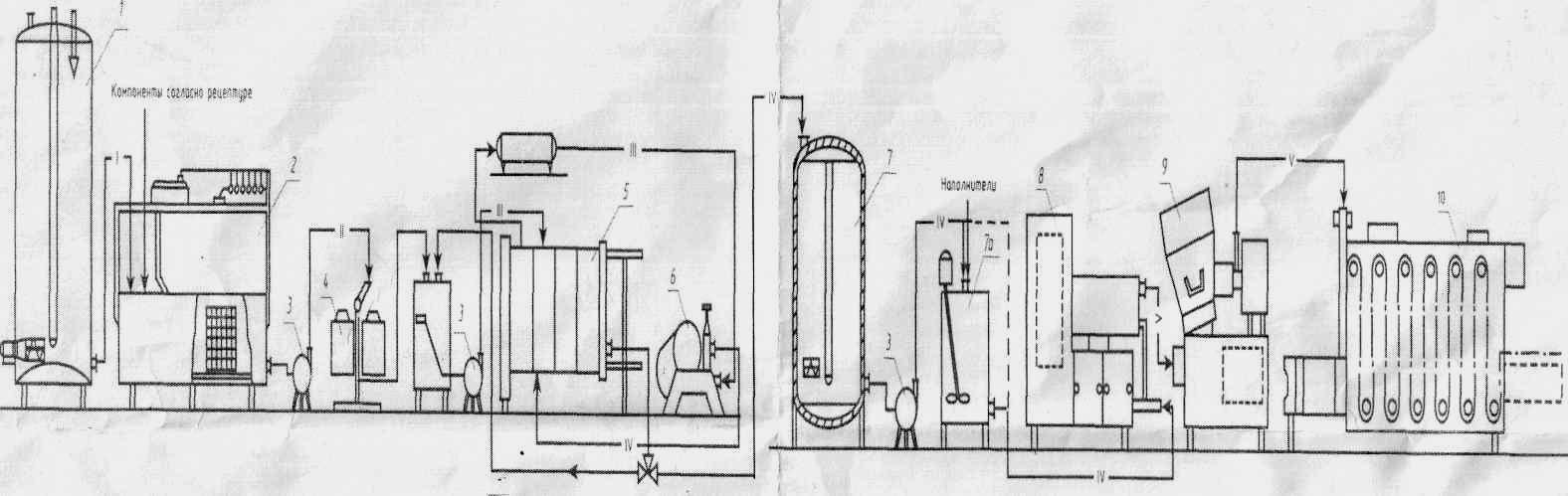

Технологический процесс производства мороженого осуществляют согласно схемам, приведенным на рис.2 и рис.3.

ПОДГОТОВКА СЫРЬЯ И СОСТАВЛЕНИЕ СМЕСЕЙ

РА

ФИЛЬТРОВАНИЕ СМЕСЕЙ

ПАСТЕРИЗАЦИЯ СМЕСЕЙ

ГОМОГЕНИЗАЦИЯ СМЕСЕЙ

ОХЛАЖДЕНИЕ СМЕСЕЙ

СОЗРЕВАНИЕ СМЕСЕЙ

ФРИЗЕРОВАНИЕ СМЕСЕЙ

ФАСОВАНИЕ МОРОЖЕНОГО

ЗАКАЛИВАНИЕ МОРОЖЕНОГО

УПАКОВЫВАНИЕ И ХРАНЕНИЕ МОРОЖЕНОГО

Рис.2. Схема технологического процесса производства мороженого

-/ - Молоко заготавливаемое;

-II- Смесь мороженого

-III- Пастеризованная смесь мороженого

-IV- Гомогенизированная смесь мороженого;

-V- Смесь мороженого после фризерования.

Рис.3. Схема технологической линии производства мороженого

I - резервуар для хранения молока; 2-ванна для смеси: 3- насос ротационный;

4 - фильтр; 5- пластинчатая пастеризационно-охладительная установка; 6- гомогенизатор;

7 - резервуар для созревания смеси; 7а - емкость для смешивания вкусо-ароматических наполнителей; 8 – фризер; 9 - фасовочный аппарат,- 10 - закалочная камера.

1.2.1. Приемка, подготовка сырья и составление смесей

На предприятия, вырабатывающие мороженое, пищевое сырье поступает в автоцистернах, металлических и деревянных бочках, флягах, мешках, ящиках, а также в стеклянной таре и емкостях из полимерных материалов.

В процессе приемки молоко цельное и обезжиренное, сливки взвешиваются, оценивается их качество, и хранятся в охлаждаемых резервуарах при температуре не выше 6°С.

Все сыпучие продукты подвергаются просеиванию на просеивателях центробежного типа производительностью 1250 кг/ч, а сгущенные молочные консервы, сахарный сироп и фруктовые соки фильтруют или процеживают.

Сливочное масло сначала размораживают и освобождают от тары, а затем разрезают на куски и расплавляют на маслоплавителях трубчатого типа.

Подготовленное сырье дозируется дозаторами или отвешивается в соответствии с рецептурой и смешивается в заготовительной емкости.

Сухие компоненты (молочные продукты, сахар-песок, яичный порошок, какао-порошок, плодово-ягодные и овощные порошки) смешиваются отдельно. Сухие молочные и яичные продукты, а также некоторые стабилизаторы для более полного и быстрого растворения тщательно перемешиваются с предварительно просеянным сахаром-песком (на две части сухого молока берется одна часть сахарного песка).

Желатин выдерживают в течение 30 мин в холодной воде для набухания при непрерывном помешивании (на 1 часть желатина берут 9 частей воды). Затем раствор нагревают до температуры 55…65°С до полного растворения и вливают в молочную смесь при той же температуре в период ее нагревания последующей пастеризации.

Агар промывают в проточной воде (для набухания), растворяют из расчета 1 часть агара на 9 частей воды и нагревают до 90.. ,95°С; дальнейшее приготовление ведут так же как и желатина. Растворы желатина и агара при введении в смесь фильтруют через сложенную вдвое марлю.

Альгинат натрия заливают горячей водой в соотношении 1 : 5; пектин смешивают с сахаром-песком, заливают холодной водой и нагревают до температуры 8О…85°С при постоянном перемешивании. Метилцеллюлозу заливают водой с температурой 50…60°С (из расчета получения 1%-ного раствора), доводят до 80…90°С и выдерживают 3…7 минут. Затем ее охлаждают до температуры 6°С и фильтруют. Добавляют ее в уже готовую и охлажденную смесь.

Если в качестве стабилизатора применяют крахмал или муку, то их вводят в сухом виде или в виде клейстера, для получения которого сначала вливают холодную воду, затем заваривают крутым кипятком при непрерывном перемешивании до получения однородной без комков консистенции. Количество кипятка при этом берется в 5…10 раз больше, чем крахмала или муки.

Смесь приготавливают в сыродельных ваннах, ваннах длительной пастеризации (ВДП) или в емкостных пастеризаторах с мешалкой. В первую очередь загружают жидкие компоненты (воду, молоко, сливки, обезжиренное молоко и др.), раствор подогревают до температуры 4О…45°С, обеспечивающей наиболее полное и быстрое растворение. Затем вносят сухие компоненты, (молочные продукты, сахар-песок, стабилизаторы и др.) сгущенные молочные продукты и масло. Нельзя допускать растворения компонентов при температуре выше 60°С, так как при этом не исключена возможность заваривания белка и вытапливания жира. [1, 10]