- •Тема № 1.10 Сверлильная и расточная системы «спиз» с ручным и механическим управлением»

- •Тема №1.11

- •Тема № 1.12 Шлифовальная и слесарная системы «спиз» с ручным и механическим управлением

- •Тема № 1.13 Технические средства расширения технологических возможностей токарной системы «спиз» с ручным и механическим управлением»

- •Тема № 1.14 Технические средства расширения технологических возможностей сверлильной системы «спиз» с ручным и механическим управлением»

- •Тема № 1.15 Технические средства расширения технологических возможностей фрезерной системы «спиз» с ручным и механическим управлением

- •Тема № 1.16 Примеры оригинальных конструкций металлорежущих станков и приспособлений с ручным и механическим управлением

- •Тема № 1.17 Станки с числовым программным управлением (чпу): классификация, общая характеристика, технологическая оснастка. Технологичность обрабатываемых изделий. Примеры моделей станков с чпу

- •Тема № 1.18 Станки с чпу типа «обрабатывающий центр». Токарные обрабатывающие центры: общая характеристика, примеры моделей

- •Тема № 1.19 Станки с чпу типа «обрабатывающий центр». Обрабатывающие центры сверлильно-фрезерно-расточной группы: общая характеристика, примеры моделей

- •Тема № 1.20 Обеспечение точности обработки резанием на металлорежущих станках. Краткая характеристика основных погрешностей обработки»

- •Приложение 1 Примеры эскизов деталей «Вилка» и «Кронштейн»

Тема № 1.13 Технические средства расширения технологических возможностей токарной системы «спиз» с ручным и механическим управлением»

Ранее рассмотренная (тема № 1.9) токарная система «СПИЗ» была представлена наиболее распространёнными, типичными её элементами. Однако производственная необходимость увеличения универсальности и производительности станочных работ приводит к творческой инициативе и оригинальным решениям конструкторов, технологов и станочников-новаторов производства.

Примеры конструкций дополнительных приспособлений и технических решений, расширяющих технологические возможности токарно-винторезных станков

Для сокращения потребного числа резцов и высвобождения мест под другие режущие инструменты, применяют комбинированные резцы (рис. 1.13.1, 1.13.2).

Рис. 1.13.1. Пример комбинированного резца (а) с двумя режущими кромками (1, 2) и виды выполняемых им работ (б-д))

Рис. 1.13.2. Пример комбинированного резца с тремя режущими кромками (1 - 3)

Комбинированные резцы имеют несколько режущих кромок, которые последовательно вступают в работу. На рис. 1.13.1 показан резец (а), который участком 2 подрезает торец (б), растачивает отверстие (в) и фаску (г), а затем участком 1 нарезает внутреннюю резьбу (д). В итоге экономится время, которое при работе обычными резцами расходуется на три поворота резцедержателя. На рис. 1.13.2 показан комбинированный резец, который кромкой 1 растачивает отверстие и одну фаску, кромкой 2 – вторую фаску, кромкой 3 – канавку. Таким образом, одним резцом последовательно выполняются четыре работы. С той же целью возможно применение других комбинированных инструментов (рис. 1.13.3).

Рис. 1.13.3. Примеры комбинированных инструментов, применяемых на токарных станках:

ступенчатой развёртки (а) и перового ступенчатого зенкера (б)

Для повышения производительности и точности обработки ступенчатых поверхностей применяют упоры, ограничивающие продольные и поперечные перемещения резца. Данная схема наладки широко распространена на револьверных станках.

Примеры многопозиционных упоров приведены на рис. 1.13.4, 1.13.5.

Рис. 1.13.4. Общий вид четырёхпозиционного продольного упора барабанного типа:

1 – жёсткий упор; 2 – болты для крепления упора на передней направляющей станины; 3 – регулируемый ограничитель; 4 – поворотный диск; 5 – барабан, прикреплённый к боковой стенке фартука; 6 – четыре регулируемых упорных винта, ввёрнутых в диск 4

Рис. 1.13.5. Общий вид многопозиционного поперечного упора:

1 – неподвижный сухарь; 2 – поворотный валик; 3 – продольные пазы на валике для закрепления упоров; 4 – упоры

Продольное перемещение суппорта (рис. 1.13.4) при точении каждой ступени валика производится до соприкосновения соответствующего упорного винта 6 с ограничителем 3. Перед точением следующей ступени нужно вручную повернуть диск 4 относительно барабана 5 до положения, определяемого фиксатором (на рисунке не показан).

На боковой стенке поперечных салазок (рис. 1.13.5) жёстко закрепляют болтами неподвижный сухарь 1. На поворотном валике 2, имеющим четыре или более продольных паза 3, закрепляют упоры 4; положение каждого из них определяется предварительно по заданному диаметру детали. Для точения каждой следующей ступени валик 2 вручную поворачивается на соответствующую часть оборота.

Известно, что подача инструмента, закреплённого в пиноли задней бабки токарного станка, выполняется вручную, с помощью маховичка. Это не обеспечивает равномерного перемещения инструмента и может привести его к поломке, особенно если он малого размера.

В связи с этим найдено решение, когда задняя бабка присоединяется («цепляется») к суппорту (рис. 1.13.6, а), который может работать с механической подачей и тащить за собой заднюю бабку. Установив инструменты и в резцедержателе, и в задней бабке, можно обеспечить их одновременную работу с общей подачей (рис. 1.13.6, б).

Рис. 1.13.6. Устройство для механической подачи задней бабки:

а) общий вид устройства (1 – задняя бабка; 2 – каретка суппорта; 3 – замок);

б) пример одновременной работы резцедержателя и задней бабки с единой механической подачей

В пиноли задней бабки токарного станка может поместиться один инструмент. Иногда этого недостаточно. Поэтому используются различные конструкции дополнительных приспособлений, которые могут нести более одного инструмента.

На рис. 1.13.7 показан пример однопозиционной державки для одновременной работы тремя инструментами с продольной подачей.

Рис. 1.13.7. Пример применения специальной державки, установленной в пиноли задней бабки:

1, 2 – токарные проходные упорные резцы; 3 – оправка; 4 – спиральное сверло;

5 – переходная втулка; 6 – пиноль задней бабки

На рис. 1.13.8–1.13.10 показаны примеры двухпозиционных державок для установки в пиноль задней бабки и обеспечения последовательной работы двух осевых инструментов.

Рис. 1.13.8. Двухпозиционная державка с втулками:

1, 5 – инструменты; 2 – пластинка с регулировочными винтами 8; 3 – корпус;

4 – пиноль; 6 – державка; 7 – палец

Рис. 1.13.9. Двухпозиционная державка с трёхкулачковыми патронами:

1 – трёхкулачковые сверлильные патроны; 2 – стопор; 3 – центрирующий болт; 4 – вилкообразный хвостовик с конусом Морзе; 5 – двухпозиционное прямоугольное колено; 6 – штифт для фиксации линейного размера обработки отверстия

Рис. 1.13.10. Двухпозиционная секторная державка:

1 – базовый сектор, хвостовик которого устанавливается в пиноль задней бабки; 2 – поворотный сектор с инструментами и рукояткой; 3 – стопор для фиксирования взаимного положения секторов; 4 – ось поворота сектора

На рис. 1.13.11–1.13.13 приведены примеры трёхпозиционных державок для установки в пиноль задней бабки и обеспечения последовательной работы трёх осевых инструментов.

Рис. 1.13.11. Фрагмент наладки токарного станка

Рис. 1.13.12. Конструкция трёхпозиционной с применением шаровой трёхпозиционной дисковой револьверной головки:

1, 2 – головки: 1 – корпус; 2, 4, 5 – спиральные гнёзда под инструмент; 3 – поворотный свёрла; 3 – зажимная рукоятка; 6 – пиноль диск; 4 – неподвижная вилка с хвостовиком 5; 6 – фиксатор

Рис. 1.13.13. Конструкция трёхпозиционной револьверной головки с горизонтальной осью поворота:

1 – патрон для сверл; 2 – оправка для метчика; 3 – плашкодержатель; 4 – гайка; 5 – поворотный диск; 6 – палец; 7 – ручка фиксатора; 8 – пружина фиксатора; 9 – хвостовик; 10 – рейка-фиксатор

Помимо рассмотренных державок применяются различные конструкции 4-х (рис. 1.13.14), 5-ти и 6-ти (рис. 1.13.15) позиционных револьверных головок, устанавливаемых в пиноль задней бабки.

Рис. 1.13.14. Общий вид четырёхпозиционной державки с горизонтальной осью поворота:

1 – поворотный диск; 2 – барабан с гнёздами под инструмент; 3 – фиксатор положения; 4 – ось поворота барабана

Рис. 1.13.15. Общий вид конструкции шестипозиционной револьверной головки с наклонной осью поворота:

1 – державка с хвостовиком; 2 – поворотный корпус; 3, 4 – гайка и контргайка для закрепления корпуса на хвостовике; 5 – цанги; 6 – зажимные гайки; 7 – ось;

8 – пружина; 9 – стопор

Основным инструментоносителем на токарном станке является четырёхпозиционный резцедержатель. Судя по названию, в нём размещаются резцы. Однако иногда есть необходимость разместить в нём, без резцов или вместе с ними, осевые инструменты. Для этих целей применяются специальные державки (рис. 1.13.16).

Рис. 1.13.16. Примеры специальных державок для осевых инструментов, устанавливаемых в резцедержателе

Иногда традиционный четырёхпозиционный резцедержатель снимают вовсе, чтобы установить более эффективное устройство (в каждом конкретном случае!).

Рассмотрим некоторые из таких устройств.

Специальный резцедержатель с комплектом сменных державок (рис. 1.13.17).

Рис. 1.13.17. Общий вид специального резцедержателя (а) со сменными однорезцовыми державками (б)

Державки с предварительно закреплёнными в них резцами попеременно устанавливаются базовой поверхностью типа «ласточкин хвост» в паз резцедержателя 1 и настраиваются. Винт 2 упирается торцом в штифт 3 и при повороте смещает державку по высоте.

Установив державку так, чтобы режущая кромка резца находилась в нужном положении относительно оси центров, державку снимают. Теперь, если снова установить настроенную державку в резцедержатель, то резец автоматически займёт нужное положение по высоте. Закрепление державок выполняется поворотом рукоятки 4.

Неповоротный линейный держатель типа «Планка» (рис. 1.13.18). Планка с тремя–пятью инструментами (в т.ч. осевыми) применяется для изготовления коротких и несложных деталей. После чего планка снимается и на её место устанавливается другая, подготовленная для изготовления другой по форме и размерам детали.

Рис. 1.13.18. Пример 4-х резцовой планки для изготовления детали типа «Фланец»

Многорезцовые поворотные резцедержатели (рис. 1.13.19).

Рис. 1.13.19. Пример изготовления ступенчатой детали в центрах на оправке с применением поворотного двухпозиционного резцедержателя с 7-ю резцами

Обеспечивают одновременную работу несколькими резцами.

Револьверные головки, 4-х, 6-ти и 8-ми позиционные с горизонтальными и вертикальными (рис. 1.13.20, 1.13.21) осями поворота.

Рис. 1.13.20. Общий вид (сверху) 6-ти позиционной револьверной головки

Рис. 1.13.21. Общий вид 8-ми позиционной револьверной головки

Однорезцовое однопозиционное механическое копировальное приспособление (рис. 1.13.22).

Рис. 1.13.22. Общий вид устройства копировального приспособления токаря В.К. Семинского:

1 – пиноль; 2 – сухарь; 3 – корпус; 4 – пружина; 5 – копирный вал; 6 – эксцентрик;

7 – неподвижный кронштейн

Применяется для изготовления ступенчатых деталей. При включении подачи суппорт вместе с устройством движется к передней бабке вдоль копирного вала, скреплённого с неподвижным кронштейном. Резец совершает траекторию движения сообразно профилю копирного вала. Чтобы перейти к изготовлению другой детали, необходимо установить другой копирный вал.

Однорезцовый гидрокопировальный суппорт (рис. 1.13.23) применяется для изготовления ступенчатых конических, цилиндрических и фасонных деталей с применением гидравлического (масляного) привода.

Рис. 1.13.23. Общий вид устройства гидрокопировального суппорта:

1 – направляющие суппорта; 2 – щуп; 3 – насос; 4 – неподвижный шток;

5 – подвижный цилиндр; 6 – золотник; 7 – поршень; 8 – резец

Иногда, дополнительно к четырёхпозиционному резцедержателю и задней бабке, на поперечном суппорте устанавливают третий инструментоноситель. Это может быть дополнительная задняя бабка с одним гнездом под осевой инструмент, либо задний резцедержатель с одним или несколькими резцами, работающими с поперечной подачей (рис. 1.13.24).

Рис. 1.13.24. Схема одновременной работы (возможна последовательная работа) резцов суппорта 1 и заднего резцедержателя 2

Усовершенствование токарного станка может выполняться в отношении приспособлений для установки заготовки. Например, вместо ручного зажима в трёхкулачковом патроне применяется пневматический привод (рис. 1.13.25), что гарантирует точность и быстродействие закрепления заготовки.

Рис. 1.13.25. Общий вид устройства пневматического самоцентрирующего трёхкулачкового патрона:

1, 2 – каналы подачи сжатого воздуха; 3 – рабочий цилиндр; 4 – поршень; 5 – шток;

6 – вал; 7 – ось; 8 – рычаг; 9 – один из трёх калачков патрона

Универсальность токарных станков особенно проявляется, когда дополнительные приспособления позволяют выполнять на этих станках принципиально иные виды работ. Например, протягивание (рис. 1.13.26), растачивание (рис. 1.13.27), фрезерование, шлифование (рис. 1.13.28) и т.д.

Рис. 1.13.26. Общая схема протягивания фасонных отверстий на токарном станке:

1 – держатель для протяжки; 2 – протяжка; 3 – стальной угольник с рёбрами жёсткости; 4 – приспособление для закрепления заготовки; 5 – заготовка с обрабатываемым отверстием

Рис. 1.13.27. Общий вид трёхшпиндельного расточного приспособления для одновременного растачивания трёх отверстий

Рис. 1.13.28. Схема работы шлифовально-суппортных приспособлений для наружного (а) и внутреннего (б) шлифования

Расточное приспособление (рис. 1.13.27) устанавливается прижимными планками на направляющих станины токарного станка. В сварном корпусе расположен ведущий вал, два промежуточных вала и три расточных шпинделя. Вращение от шпинделя станка передаётся на ведущий вал расточного приспособления, а затем через промежуточные шестерни – шпинделям. Заготовка устанавливается на подвижном суппорте и подаётся на вращающиеся инструменты в шпинделях.

Фрезерование на токарном станке выполняется тем же образом, что и растачивание. Фреза устанавливается во вращающийся трёхкулачковый патрон, а заготовка – в резцедержателе или в делительном приспособлении вместо резцедержателя.

Шлифование на токарном станке можно выполнять с помощью шлифовально-суппортного приспособления с индивидуальным приводом для наружного (рис. 1.13.28, а) или внутреннего (рис. 1.13.28, б) шлифования.

Рассмотренные усовершенствования токарных станков могут применяться в различных комбинациях (рис. 1.13.29).

Рис. 1.13.29. Общий вид модернизированного токарного станка, оснащённого:

8-ми позиционным продольным упором, задним резцедержателем, 3-х позиционной шаровой револьверной головкой, установленной в задней бабке,

и 8-ми позиционной револьверной головкой, установленной вместо переднего поворотного резцедержателя

Однако любая модернизация должна быть эффективной, т.е. обеспечить повышение производительности при допустимых затратах.

Примеры конструкций дополнительных приспособлений и технических решений, расширяющих технологические возможности токарно-револьверных станков

Как известно, в основном различают токарно-револьверные станки (ТРС) с горизонтальной и вертикальной осями поворота револьверной головки (РГ). Для тех и других нашли применение приспособления, позволяющие выполнять работы, принципиально отличающиеся от традиционных револьверных. Это приспособления для фрезерования шлицев, сверления внеосевых отверстий и прошивки многогранных отверстий. Каждое приспособление устанавливается в отдельное гнездо РГ.

Приспособление для фрезерования шлицев (рис. 1.13.30) применяется для шлицевания паза под ключ-отвёртку на торце резьбового кольца.

Рис. 1.13.30. Устройство для фрезерования шлицев:

1 – хвостовик; 2 – поводок; 3 – втулка; 4 – шарикоподшипник; 5 – ползун; 6 – палец; 7 – протяжка

Обычно кольца изготавливаются из труб. Труба пропускается сквозь шпиндель ТРС и закрепляется с помощью цангового патрона. На цанговый патрон навинчивается кольцо, имеющее два прореза; в эти прорезы входят два поводка 2.

Можно обойтись и без кольца с прорезами, если специальные пазы уже имеются на самоцентрирующем патроне. Поводки 2 передают вращение от шпинделя втулке 3, установленной в шарикоподшипнике 4. Втулка увлекает за собой ползун 5, имеющий с правой стороны выемку, одна сторона которой соответствует диаметру пальца 6, а другая на 10 мм больше. Это даёт возможность ползуну 5 перемещаться перпендикулярно к оси приспособления.

Возвратно-поступательное движение втулки 3 происходит вследствие того, что палец 6 посажен эксцентрично относительно хвостовика державки и входит своим левым концом в прямоугольную выемку ползуна 5. С левой стороны ползуна винтом закрепляется протяжка 7, которая и прорезает шлиц на заданную глубину.

Протяжка должна быть установлена по центру державки, поэтому в зависимости от толщины протяжки ставят соответствующие прокладки.

Приспособление для одновременного сверления двух внеосевых отверстий на торце заготовки (рис. 1.13.31).

Рис. 1.13.31. Устройство для одновременного сверления 2-х отверстий:

1 – поводок; 2, 4, 6, 7 – зубчатые колёса; 3 – хвостовик; 5 – втулка; 8 – винт;

9 – корпус; 10 – цанговый патрон; 11 – гайка

Поводок 1 входит в отверстие трёхкулачкового самоцентрирующего патрона с заготовкой. (При использовании цангового патрона, на него навинчивается кольцо с прорезом для ввода поводка). Свёрла при сверлении вращаются в ту же сторону, что и заготовка. Вращение каждого сверла осуществляется следующим образом: колесо 2, имеющее внутренние зубья, неподвижно закреплено в хвостовой части приспособления 3. С колесом 2 находится в зацеплении колесо 4, которое передаёт движение с помощью втулки 5 колесу 6. Колесо 6 приводит в движение колесо 7, передавая тем самым движение цанговому патрону 10, в котором закреплено сверло с помощью колпачковой гайки 11. Для установки сверла на заданном расстоянии от центра освобождают винт 8, поворачивая корпус 9, а с ним и цанговый патрон со сверлом и закрепляют в нужном положении винтом 8.

Приспособление для прошивки шестигранных отверстий «под ключ» (рис. 1.13.32).

Рис. 1.13.32. Устройство для прошивки многогранных отверстий:

1 – хвостовик; 2, 4, 11, 14 – винты; 3 – сухарь; 5 – шпиндельный узел;

6, 8, 9 – подшипники; 7 – маслёнка; 10 – шпиндель; 12 – прошивка; 13 – гайка

Применяется для обработки предварительно просверленных отверстий при изготовлении шпилек, винтов и т.п.

Приспособление состоит из хвостовика 1, на котором винтами 14 закреплён корпус шпиндельного узла. При помощи двух винтов 4, упирающихся в сухарь 3, закреплённый винтом 2 к хвостовику, производится регулировка шпиндельного узла 5 по высоте относительно оси хвостовика для совмещения центра симметрии торца инструмента 12 с осью заготовки. Прошивка закрепляется в отверстии вращающегося шпинделя 10 винтом 11.

Шпиндель установлен в корпусе на двух радиальных подшипниках 6 и 9 и на упорном подшипнике 8 с закреплением гайкой 13. Через маслёнку 7 производится смазка шпиндельного узла. В соединении корпуса с хвостовиком образован угол наклона оси шпинделя к оси хвостовика, равный 1°.

При настойке устройство располагают соосно заготовке и, при отжатых винтах 14, винтами 4 производят центрирование инструмента относительно оси отверстия путём пробной обработки. Правильность центрирования проверяют по симметричности сторон шестигранника относительно отверстия.

Шестигранная прошивка, закреплённая под углом к оси заготовки во вращающемся узле приспособления, подаётся в обрабатываемое отверстие и после зацепления с заготовкой начинает вращаться совместно. Так как плоскости поворота точек контакта заготовки и прошивки расположены под углом, то при вращении происходит их относительное перемещение, а следовательно срезание слоя металла.

Имеются дополнительные приспособления, которые применяются с учётом разновидности ТРС, т.е. в зависимости от расположения оси поворота РГ.

На ТРС с горизонтальной осью поворота РГ применяются:

составная револьверная головка;

резьбонарезное приспособление (приклон) с откидным рычагом;

приспособление для продольного конусного копирования.

Составная револьверная головка (рис. 1.13.33) включает две части (1, 2).

Рис. 1.13.33. Общий вид съёмной части РГ (а) и рабочей зоны ТРС (б)

Первая часть (1) РГ является основной, к ней привинчивают быстросменную съёмную часть (2), которая шире первой. В съёмной части устанавливается комплект инструментов, необходимых в первую очередь (например, для обработки первой стороны заготовки, или всей черновой обработки).

После её использования, съёмная часть РГ вместе с установленными инструментами сдаётся в инструментальную кладовую. Наступает очередь второй части РГ.

Таким образом, можно иметь несколько съёмных РГ, готовых к применению, и применять их по необходимости, значительно сокращая время наладки инструментов к работе.

Резьбонарезное приспособление (приклон) с откидным рычагом (рис. 1.13.34) устанавливается на задней стороне передней бабки и применяется для нарезания наружной и внутренней резьбы небольшой длины резцом или гребёнкой.

Рис. 1.13.34. Общий вид резьбонарезного приспособления с откидным рычагом:

1 – зубчатые колёса; 2 – резьбовой копир; 3 – направляющая резьбовая плашка;

4 – вал; 5 – пружина; 6 – суппорт; 7 – резьбонарезной инструмент; 8 – рычаг;

9 – направляющая линейка

Основной частью приспособления является резьбовой копир 2, получающий вращение от шпинделя ТРС через зубчатые колёса 1.

На валу 4 расположен суппорт 6, в котором закрепляется круглый резьбовой резец или гребёнка 7. Резьбонарезной инструмент вместе с суппортом опускается на заготовку с помощью рычага 8, который передвигают, прижимая к установленной на станке направляющей линейке 9.

В ходе нарезания резьбы резьбовая направляющая плашка 3, связанная с валом 4, вступает в соприкосновение с вращающимся резьбовым копиром и перемещается в осевом направлении, увлекая за собой вал с суппортом. При своём движении вал сжимает пружину 5, которая по окончании нарезания резьбы возвращает его вместе с суппортом в исходное положение.

Приспособление для продольного конусного копирования (рис. 1.13.35) включает в себя копирную стойку и линейку для продольного конусного копирования.

Рис. 1.13.35. Устройство для продольного конусного копирования:

1, 2 – винты; 3 – колодка; 4 – копировальная линейка; 5 – болты; 6 – ролик (упор)

Копировальная стойка связана с копировальной линейкой 4, которая устанавливается на угол , соответствующий конусности обрабатываемой поверхности, при помощи винта 1.

Фасонная или прямая копирные линейки крепятся винтом 2 к колодке 3, которая привёртывается к внутренней стороне задней стенки станины болтами 5. По направляющей поверхности линейки 4 скользит ролик или упор 6, закреплённый в копировальной стойке.

При работе по копиру РГ, прижимаясь роликом или упором к копировальной линейке 4, совершает одновременное продольное перемещение и поворот. При указанной обработке включается механизм продольной подачи, а поворот РГ производится вручную.

При копирной обработке фасонных торцовых или прямых поверхностей применяется копирная поперечная линейка, которая расположена на внутренней стороне станины, как и при продольном копировании.

ТРС с вертикальной осью поворота РГ

На ТРС с вертикальной осью поворота РГ применяются:

устройство для продольного копирования;

устройство для поперечного копирования;

приспособление для ручного точения наружных канавок;

приспособление для растачивания канавок.

Устройство для продольного копирования (рис. 1.13.36) включает инструментальный узел, установленный на стойке 1 в гнезде револьверной головки 15, и узел закрепления копирной линейки на поперечном суппорте 6.

Рис. 1.13.36. Устройство для продольного копирования:

1 – стойка; 2 – инструментальный узел; 3 – резцедержатель; 4 – заготовка;

5 – патрон; 6 – копирный узел; 7 – поворотный диск; 8 – кронштейн; 9 – планка;

10 – винты; 11 – копирная линейка; 12 – ролик; 13 – толкатель; 14 – пружина;

15 – револьверная головка

Инструментальный узел имеет корпус 2, в отверстии которого подвижно установлен резцедержатель 3. Плоскости «А» резцедержателя и корпуса точно пригнаны друг к другу и служат для восприятия крутящего момента, создаваемого усилием резания.

Толкатель 13, соединённый с резцедержателем 3 буртиком, под действием пружины отводит резцедержатель в крайнее положение. На конце хвостовика резцедержателя установлен вращающийся ролик 12.

Копирный узел состоит из кронштейна 8, поворотного диска 7, установленного на нём, и линейки 11, закреплённой на диске. Угол поворота диска отсчитывается по шкале на планке 9. Диск закрепляется винтами 10.

При копировании конуса в начале вручную перемещают РГ, пока резец не окажется вблизи торца заготовки 4, закреплённой в патроне 5.

Затем подводят поперечный суппорт с копиром, развёрнутым на требуемый угол, до тех пор, пока вершина резца не будет выведена грубо на начальный диаметр обработки. При этом под действием пружины 14 резцедержатель 3 роликом 12 прижимается к копирной линейке.

Затем включают продольную подачу РГ и производят пробную обработку для корректировки угла наклона линейки и радиального положения резца. Радиальную настройку производят при помощи упоров поперечного суппорта.

Устройство для поперечного копирования (рис. 1.13.37), как и предыдущее, состоит из двух узлов: инструментального и копирного.

Рис. 1.13.37. Устройство для поперечного копирования:

1 – револьверная головка; 2 – стойка; 3 – копирный узел; 4 – державка;

5 – держатель; 6 – заготовка; 7 – резец; 8 – кронштейн; 9 – ролик;

10 – копирная линейка

Копирный узел 3 закреплён в стойке 2 револьверной головки 1. Инструментальный узел расположен на поперечном суппорте станка.

В этот узел входят: держатель 5, который подвижно установлен на направляющих типа «ласточкин хвост» на кронштейне 8; резец 7 и державка 4 с роликом 9. В нерабочем состоянии державка 4 с помощью пружинного механизма удерживается в крайнем правом положении.

Настройка устройства выполняется в следующем порядке. Перемещая поперечный суппорт, подводят резец к периферии заготовки 6. Затем РГ доводят до положения, когда копирная линейка 10, развёрнутая на требуемый угол, коснётся ролика, и далее перемещают его на длину, которая на 510 мм больше, чем перепад конусной поверхности. После этого включают рабочую поперечную подачу суппорта и выполняют пробную обработку. По её окончании вначале отводят РГ, а затем поперечный суппорт.

По результатам измерения производят корректировку угла линейки и продольного положения РГ.

Приспособление для точения наружных канавок (рис. 1.13.38) применяется для образования не глубоких и не широких канавок с помощью винтовой пары и ручной угловой подачи.

Рис. 1.13.38. Общий вид приспособления для ручного растачивания

канавок

Приспособление для растачивания канавок (рис. 1.13.39) применяется для образования не глубоких и не широких канавок с помощью винтовой пары и ручной радиальной подачи.

Рис. 1.13.39. Общий вид приспособления для ручного точения угловых канавок

Разумеется, что в лекции приведены не все технические средства расширения технологических возможностей станков токарной группы. Однако их достаточно, чтобы убедительно продемонстрировать, насколько можно изменить первоначальное представление о возможностях традиционного оборудования.

Технологичность «расширенных» токарных работ

В связи с использованием на станках токарной группы различных дополнительных приспособлений, требования к технологичности станочных работ и технологичности конструкции деталей, изготавливаемых на этих станках, также изменяются (табл. 1.13.1).

Таблица 1.13.1

Примеры изменения в оценке технологичности конструкции деталей с учётом расширения технологических возможностей токарных работ

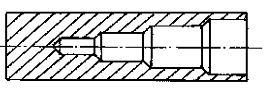

Нетехнологичная конструкция (без дополнительных технических средств) |

Технологичная конструкция (с дополнительными техническими средствами) |

Пояснение |

|

Технологичность обеспечивается за счёт применения на ТВС револьверной головки со свёрлами |

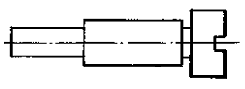

|

|

Технологичность обеспечивается за счёт применения на ТРС устройства шлицевания |

|

Само наличие дополнительных приспособлений уже потенциально увеличивает технологичность, но ещё не гарантирует её из-за возможных ограничений по выходным параметрам, например, в отношении точности и размеров поверхностей деталей, получаемых с помощью этих приспособлений.

Контрольные вопросы и задания для самостоятельной работы

1. Посмотрите рис. 1.13.2. Перечислите названия токарных резцов, которые потребуется для обработки, если такого комбинированного резца не будет.

2. Посмотрите рис. 1.13.6, б. Чем объяснить, что резец в задней бабке установлен режущей кромкой вниз?

3. В чём отличия двухпозиционных державок, показанных на рис. 1.13.8 и 1.13.9?

4. Назовите приспособления, используемые для установки заготовки на рис. 1.13.19. Что их объединяет и рознит с приспособлением, показанным на рис. 1.13.23?

5. Укажите названия всех режущих инструментов, показанных на рис. 1.13.20.

6. Можно ли применять приспособление для фрезерования шлицев (рис. 1.13.30) на токарно-винторезном станке? Ответ пояснить.

Библиографический список к теме № 1.13

1. Серебреницкий, П.П. Пособие для станочников (вспомогательный инструмент для металлорежущих станков)/ П.П. Серебреницкий – Лениздат, 1978.

2. Семинский, В.К. Приспособления и инструменты для токарных работ/ В.К. Семинский, П.Т. Вирченко, С.А. Платонов. – Изд. «Техника», 1977.

3. Оглоблин, А.Н. Основы токарного дела/ А.Н. Оглоблин.// Под ред. проф. Г.А. Глазова. – Л.: Машиностроение, 1975.

4. Вальдгард, С.Л. Молодым рабочим о станках/ С.Л. Вальдгард, А.Д. Похоровский. – М.: Машиностроение, 1972.

5. Бруштейн, Б.Е. Токарное дело: учебник для ПТУ/ Б.Е. Бруштейн, В.И. Дементьев. – М.: Высшая школа, 1967.

6. Обшадко, Б.И. Технология токарной обработки (изготовление типовых деталей)/ Б.И. Обшадко. – М.: Профтехиздат, 1961.

7. Шепсенвол, А.И. Вспомогательный инструмент в приборостроении – М.-Л.: Машгиз, 1962.

8. Быков, П.Б. Сокращение вспомогательного времени при работе на токарных станках/ П.Б. Быков, Л.Д. Ханкин – М.: Машгиз, 1962.

9. Пешков, Е.О. Работа на токарно-револьверных станках/ Е.О. Пешков – М.: Изд. «Высшая школа», 1970.

10. Драгун, А.П. Вспомогательный инструмент для токарно-револьверных станков/ А.П. Драгун. – Л.: Машиностроение, ЛО., 1979.

11.Митрофанов, С.П. Револьверные станки и их рациональное использование/ С.П. Митрофанов, Н.Г. Гутнер. – М.-Л.: Машгиз, 1962.

12. Журнал «Машиностроитель», № 4, 1984.

13. Фомин, С.Ф. Приспособления и вспомогательный инструмент к токарным станкам/ С.Ф. Фомин. – М.: Машгиз, 1963.

14. Технологическая оснастка для металлорежущих станков. (Новаторы Ленинграда предлагают)/ А.П. Драгун и др. – Л.: Лениздат, 1982.