- •Номинальный размер – размер, относительно которого определяются предельные размеры и который служит также началом отсчёта отклонений.

- •Напомним ряд основных определений 11.

- •Взаимосвязь показателей точности поверхностей

- •Нормирование показателей точности поверхности

- •Общие сведения о материалах в приборостроении: классификация, условные обозначения, свойства

- •Примеры марок углеродистой стали: 15л, 20л, 25л, 30л, 35л, 40л, 45л, 50л, 55л

- •Карбидостали 10

- •Тема № 1.5

- •Обрабатывающее производство (заготовление деталей)

- •Сборочное производство (сборочных единиц и приборов)

- •Маркирование

- •Упаковывание

- •Консервация

- •Оформление сопроводительной документации

- •Окончательный контроль

- •Виды исходных заготовок

- •Основные методы (способы) получения заготовок

- •Обработка давлением

- •Тема № 1.6 Обработка резанием. Режимы резания. Режущий инструмент: классификация, общая характеристика, область применения

- •Тема № 1.7 Примеры оригинальных конструкций режущего инструмента

- •Тема № 1.8 Общие сведения о системе «спиз» при обработке резанием. Классификация оборудования и приспособлений

- •Тема № 1.9 Токарная система «спиз» с ручным и механическим управлением

Тема № 1.1

Прибор, как техническая система. Основная задача и принципы приборостроения. Стадии жизненного цикла прибора. Технологичность объекта производства (прибора). Принципиальная схема отработки прибора на технологичность

Прибор, как техническая система

Рассмотрение технологии изготовления каждого прибора в отдельности теоретически возможно, но практически нерационально по разным причинам.

Во-первых, имеется большое число самых разнообразных приборов, а значит и рассмотрение технологий будет настолько длительным, что не хватит отведённого учебного времени.

Во-вторых, отдельные группы приборов имеют сходную технологию и потому неизбежны повторы и дублирование информации.

В-третьих, одни и те же приборы могут иметь разные технологии изготовления в различных производственных условиях, что невозможно отследить и потому внесёт неопределённость и недосказанность.

Таким образом, будет более эффективно вначале рассмотреть общую стратегию приборостроения и создание прибора, как такого, вне его конкретного назначения. А затем, в следующих темах, уделить внимание типовым рекомендациям и представлениям в отношении техники и технологий.

Прежде всего, говоря о приборе, как о неком абстрактном объекте, важно показать, что он является системой. Зачем? Затем, что, приступая к созданию такого объекта, нужно опираться на теорию и практический опыт, который уже имеется в наличии в отношении других, подобных или похожих объектов.

Известно, что существует общая теория систем, которая устанавливает междисциплинарные правила построения и функционирования системных объектов. Установив, что прибор – системный объект, мы автоматически получаем право на пользование этими правилами.

Доказательством того, что любой прибор можно считать системой является то, что он обладает четырьмя основными системными признаками.

1. Делимость на элементы. Действительно, любой прибор состоит из крупных и мелких узлов (сборочных единиц), которые, в свою очередь, разбираются до уровня деталей.

Под деталью понимают изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций.

Под сборочной единицей понимают изделие, составные части которого подлежат соединению между собой сборочными операциями (свинчиванием, клёпкой, сваркой, пайкой и т.п.).

2. Целостность. Все детали, составляющие прибор, обеспечивают ему функционирование согласно назначению. Прибор становится обладателем тех новых функций и свойств, которые отсутствовали у отдельных его элементов, а также отсутствуют у другого прибора, состоящего из других деталей.

3. Структура. Все элементы прибора связаны друг с другом в определённой иерархической последовательности, имеют устойчивые отношения между собой и выполняют строго определённые функции.

4. Организация. Прибор находится в определённых пространственных и временных отношениях с окружающей средой: имеет определённый срок жизни и предполагает наиболее благоприятные условия создания, функционирования, обслуживания и утилизации.

Системный подход исходит из того, что специфика сложных объектов и процессов не исчерпывается особенностями составляющих его частей и элементов, а заключена в характере связей и отношений между ними. Это позволяет создавать более адекватные действительности модели сложных объектов и процессов.

К числу важнейших системных принципов относят принцип совместимости элементов внутри системы и системы с окружающей средой, а также принцип многоуровневой декомпозиции, т.е. рационального расчленения системы на элементы различной степени сложности.

Итак, прибор является системой, но какой? Ведь системы бывают разные. Прибор является системой технической. Отличительной чертой прибора, как технической системы, от других систем является то, что он создается:

искусственно и целенаправленно (например, в отличие от биологических систем, которые возникают естественным образом и развиваются порой непредсказуемо);

из природных материалов и процессов (например, в отличие от виртуальных компьютерных моделей, которые выглядят очень натурально, но материально не существуют);

на основе закономерностей в природе, достижений науки и техники (например, в отличие от фантастических проектов типа вечного двигателя);

с целью реализации строго определенных функций и задач (например, в отличие от биологических систем, функции и задачи которых выявляются человеком уже после их создания).

Главные показатели прибора

Функции и задачи прибора предопределяют перечень главных его показателей. В общем случае, в состав основных таких показателей входят: производительность, экономичность, прочность, надёжность, масса и металлоёмкость, габаритные размеры, энергоёмкость, объём и стоимость ремонтных работ, ресурс долговечности, степень автоматизации, простота и безопасность обслуживания, удобство управления, сборки и разборки.

Основная задача и основные принципы приборостроения

Современное приборостроение базируется на научно-техническом творчестве, теории стандартизации и экономике производства.

Основная задача приборостроения состоит в обеспечении оптимального сочетания новизны и традиции, с учетом соответствующих затрат. Создаются приборы, отвечающие потребностям заказчика, дающие определённый экономический эффект и обладающие оптимальными технико-экономическими и эксплуатационными показателями.

Успешно решить данную задачу можно и нужно, применяя соответствующие принципы приборостроения, которые носят общесистемный характер. Рассмотрим некоторые из них.

Принцип целесообразной преемственности: «создавая новое, не следует пренебрегать «старым», т.е. устоявшимся, тем, что хорошо себя проявило на практике и морально ещё не устарело». Об этом же говорит правило, сформулированное ещё в начале XX века Гюльднером: «меньше изобретать, больше конструировать» 4. Данный принцип ускоряет и удешевляет процесс создания нового прибора, с сохранением его прежней надёжности и работоспособности.

Принцип взаимозаменяемости: «детали, используемые в приборе и вышедшие из строя, должны легко заменяться точно такими же или подобными». Это обеспечивает экономичность прибора за счёт стандартизации деталей и действий по их соединению.

Принцип агрегатирования: «прибор следует создавать из типовых узлов и механизмов, обладающих определённой функциональной самостоятельностью и взаимозаменяемостью». Это позволяет наиболее рационально организовать производство, модернизацию, эксплуатацию, ремонт и утилизацию прибора.

Принцип аналогий (подобия): «при отсутствии очевидных решений следует обратиться к своему или чужому прежнему опыту, либо, если и это не помогает, следует заимствовать «свежие» идеи и решения из смежных областей знаний». В последнем случае, речь идёт, например, о явлениях природы, или решении аналогичных задач в биологии, химии, физике и т.п. Такой подход позволяет найти оригинальные и неожиданные решения в затруднительных ситуациях.

Принцип адаптивности (приспособляемости): «в конструкции прибора необходимо предусмотреть его «безболезненную» приспособляемость к различным потребностям заказчиков». Эти изменения могут касаться цвета, размеров, формы и т.п. (в крайнем случае, даже отдельных функций), т.е. того, что кардинально не меняет принципа работы, но, тем не менее, важно для потребителя. В результате прибор быстро и экономично совершенствуется в связи с изменениями потребностей рынка.

Принцип оптимальности (предпочтительности): «из нескольких возможных решений необходимо выбирать лучшее». Для этого следует иметь конкретный и обоснованный критерий (или критерии) выбора, поскольку каждое отдельное решение может быть лучшим в чём-то своём. Критерий, в свою очередь, определяется техническим заданием на производство прибора и зависит от заказчика.

Данный принцип касается проблемы соотношения универсальности и специализации прибора. Универсальность расширяет возможности прибора, но усложняет и удорожает его. Специализация ограничивает область применения прибора, но упрощает и удешевляет его. Необходимо учитывать конкретные условия применения прибора. Нельзя, например, произвольно увеличивать производительность прибора, не учитывая производительности смежного оборудования.

Принцип технической эстетики: «прибор должен иметь красивый внешний вид, изящную, строгую отделку». Данный фактор напрямую влияет на привлекательность и покупаемость прибора.

Стадии жизненного цикла прибора

Под жизненным циклом прибора будем понимать путь и время его существования. В общем случае, различают семь стадий жизненного цикла любого прибора. Надо сразу отметить, что границы между стадиями нечёткие и в составе одних стадий могут присутствовать элементы других.

Научная подготовка производства (НПП)

Изучение потребностей в производстве прибора и принятие решения (например, отказаться от выпуска, или отложить выпуск прибора на определённое время, или организовать поиск аналога среди приборов, имеющихся в стране и за рубежом, или приступить к немедленному выпуску без поисковых работ).

Проведение научно-исследовательской работы (НИР) с расчётами принципа действия прибора, условий функционирования и т.п.

Проведение научных экспериментов: построение математических и компьютерных моделей.

В случае положительного решения по выпуску прибора, после выполнения данной стадии, информация о приборе представлена в виде технического задания на его производство. Зачастую стадия НПП объединяется со стадией КПП.

Конструкторская подготовка производства (КПП)

Анализ периодических источников и патентное исследование среди существующих конструкций приборов, отдельных узлов, механизмов и т.п. Как написано в справочнике за 1977 год 4, «публикации в зарубежной литературе часто бывают завуалированными, по присущему капиталистическому хозяйству стремлению охранять фирменные секреты. Конструктор должен уметь читать между строк. Иногда короткое сообщение содержит многозначительные намёки на готовящиеся крупные нововведения в данной отрасли машиностроения». История конструирования знает примеры, когда после создания того или иного механизма выясняется, что такой механизм уже давно разработан и применяется другими. В своё время в советской печати приводился такой факт. «Специально созданная в США исследовательская группа 5 лет искала математическое решение задачи, связанной с системой переключений линий связи. На работу было затрачено 200 тыс. долларов. И лишь после того, как задача была решена, американские учёные узнали: в СССР это решение было опубликовано задолго до того, как они принялись за работу». Таким образом, при создании нового механизма конструктор должен «смотреть вперёд, оглядываться назад и озираться по сторонам» 4.

Инженерное прогнозирование: проведение прочностных, точностных, экономических и прочих расчётов будущей конструкции прибора. Основная задача заключается в правильном выборе параметров прибора. Частные конструкторские ошибки исправимы в процессе изготовления и доводки прибора. Ошибки же в параметрах и в основном замысле прибора не поддаются исправлению и нередко ведут к провалу конструкции. На этом этапе не следует щадить ни времени, ни усилий на изыскания. Здесь более чем где либо, действительно правило: «Семь раз отмерь, один раз отрежь».

Проведение опытно-конструкторских работ (ОКР): выполнение чертежей отдельных наиболее ответственных и принципиальных узлов конструкции прибора.

Создание действующего макета будущего прибора.

После выполнения данной стадии информация о приборе представлена в виде конструкторской документации (сборочных чертежей и чертежей деталей) и макета.

Технологическая подготовка производства (ТПП)

Отработка деталей, сборочных единиц и прибора, в целом, на технологичность.

Разработка технологических процессов (ТП) изготовления деталей, сборочных единиц и всего прибора, в целом.

Разработка специального технологического оснащения, при условии невозможности применения существующего.

Организация и управление ТПП: создание производственных подразделений, подготовка технических, инженерных и управленческих кадров.

После выполнения данной стадии информация о приборе представлена в виде технологической документации (карт, эскизов, ведомостей и т.п.).

Непосредственно производство

Опытное производство пробного количества приборов.

Производственные испытания изготовленных образцов приборов.

Серийное производство приборов, в случае успешного завершения испытаний.

После выполнения данной стадии прибор представлен в виде материального объекта и промышленной продукции, пригодной к применению.

Эксплуатация: использование прибора по назначению.

Техническое обслуживание и ремонт: поддержание прибора в рабочем состоянии или приведение прибора в это состояние, в случае выхода из строя

Утилизация: демонтаж (разборка) и разрушение прибора в виду физического износа или морального старения.

Технологичность объекта производства (прибора)

Сущность понятия «технологичность»

В любом производстве, включая приборостроение, существуют понятие «технологичность» и задача отработки объекта производства на технологичность. Причём задача эта является одной из важнейших, которые приходится решать на производстве.

В чём её сущность?

Под отработкой объекта производства на технологичность понимается установление соответствия данного объекта и окружающей среды 21 на каждой стадии его жизненного цикла.

В общем случае эта задача состоит из трёх последовательно выполняемых подзадач:

а) всесторонний анализ объекта производства с целью выявления несоответствий его окружающей среде;

б) установление необходимости устранения выявленных несоответствий;

в) устранение несоответствий, если в этом есть необходимость (возможна ситуация, когда несоответствия не существенны, или их устранение неэффективно).

Примеры конкретных несоответствий будут рассмотрены в следующей теме, а сейчас рассмотрим классификацию объектов отработки на технологичность.

Все объекты отработки на технологичность можно разделить на 4 разновидности.

1. Производственный процесс (или его элементы) всего предприятия (или его подразделений) в отношении всей продукции (или отдельного прибора). В общем случае, объектом отработки на технологичность выступает всё производство в целом (производственное объединение, завод, фирма и т.п.). Такая всесторонняя экспертиза всего производства получила название «технологический аудит» 20. В частном случае объектом является физический процесс преобразования исходного материала в готовую продукцию.

2. Описание производственного процесса (или его элементов) в виде документов или (и) нематериальных моделей.

3. Прибор (или его элементы) в виде материального объекта.

4. Описание прибора (или его элементов) в виде документов или (и) нематериальных моделей.

Под технологичностью объекта производства понимается его комплексная характеристика, определяющая:

а) затраты различного вида (материальные, энергетические, временные, стоимостные, информационные и т.д.), связанные с существованием объекта на всём протяжении его жизненного цикла;

б) соответствие этих затрат некой допускаемой величине (норме).

Чем меньше затраты, тем более технологичен объект производства, и наоборот.

Если воспринимать зависимость между затратами и технологичностью в буквальном смысле, то можно придти к парадоксу: «самым технологичным является объект, который не существует, поскольку не требует никаких затрат». Однако такой вывод не корректен, т.к. нельзя рассматривать технологичность несуществующего объекта. И всё же, если объект существует, то затраты неизбежны, но они не должны превышать допустимого предела.

Основные характеристики технологичности

В основе понятия технологичности лежат четыре её ключевых характеристики: комплексность, экономичность, относительность и динамичность.

Как комплексная характеристика, технологичность устанавливается:

а) на всех стадиях жизненного цикла объекта;

б) по целой системе нормативных показателей;

в) по всем уровням членения объекта (например, прибор – сборочная единица – деталь)

Как экономическая категория, технологичность предусматривает оценку, цель которой – сравнение технологичности с базовым ее значением. В качестве базовой технологичности выступает технологичность объекта-аналога (прототипа) в целом, либо базовые значения отдельных нормативных показателей.

Различают качественную и количественную оценки.

Качественная оценка:

а) предшествует, входит в состав и подытоживает количественную оценку;

б) характеризует технологичность обобщенно, на основе опыта и соответствующих рекомендаций;

в) требует, прежде всего, глубоких практических знаний;

г) субъективна (зависит от квалификации специалиста, дающего эту оценку), и потому носит приближённый характер.

Примеры качественной оценки: «технологично – нетехнологично»; «лучше – хуже»; «рекомендуется – не рекомендуется», «рационально – не рационально».

Количественная оценка технологичности была впервые предложена и обоснована в 1946 году Н. А. Бородачевым. ГОСТ 14.201-83 рекомендует использовать 11 показателей. Шесть из них являются абсолютными (например, трудоёмкость изготовления изделия, технологическая себестоимость изделия), остальные – относительными (например, удельная материалоёмкость, коэффициент использования материала).

Количественная оценка:

а) рассчитывается по методикам, общепринятым для определённого круга специалистов, и потому объективнее, чем качественная оценка, т.к. меньше зависит от квалификации «оценщика»;

б) достаточно точна, но трудоёмка;

в) больше предрасположена к автоматизации, чем качественная.

Уместен вопрос: «может ли отработка на технологичность выполняться без оценки?» Без количественной оценки – да. Без качественной – нет.

Как относительная категория, технологичность может принимать различные значения в зависимости от факторов и обстоятельств различной природы (субъективных, объективных, случайных, закономерных и т.п.). Поэтому один и тот же объект может быть технологичен для одной среды и не технологичен для другой. Для целенаправленного повышения технологичности необходимо знать факторы, влияющие на неё.

К числу основных таких факторов относятся следующие:

а) характеристики самого объекта: комплект технической документации с описанием параметров объекта, включая условия его эксплуатации и ремонта (дешевле и проще изменить сам объект, чем окружающую его среду, однако характеристики объекта задаются заказчиком, и потому все изменения должны быть согласованы с ним);

б) годовой объем и тип производства данного объекта (для малого числа объектов технологично применение традиционных, не дорогих технологий; для большого числа технологично использование быстродействующих и потому дорогих технологий);

в) состав и состояние окружающей среды: производственной и (или) эксплуатационной, в рамках которой создается и существует данный объект (внедрение в производство изобретений, повышение квалификации специалистов, приобретение новой техники и технологии может повысить технологичность при соблюдении нормы по затратам)

г) состав показателей технологичности (один и тот же объект может быть технологичен по одному показателю (например, по трудоёмкости) и нетехнологичен по другому (например, по стоимости));

д) наименование стадии жизненного цикла объекта производства, на которой решается данная задача (технологичность, достигнутая на одной стадии, не гарантирует технологичности на другой).

Как динамичная категория, технологичность постоянно измененяется в связи с изменениями окружающей производственной и эксплуатационной среды: состава и квалификации работников; физического износа и морального старения оборудования, улучшения условий эксплуатации и т.д. Кроме того, могут пересматриваться базовые, нормативные значения технологичности.

Принципиальная схема отработки прибора на технологичность

Каждая разновидность объекта производства предполагает свою схему отработки на технологичность. Рассмотрим принципиальную схему отработки на технологичность прибора.

Согласно определению, обеспечение технологичности любого объекта (а значит и прибора) выполняется на каждой стадии его жизненного цикла.

Несмотря на то, что на стадии НПП прибор, как таковой, ещё отсутствует, отработка на технологичность не лишена смысла. Просто объектом отработки выступает не сам прибор, а его идея. Анализу, например, подлежат механизмы прибора на соответствие законам механики.

По данным зарубежной и отечественной технической литературы, 50–70 % от общих причин дефектов приборов и машин связано с недостатками в конструкторских решениях, 20–30 % – с технологией производства, недостаточным качеством сырья и материалов, и только 5–15 % – по вине производственного персонала 16. Отсюда видно, какие стадии жизненного цикла наиболее ответственны за технологичность прибора.

На стадии КПП главным действующим лицом выступает конструктор. Он оформляет идею прибора в виде конструкторской документации (чертежей). Выполняя чертежи будущего прибора, он влияет на технологичность прибора на всех последующих стадиях его жизненного цикла. Имеется в виду, что конструктор, разрабатывая прибор, должен предусмотреть оптимальность ожидаемых, прогнозируемых затрат на проектирование технологии (стадия ТПП), на изготовление прибора (стадия производства), на использование (стадия эксплуатации), на обслуживание и ремонт (стадия технического обслуживания и ремонта). Таким образом, конструктор несёт наибольшую ответственность за технологичность будущего прибора.

Отработка технологичности прибора на стадии КПП производится комплексно (в отношении всего прибора и его частей), а оценка технологичности – качественно и количественно.

На стадии ТПП главным действующим лицом выступает технолог. Он оформляет конструкторскую идею в технологическую документацию: технологические карты с описанием вида и порядка действий по созданию прибора. Технолог уточняет и конкретизирует условия обеспечения технологичности (в том числе, прогнозируемой), заложенные конструктором, но в более тесной связи с конкретной производственной обстановкой. Как и на предыдущей стадии, отработка на технологичность производится комплексно, а оценка технологичности – качественно и количественно.

Впервые на этой стадии может появиться обратная связь с предыдущей стадией (КПП). Обратная связь есть отступление от цели (цель – создание качественного прибора в установленные сроки с наименьшими затратами), это возврат для изменения ранее принятого решения. Дело в том, что технолог может выявить нетехнологичные с его точки зрения решения, принятые ранее конструктором. Например, конструирование изделия из труднообрабатываемых материалов нетехнологично с точки зрения механической обработки резанием, как и завышенные требования к точности. Ситуация разрешается совместным обсуждением технологом и конструктором выявленных несоответствий. В итоге возможны два результата: конструктор изменяет своё решение, либо остаётся при своём мнении. Первый результат улучшает технологичность, второй – ухудшает. В частном случае, это улучшение или ухудшение технологичности касается только стадии ТПП. Возможно, что решение конструктора не технологичное для стадии ТПП, является технологичным для последующих стадий. И наоборот.

На стадии производства главным действующим лицом выступает производственник (станочник, сборщик, контролёр, мастер и т.п.). Он «материализует» прибор, или его части, на основе технологической документации. Он отрабатывает на технологичность «свою» часть прибора, в соответствии с выполняемой работой. Таким образом, задача решается дифференцированно, а оценка технологичности выполняется качественно. Возможно появление обратных связей по изменению технологии (связь со стадией ТПП) и (или) конструкции (связь со стадией КПП).

На стадии эксплуатации главным действующим лицом выступает потребитель, который отрабатывает прибор на технологичность комплексно, в условиях конкретной эксплуатационной среды, а оценку технологичности производит, в начале – количественно (на момент покупки), а затем – качественно (по мере использования). Возможно появление обратных связей в виде рекламаций к производителю, которые могут иметь различные первопричины: не удобное расположение элементов конструкции (вина конструктора), не прочная конструкция в виду отсутствия термообработки (вина технолога), не надёжное крепление при сборке (вина сборщика).

На стадии технического обслуживания и ремонта главным действующим лицом выступает ремонтник, который отрабатывает прибор на технологичность дифференцированно, в отношении конкретной неисправности, а оценку технологичности производит количественно и качественно. Теоретически возможно образование обратных связей, в виде замечаний к прибору с точки зрения его ремонта, с наибольшим числом первопричин (претензии к конструктору, технологу, производственнику и потребителю).

На стадии утилизации объектом отработки на технологичность является не столько сам прибор, сколько производственный процесс его утилизации. В связи с этим уместно привести следующие примеры.

Самая большая в мире свалка старых холодильников находится в Траффорд-Парке близ Манчестера (Англия) 18. Здесь скопилось до 50 тысяч выброшенных холодильников. По близости ещё 4 свалки с общим числом рефрижераторов порядка 70 тысяч. Сложность их утилизации в том, что в атмосферу могут попасть огромные количества запрещённого сейчас фреона, уничтожающего озоновый слой. Разбирать холодильники придётся в специальной вакуумной установке близ Манчестера.

В Пульхайме близ Кёльна действует завод по утилизации старых компьютеров 19. Компьютеры разбирают на 7 фракций: металл, пластмассы, печатные платы, штекеры, провода, батареи, стекло. Ни одна деталь не идёт для повторного использования, т.к. нельзя гарантировать их надёжность, но в форме вторичного сырья они идут на изготовление новых компьютеров или других устройств. Из одной тонны компьютерного лома получают до 200 кг меди, 480 кг железа, 32 кг алюминия и нержавеющей стали, 3 кг серебря, 1 кг золота и 300 г палладия. Часть пластмасс, не поддающихся переплавке, приходится сжигать.

Контрольные вопросы и задания для самостоятельной работы

В чём практический смысл понимания того, что прибор – это система?

Перечислите принципиальные отличия прибора от любой биологической системы?

В чём сходство и отличие реального прибора от его компьютерной модели?

В чём заключается принцип рациональной преемственности, применяемый при создании прибора?

В чём заключается принцип аналогий, применяемый при создании прибора?

В чём заключается принцип адаптивности, применяемый в ходе создания прибора?

В чём состоит принцип взаимозаменяемости, применяемый в ходе создания прибора?

В чём состоит принцип предпочтительности, применяемый в ходе создания прибора?

В чём заключается главная задача в ходе создания нового прибора?

Чего в приборе больше: деталей или сборочных единиц? Почему?

Сколько и какие стадии жизненного цикла прибора используются для подготовки его производства? Какой из этого следует вывод?

В чём состоит главное значение стадии научной подготовки производства прибора?

На каких стадиях своего жизненного цикла прибор представлен в виде материального объекта? На какой из этих стадий производится испытание прибора?

Распределите все главные показатели прибора по трём группам: технические, экономические и эргономические (ориентированные на человека).

Перечислить 3–4 мероприятия, с помощью которых можно повысить технологичность прибора.

На каких стадиях жизненного цикла прибора отрабатываются на технологичность только его части, а не весь прибор в целом? Почему?

В чём истинность и ложность утверждения: «самым технологичным является устройство, которое не существует»?

Что в принципиальной схеме отработки прибора на технологичность понимается под обратной связью? Приведите пример.

Какую оценку технологичности следует считать главной: количественную или качественную? Почему?

Перечислить основные особенности стадий КПП и ТПП, с точки зрения отработки прибора на технологичность.

Какие объекты отрабатываются на технологичность на стадии научной подготовки производства прибора и стадии его утилизации?

Какова цель оценки технологичности?

Какой объект производства можно считать нетехнологичным?

Предложите один качественный и один количественный показатели технологичности идеи прибора.

Предложите один качественный и один количественный показатели технологичности чертежа детали прибора.

Каковы разновидности объектов производства, отрабатываемых на технологичность?

В каких случаях выявленные нетехнологичные решения не устраняются?

Дайте определение технологичности объекта производства.

В чём проявляется экономический характер технологичности?

В чём проявляется относительный характер технологичности?

В чём проявляется комплексный характер технологичности?

В чём проявляется динамичный характер технологичности?

В чём заключается отработка объекта производства на технологичность?

Библиографический список к теме № 1.1

Альтшуллер, Г.С. Найти идею. Введение в теорию решения изобретательских задач/ Г.С. Альтшуллер. – 2-е изд., доп. – Новосибирск: Наука. Сибирское отделение, 1991 (Наука и технический прогресс).

Амиров, Ю.Д. Основы конструирования: Творчество – стандартизация – экономика: справочное пособие/ Ю.Д. Амиров. – М.: Изд. стандартов, 1991.

Кедров, Б.М. О творчестве в науке и технике: научно-популярные очерки для молодёжи/ Б.М. Кедров. – М.: Мол. гвардия, 1987 (Эврика).

Орлов, П.И. Основы конструирования: справочно-методическое пособие в 3-х книгах/ П.И. Орлов. – Изд. 2-е, перераб. и доп. – М.: Машиностроение, 1977.

Петрович, Н.Т. Путь к изобретению/ Н.Т. Петрович, В.М. Цуриков. – М.: Мол. гвардия, 1986 (Эврика).

ГОСТ 14.201-83. ЕСТПП. Общие правила обеспечения технологичности конструкций изделий.

ГОСТ 14.202-73. Правила выбора показателей технологичности конструкции изделий.

ГОСТ 14.203-73. Правила обеспечения технологичности конструкции сборочных единиц.

ГОСТ 14.204-73. Правила обеспечения технологичности конструкции деталей.

ГОСТ 14.205-83. ЕСТПП. Технологичность конструкции изделий. Термины и определения.

Михельсон-Ткач, В.Л. Повышение технологичности конструкций/ В.Л. Михельсон-Ткач. – М.: Машиностроение, 1988.

Обеспечение технологичности конструкций изделий: сб. статей – Изд. Стандартов, 1976.

Орлов, Ю.Е. Методические указания по отработке конструкций изделий приборостроения на технологичность и оценка их технологичности/ Ю.Е. Орлов.// Под ред. Митрофанова С.П. – Ленинград: ЛИТМО, 1983.

Проблемы технологичности конструкций изделий машиностроения: материалы Всесоюзной научно-технической конференции/ Под ред. Ю.Д. Амирова и В.Л. Михельсона-Ткача. – Изд. стандартов, 1976.

Технологичность конструкции изделия: справочник/ Под общ. ред. Ю.Д. Амирова. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1990 (Б-ка конструктора).

Фролов, К.В. Технологии на все времена/ К.В. Фролов. – М.: Знание, 1991 (Новое в жизни, науке, технике. Серия «Техника», № 12).

Петров, П.В. О методике отработки на технологичность различных объектов: сб. материалов 53-й международной науч.-техн. конф., посвящённой 70-летию СГГА «Современные проблемы геодезии и оптики». Ч.2./ П.В. Петров. – Новосибирск: СГГА, 2003.

«Наука и жизнь», № 8, 2005.

«Наука и жизнь», № 6, 1991.

Локтев, А. Технологический аудит. Первые результаты/ А. Локтев. – «Стружка», № 2, 2004.

Петров, П.В. О понятии «производственная среда»/ 48-я науч.-техн. конф. преп. СГГА 13-24 апреля 1998 г. Тезисы докл.// П.В. Петров, И.В. Городинский. – Новосибирск: СГГА, 1998.

Тема № 1.2

Единая система конструкторской документации. Эскиз и чертёж детали. Требования к чертежам и общие правила их выполнения. Специфика наименований деталей и их конструктивных элементов. Отработка чертежа детали на технологичность

Конструируя прибор, не обойтись без построения графических изображений: «кто видит, тот дважды читает». Чертёж – более совершенная форма информации, чем текстовая («один чертёж лучше сотни слов»). Она лаконична, образна, наглядна, развивает пространственное представление.

В общем случае, чертёж – это графический конструкторский документ, содержащий в зависимости от своего назначения сведения о конструкции изделия, его очертаниях, размерах, взаимном расположении составных частей, о разработке, изготовлении, контроле изделия и установки его на месте применения.

Относительным недостатком чертежа можно считать наличие в нём специальных символов и необходимость знания правил черчения, которые диктуются стандартами Единой системы конструкторской документации и изучаются такой дисциплиной, как инженерная графика. В данной лекции напоминаются те разделы технического черчения, которые необходимы для изучения основ технологии приборостроения.

Единая система конструкторской документации (ЕСКД)

Стандартизация правил выполнения конструкторской документации началась в нашей стране в 20-х годах ХХ века, когда были созданы первые 14 стандартов, определивших основные правила выполнения чертежей – размеры форматов, масштабы, расположение проекций, разрезы и т.п. В конце 40-х годов сборник «Чертежи в машиностроении» включал в себя 22 стандарта. В 1950 году была создана «Система чертёжного хозяйства» из 17 стандартов, содержащих правила учёта, хранения и внесения изменений в стандарты. И только в 1965 году было принято решение о создании Единой системы конструкторской документации (ЕСКД) на изделия машиностроения и приборостроения. Основной комплекс стандартов был введён в действие с 1 января 1971 года. Число государственных стандартов ЕСКД постоянно пополняется, а их содержание обновляется.

Основными требованиями к ЕСКД являются:

обеспечение единства правил выполнения и оформления конструкторской документации для одинакового понимания её на различных предприятиях страны, а следовательно, и возможности организации производства изделия на одном предприятии по документации, разработанной в другой отрасли без её дополнительной переработки;

обеспечение сокращения объёма документов, применения упрощённых правил оформления чертежей, схем, текстовых документов, устранения из документации дублирующих данных;

обеспечение сокращения времени поиска ранее спроектированных изделий и их составных частей, что в свою очередь создаст условия для унификации и стандартизации (сокращения излишнего разнообразия) документов;

обеспечение преемственности при обработке документации на разных стадиях жизненного цикла изделия;

обеспечение возможности компьютерной обработки информации;

обеспечение единых правил учёта, хранения, копирования документации и внесения в неё изменений;

обеспечение соответствия с международными стандартами и рекомендациями.

К конструкторским документам (КД) относят графические и текстовые документы, которые в отдельности или в совокупности определяют состав и устройство изделия и содержат необходимые данные для его разработки или изготовления, контроля, приёмки, эксплуатации и ремонта.

К обязательным КД относят: чертёж детали, сборочный чертёж, чертёж общего вида; спецификацию, ведомости технического предложения, эскизного и технического проектов, пояснительную записку. О чертеже детали речь пойдёт ниже, а информацию о сборочном чертеже и чертеже общего вида ограничим общим представлением

Сборочный чертёж содержит изображение сборочной единицы, а также данные, необходимые для её сборки (изготовления) и контроля.

Чертёж общего вида определяет конструкцию всего изделия (прибора), взаимодействие его основных составных частей и поясняет принцип работы изделия (прибора).

За основные КД принимают: для деталей – чертёж детали; для сборочных единиц, комплексов и комплектов – спецификацию (документ, определяющий состав сборочной единицы, комплекса или комплекта).

Эскиз и чертёж детали

При разработке конструкций новых деталей или составлении чертежей уже имеющихся деталей сначала обычно выполняют (часто на бумаге «в клеточку») эскизы деталей, представляющие собой конструкторские документы временного характера (приложение 1). По эскизам затем выполняют чертежи деталей и сборочные чертежи изделий. Непосредственно по эскизам могут изготавливаться изделия в опытном производстве, при ремонте и в некоторых других случаях. Эскиз, как правило, выполняют от руки в глазомерном масштабе, без применения чертёжных инструментов. Качество эскиза тем выше, чем более по внешнему виду он приближается к чертежу.

Эскизы и чертежи по содержанию не имеют различий, кроме техники исполнения. Чертёж детали выполняют чертёжными инструментами в масштабе, согласно ГОСТ 8, с соблюдением правил геометрического и проекционного черчения (приложение 2).

Автоматизация черчения очень ускоряет и упрощает работу инженера, но, как показал эксперимент, проведённый в техническом университете Дрездена (Германия) 8, на ранних стадиях конструирования работа по старинке, с ватманом и карандашом, предпочтительна, чем на компьютере. В последнем случае умственные усилия уходят в основном на то, чтобы управиться с программой, а не на поиск оригинальных инженерных решений. «Рукодельные» наброски легче читаются. В дальнейшем, при конкретизации замысла, лучше воспользоваться компьютером.

Требования к чертежам и общие правила их выполнения

Чертёж должен содержать:

наименьшее, но достаточное число изображений (видов, разрезов, сечений, выносных элементов), полностью раскрывающих форму детали;

необходимые размеры с их предельными отклонениями;

шероховатость поверхностей;

обозначение предельных отклонений формы и расположения поверхностей;

сведения о материале, термической обработке, покрытии, отделке;

технические требования (указания и разъяснения, которые невозможно или нецелесообразно выразить графически, и потому размещаемые над основной надписью в виде текста, с записью каждого требования отдельно, с красной строки);

основную надпись.

При выполнении чертежа следует:

все построения изображений начинать с главного вида, дающего наиболее полное представление о геометрической форме детали, а затем выполнять другие изображения (виды, разрезы, сечения), в необходимом и достаточном количестве;

применять ограниченную по размерам номенклатуру конструктивных элементов – отверстий, резьб, канавок, шлицев и т.п.;

избегать применения геометрически сложных поверхностей;

назначать обоснованные значения шероховатости поверхностей, точности размеров, форм и расположения поверхностей, исходя их функционального назначения детали;

назначать обоснованные требования к термообработке, покрытиям и отделке отдельных поверхностей и всей детали, в целом;

избегать излишнего количества размеров на одном изображении, т.к. это затемняет чертёж и затрудняет его чтение;

исключить повторение размеров одних и тех же размеров;

правильно наименовать деталь;

обоснованно назначать материал детали, в соответствии с условиями её работы; применять ограниченную номенклатуру марок и сортаментов материалов, наименее дефицитных и наиболее дешёвых;

всю необходимую информацию наносить на чертёж в соответствии с правилами написания и размещения на своих, предназначенных для них определённых местах.

Изображения детали на чертеже

Изображения на чертежах делят на виды, разрезы и сечения, правила и рекомендации по выполнению которых приведены в ГОСТ 2.305-68.

Расположение изображений на чертеже в различных странах осуществляют по одной из двух существующих систем – европейской или американской. В России и в большинстве европейских стран принята европейская система, в США, Англии, Голландии и некоторых других странах – американская система.

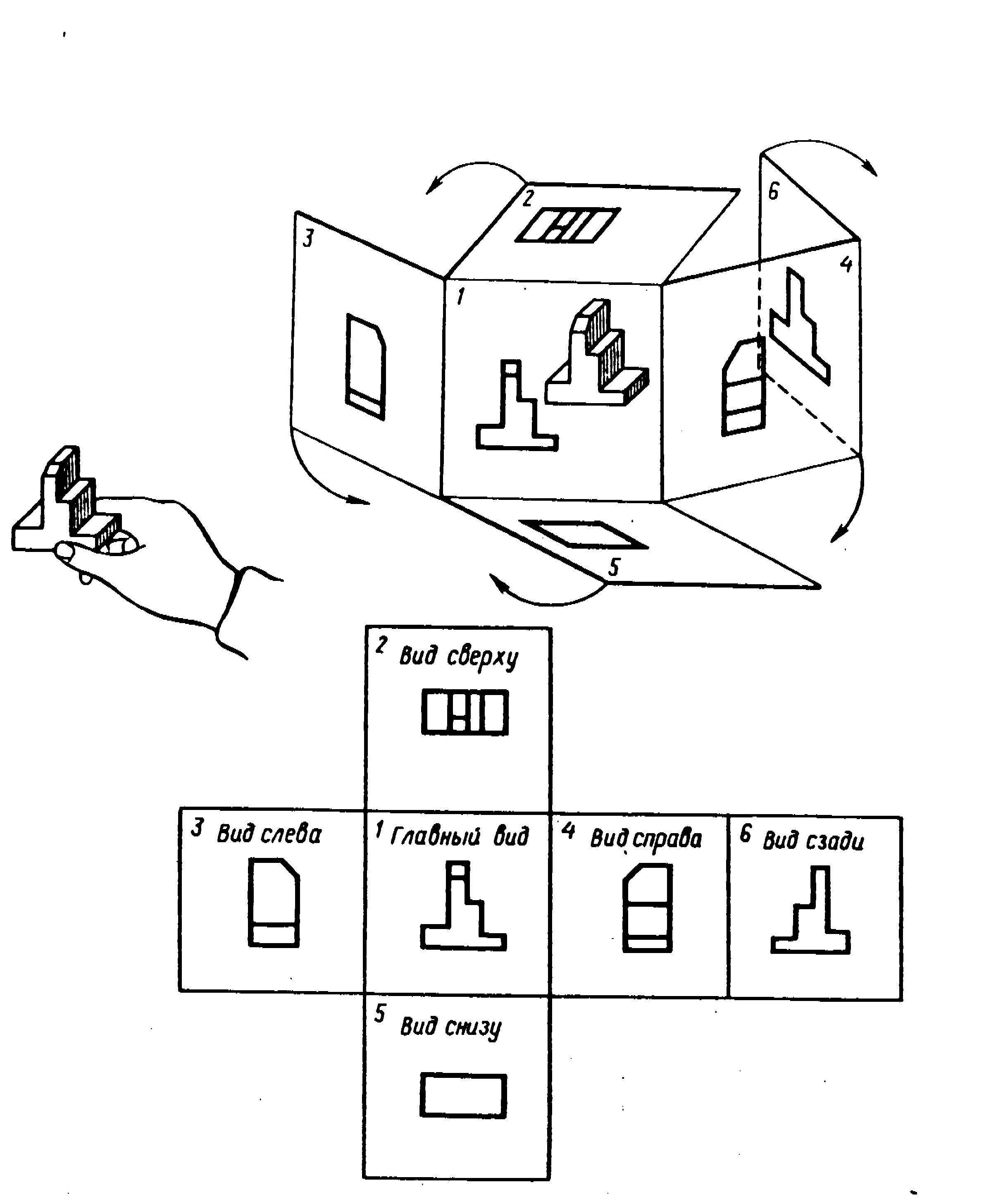

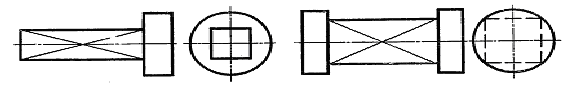

Согласно европейской системе, деталь условно помещают внутри пустотелого куба, центр граней которого принимают за основные плоскости проекций; изображения детали на внутренних шести гранях куба получают по методу прямоугольного проецирования (рис. 1.2.1).

![]()

Рис. 1.2.1. Пример стандартного расположения изображений по европейской системе

Согласно американской системе (рис. 1.2.2), деталь также условно помещают внутри пустотелого куба, но рассматривают её сквозь прозрачные грани, на внешнюю сторону которых выступают изображения детали, являющиеся её проекциями.

Рис 1.2.2. Пример стандартного расположения изображений по американской системе

Рассмотрим определения и примеры основных изображений на чертеже детали.

Видомназывают изображение видимой части поверхности детали, обращённой к наблюдателю (рис. 1.2.1,а).

Основными видаминазывают изображения (виды), полученные на основных плоскостях проекций: вид спереди (главный), вид сверху, вид снизу, вид слева, вид справа, вид сзади (рис. 1.2.1,б).

Главным видомназывают изображение детали на фронтальной плоскости проекций, дающее наиболее полное представление о её форме, размерах и служебном назначении (рис. 1.2.1).

Дополнительным видомназывают изображение на плоскости, непараллельной основным плоскостям проекций, с целью получения изображения на дополнительной плоскости без искажения формы и размеров элементов детали (рис. 1.2.3,а).

Рис. 1.2.3. Примеры обозначения дополнительных (а) и местного (б) видов

Местным видомназывают изображение отдельного, ограниченного места поверхности детали (рис. 1.2.3,б).

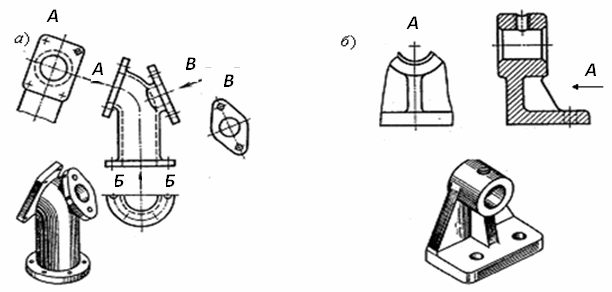

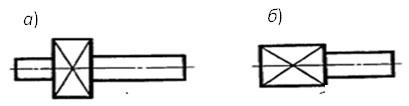

Разрезомназывают изображение детали, мысленно рассечённой одной или несколькими плоскостями. На разрезе показывают то, что расположено в секущей плоскости и за ней (рис. 1.2.4).

Рис. 1.2.4. Примеры обозначений разрезов:а) простых; б) сложных

Разрез от вида отличается тем, что содержит штриховку на той части детали, которая расположена в секущей плоскости (рис. 1.2.4). При совпадении плоскости разреза с плоскостью симметрии детали, разрезы совмещают с соответствующими основными видами (рис. 1.2.5).

Рис. 1.2.5. Пример совмещения разреза и вида сверху

Различают размеры простые (рис. 1.2.4, а), при одной секущей плоскости, и сложные (рис. 1.2.4,б), при нескольких секущих плоскостях.

Местным разрезомназывают разрез, предназначенный для выявления особенностей конструкции детали в отдельном ограниченном месте. Местный разрез содержит штриховку на той части детали, которая расположена в секущей плоскости, и выделяется в виде сплошной волнистой линии (рис. 1.2.6).

Рис 1.2. 6. Пример обозначения местного разреза

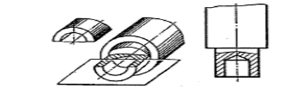

Сечениемназывают изображение фигуры, получающееся при мысленном рассечении детали одной или несколькими плоскостями. На сечении показывают только то, что попадает в секущую плоскость (рис. 1.2.7)

Рис. 1.2.7. Примеры обозначений сечения (а) и разреза (б) в сравнении

Выносным элементомназывают дополнительное отдельное изображение (обычно в более крупном масштабе) какой-либо части детали, содержащее дополнительные пояснения в отношении формы, размеров и других данных, не указанных на соответствующем изображении (рис. 1.2.8), при этом выносной элемент может отличаться от соответствующего изображения по содержанию (например, изображение может быть видом, а выносной элемент – разрезом).

Рис. 1.2.8. Пример обозначения выносного элемента

Специфика наименований деталей и их конструктивных элементов

В технической литературе и производственной практике широко применяется классификация деталей на тела вращения и не тела вращения. Ключевым классификационным признаком выступает основная геометрическая форма наружной поверхности детали. Для распознавания деталей класса «тела вращения» воспользуемся следующими пятью определениями6. Остальные детали – не тела вращения.

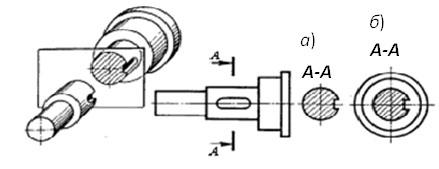

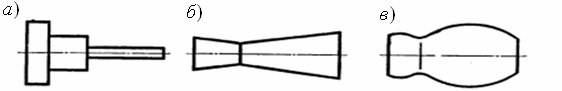

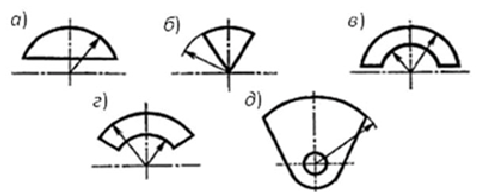

Телом вращенияявляется деталь, образованная вращением линии (прямой, кривой) вокруг неподвижной прямой оси (рис. 1.2.9).

Рис. 1.2.9. Примеры изображений тел вращения

Телом вращенияявляется деталь с элементом не тела вращения, не вписывающимся в наибольший диаметр детали, если этот элемент по длине меньше (рис. 1.2.10,а) или равен (рис. 1.2.10,б) половине длины детали.

Рис. 1.2.10. Примеры изображений тел вращения

Телом вращенияявляется деталь с элементом не тела вращения, вписывающимся в окружность наибольшего диаметра детали (рис.2.11).

Рис. 1.2.11. Примеры изображений тел вращения

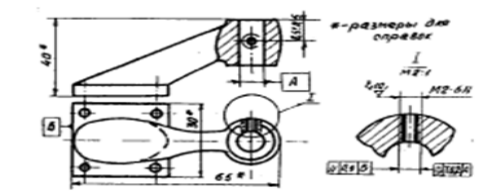

Телом вращенияявляется деталь в виде сектора, сегмента и т.п. (рис. 1.2.12).

Рис. 1.2.12. Примеры изображений тел вращения

Телами вращенияявляются все крепёжные детали, включая гайки с многогранной наружной поверхностью, некруглые зубчатые колёса, коленчатые валы (рис. 1.2.13,а), кривошипы, кулачки (рис. 1.2.13,б) и тому подобные детали с элементами тел вращения.

Рис. 1.2.13. Примеры изображений тел вращения

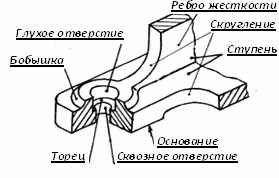

Характеризуя деталь, или её изображения, необходимо распознавать специфические наименования отдельных её элементов. Рассмотрим наиболее распространённые из них.

Бобышка– прилив в детали, увеличивающий толщину её участка для выполнения отверстия нужной глубины (рис. 1.2.14).

Рис. 1.2.14. Пример конструкции детали

Буртик– кольцевое утолщение на поверхности вращения для соединения данной детали с другой (рис. 1.2.15,а).

Рис. 1.2.15. Примеры конструкций деталей (а, б, в)

Внеосевое отверстие– отверстие, параллельное оси вращения детали (рис. 1.2.15,а).

Галтель– скругление, упрочняющее место перехода поверхности вращения к другому элементу детали (рис. 1.2.15,а).

Глухое отверстие– несквозное отверстие, или отверстие, имеющее ограниченный выход (рис. 1.2.14).

Зубья– выступающие элементы конструкции криволинейной формы, необходимые для зацепления и передачи движения от одной детали к другой (рис. 1.2.15,б).

Канавка(или «выточка») – кольцевой элемент небольших размеров на поверхности вращения (рис. 1.2.15,а) или торце.

Лыска, грань– плоский срез на поверхности вращения параллельно геометрической оси поверхности (рис. 1.2.15,а).

Негладкая поверхность– поверхность с резьбой или накаткой (рис. 1.2.15,а).

Паз– углубление вдоль детали для образования шпоночного соединения вала с другими деталями и передачи вращательного момента (рис. 1.2.15,б).

Поверхность вращения– поверхность, образованная вращением прямой, ломаной или криволинейной линии вокруг прямой (рис. 1.2.15,б).

Радиальное отверстие– отверстие, не параллельное оси вращения детали (рис. 1.2.15,а).

Ребро– утолщение материала между двумя параллельными плоскостями, необходимое для увеличения жёсткости конструкции (рис. 1.2.14, 1.2.15,в).

Скос – плоскость, расположенная под углом (отличном от 0º и 90º) к оси вращения или к основанию детали (рис. 1.2.15,в).

Скругление– криволинейная поверхность, упрочняющая место соединения двух плоскостей (рис. 1.2.14).

Ступень, уступ, ступенчатая поверхность– сочетание двух сопряжённых поверхностей: плоских, или плоскости (торца) и поверхности вращения (рис. 1.2.14, 1.2.15,а, в).

Торец– плоскость на поверхности вращения, расположенная под углом 90° (рис. 1.2.15,а, б, в).

Фаска– скошенная часть поверхности детали у торца или в местах сопряжения поверхностей, необходимая для устранения напряжений и острой кромки (рис. 1.2.15,а, б).

Шлицы– равномерно расположенные выступы вдоль детали (снаружи или в отверстии), необходимые для передачи больших крутящих моментов между деталями (рис. 1.2.15,в).

Центральное (осевое) отверстие– отверстие, ось которого совпадает с осью вращения детали, или с центром детали (рис. 1.2.15,в).

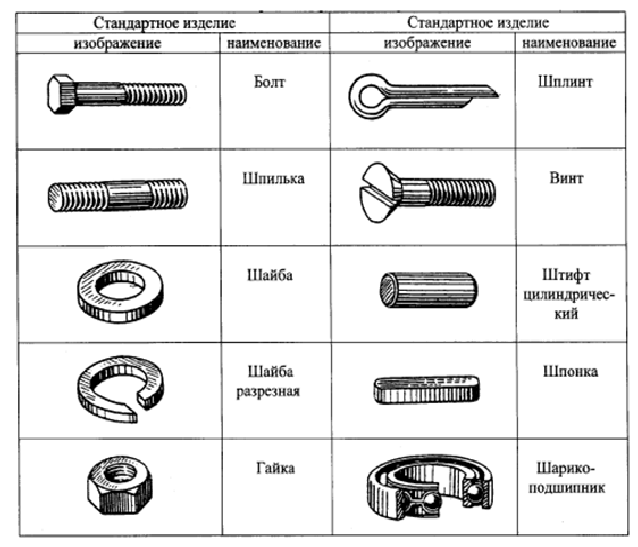

Напоминанием того, как выглядят и называются часто встречающиеся стандартные изделия, являются сведения таблицы 1.2.1.

Таблица 1.2.1

Наименование и изображение ряда стандартных изделий

Отработка чертежа детали на технологичность

Почему вообще возникает необходимость отработки на технологичность чертежа, который выполнен конструктором, согласно существующим стандартам?

Во-первых, возможны ошибки, неточности и т.п., допущенные исполнителем чертежа, и поэтому нормоконтроль не помешает.

Во-вторых, чертёж фиксирует состояние конструкции изделия, и потому возможные изменения в его конструкции (вследствие усовершенствования конструкции прибора в целом) также должны отражаться в чертеже.

В-третьих, чертёж фиксирует требования к конструкции изделия на определённый момент времени, и потому изменения в оформлении этих требований, вызванные изменениями стандартов, должны быть изменены и в чертеже.

Отсюда следует, что отработка чертежа на технологичность является перманентной задачей, решаемой неоднократно на протяжении всего времени существования прибора.

При каких условиях можно успешно выполнить данную задачу?

Во-первых, необходимо научиться «читать» чертёж, т.е. понимать обозначения и надписи, указанные в нём.

А во-вторых, необходимо иметь под рукой все соответствующие государственные стандарты ЕСКД, или избранные требования к чертежам деталей, построенные на основе этих стандартов.

Как выполняется отработка чертежа на технологичность?

В общем случае, методика предполагает решение задачи в два этапа:

1) выявление несоответствий чертежа и требований к нему;

2) устранение выявленных несоответствий и выполнение исправленного, технологичного чертежа детали.

Контрольные вопросы и задания для самостоятельной работы

1. Перечислить основные требования к чертежам.

2. В чём общность и различие между разрезом и сечением?

3. В чём состоит назначение выносного элемента?

4. Какая деталь является телом вращения?

5. Как различить на чертеже центральное, внеосевое и радиальное отверстия?

6. Как различить на чертеже зуб, паз, шлиц и канавку?

7. В чём различие и общность торца, скоса и лыски?

8. Какое отверстие называют глухим? В чём общность глухого отверстия и ступенчатой поверхности?

9. В чём назначение фаски, галтели, скругления и ребра?

10. В чём различие и общность галтели и скругления?

11. Что понимается на чертеже детали под техническими требованиями?

12.В чём состоит необходимость отработки чертежа на технологичность и особенность её выполнения?

13. Укажите не менее пяти общих признаков между двумя эскизами, приведёнными в приложении 1.

14. Определите по эскизу детали «Вилка» (приложение 1):

а) число гладких отверстий;

б) число резьбовых отверстий;

в) число глухих отверстий;

г) число видов;

д) из какого материала выполнена деталь;

е) какое изображение является главным видом и почему.

15. Укажите не менее трёх отличий и трёх сходств между деталями «Гильза» и «Кронштейн» (приложение 2).

16. Определите по чертежу детали «Гильза» (приложение 2):

а) есть ли фаски, и если есть, то сколько;

б) число резьбовых отверстий;

в) есть ли галтели, и если есть, то сколько;

г) является ли деталь телом вращения и почему;

д) химический состав материала детали;

е) имеются ли на чертеже: сечение, выносной элемент, местный разрез;

ж) имеются ли на чертеже: радиальное отверстие, внеосевое отверстие, лыска.

17. Определите по чертежу детали «Кронштейн» (приложение 2):

а) есть ли фаски, и если есть, то сколько;

б) число резьбовых отверстий;

в) есть ли скругления, и если есть, то сколько;

г) является ли деталь телом вращения и почему;

д) материал детали и параметры, указанные в марке материала;

е) имеются ли на чертеже: выносной элемент, местный разрез, дополнительный вид;

ж) какое изображение является главным видом и почему.

18. Определите по чертежу детали «Рычаг» (приложение.2):

а) является ли деталь телом вращения и почему;

б) число резьбовых отверстий;

в) есть ли скругления, и если есть, то сколько;

г) какие три основных вида отсутствуют на чертеже;

д) материал детали и параметры, указанные в марке материала;

е) имеются ли на чертеже: выносной элемент, местный разрез, дополнительный вид;

ж) имеет ли деталь: поверхность вращения, ребро, канавку, глухое отверстие.

Библиографический список к теме № 1.2

1.Барканова, Д.С. Введение в логику ЕСКД в курсе инженерной графики/ Д.С. Барканова. – М.: Изд. стандартов, 1994.

2. Единая система конструкторской документации: справочное пособие – М.: Изд. стандартов, 1986.

3. Единая система конструкторской документации. Основные положения: сборник стандартов – М.: Изд. стандартов, 1988.

4. Коваленко, А.В. Как читать чертежи/А.В. Коваленко, М.А. Гредитор. – М.: Машиностроение, 1984 (Б-ка станочника).

5. Суворов, С.Г. Машиностроительное черчение в вопросах и ответах: справочник/ С.Г. Суворов, Н.С Суворова. – 2-е изд., исправл. и доп. – М.: Машиностроение, 1992.

6. Иллюстрированный определитель деталей общемашиностроительного применения: руководящий технический материал – М.: Изд. стандартов, 1977.

7. Бабулин, Н.А. Построение и чтение машиностроительных чертежей: учеб. пособие для профессионального обучения рабочих на производстве/ Н.А. Бабулин. – М.: Высшая школа, 1987.

8. «Наука и жизнь», № 1, 2005, с.18.

9. ГОСТ 2.302-68. Общие правила выполнения чертежей.

Тема № 1.3

Общие сведения о качестве прибора и точности деталей. Основные показатели точности поверхностей и их условные обозначения на чертежах. Взаимосвязь показателей точности поверхностей. Нормирование показателей точности поверхностей

Общие сведения о качестве прибора и точности деталей

Под качеством прибора будем понимать совокупность его свойств, определяющих пригодность прибора удовлетворять определённые потребности в соответствии с его назначением.

Качество прибора закладывается в ходе конструкторской и технологической подготовки, обеспечивается в течение всего производства и поддерживается в период эксплуатации.

Одним из важнейших показателей качества прибора является точность. Точность есть мера соответствия. Между чем и чем? В данном случае, между параметрами теоретически необходимого прибора, которые производны от его служебного назначения, и параметрами реального прибора, изготовленного на стадии производства (производственная точность) и применяемого на стадии эксплуатации (эксплуатационная точность). Обеспечение производственной точности должно гарантировать эксплуатационную точность.

В общем случае под точностью понимают степень приближения истинного значения рассматриваемого параметра к его теоретическому значению [15].

Понятие точности связано с понятием отклонения. Отклонение определяется интервалом (диапазоном) возможных значений каждого из параметров прибора. Чем меньше интервал, тем меньше отклонение и выше точность. Чем больше интервал, тем больше отклонение и меньше точность.

Точность прибора определяется точностью изготовления составляющих его деталей и точностью соединения деталей в сборочные единицы. Таким образом, речь идёт как о точности деталей, так и о точности технологических процессов [14].

Как известно, основным конструкторским документом для детали является её чертёж. О графических изображениях речь шла в предыдущей лекции. Основные показатели точности поверхностей детали и их обозначения на чертежах будут рассмотрены ниже.

Основные показатели точности и их условные обозначения на чертежах

Поверхность, ограничивающая тело и отделяющая его от окружающей среды, называется реальной поверхностью. Реальная поверхность образуется в ходе изготовления детали и, в отличие от номинальной поверхности, изображаемой на чертеже, всегда имеет неровности. К показателям, характеризующим точность реальной поверхности, относят следующие шесть:

шероховатость;

волнистость;

отклонения размеров;

отклонения формы;

отклонения взаимного расположения;

суммарные отклонения формы и расположения.

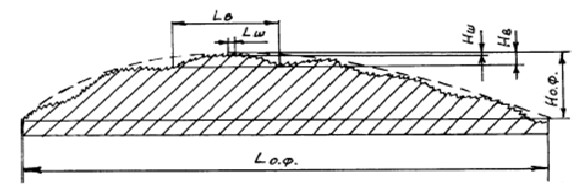

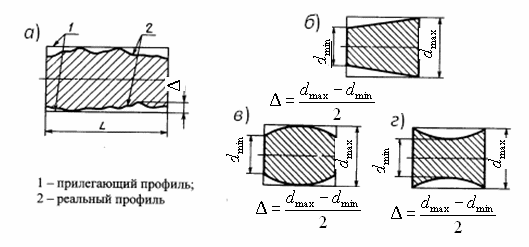

Три из шести показателей – шероховатость, волнистость и отклонения формы – определяют отклонения профиля поверхности детали (рис. 1.3.1).

Рис. 1.3.1. Эскиз профиля поверхности детали

Шероховатость изображена маленькими гребешками, волнистость – средними волнами, отклонение формы – большими волнами.

Границу между значениями этих трёх отклонений можно установить по соотношению шага (L) к высоте (Н) неровности профиля на различных по длине участках поверхности.

Принято допущение, что неровность следует классифицировать;

при L/Н 40–50 – как шероховатость,

при L/Н 1000 – как отклонение формы,

значения между этими интервалами рассматривать, как волнистость.

Шероховатость

Шероховатость представляет собой совокупность неровностей поверхности с относительно малыми шагами. До 1945 года отраслевой стандарт (ОСТ 7540) устанавливал классификацию таких неровностей на основе глазомерной оценки. В 1945 году вышел государственный стандарт (ГОСТ 2789-45), который ввёл специальные понятия, определившие неровности как «микрогеометрия» и «чистота поверхности».

В 1959 году ГОСТ 2789-59 заменил понятие «чистота поверхности» на ныне действующее понятие «шероховатость». Этот же термин применяется в международном стандарте и национальных стандартах США, Англии, Франции, Италии и др. В 1973 был утверждён новый ГОСТ 2789-73, который с некоторыми изменениями действует ныне.

Шероховатость поверхности принято определять по её профилю, который образуется в сечении этой поверхности плоскостью, перпендикулярной к номинальной поверхности. При этом профиль рассматривается на длине базовой линии (ℓ), используемой для выделения неровностей и количественного определения их параметров (рис. 1.3.2).

Рис. 1.3.2. Схема профиля шероховатости

Напомним ряд основных определений 1.

Средняя линия профиля (m) – это базовая линия, имеющая форму номинального (без отклонений) профиля и проведённая так, что в пределах базовой длины среднеквадратичное отклонение профиля до этой линии наименьшее.

Линия выступов профиля – линия, эквидистантная (т.е. равноудалённая) средней линии, проходящая через высшую точку профиля в пределах базовой длины.

Линия впадин профиля – линия, эквидистантная средней линии, проходящая через низшую точку профиля в пределах базовой длины.

Наибольшая высота неровностей профиля (Rmax) – наибольшее расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины.

Шаг неровностей профиля – длина отрезка средней линии, пересекающего профиль в трёх соседних точках и ограниченного двумя крайними точками.

Средний шаг неровностей профиля (Sm) – среднее арифметическое значение шага неровностей профиля в пределах базовой длины.

Средний шаг неровностей профиля по вершинам (S) – среднее арифметическое значение шага неровностей профиля по вершинам в пределах базовой длины.

Высота неровностей профиля по десяти точкам (Rz) – сумма средних арифметических абсолютных отклонений точек пяти наибольших максимумов (Hi max) и пяти наибольших минимумов профиля (Hi min) в пределах базовой длины:

Rz = 1/5 (i = 1,5 |Hi max | + i = 1,5 |Hi min |) (1.3.1)

Среднее арифметическое отклонение профиля (Rа) – среднее арифметическое абсолютных значений отклонений профиля (y) в пределах базовой длины (ℓ):

Rа = 1/ℓ ( |y(x)| dx),

или приближённо:

Rа = 1/n (i=1,n |yi|)) (1.3.2)

Наличие двух шкал для одного параметра шероховатости объясняется технологией измерения и полнотой информации о микрогеометрии. Шкала Rа требует многочисленных и долгих измерений по всем физически доступным точкам поверхности, и потому более объективно отражает микрогеометрию поверхности, чем шкала Rz. В свою очередь шкала Rz огранивается всего 10-ю замерами, что проще и быстрее. Фактор объективности, как правило, более важен и потому шкала Rа предпочтительнее шкалы Rz, с точки зрения указания высоты шероховатости, особенно для ответственных поверхностей.

Для перехода от одной шкалы шероховатости к другой можно воспользоваться следующими приблизительными соотношениями:

Rz = 4 Rа для высоты шероховатости в интервале Rz 10 (Rа 2,5) и грубее;

Rz = 5 Rа (для всех остальных случаев).

На многие эксплуатационные свойства поверхности (износостойкость, контактная жёсткость и др.) большое влияние оказывает фактическая поверхность соприкосновения детали с сопряжёнными деталями изделия. Эта величина с известным приближением может быть частично отражена опорной длиной профиля.

Опорная длина профиля (р) – сумма длин отрезков в пределах базовой длины, отсекаемых на заданном уровне в материале выступов профиля линией, эквидистантной средней линии:

р = вi, где i = 1, n (1.3.3)

Опорная длина профиля определяется на уровне сечения профиля, т.е. на заданном расстоянии (р) между линией выступов и линией, пересекающей профиль эквидистантно линии выступов. Значение р отсчитывается от линии выступов в процентах от Rmax.

Для сопоставления размеров опорных поверхностей, обработанных различными методами, удобно пользоваться относительной опорной длиной профиля.

Относительная опорная длина профиля (tp) – отношение опорной длины профиля (р) к базовой длине (ℓ), определяемое в процентах:

tp = 100 (р / ℓ) (1.3.4)

ГОСТ 2789-73 устанавливает числовые значения всех параметров шероховатости: Rа (мкм), Rz (мкм), Rmax (мкм), Sm (мм), S (мм), tp (%), а также уровня сечения профиля р (%) и базовой длины ℓ (мм).

Кроме того, предусмотрены допустимые отклонения средних значений параметров шероховатости в процентах от номинальных значений (10, 20, 40).

ГОСТ2789-73 предусматривает также возможность назначать направление неровностей поверхности (параллельное, перпендикулярное и т.д.), а также вид или последовательность видов обработки.

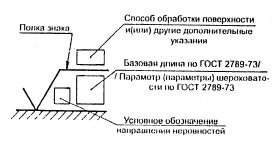

ГОСТ 2.309-73, с учётом изменений, внесённых в мае 2002 года, устанавливает правила обозначения шероховатости на чертежах. Новая структура обозначения шероховатости поверхности приведена на рис. 1.3.3.

Рис. 1.3.3. Общий вид обозначения шероховатости

с учётом изменений 2002 года

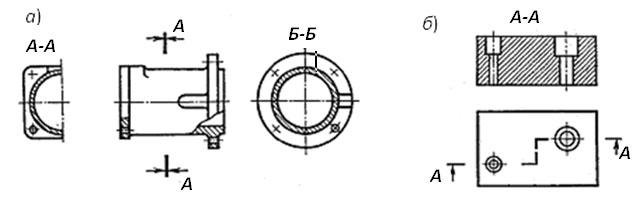

Знак шероховатости, представленный на рис. 1.3.3, может принимать три различных исполнения в зависимости от вида обработки поверхности (рис. 1.3.4).

![]()

![]()

Рис. 1.3.4. Варианты исполнения знака шероховатости (полка знака не указана, т.к. отсутствуют параметр шероховатости и способ обработки)

Если вид обработки поверхности не устанавливается, применяют первый знак (рис. 1.3.4, а).

Если поверхность должна быть образована удалением слоя материала (точением, сверлением и т.д.), применяют второй знак (рис. 1.3.4, б).

Если поверхность должна быть образована без удаления слоя материала (литьём, прокатом и т.д.), применяют третий знак (рис. 1.3.4, в).

Значение параметра шероховатости по ГОСТ 2789-73 указывают в обозначении шероховатости после соответствующего символа, например:

Rа 0,4; Rmax 6,3; Sm 0,63; t50 70; S 0,032; Rz 50.

Во многих практических случаях на чертежах указывается только высота шероховатости, числовое значение которой задаётся наибольшей величиной, т.е. шероховатость должна быть не грубее указанной в обозначении.

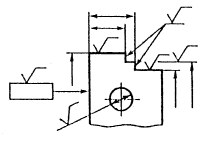

Обозначения шероховатости поверхностей на изображении изделия располагают на линиях контура, выносных линиях (по возможности ближе к размерной линии) или на полках линий-выносок. Допускается при недостатке места располагать обозначение шероховатости на размерных линиях или на их продолжениях, на рамке допуска формы, а также разрывать выносную линию (рис. 1.3.5).

Рис. 1.3.5. Примеры расположения знаков шероховатости

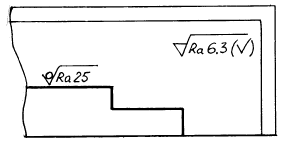

Если часть поверхностей детали имеют одинаковую шероховатость (по виду обработки и параметрам), обозначение шероховатости для них помещают в правом верхнем углу чертежа и на изображениях не наносят (рис. 1.3.6).

Рис. 1.3.6. Пример обозначения шероховатости, одинаковой для части поверхностей*

* – систему знаков в верхнем правом углу чертежа следует читать так: «Шероховатость на всех поверхностях, кроме той, на изображении которой установлен знак шероховатости, достигается путём снятия слоя материала до высоты по шкале Rа не более 6.3 мкм»

При выполнении чертежей деталей необходимо непосредственно обратиться к стандартам 1, 2, где информация о шероховатости представлена более подробно.

Волнистость

Волнистость поверхности – это совокупность периодически повторяющихся неровностей, у которых расстояние между смежными возвышенностями или впадинами превышает базовую длину (ℓ).

Волнистость является элементарным отклонением поверхности любой формы, в виде периодически повторяющихся неровностей с отношением шага к высоте больше 40–50. Высота волнистости и высота шероховатости сопоставимы, однако шаги этих неровностей отличаются. Стандартизация волнистости продолжается, и в настоящее время имеются только рекомендации 3.

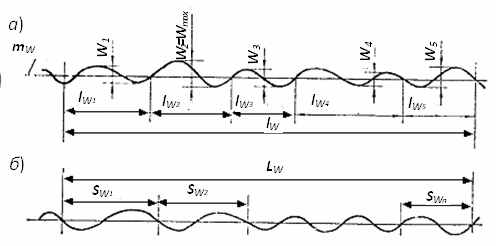

Рекомендацией РС 3951-73 установлены три параметра волнистости.

Высота волнистости (WZ), мкм – среднее арифметическое из пяти её значений (W1 …W5), определённых на длине участка измерения LW, равной не менее пяти действительным наибольшим шагам SW волнистости (рис. 1.3.7, а):

Wz = 1/5i = 1,5 Wi (1.3.5)

Наибольшая высота волнистости (Wmax), мкм – расстояние между наивысшей и наинизшей точками измеренного профиля в пределах LW, измеренное на одной полной волне.

Средний шаг волнистости (SW), мм – среднее арифметическое значение длин отрезков SWi , средней линии, ограниченных точками их пересечения с соседними участками профиля волнистости (рис. 1.3.7, б):

SW = 1/n i = 1,n SWi (1.3.6)

Рис. 1.3.7. Схема определения высоты (а) и шага (б) волнистости поверхности

Отклонения размеров

Любая поверхность детали ограничивается одним или несколькими размерами с определёнными отклонениями.

Напомним ряд основных определений 4.

Размер – числовое значение определённой величины в заданных единицах измерения.

Линейный размер – размер в линейных единицах для определения длины, диаметра, высоты, ширины и т.д.

Угловой размер – размер в угловых единицах.

Действительный размер– размер, установленный измерением с допустимой погрешностью (т.е. с определённым отклонением от истинного значения).

Предельные размеры – два допустимых размера, между которыми должен находится, или быть равен, действительный размер. Наибольший предельный размер – больший из двух предельных размеров. Наименьший предельный размер – меньший из двух.

Номинальный размер – размер, относительно которого определяются предельные размеры и который служит также началом отсчёта отклонений.

Отклонение – алгебраическая разность между размером (действительным, предельным и т.д.) и соответствующим номинальным размером.

Действительное отклонение – алгебраическая разность между действительным и номинальным размерами.

Предельное отклонение – алгебраическая разность между предельным и номинальным размерами. Различают верхнее и нижнее отклонения.

Верхнее отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами.

Нижнее отклонение – алгебраическая разность между наименьшим предельным и номинальным размерами.

Допуск – разность между наибольшим и наименьшим предельными размерами, или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Поле допуска – поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется числовым значением допуска и его расположением относительно номинального размера.

Квалитет (степень точности, по аналогии с французским «qualite» и немецким «Qualitat», т.е. «качество») – ступень градации значений допусков системы. При данном квалитете и интервале номинальных размеров значение допуска постоянно, т.е. точность приблизительно одинакова. Сокращённо допуск по одному из квалитетов обозначается латинскими буквами IT и номером квалитета, например IT7 означает допуск по 7-му квалитету (IT – сокращение английского ISO Tolerance – «допуск ИСО»).

Вал – термин, применяемый для обозначения наружных (охватываемых) элементов деталей.

Основной вал – вал, верхнее отклонение которого равно нулю.

Отверстие – термин, применяемый для обозначения внутренних (охватывающих) элементов деталей.

Основное отверстие – отверстие, нижнее отклонение которого равно нулю.

Обозначение размеров и их отклонений на чертежах выполняется с применением специальных символов. Перед номинальным размером диаметра гладкой поверхности ставят знак «». Перед номинальным размером диаметра метрической резьбы ставят знак «М», трапецеидальной – «Tr». Перед номинальным размером скругления – знак «R». Номинальные линейные размеры указываются без специальных символов.

Любые линейные размеры гладких поверхностей указываются на чертежах без единиц измерения, и по умолчанию исчисляются в миллиметрах.

Например, 50; 120; R5).

Отклонения таких размеров указываются с применением двух основных систем обозначений: абсолютной и (или) относительной. Первая система указывает численные отклонения конкретного размера, а вторая – устанавливает точность интервала размеров по отношению к их номинальным значениям.

Первая система, для обозначения расположения полей допусков использует знаки «+» и «–», в разных сочетаниях, а величины отклонений указываются в абсолютном выражении, в миллиметрах, но без указания единиц измерения.

Примеры обозначений: 450.1; 50- 0.5; 100+0.2.

Вторая система задаёт отклонения с помощью полей допусков и квалитетов, которые совместно указываются непосредственно после номинального размера. Поля допусков обозначаются латинскими буквами: заглавными для отверстий (Н, G,…) и прописными для валов (h, g,…). Квалитеты обозначаются арабскими числами (01, 0, 1,… 17). Чем меньше квалитет, тем размер точнее.

Примеры обозначений: 15 h14; 100 Н9.

Иногда отклонения указываются комбинированным образом.

Пример обозначения: 2 js7(0.005)).

В таблице 3.1 приведены шесть размеров, отклонения которых заданы в сопоставлении, в двух разных системах.

Таблица 1.3.1

Примеры размеров с различными системами задания отклонений

|

Абсолютное отклонение |

20.005 |

20.012 |

2- 0.06 |

10- 0.09 |

10+0.09 |

10+0.24 |

|

Относительное отклонение |

2 js7 |

2 Js9 |

2 h11 |

10 h11 |

10 H11 |

10 В11 |

Из таблицы видно, что:

предельные отклонения, равные нулю, не указываются (у размеров

2-0.06 и 10- 0.09 не указываются верхние отклонения, у размера 10+0.09 – нижнее);

с увеличением квалитета (7, 9, 11) для одного и того же размера (2 мм) допуск увеличивается (0,01 мм, 0,024 мм, 0,06 мм);

в пределах одного квалитета (11) с увеличением размера (с 2 до 10 мм) допуск растёт (с 0,06 до 0,09 мм);

в пределах одного квалитета (11) для одного и того же размера

(10 мм) расположение поля допуска будет разным («–», «+», « »), при одинаковом значении (0,09 мм) в зависимости от буквенного обозначения поля допуска (h, Н, В).

Размеры диаметров резьбовых поверхностей часто указываются вместе с шагом резьбы (через знак «×»), также без единиц измерения, и по умолчанию исчисляются в миллиметрах (например, М64×3). Если шаг резьбы крупный, его величина не указывается (например, М24).

Отклонения диаметральных размеров задаются с помощью степеней точности и полей допусков. Степень точности обозначается арабской цифрой (4, 10). Чем меньше цифра, тем точнее диаметр резьбы. Поле допуска указывается сразу после степени точности латинской буквой: заглавной для отверстия и прописной для вала.

Примеры обозначений: М12×1-6Н; М24×2-8g.

Угловые размеры указываются на чертежах с единицами измерения: градусами, а при необходимости – минутами и секундами (например, 45°30).

Отклонения угловых размеров указываются только числовыми значениями. Для обозначения расположения полей допусков используются знаки «+» и «–», в разных сочетаниях, а величины отклонений указываются, в общем случае, в градусах, минутах, секундах.

Примеры обозначений: 45°5.

Нанесение на чертежах предельных отклонений линейных и угловых размеров выполняется по ГОСТ 2.307-68 7.

Для размеров с относительно низкой точностью (от 12-го квалитета и грубее) многократно повторяющиеся на чертеже предельные отклонения допускается не указывать непосредственно у номинальных размеров, а оговаривать общей записью в технических требованиях.

Например: «Н14,h14,t2/2».

Такая запись распространяется на все размеры, включая угловые, и читается следующим образом:

«Размеры внутренних элементов задаются с точностью по Н14, размеры наружных элементов задаются с точностью по h14, размеры остальных элементов (например, размеры между отверстиями, размеры фасок, скруглений и т.п.) – по симметричному классу точности «средний»».

Общие сведения об отклонениях формы, расположения и суммарных отклонениях

Полученные при изготовлении деталей отклонения формы и расположения их поверхностей могут оказать неблагоприятное влияние как на функцию детали или прибора в целом, так и на экономичность монтажа и эксплуатации.

Например, отклонения формы элементов подшипников качения сокращают срок их службы и повышают уровень шума при их работе; у поршней, рабочих цилиндров и других элементов гидравлических устройств повышают негерметичность; биение дисков и валов вызывают их неуравновешенность и т.п.

Отклонения от прямолинейности и параллельности направляющих поверхностей станков, плоскостности поверхности столов для установки изделий, биения шпинделей влияют на точность станков и точность получаемых изделий. Некоторые отклонения формы и расположения вызывают трудности при монтаже и препятствуют взаимозаменяемости.

Для обеспечения правильной функции приборов, требуемой долговечности деталей и их взаимозаменяемости необходимо, чтобы конструктор установил обоснованные допуски формы и расположения поверхностей и указал их на чертежах деталей.

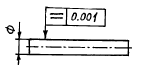

Если отклонения формы, взаимного расположения и суммарные отклонения допустимы в пределах всего поля допуска на размер, то они на чертежах не оговариваются. Во всех остальных случаях они должны быть указаны, либо условными обозначениями, либо текстом в технических требованиях.

Нанесение на чертежах отклонений формы, расположения и суммарных отклонений выполняется по ГОСТ 2.308-79 8.

Отличительным признаком наличия на изображениях детали таких отклонений является присутствие прямоугольных рамок, разделённых на два или три поля. Рамки располагаются, как правило, в горизонтальном направлении и соединяются указательными стрелками с элементами детали, к которым относятся отклонения (рис. 1.3.8).

Рис. 1.3.8. Примеры расположения рамок

Для неуказанных на чертеже отклонений обязательно присутствие записи в технических требованиях: «Неуказанные допуски формы и расположения поверхностей – по ГОСТ 25069-81».

Отклонения формы

Напомним ряд основных определений 11.

Отклонение формы – отклонение формы реальной поверхности или реального профиля от формы номинальной поверхности или номинального профиля.

Определение реальной поверхности было дано в начале лекции.

Допуск формы – наибольшее допускаемое значение отклонения формы.

Номинальная поверхность – идеальная поверхность, номинальная форма которой задана чертежом или другой технической документацией.

Номинальный профиль – профиль номинальной поверхности.

Количественно отклонение формы оценивается наибольшим расстоянием от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали к прилегающей поверхности (профилю).

Прилегающая поверхность – поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от неё наиболее удалённой точки реальной поверхности в пределах нормируемого участка имело наименьшее значение.

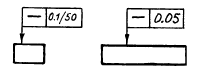

В общем виде условные обозначения таких отклонений на чертежах выглядят следующим образом:

-

X

Y/Z

где вместо «Х» указывается условное графическое обозначение отклонения;

вместо «Y» указывается наибольшая допустимая величина отклонения (мм);

вместо «Z» указывается величина нормируемого участка (мм), если отклонение задаётся не на всём протяжении поверхности, а на отдельном её участке.

В общем случае все поверхности можно разделить на плоские и поверхности вращения.

Отклонения формы плоских поверхностей

1. Отклонение от прямолинейности () – наибольшее расстояние от точек реального профиля до прилегающей прямой в пределах нормируемого участка (рис. 1.3.9).

Рис. 1.3.9. Эскиз отклонения от прямолинейности

Частными видами (рис. 1.3.10) отклонения являются выпуклость (1.3.10, а) и вогнутость (1.3.10, б).

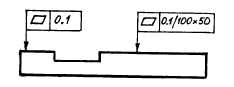

![]()

Рис. 1.3.10. Частные виды отклонения от прямолинейности

Пример обозначения приведён на рис. 1.3.11.

Рис. 1.3.11. Пример обозначения на чертеже

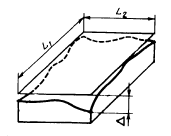

2. Отклонение от плоскостности() – наибольшее расстояние от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка (рис. 1.3.12).

Рис. 1.3.12. Эскиз отклонения от плоскостности

Отклонение от плоскостности часто определяется как наибольшее отклонение от прямолинейности при измерении в различных направлениях. Частными видами являются выпуклость и вогнутость. Пример обозначения приведён на рис. 1.3.13.

Рис. 1.3.13. Пример обозначения на чертеже

Величина отклонений определяется степенью точности выполнения заданной формы детали. ГОСТ 24643-81 12предусматривает 16 степеней точности (1-я самая точная). В зависимости от величины отношения допуска формы и допуска размера, координирующего плоскость, различают нормальную (60 %), повышенную (40 %) и высокую (25 %) относительную геометрическую точность поверхности.

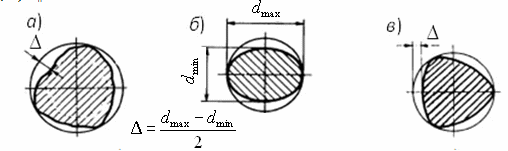

Отклонения формы цилиндрических поверхностей