- •Номинальный размер – размер, относительно которого определяются предельные размеры и который служит также началом отсчёта отклонений.

- •Напомним ряд основных определений 11.

- •Взаимосвязь показателей точности поверхностей

- •Нормирование показателей точности поверхности

- •Общие сведения о материалах в приборостроении: классификация, условные обозначения, свойства

- •Примеры марок углеродистой стали: 15л, 20л, 25л, 30л, 35л, 40л, 45л, 50л, 55л

- •Карбидостали 10

- •Тема № 1.5

- •Обрабатывающее производство (заготовление деталей)

- •Сборочное производство (сборочных единиц и приборов)

- •Маркирование

- •Упаковывание

- •Консервация

- •Оформление сопроводительной документации

- •Окончательный контроль

- •Виды исходных заготовок

- •Основные методы (способы) получения заготовок

- •Обработка давлением

- •Тема № 1.6 Обработка резанием. Режимы резания. Режущий инструмент: классификация, общая характеристика, область применения

- •Тема № 1.7 Примеры оригинальных конструкций режущего инструмента

- •Тема № 1.8 Общие сведения о системе «спиз» при обработке резанием. Классификация оборудования и приспособлений

- •Тема № 1.9 Токарная система «спиз» с ручным и механическим управлением

Обработка давлением

Сущность метода – в пластической деформации материала в холодном или нагретом состоянии с применением специального инструмента.

Состав основных элементов системы «СПИЗ» при обработке давлением:

Станки (оборудование): прокатные и волочильные станы, гидравлические и кривошипные горячештамповочные прессы, пневматические и паро-воздушные ковочные и штамповочные молоты, горизонтально-ковочные и горизонтально-гибочные машины, холодновысадочные и холодноштамповочные автоматы и т.д.

Приспособления: валки, матрицы, наковальни, клещи и т.д.

Инструменты: валки, волоки, бойки, прошивни, кувалды, молоты, штампы, пуансоны, ножи, зубила, топоры и т.д.

Заготовки: слитки, полученные литьём, различные виды проката или бесформенный материал в расплавленном состоянии.

Достоинства:

Получение заготовок с высокими механическими и технологическими свойствами за счёт изменения кристаллической решётки и физико-механических свойств материала.

Возможность получения готовых изделий без последующей обработки резанием.

Высокая производительность процесса.

Недостатки:

Ограничения по массе, габаритам и материалу (необходима хорошая пластичность).

В ряде случаев – значительные отходы материала и, как следствие, малый КИМ.

В ряде случаев – высокая стоимость оснастки.

Примечание. Отмечая достоинства и недостатки обработки давлением, надо понимать, что речь идёт о методе в целом, т.е. о наиболее характерных его признаках в сравнении с другими методами. При этом каждый отдельный способ обработки давлением обладает спецификой, которая может отличаться от общей картины. Например, холодная штамповка почти исключает последующую механическую обработку заготовки и имеет высокий КИМ, а прокатка, как правило, предполагает значительный объём обработки резанием и малый КИМ.

Требования к технологичности заготовок, полученных обработкой давлением

Данные требования резко отличаются в зависимости от способа обработки давлением. Например, получение заготовок разделительными операциями листовой штамповки (пробивка, отрезка и т.п.) требует малопластичного материала с высоким отношением предела текучести к пределу прочности, а при выполнении формоизменяющих операций (гибка, вытяжка и т.п.) – высокопластичного материала при малом отношении предела текучести к пределу прочности.

В любом случае материал и конструкция заготовки должны соответствовать возможностям применяемого оборудования, технологии и квалификации исполнителей.

Общим требованием является необходимость получения заготовок не сложной конструкции из деформируемых материалов, наиболее приближенных к деталям и, как следствие, с наибольшим КИМ.

Основные способы обработки давлением

Основные способы обработки давлением (ещё по данным на 1977 год насчитывалось около 400 способов объёмного формообразования обработкой давлением):

Прокатка (рис. 1.5.10) – пластическая деформация металла вращающимися валками, при которой силами трения заготовка непрерывно втягивается между валками, а силы нормальные к поверхности валков уменьшают поперечные размеры заготовки.

Рис. 1.5.10. Основные виды прокатки (продольная (а), поперечная (б), поперечно-винтовая (в)):

1 – валки; 2 – заготовка; 3 – оправка для образования полости

В результате прокатки металл сжимается, удлиняется и уширяется. Одним из основных количественных характеристик прокатки является удлинение (вытяжка).

В настоящее время прокатке подвергают до 90% всей выплавляемой стали и большую часть цветных металлов.

Прокат выступает в качестве готового изделия, либо является заготовкой для последующей механической обработки. Форма поперечного сечения прокатного изделия называется его профилем (рис. 1.5.11).

Рис. 1.5.11. Примеры профиля проката:

а), б), в) – прутки круглого, шестигранного и квадратного сечения;

г) рельс; д) швеллер; е) двутавр; ж) уголок; з) спец. профиль

Совокупность различных профилей различных размеров называется сортаментом.

Получаемый сортамент разделяют на 4 основные группы:

сортовый прокат (простой и фасонный);

листовой (фольга, тонкий и толстый листы, броневые плиты, ленты);

трубный и специальный (периодического профиля, шары, иглы).

Основной объём проката изготавливается из низкоуглеродистой стали, часть из легированной. Прокат цветных металлов производится главным образом в виде листов, ленты и проволоки.

Преимуществами прокатки являются пригодность для любого типа производства, высокая производительность (за счёт непрерывности процесса), увеличение прочности материала, возможность автоматизации и малая стоимость.

Недостатками считаются невысокий КИМ, ограничения по массе, размерам и сложности получаемых заготовок.

Прессование (рис. 1.5.12) – выдавливание металла из замкнутой полости через отверстие матрицы с помощью пуансона.

Рис. 1.5.12. Схема прессования полого профиля (а) и примеры прессованных профилей (б):

1 – пуансон; 2 –металл заготовки; 3 – матрица; 4 – игла; 5 – пресс-шайба

Способ применим для материалов с малой пластичностью. Позволяет получать более сложные и точные профили, чем прокаткой. Обладает высокой производительностью.

В то же время способ предъявляет повышенные требования к поверхностям заготовок, поступающим на прессование.

Существенным недостатком являются большие отходы металла (масса пресс-остатка может составлять до 40 % массы исходной заготовки). В тяжёлых условиях работает инструмент, что приводит к быстрому его износу.

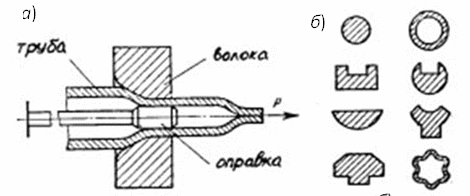

Волочение (рис. 1.5.13) – протягивание металла в холодном состоянии через сужающееся отверстие волоки.

Рис. 1.5.13. Схема волочения трубы (а) и примеры профилей, получаемых волочением (б)

Способ универсален в отношении размеров и профиля заготовок, обеспечивает высокое качество и позволяет получать очень тонкие профили и стенки заготовок, а также фасонные профили, не требующие дальнейшей обработки резанием. Волочением обрабатывают, как различные сорта стали, так и цветные металлы, представленные в прутках, в проволоке, трубах. Недостатком является необходимость последующей термической обработки (отжига) из-за упрочнения металла после волочения.

Ковка (рис. 1.5.14, 1.5.15) – горячее деформирование металла путём последовательного возвратно-поступательного действия универсального инструмента (молота) на отдельных участках заготовки, при котором металл свободно течёт в стороны, не ограниченные инструментом.

Рис. 1.5.14. Примеры основных операций машинной свободной ковки: осадка (а), высадка (б), протяжка (в), раскатка на оправке (г), прошивка (д), отрубка (е), гибка (ж)

Рис. 1.5.15. Пример выполнения машинной ковки в подкладных штампах (а) и примеры заготовок, полученных машинной ковкой (б)

Исходным материалом служат слитки и прокат. Основным способом ковки является машинная ковка, осуществляемая на ковочных молотах и гидравлических прессах. Молоты работают ударом, прессы развивают статическое усилие.

Улучшает прочностные свойства изделия. Является одним из самых экономичных способов получения заготовок и единственным способом получения заготовок весом до 250 тонн и более.

Применяется в основном в единичном и мелкосерийном производстве. Характеризуется невысокой производительностью и невысоким качеством обрабатываемых поверхностей. Требует последующей обработки резанием.

Штамповка – пластическая деформация металлов давлением при помощи специального инструмента – штампа, рабочая полость которого полностью определяет конфигурацию будущей заготовки.

Различают штамповку горячую объёмную, холодную объёмную и холодную листовую.

Горячая объёмная штамповка обеспечивает принудительное перераспределение нагретого металла исходной заготовки (проката различного профиля) в полости открытого или закрытого штампа (рис. 1.5.16, 1.5.17).

Рис. 1.5.16. Примеры горячей объёмной штамповки в открытых (а) и закрытых (б, в) штампах:

1 – заусенечная канавка (для излишков металла).

Рис. 1.5.17. Примеры штампованных заготовок

Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа (рис. 1.5.16, а). В этот зазор вытекает заусенец (облой), излишки металла, которые затем отрезаются в специальных штампах.

Штамповка в закрытых штампах (рис. 1.5.16, б, в) требует точного расчёта массы исходной заготовки, но зато обеспечивает штампованной заготовке лучшую структуру материала, чем при штамповке в открытом штампе. Причина в том, что волокна в материале обтекают контур, а не перерезаются в месте выхода металла в заусенец.

В качестве оборудования применяются молоты и прессы. Способ обладает высокой производительностью и точностью. Обеспечивает получение изделий сложной формы с малыми припусками на механическую обработку. Наиболее эффективен в средне-, крупносерийном и массовом производстве. Недостатками считаются сложность и высокая стоимость штампов, ограничения на размеры и массу заготовок. Объём облоя в открытых штампах может достигать 30 % массы штампованной заготовки.

Основными разновидностями холодной объёмной штамповки, применяемой в крупносерийном и массовом производстве, являются выдавливание, высадка и объёмная формовка.

Холодное выдавливание – образование изделий вследствие пластического течения металла из полости штампа через отверстие с помощью пресса. Схема сходна с прессованием, но заготовкой является не слиток, а штучная заготовка из прутка. Позволяет получить заготовку с большой степенью деформации. Недостаток – требуются значительные удельные усилия.

Холодная

высадка

(рис. 1.5.18) – образование местных утолщений

за счёт уменьшения длины исходной

заготовки с помощью штампа на

холодновысадочном автомате. Обеспечивает

высокую точность, производительность

(до 20–![]() 400

изделий в минуту) и высокий КИМ (до 95 %).

400

изделий в минуту) и высокий КИМ (до 95 %).

Рис. 1.5.18. Примеры процесса холодной высадки (а) и промежуточных состояний винта (б) при его изготовлении на холодновысадочном автомате:

1 – матрица; 2 – упор; 3 – пуансон.

Холодная формовка – деформация металла в холодном состоянии по схеме горячей объёмной штамповки с помощью пресса в открытых штампах. Приводит к упрочнению и уменьшению пластичности материала, что требует проведения отжига после штамповки.

Холодная листовая штамповка (рис. 1.5.19) – холодное деформирование листового проката с помощью специального инструмента – штампа из пуансона и матрицы.

Рис. 1.5.19. Примеры операций холодной листовой штамповки:

отрезки (а), вырубки (б), пробивки (в), гибки (г), вытяжки (д), формовки (е):

1 – пуансон, 2 – матрица, 3 – изделие.

Применяется в любом типе производства. Позволяет получать сложные изделия малой массы при заданной прочности и жёсткости, с высоким КИМ. Толщина стенок готовых изделий обычно мало отличается от толщины исходной заготовки (листа, ленты, полосы) и, как правило, составляет не более 10 мм. Изделия толщиной 20 мм и более штампуют с нагревом до ковочных температур (т.н. горячая листовая штамповка).

Холодная листовая штамповка получила более широкое применение, чем горячая.

Основными материалами для листовой штамповки являются малоуглеродистая, нержавеющая сталь и цветные сплавы.

Горячекатаная листовая сталь общего назначения не штампуется из-за окалины.

Листовая штамповка обеспечивает высокое качество поверхности и точность размеров, обладает высокой производительностью.

Сварка

Сущность сварки – в получение неразъёмных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании.

Состав основных элементов системы «СПИЗ» при сварке:

Станки (оборудование): сварочные машины и аппараты, лазерные установки, машины для ультразвуковой сварки и т.д.

Приспособления: электродержатели, щитки и т.д.

Инструменты: электроды, горелки, и т.д.

Заготовки: отливки, прокат, поковки, штампованные заготовки.

Достоинства:

Создание сложных конструкций изделий с выступающими частями.

Возможность соединения в одной конструкции различных материалов, работающих в особых условиях.

Характеризуется непрерывностью процесса, что позволяет его автоматизировать.

Устраняет литейные дефекты на необрабатываемых поверхностях отливок.

Резко снижает трудоёмкость и металлоёмкость изделия.

Недостатки:

Ограничения по материалам – необходимость хорошей свариваемости материалов соединяемых частей.

Невозможность «безболезненного» разъединения сварной конструкции на части.

Возможность деформации всего изделия или места в изделии, где выполнена сварка.

Примечание. Данный перечень достоинств и недостатков распространяется на все способы сварки.

Требования к технологичности заготовок, полученных сваркой

Каждый способ сварки, обладая особенностями, предусматривает специфические требования, с учётом своих технических и технологических возможностей. К общим требованиям, независимо от способа сварки, относят, в частности, следующие:

а) количество частей, свариваемых в единую конструкцию, и объём металла швов должны быть наименьшими;

б) сварные конструкции с большим объёмом сварки должны быть расчленены на отдельные узлы;

в) форма свариваемых конструкций и их взаимное расположение не должны затруднять процесс сварки;

г) сварочные швы следует располагать с учётом обеспечения наименьших деформаций и напряжений, возникающих при сварке.

Основные способы сварки 4, 8

Дуговая сварка – сварка плавлением (без приложения давления), при которой нагрев осуществляется электрической дугой (рис. 1.5.20).

Рис. 1.5.20. Общий вид (а) и схема дуговой сварки электродом (б)

Газовая сварка – сварка плавлением, при которой для нагрева используется тепло пламени смеси газов, сжигаемой с помощью горелки. Например, ацетиленокислородной горелки с двойной регулировкой поступающих газов. Температура пламени в ней равна 3 005°С. Применяется не только для сварки, но и для резки, наплавки, напыления и металлизации (рис. 1.5.21).

Рис. 1.5.21. Общий вид газовой сварки металлов ацетиленокислородной горелкой

Ультразвуковая, или высокочастотная сварка (рис. 1.5.22) – сварка металлов малых толщин с применением давления, при которой нагрев осуществляется токами высокой частоты. Частота механических колебаний достигает 20–40 тысяч в секунду и больше.

Рис. 1.5.22. Схема ультразвуковой сварки плёнок

Сварка взрывом (рис. 1.5.23) – сварка с применением давления, при которой соединение осуществляется в результате вызванного взрывом соударения свариваемых частей.

Рис. 1.5.23. Схема сварки взрывом:

1 – неподвижная деталь; 2 – подвижная деталь;

3 – опорная плита; 4 – заряд; 5 – детонатор

Массу взрывчатого вещества (чаще всего, аммонита) берут равной массе подвижной детали. Применяется для соединения разных по массе деталей (от грамм до тонн) из разнородных металлов (нержавеющих сталей, цветных металлов, тугоплавких сплавов и др.)

Лазерная сварка – сварка плавлением, при которой для нагрева используется энергия излучения лазера (рис. 1.5.24). Применяется также для прошивки отверстий, резки и поверхностной обработки металлов.

Рис. 1.5.24. Принципиальная схема установки для лазерной сварки

Сварка давлением – сварка с применением давления, осуществляемая за счёт пластической деформации свариваемых частей при температуре ниже температуры плавления. Одной из разновидностей является диффузионная сварка в вакууме (рис. 1.5.25) с давлением прижима. Данная сварка применима для соединения разнородных материалов: металл-керамика, металл – стекло.

Рис. 1.5.25. Схема диффузионной сварки

Холодная сварка – сварка давлением при значительной пластической деформации без нагрева свариваемых частей внешними источниками тепла.

Контрольные вопросы и задания для самостоятельной работы

1. Можно ли сварку рассматривать, как механическую обработку? Почему?

2. Какой термин из следующего ряда «лишний»: поковка, отливка, штамповка, заготовка? Почему?

3. Можно ли сборку назвать обработкой? Почему?

4. Можно ли штамповку назвать обработкой резанием? Почему?

5. Можно ли нанесение покрытия отнести к сварке? Почему?

6. В каком случае станки, прессы, литейные машины и т.п. нельзя назвать технологическим оборудованием?

7. Измерительный прибор – это приспособление или инструмент? Почему?

8 Чем заготовка отличается от исходной заготовки?

9. В чём заключается сущность литья?

10. Каков общий недостаток у всех методов получения исходных заготовок?

11. Какой способ литья: а) самый трудоёмкий; б) самый производительный; в) самый универсальный; г) самый дешёвый; д) позволяет получать многослойные отливки?

12. Какой способ обработки давлением: а) самый экономичный; б) имеет наибольшие отходы металла; в) обеспечивает получение труб с очень тонкими стенками?

13. Что называют профилем и сортаментом? Например?

14. Определите достоинства и недостатки штучных и кратных заготовок.

15. Какие из достоинств сварки маловероятны у литья и обработки давлением?

16. В чём различие между заготовкой и деталью?

Библиографический список к теме № 1.5

1. Политехнический словарь/ Под ред. И.И. Артоболевского. – М.: Изд. «Советская энциклопедия», 1977.

ГОСТ 3.1109-82 (СТ СЭВ 2064-79, СТ СЭВ 2522-80, СТ СЭВ 2523-80). Термины и определения основных понятий – Изд. стандартов, 1985.

ГОСТ 14.004-74. Терминология. Основные положения, термины и определения основных понятий – Изд. стандартов,1974.

4. ГОСТ 2601-84. Сварка металлов. Термины и определения основных понятий – Изд. стандартов, 1984.

5. ГОСТ 18970-73. Обработка металлов давлением. Операции ковки и штамповки. Термины и определения – Изд. стандартов, 1975.

6. Захаров, Б.В. Толковый словарь по машиностроению. Основы терминологии/ Б.В. Захаров, В.С. Киреев, Д.Л. Юдин.// Под рук. А.М. Дальского. – М.: Рус. язык, 1987.

7. Тэйлор, Ф. Искусство резать металлы/ Ф Тэйлор// Пер. с англ. А.В. Панкина и Л.А. Левенстерна. – Второе издание. – Берлин: Бюро иностранной науки и техники,1922.

8. Фролов, В.В. Молодёжи о сварке/ В.В. Фролов, В.А. Парахин – М.: Машиностроение, 1979.

9. Могилёв, В.К. Справочник литейщика: справочник для профессионального обучения рабочих на производстве/ В.К. Могилёв, О.И. Лев. – М.: Машиностроение, 1988.