- •Тема № 1.10 Сверлильная и расточная системы «спиз» с ручным и механическим управлением»

- •Тема №1.11

- •Тема № 1.12 Шлифовальная и слесарная системы «спиз» с ручным и механическим управлением

- •Тема № 1.13 Технические средства расширения технологических возможностей токарной системы «спиз» с ручным и механическим управлением»

- •Тема № 1.14 Технические средства расширения технологических возможностей сверлильной системы «спиз» с ручным и механическим управлением»

- •Тема № 1.15 Технические средства расширения технологических возможностей фрезерной системы «спиз» с ручным и механическим управлением

- •Тема № 1.16 Примеры оригинальных конструкций металлорежущих станков и приспособлений с ручным и механическим управлением

- •Тема № 1.17 Станки с числовым программным управлением (чпу): классификация, общая характеристика, технологическая оснастка. Технологичность обрабатываемых изделий. Примеры моделей станков с чпу

- •Тема № 1.18 Станки с чпу типа «обрабатывающий центр». Токарные обрабатывающие центры: общая характеристика, примеры моделей

- •Тема № 1.19 Станки с чпу типа «обрабатывающий центр». Обрабатывающие центры сверлильно-фрезерно-расточной группы: общая характеристика, примеры моделей

- •Тема № 1.20 Обеспечение точности обработки резанием на металлорежущих станках. Краткая характеристика основных погрешностей обработки»

- •Приложение 1 Примеры эскизов деталей «Вилка» и «Кронштейн»

Тема № 1.10 Сверлильная и расточная системы «спиз» с ручным и механическим управлением»

Речь пойдёт о технологических возможностях станков сверлильной и расточной групп с ручным и механическим управлением. Автоматы и полуавтоматы будут рассмотрены в лекции о станках с программным управлением.

Сверлильная система «СПИЗ» с ручным и механическим управлением

С учётом габаритных размеров, различают настольные и напольные сверлильные станки.

Настольные сверлильные станки, в отличие от напольных, устанавливаются на столах верстаков и применяются для обработки отверстий диаметром не более 1215 мм.

Основными типами сверлильных станков являются:

одношпиндельные станки: настольно- и вертикально-сверлильные;

одношпиндельные радиально-сверлильные станки;

многошпиндельные однорядные станки: настольно- и вертикально-сверлильные.

На сверлильных станках главное движение (вращательное вокруг оси Z) и движение подачи (поступательное вдоль осиZ) совершает режущий инструмент. Принято, что осьZ всегда совпадает с осью вращения шпинделя станка.

Обработке подлежат одно или несколько сквозных или глухих отверстий, расположенных произвольным образом на поверхностях неподвижной заготовки.

Отверстия могут принадлежать различным по форме штучным заготовкам типа «тела вращения» и «не тела вращения». Обработка отверстий выполняется, главным образом, различными осевыми инструментами (свёрлами, зенкерами, развёртками, метчиками).

Плашки на этих станках не применяются.

Общий вид рабочего места сверловщика показан на рис. 1.10.1.

Рис. 1.10.1. Планировка рабочего места сверловщика:

1 – вертикально-сверлильный станок; 2 – ящики для деталей; 3 – подставка для тары;

4 – подставка для ног; 5 – тумбочка

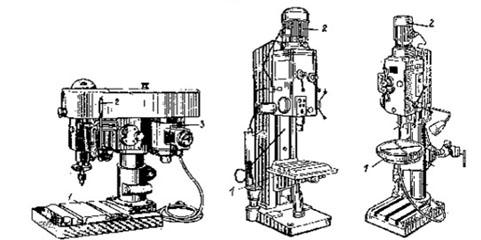

Одношпиндельные настольно- и вертикально-сверлильные станкинаиболее эффективны в единичном, мелко- и среднесерийном типе производства. Непосредственно в работе всегда участвует только один режущий инструмент, для использования другого необходима ручная смена инструментов (рис. 1.10.2).

Рис. 1.10.2. Общий вид и основные части:

а) настольно-сверлильного станка (1 – неподвижный стол; 2 – рукоятка ручной вертикальной подачи инструмента, 3 – двигатель);

б, в) вертикально-сверлильных станков (1 – стол с ручным вертикальным или поворотным движением; 2 – электродвигатель)

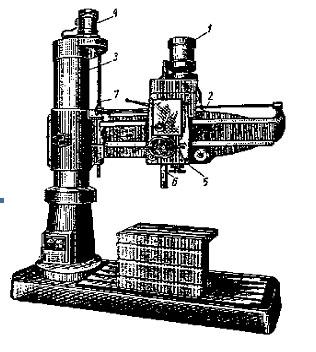

Одношпиндельные радиально-сверлильные станкиприменяются для обработки отверстий в больших и тяжёлых заготовках, когда их передвижение по столу станка неудобно и непроизводительно (рис. 1.10.3).

Рис. 1.10.3. Общий вид и основные части радиально-сверлильного станка

Вращение и подача шпинделя с инструментом производится от электродвигателя 1. Вертикальное перемещение траверсы 2 по колонне 3 производится от электродвигателя 4. Закрепление траверсы на колонне и суппорта на траверсе производится при помощи гидравлического устройства. Поворот траверсы вокруг оси колонны, а также перемещение шпиндельной бабки 5 со шпинделем 6 по траверсе 2 выполняются вручную.

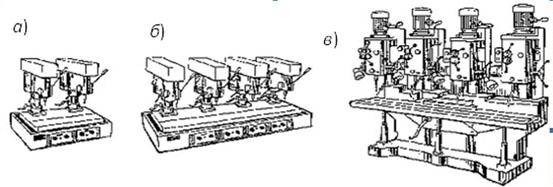

Многошпиндельные однорядные настольно- или вертикально-сверлильные станки(рис. 1.10.4) наиболее эффективны в среднесерийном производстве.

Рис. 1.10.4. Общий вид однорядных настольно-сверлильных станков, двух- (а) и четырёхшпиндельных (б), и вертикально-сверлильного четырёхшпиндельного (в) станка

Все шпиндели станка работают независимо друг от друга, «несут» свой инструмент и имеют один общий стол. Поскольку заготовка последовательно перемещается по столу станка от первого шпинделя к последнему, то инструменты необходимо размещать в последовательности их применения. Число шпинделей – от двух до восьми.

Станочные приспособления для сверлильных станков

Общий вид основных станочных приспособлений, применяемых для установки заготовок на сверлильных станках, приведён на рис. 1.10.5.

Рис. 1.10.5. Примеры станочных приспособлений, применяемых на сверлильных станках для установки заготовок:

а) непосредственно на столе станка с помощью планок и болтов; б) на угольнике с помощью планок и болтов; в) на призме с помощью хомутика; г) на призме с помощью планки, болта и ступенчатой опоры; д) в ручных тисках на подкладках; е) в машинных тисках; ж) в закрытом коробчатом кондукторе (1 – основание с отверстиями для выхода сверла; 2 – упор; 3 и 5 – кондукторные втулки; 4 и 6 – винты для зажима заготовки в кондукторе); з) в накладном кондукторе (3 – корпус кондуктора с кондукторными втулками; 2 – винты для крепления кондуктора на заготовке 1)

В любом типе производства наиболее удобны кондукторы. Кондукторы применяются для производительного сверления точного, в пределах 0,1 мм, расположения отверстий относительно друг друга и других поверхностей заготовки. Производительность и точность обработки достигается за счёт использования кондукторных втулок (рис. 1.10.5,ж, з), которые исполняют роль направляющих для режущего инструмента, а также за счёт правильной и надёжной установки заготовки в кондукторе. Недостатком кондуктора является необходимость его изготовления под конкретное расположение обрабатываемых отверстий, а также форму и размеры заготовки, в которой эти отверстия обрабатываются.

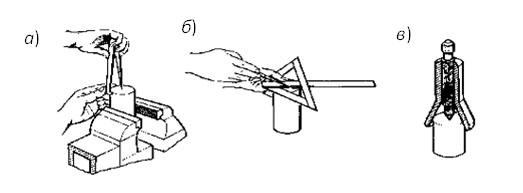

В отличие от кондукторов, тиски, призмы, угольники и т.п., универсальны для различных конструкций изделий. Однако они требуют предварительной разметки и кернения центров отверстий, которые предстоит сверлить. Эта работа выполняется вручную, поэтому не производительна и неточна (рис. 1.10.6).

Рис. 1.10.6. Примеры разметки центрового отверстия на торце валика:

а) разметочным циркулем; б) центроискателем; в) с помощью специального приспособления

Вспомогательный инструмент для сверлильных станков

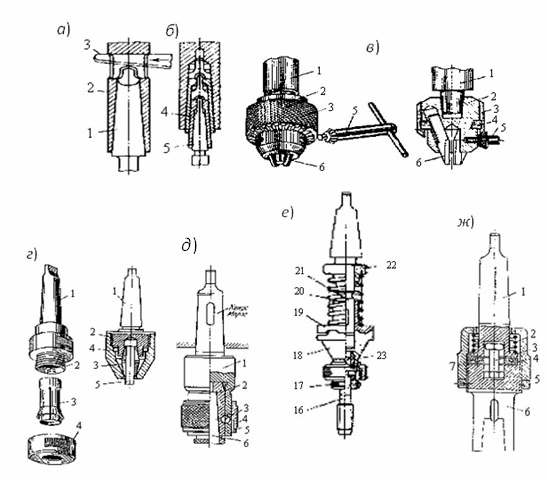

Надёжность установки режущего инструмента также важна, как и надёжность установки заготовки. На рис. 1.10.7 приведены примеры вспомогательных инструментов (приспособлений) для установки режущих инструментов.

Рис. 1.10.7. Примеры вспомогательных инструментов для сверлильных станков

а) установка режущего инструмента непосредственно хвостовиком 1 в коническое отверстие шпинделя 2; применение клина 3 для удаления инструмента из шпинделя;

б) система переходных втулок 4 для установки малого конического хвостовика 5;

в) трёхкулачковый самоцентрирующий патрон для установки инструмента с цилиндрическим хвостовиком и зажима с помощью ключа: 1 – хвостовик патрона; 2 – корпус патрона; 3 – втулка; 4 – кольца; 5 – ключ; 6 – кулачки

г) цанговый самоцентрирующий патрон с коническим хвостовиком 1: навёртывая гайку 4 на резьбовую часть 2 корпуса патрона, обжимают коническую часть цанги 3, которая охватывает цилиндрический хвостовик инструмента 5; при свёртывании гайки цанга разжимается и освобождает инструмент;

д) быстросменный патрон (для смены инструмента без остановки станка): в коническое отверстие 6 сменной втулки 2 вставляют конический хвостовик инструмента, после чего втулку заводят в цилиндрическое отверстие патрона 1; при этом кольцо 4 поднято вверх и два шарика 3 углубляются в отверстие корпуса и выточку кольца 5; при опускании кольца, шарики загоняются в выемки втулки 2 и прочно держат втулку с инструментом в корпусе патрона; инструмент меняют, не останавливая вращения шпинделя: для этого левой рукой поднимают кольцо 4 в верхнее крайнее положение, и шарики под действием центробежной силы расходятся, затем сменную втулку 2 с закреплённым в ней инструментом легко вынимают правой рукой из корпуса патрона; в комплекте вместе с патроном должен быть набор сменных конических втулок;

е) предохранительный патрон для установки метчика; конструкция патрона предусматривает остановку вращения метчика, в случае перегрузки или в конце нарезания резьбы (при соприкосновении гайки 17 с обрабатываемой заготовкой полумуфта 19 выходит из зацепления с зубцами полумуфты 18 и вращение метчика прекращается): 18 – ведомая полумуфта; 19 – ведущая полумуфта; 20 – пружина; 21 – оправка; 22 – гайка;

23 – сменная втулка;

ж) самоустанавливающийся («плавающий») патрон для центрирования инструмента относительно оси предварительно полученного отверстия (цель – сохранение точности размеров, координирующих положение центра отверстия относительно других поверхностей, в том числе, других отверстий): 1 – хвостовик патрона; 2 – пружина; 3 – поводок; 4 – шарикоподшипник; 5 – гайка; 6 – оправка с гнездом под хвостовик режущего инструмента; 7 – муфта

Вспомогательные инструменты, расширяющие технологические возможности сверлильных станков, будут рассмотрены отдельно.

Режущий инструмент для сверлильных станков

Режущий инструмент для сверлильных станков и виды работ, выполняемые на сверлильных станках, представлены на рис. 1.10.8.

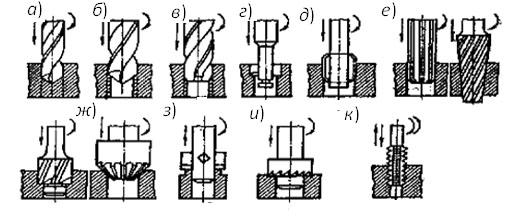

Рис. 1.10.8. Режущие инструменты и виды работ, выполняемые на сверлильных станках:

а) сверление отверстия в сплошном материале спиральным сверлом;

б) рассверливание спиральным сверлом отверстия, имеющегося в заготовке или полученного после сверления в сплошном материале;

в) зенкерование цилиндрического отверстия зенкером;

г), д) растачивание отверстий резцами; е) развёртывание отверстия цилиндрической или конической развёрткой;

ж) зенкование зенковкой глухого отверстия под головки винтов и болтов, а также короткого конического отверстия;

з) подрезка торца резцом; и) цекование торца цековкой; к) нарезание резьбы метчиком

Расточная система «СПИЗ» с ручным и механическим управлением

На расточных станках данной группы главное движение (вращательное вокруг горизонтальной оси Z) совершает режущий инструмент, а движения подачи совершает заготовка (поступательное вдоль горизонтальных осейZиX), или режущий инструмент (поступательное вдоль вертикальной осиY).

Обработке подлежат отверстия значительных диаметров в корпусных изделиях. Основными работами являются растачивание, фрезерование, сверление, развёртывание и нарезание резьбы.

Горизонтально-расточной станокприменяется для обработки отверстий и плоскостей в крупных корпусных изделиях в единичном и мелкосерийном производстве. Непосредственно в работе участвует один инструмент (рис. 1.10.9) .

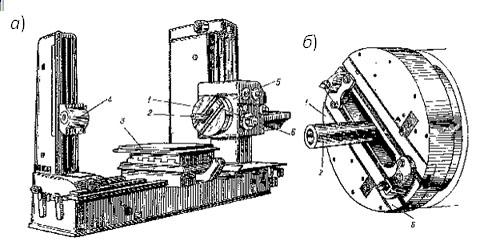

Рис. 1.10.9. Общий вид горизонтально-расточного станка (а) и планшайба со шпинделем (б):

1 – планшайба; 2 – выдвижной шпиндель; 3 – стол; 4 – люнет;

5 – шпиндельная бабка; 6 – радиальный шпиндель

Технологичность сверлильных работ

В завершении о технологичности. Любая станочная работа на станках сверлильной и расточной групп должна быть технологична, т.е. эффективна и удобна для выполнения. В свою очередь, технологичность станочной работы зависит, в частности, от технологичности конструкции детали получаемой на станке. Примеры технологичных и нетехнологичных конструкций деталей, образуемых в ходе сверлильных работ, приведены в таблице 1.10.1.

Таблица 1.10.1

Примеры технологичных (а) и нетехнологичных (б) конструкций деталей, образуемых в ходе сверлильных работ

|

Нетехнологичная конструкция |

Технологичная конструкция |

Пояснение |

|

|

|

Перпендикулярность обрабатываемого отверстия и сопрягаемых поверхностей изделия на входе и выходе обеспечивает равномерность усилий резания и устраняет увод инструмента |

|

|

|

Отсутствие взаимного проникновения отверстий увеличивает жёсткость конструкции изделия и надёжность работы осевого инструмента |

|

|

|

Односторонний сбег ступеней в отверстии облегчает работу режущих инструментов с точки зрения доступности каждой ступени |

|

|

|

Наличие конического дна (вместо плоского) в глухих отверстиях устраняет необходимость дополнительной обработки дна |

Контрольные вопросы и задания для самостоятельной работы

1. Почему в одну группу включены сверлильные и расточные станки?

2. Какие работы выполняются на сверлильных станках?

3. Дать общую сравнительную характеристику основным типам сверлильных станков.

4. Дать общую характеристику станочным приспособлениям для установки заготовок на сверлильных станках.

5. Дать общую характеристику приспособлений для установки режущих инструментов на сверлильных станках.

6. В чём особенность приспособлений типа «кондуктор», применяемых на сверлильных станках?

7. Дать общую сравнительную характеристику сверлильных и токарно-винторезных станков.

8. Дать общую сравнительную характеристику расточных и токарных станков.

9. Какие режущие инструменты применяются на сверлильных станках?

10. Какие режущие инструменты применяются на расточных станках?

11. Сравнить токарные, расточные и сверлильные станки по виду совершаемых движений инструмента и заготовки.

12. Получить от преподавателя эскизы сверлильных работ (или конструкции деталей, получаемых на сверлильных станках) и сделать мотивированное заключение об их технологичности.

Библиографический список к теме № 1.10

1. Краткий справочник металлиста/ Под общ. ред. П.Н. Орлова, Е.А. Скороходова. – М.: Машиностроение ,1987.

2. Малов, А.Н. Обработка деталей оптических приборов/ А.Н. Малов, В.П Законников. – М.: Машиностроение,1976.

3. Власов, С.Н. Устройства, наладка и обслуживание металлообрабатывающих станков и автоматических линий/ С.Н. Власов, Г.М. Годович, Б.И. Черпаков. – М.: Машиностроение, 1995.

4. Винников, И.З. Устройство сверлильных станков и работа на них/ И.З. Винников, М. И. Френкель. – М.: Высшая школа,1978.