- •Тема № 1.10 Сверлильная и расточная системы «спиз» с ручным и механическим управлением»

- •Тема №1.11

- •Тема № 1.12 Шлифовальная и слесарная системы «спиз» с ручным и механическим управлением

- •Тема № 1.13 Технические средства расширения технологических возможностей токарной системы «спиз» с ручным и механическим управлением»

- •Тема № 1.14 Технические средства расширения технологических возможностей сверлильной системы «спиз» с ручным и механическим управлением»

- •Тема № 1.15 Технические средства расширения технологических возможностей фрезерной системы «спиз» с ручным и механическим управлением

- •Тема № 1.16 Примеры оригинальных конструкций металлорежущих станков и приспособлений с ручным и механическим управлением

- •Тема № 1.17 Станки с числовым программным управлением (чпу): классификация, общая характеристика, технологическая оснастка. Технологичность обрабатываемых изделий. Примеры моделей станков с чпу

- •Тема № 1.18 Станки с чпу типа «обрабатывающий центр». Токарные обрабатывающие центры: общая характеристика, примеры моделей

- •Тема № 1.19 Станки с чпу типа «обрабатывающий центр». Обрабатывающие центры сверлильно-фрезерно-расточной группы: общая характеристика, примеры моделей

- •Тема № 1.20 Обеспечение точности обработки резанием на металлорежущих станках. Краткая характеристика основных погрешностей обработки»

- •Приложение 1 Примеры эскизов деталей «Вилка» и «Кронштейн»

Тема № 1.12 Шлифовальная и слесарная системы «спиз» с ручным и механическим управлением

Речь пойдёт о технологических возможностях шлифовальных станков и слесарном оборудовании с ручным и механическим управлением.

Шлифовальная система «СПИЗ» с ручным и механическим управлением

Шлифовальные станки предназначены для окончательной обработки плоскостей, наружных и внутренних поверхностей вращения путём снятия с поверхности заготовок слоёв металла абразивным кругом.

На шлифовальных станках главное движение (вращательное вокруг оси Z) и движение подачи (поступательное вдоль оси Z) совершает режущий инструмент. Принято, что осьZвсегда совпадает с осью вращения шпинделя станка.

Обработке подлежат одно или несколько поверхностей, расположенных произвольным образом на поверхностях заготовки. Отверстия могут принадлежать различным по форме штучным заготовкам типа «тела вращения» и «не тела вращения».

С учётом вида работ, конструктивного принципа, формы обрабатываемых поверхностей и традиций, различают:

круглошлифовальные,

внутришлифовальные,

бесцентровошлифовальные,

плоскошлифовальные станки.

Кроме станков общего назначения, имеется большое количество разнообразных специализированных станков, например, резьбошлифовальные, зубошлифовальные.

Круглошлифовальные станки(рис. 1.12.1) предназначены, в основном, для наружного шлифования цилиндрических и конических поверхностей тел вращения, иногда применяются для шлифования торцов и отверстий.

Рис. 1.12.1. Общий вид круглошлифовального станка (а) и основная схема шлифования (б):

1 – задняя бабка; 2 – шлифовальная бабка; 3 – передняя бабка; 4 – стол; 5 – станина; 6 – заготовка

Длинные заготовки устанавливаются в центрах, а короткие – в патроне. Схема установки влияет на точность. Так, например, на круглошлифовальном станке модели RSM500 фирмы «Knuth» (Германия) [4], оснащённом устройством для внутреннего шлифования, точность обработки в центрах составляет 0,003 мм, а в патроне – 0,005 мм. При этом шероховатость наружной шлифованной поверхности равнаRa 0,32 мкм, а внутренней –Ra 0,64 мкм. Стоимость такого станка с наибольшим диаметром шлифования 125 мм и весом детали до 35 кг, составляет 14 800 евро.

Схемы работ на круглошлифовальных станках приведены на рис. 1.12.2.

Рис. 1.12.2. Схемы шлифования на круглошлифовальном станке:

а) глубинное шлифование; б) шлифование врезанием; в) продольное шлифование;

г)-з) шлифование конусов

При глубинном шлифовании (рис. 1.12.2, а) круг заранее устанавливают на полную глубину шлифования. Часть шлифовального круга заправляется на конус (на длине 812 мм) для удаления всего припуска за один ход. Цилиндрический участок круга зачищает обработанную поверхность. Обрабатываемая заготовка получает круговую и продольную подачи. Поперечная подача отсутствует. Данная схема применяется при шлифовании коротких жёстких валиков.

При шлифовании врезанием (рис. 1.12.2, б) ширина круга немного больше ширины обрабатываемой поверхности. Круг вращается и получает подачу в радиальном направлении. Данная схема наиболее производительна и также применяется при шлифовании коротких жёстких валиков.

Схема продольного шлифования (рис. 1.12.2, в) наиболее распространена при шлифовании длинных заготовок, которые устанавливаются в центрах. Для увеличения жёсткости применяют дополнительные опоры в виде люнетов. Круг вращается, а заготовка совершает круговую подачу и продольную возвратно-поступательную подачу. После каждого хода круг перемещается в радиальном направлении (получает подачу на глубину в пределах 0,0050,020 мм).

Шлифование конусов выполняют различными способами: путём поворота шлифовальной бабки (рис. 1.12.2, г,д), поворотом стола на угол конуса (рис. 1.12.2,е), поперечной подачей заправленного на конус шлифовального круга (рис. 1.12.2,ж), поворотом передней бабки со шлифуемой заготовкой на угол конуса (рис. 1.12.2,з).

Внутришлифовальные станки(рис. 1.12.3) конструктивно подобны круглошлифовальным станкам, но не имеют задней бабки.

Рис. 1.12.3. Общий вид (а) внутришлифовального станка

Инструмент расположен на консольном шпинделе шлифовальной бабки, которая установлена на столе, совершающем возвратно-поступательное продольное перемещение. Наибольшее распространение получили патронные станки, на которых заготовка устанавливается в самоцентрирующий патрон и получает вращение, а шлифовальному кругу сообщается вращение вокруг своей оси и продольная подача. В случае шлифования тяжёлых заготовок или не тел вращения заготовка не вращается, а круг совершает три движения – обычное вращение, планетарное вращение и продольную подачу. Станки предназначены для шлифования сквозных, глухих, конических и фасонных отверстий. Диаметр шлифовального круга составляет 0,70,9 диаметра шлифуемого отверстия; чем меньше диаметр круга, тем больше его частота вращения. Производительность шлифования снижается из-за необходимости работы с малыми подачами и глубинами резания консольно-расположенного круга.

Основные схемы внутреннего шлифования представлены на рис. 1.12.4, а,б.

Рис. 1.12.4. Основные схемы внутреннего шлифования:

а) продольное; б) планетарное

На станках также обрабатывают внутренние торцовые поверхности. Фасонные отверстия и кольцевые канавки шлифуют врезанием специально заправленным кругом. Внутренние конуса шлифуют с поворотом передней бабки так, чтобы образующая конуса расположилась вдоль направления продольной подачи.

Бесцентрово-шлифовальные станки(рис. 1.12.5) используются для шлифования наружных и внутренних поверхностей заготовок, не имеющих центровых отверстий.

Рис. 1.12.5. Общий вид бесцентрово-шлифовального станка

Бесцентровое шлифование позволяет существенно повысить производительность обработки вследствие ужесточения режимов обработки и автоматизации станков. При любой схеме заготовка обрабатывается в незакреплённом состоянии. Заготовка кладётся на нож и одновременно контактирует со шлифующим и ведущим кругами. Каждый из кругов подвергается периодической правке с помощью специальных механизмов.

При обработке гладких валов применяется продольная (сквозная) подача (рис. 1.12.6, а), обеспечивающая высокую производительность.

Рис. 1.12.6. Схемы бесцентрового шлифования (а, б, в):

1 – ведущий круг; 2 – заготовка; 3 – опорный нож; 4 – рабочий круг

Заготовка устанавливается на нож 3 между рабочим кругом 4 и ведущим 1, которые вращаются в одном направлении, но с разными скоростями. Трение между ведущим кругом и заготовкой больше, чем между заготовкой и рабочим кругом. Вследствие этого заготовка вращается со скоростью, близкой к окружной скорости ведущего круга 1.

Перед шлифованием ведущий круг устанавливают наклонно под углом Q (17°) к оси вращения заготовки. При этом возникает продольная подача. Заготовка перемещается по ножу вдоль своей оси и может быть прошлифована на всю длину. Чем больше уголQ, тем больше подача. Шлифование выполняется за несколько рабочих ходов с удалением по 0,020,30 мм металла на диаметр за каждый ход.

Вслед за первой сразу же может быть положена на нож для шлифования вторая, затем третья и все остальные заготовки.

Такие станки легко автоматизировать, установив наклонный лоток, по которому заготовки будут сползать на нож, проходить шлифование и попадать в тару.

При обработке ступенчатых или фасонных заготовок применяют шлифование поперечной подачей или врезанием (рис. 1.12.6, б).

Перед шлифованием ведущий круг отводят в сторону, заготовку кладут на нож и затем поджимают её ведущим кругом. Осевое положение заготовки определяет торцовый упор. Абразивный круг заправляют в соответствие с профилем детали.

Бабку ведущего круга не поворачивают, а вся она перемещается по направляющим станины с подачей до определённого положения (упора). После шлифования обработанная заготовка удаляется из зоны резания выталкивателем. По такой схеме можно также шлифовать конические поверхности.

Схема обработки отверстий в заготовках с наружной цилиндрической поверхностью показана на рис. 1.12.6, в.

Заготовка устанавливается по наружной поверхности между тремя вращающимися элементами: опорным роликом, прижимным роликом и ведущим барабаном. Шлифующий круг располагается в отверстии консольно и движется возвратно-поступательно вдоль оси отверстия.

Плоскошлифовальные станки(рис. 1.12.7) применяются для шлифования плоскостей торцом или периферией круга.

Рис. 12.7. Общий вид плоскошлифовального станка:

1 – станина; 2 – прямоугольный стол; 3 – шпиндельная бабка

Шлифование торцом круга является более производительным из-за большей площади контакта инструмента и заготовки. Зато шлифование периферией круга более универсально за счёт большего разнообразия шлифовальных работ.

И в том и в другом случаях шлифовальный круг крепят на конце шпинделя шлифовальной бабки, а на станке можно устанавливать и обрабатывать множество заготовок. Заготовку (заготовки) размещают на прямоугольном или круглом столе станка, придавая столу прямолинейное возвратно-поступательное или круговое движение.

Схемы плоского шлифования приведены на рис. 1.12.8.

Рис. 1.12.8. Схемы плоского шлифования:

а) периферией круга с прямоугольным столом (1 – заготовки; 2 – стол);

б) торцом круга с прямоугольным столом (1 – заготовки; 2 – стол);

в) периферией круга с круглым столом (1 – заготовки; 2 – стол);

г) торцом круга с круглым столом (1 – заготовки; 2 – стол)

Если ширина шлифования больше ширины круга, то шлифовальной бабке сообщается периодическая поперечная подача после каждого одинарного или двойного хода стола. Шпиндельной бабке сообщается также вертикальная подача на глубину шлифования.

Станочные приспособления для шлифовальных станков

Станочные приспособления для шлифовальных станков, в основном те же, что для станков токарной и фрезерной групп. Например, на круглошлифовальных станках заготовки устанавливают в центрах с поводковыми устройствами, в трёх-, четырёхкулачковые и цанговые патроны, на оправки и в специальные приспособления. На плоскошлифовальных станках применяют станочные тиски, универсальные делительные и магнитные приспособления. На внутришлифовальных станках используют патроны и приспособления на основе планшайб.

К числу специфических приспособлений стоит отнести, например, опорные ножи (рис. 1.12.9, а) – на бесцентрово-шлифовальных станках, мембранные патроны (рис. 1.12.9,б) – на круглошлифовальных станках, электромагнитные и магнитные плиты (рис. 1.12.9,в) – на плоскошлифовальных станках.

Рис. 1.12.9. Примеры специфических станочных приспособлений, применяемых на шлифовальных станках для установки заготовок:

а) опорные ножи (1 – для гладких деталей; 2 – для ступенчатых деталей);

б) мембранный патрон и принцип его работы (1 – гайка; 2 – винт; 3 – упор; 4 – мембрана; 5 – планшайба);

в) магнитная плита (1, 2 – железные пластины; 3 – немагнитные прослойки; 4 – рукоятка; 5 – постоянный магнит)

Преимущество электромагнитных плит в том, что путём изменения силы тока они позволяют регулировать силу притяжения заготовки в зависимости от режима обработки. Магнитные приспособления слабее электромагнитных, но экономичнее, легче, не нагревают заготовки, не требуют питания от источника энергии.

Слесарная система «СПИЗ» с ручным и механическим управлением

Слесарные работы относятся к процессам холодной обработки резанием, выполняемым как вручную, так и с помощью механизированных средств оснащения. Эти работы характеризуются значительным разнообразием и включают в себя, в частности, разметку, рубку, правку и резку заготовок на заготовительной стадии, опиливание и притупление острых кромок на стадии станочной обработки резанием, подгонку и притирку деталей на стадии сборки. Объём слесарной обработки в значительной мере характеризует технический уровень применяемой технологии и зависит от типа производства.

В данной теме рассматриваются только те средства оснащения, которые связаны с притуплением острых кромок, т.к. данная работа является обязательной в любом технологическом процессе изготовления детали прибора.

К основным представителям данного оборудования относят:

слесарные верстаки,

ленточно-зачистные станки,

станки для обработки кромок,

стержневые шлифовальные станки,

виброабразивные машины,

установки термического снятия заусенцев.

Слесарные верстаки(рис. 1.12.10,а) применяются в условиях единичного и серийного производства для ручного выполнения слесарных работ в отношении каждой штучной заготовки отдельно, с помощью, например, напильника или шабера (рис. 1.12.10,г, д). Заготовки размещаются либо в руках, либо – в настольных слесарных тисках (рис. 1.12.10,б), либо – в ручных слесарных тисках (рис. 1.12.10,в).

Рис. 1.12.10. Средства технического оснащения для слесарных работ:

а) организация рабочего места на слесарном верстаке: 1 – стол; 2 – сиденье; 3 – тиски; 4 – защитный экран; 5 – планшет для чертежей; 6 – светильник; 7 – полочка для мелкого инструмента; 8 – подставка для инструмента;

б) устройство настольных слесарных тисков: 1 – основание; 2 – поворотная часть; 3 – подвижная губка; 4 – неподвижная губка; 5 – направляющая призма; 6 – винт; 7 – гайка; 8 – Т-образный паз; 9 – ось поворота; 10 – гайка; 11 – болт; 12 – рукоятка;

в), г), д) общий вид, соответственно, ручных слесарных тисков, напильников и шаберов

Согласно каталогу продукции станкостроительной фирмы «Knuth» [4], стоимость верстака или стола для настольных станков составляет порядка 280400 евро.

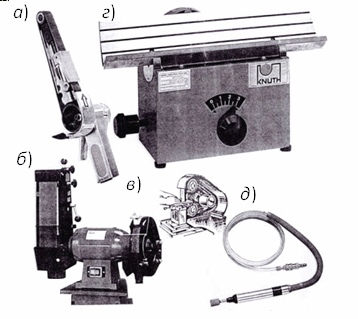

Ленточно-зачистные (или ленточно-шлифовальные) станки(рис. 1.12.11,а, б, в) истанки для обработки кромок(рис. 1.12.11,г) применяются в условиях серийного производства для механического притупления острых кромок, расположенных на внешних сторонах штучной заготовки, с помощью «бесконечной» абразивной ленты режущими пластинками.

Рис. 1.12.11. Общий вид механических устройств для снятия заусенцев: ленточно-шлифовальных станков (а, б, в); станка для обработки кромок с поворотными режущими пластинками (г); пневматического стержневого шлифовального станка (д)

Обработка производится поштучно, с удержанием заготовка в руках и опорой на подставку. Стоимость ленточно-шлифовального станка фирмы «Knuth» (Германия) лежит в пределах 144880 евро, а стоимость станка для обработки кромок с помощью режущих пластин – до 1 380 евро [4].

Стержневые шлифовальные станки(рис. 1.12.11,д) со скоростью вращения шпинделя до 40 000 об/мин применяются для удаления наружных и внутренних заусенцев на изделиях средних и крупных размеров. Станок производства фирмы «Knuth» (Германия) [4] стоит 185 евро.

Виброабразивные машины(рис. 1.12.12) применяются в условиях серийного и массового производства для автоматического притупления острых кромок, расположенных в любых (в том числе, труднодоступных) местах заготовок, с помощью множества абразивных зерен, как правило, в жидком растворе.

Рис. 1.12.12. Устройство для вибрационной обработки (виброабразивная машина):

1 – рабочая камера; 2 – пружина; 3 – вал, несущий несбалансированный груз 4 и служащий источником колебаний; 5 – трубопровод для слива; 6 – трубопровод для рабочей среды (газового или жидкого раствора); 7 – насос; 8 – бак-отстойник; 9 – заготовка

В состав жидкого раствора можно вводить химические добавки, позволяющие регулировать интенсивность процесса и качество обработки. В рабочую камеру машины загружается сразу множество заготовок.

Обработка представляет собой механический (электрохимический, термомеханический) процесс съёма материала с обрабатываемой поверхности частицами (гранулами, зёрнами) рабочей среды.

Камере, установленной на пружинах, сообщаются от инерционного вибратора колебания с частотой 1550 Гц и амплитудой 0,59,0 мм. От стенок камеры колебания передаются рабочей среде.

В результате рабочая среда и заготовки приходят в интенсивное относительное движение, совершая колебания, микроудары и медленное вращение. При обработке заготовки занимают разные положения, что обеспечивает равномерную обработку поверхностей, контактирующих с рабочей средой.

Мелкие детали во время процесса находятся в незакреплённом состоянии, а средние и крупные закрепляются в приспособлении.

Установки термического снятия заусенцев(или ТЕМ-установки) применяются в любом типе производства для устранения любых наружных и внутренних заусенцев на изделиях любой формы и размеров. Заготовки укладываются в камеру, наполненную газовой смесью (водород + кислород). Газ зажигается, заусенцы сгорают, а сами заготовки при этом нагреваются незначительно. Процесс происходит без участия человека, что обеспечивает стабильность качества снятия заусенцев.

Технологичность шлифовальных и слесарных работ

Любая станочная работа на шлифовальных станках и слесарном оборудовании должна быть технологична. В свою очередь, технологичность станочной работы зависит, в частности, от технологичности конструкции детали, получаемой в результате обработки (табл. 1.12.1).

Таблица 1.12.1

Примеры технологичных (а) и нетехнологичных (б) конструкций деталей, образуемых в ходе шлифовальных и слесарных работ

|

Нетехнологичная конструкция |

Технологичная конструкция |

Пояснение |

|

|

|

Наличие канавки для выхода шлифовального круга обеспечивает равномерность шлифования по всей поверхности ступени |

|

|

|

Наличие разделительной канавки упрощает обработку соседних поверхностей разными методами |

|

|

|

Уменьшение площади шлифуемой плоскости за счёт срединной выемки уменьшает объём станочных работ |

|

|

|

Замена сквозных отверстий глухими уменьшает число острых кромок вдвое и упрощает их удаление |

Контрольные вопросы и задания для самостоятельной работы

1. Почему в одну группу включены шлифовальные станки и слесарное оборудование?

2. Какие работы выполняются на шлифовальных станках?

3. Дать общую сравнительную характеристику основным типам шлифовальных станков.

4. Дать общую характеристику станочным приспособлениям для установки заготовок на шлифовальных станках.

5. Дать общую характеристику основным представителям слесарного оборудования.

6. Посмотрите рис. 1.12.1, б. Как называется эта схема шлифования? В чём её особенность?

7. Посмотрите рис. 1.12.2. Какие приспособления для установки заготовок изображены на рисунке?

8. В чём различие между продольной и планетарной схем внутреннего шлифования?

9. Какие режущие инструменты применяются на шлифовальных станках?

10. Посмотрите на рис. 1.12.8, г. Сколько заготовок одновременно шлифуются на столе?

11. Какие инструменты применяются на слесарном оборудовании?

Библиографический список к теме № 1.12

1. Кащук, В.А., Справочник шлифовщика/ В.А. Кащук, А.Б Верещагин. – М.: Машиностроение, 1988.

2. Малов, А.Н. Обработка деталей оптических приборов/ А.Н. Малов, В.П. Законников – М.: Машиностроение, 1976.

3. Власов, С.Н. Устройства, наладка и обслуживание металлообрабатывающих станков и автоматических линий/ С.Н. Власов, Г.М. Годович, Б.И. Черпаков. – М.: Машиностроение, 1995.

4. Каталог продукции станкостроительной фирмы «Knuth» – Германия, 2004.

5. Бабичев, А.П. Наладка и эксплуатация станков для вибрационной обработки/ А.П. Бабичев. Т.Н. Рысева, В.А. Самадуров, М.А. Тамаркин. – М.: Машиностроение, 1988.