- •Лекция 1. Краткая характеристика современного состояния надежности. Формирование оптимального качества оборудования.

- •Лекция 2. Основные законы и показатели надежности.

- •Лекция 3. Базовая и эксплуатационная надежности машин

- •Лекция 4. Трение и изнашивание деталей и узлов машин.

- •Лекция 5. Основные закономерности изнашивания

- •Лекция 6. Допускаемые и предельные износы деталей и механизмов машин.

- •Лекция 7. Диагностика металлорежущих станков и автоматических линий

- •Лекция 11. Восстановление работоспособности деталей и узлов оборудования. Восстановление деталей под ремонтный размер

- •Восстановление деталей склеиванием

- •Восстановление деталей способом пластического деформирования

- •Восстановление деталей сваркой и наплавкой

- •Восстановление деталей методом электролитического наращивания

- •Восстановление деталей напылением металла

- •Восстановление деталей пайкой

- •Электроискровая обработка деталей

- •Лекция 18. Восстановление работоспособности деталей и узлов машин

Восстановление деталей способом пластического деформирования

Способ основан на использовании пластических свойств металла, из которого изготовлены детали. Пластичность металлов — это их свойство необратимо деформироваться под действием механических нагрузок.

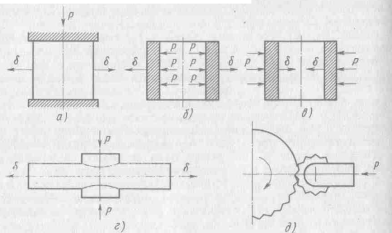

Рис. 17.1. Принципиальные схемы пластического деформирования: а - осадка, б - раздача, в - обжатие, г - вытяжка, д — накатка; δ — деформация, Р — усилие

В зависимости от направления действующей силы и требуемой деформации различают следующие виды пластического деформирования (рис. 17.1.): осадку, раздачу, обжатие, вытяжку, правку, накатку.

Размеры изношенных поверхностей деталей изменяют за счет перемещения металла с нерабочих элементов (поверхностей) деталей на изношенные.

Процесс восстановления деталей способом пластического деформирования состоит из подготовки детали, деформирования и последую щей обработки,

Осадкой уменьшают внутренний и увеличивают наружный диаметры полых деталей, а также увеличивают наружный диаметр сплошных деталей путем уменьшения их длины. Если отверстия и прорези в восстанавливаемых деталях надо сохранить, то в них устанавливают вставки, копирующие форму и размеры этих элементов деталей.

Раздачей восстанавливают наружные размеры полых деталей путем увеличения их внутренних размеров.

Обжатием уменьшают внутренний диаметр полых деталей, уменьшая их наружный диаметр.

Вытяжкой увеличивают длину деталей путем местного обжатия

Правкой восстанавливают детали, которые потеряли первоначальную форму вследствие деформаций изгиба и скручивания. Для получения требуемой остаточной деформации деталей при правке их перегибают в направлении, обратном первоначальному прогибу, на величину, которая в 10...15 раз больше.

Накаткой уменьшают внутренние и увеличивают наружные диаметры цилиндрических поверхностей деталей из пластических материалов путем выдавливания металла на отдельных участках этих же поверхностей. Таким способом восстанавливают изношенные посадочные места под подшипники качения. При этом соблюдают три условия.

Первое — высоту подъема гребешка зубом накатки принимают в зависимости от шага и угла заострения зуба накатки.

Второе

условие — шаг накатки должен быть

кратным обкатываемому диаметру:

,

где n—количество

зубцов накатки, шт.; t

— шаг накатки, мм; d0—

диаметр обкатки, равный диаметру

изношенной детали минус двойная глубина

внедрения зуба накатки, мм.

,

где n—количество

зубцов накатки, шт.; t

— шаг накатки, мм; d0—

диаметр обкатки, равный диаметру

изношенной детали минус двойная глубина

внедрения зуба накатки, мм.

Третье условие — потеря опорной поверхности должна быть не более 0,5 всей восстанавливаемой поверхности детали.

Если твердость восстанавливаемых деталей свыше HRC 25...30, то перед накаткой их отпускают. Данный способ восстановления используют для деталей, воспринимающих удельное давление до 7МПа.

Восстановление деталей сваркой и наплавкой

Эти способы наиболее распространены в ремонтном производстве. Их отличают высокая производительность, низкая себестоимость, простота технологии.

Сваркой устраняют механические повреждения в деталях (трещины, отколы, пробоины).

В процессе ремонта используют большей частью дуговую сварку, при которой местное плавление свариваемых деталей осуществляется электрической (сварочной) дугой. Она представляет собой мощный устойчивый электрический разряд, происходящий в газовом промежутке между электродами либо между электродом и изделием.

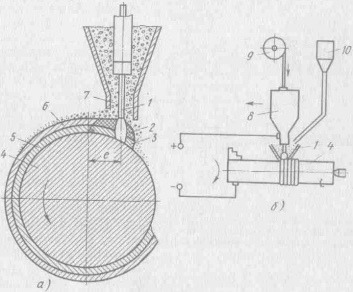

Для получения дуги нужна электрическая цепь с источником питания (рис. 17.2.). Для питания дуги электрическим током пользуются при переменном токе сварочным трансформатором, при постоянном токе — сварочным преобразователем, агрегатом с двигателем внутреннего сгорания или сварочным выпрямителем. От источника питания 5 ток подводится сварочными проводами 4 через электрододержатель 3 к электроду 2 и свариваемой детали 6, между которыми горит дуга 1, включив источник питания, зажигают дугу и поддерживают ее горение. Для зажигания дуги на выводах источника питания должно быть напряжение в несколько десятков вольт.

Рис. 17.2. Сварочная элешрическая цепь с дугой; 1 – дуга, 2 – электрод, 3 – злектрододержатель, 4 – провода, 5 – источник питания, б – деталь

Восстановление чугунных деталей. Детали из серого чугуна сваривают с предварительным общим подогревом, с местным подогревом или без подогрева, используя электроды из различных металлов,

Сварку стальными электродами применяют при ремонте неответственных чугунных деталей небольших размеров, не требующих после сварки механической обработки. Сварку стальными электродами с покрытиями используют при соединении деталей несложной формы, средних размеров и массы, с толщиной стенок до 15 мм, работающих при незначительных статических и ударных нагрузках. Покрытие чаше всего состоит из 40% графита и 60% карборунда.

Сварку чугунными электродами используют для устранения раковин и трещин. Металл сварного шва получается близким по химическому составу к материалу детали.

Сваркой медными электродами восстанавливают детали, работающие при незначительных статических нагрузках.

Детали из чугуна предварительно подогревают до температуры 250...450°С и сваривают стальными низкоуглеродистыми электродами с защитно-легирующими покрытиями ОММ-5, МР-3, К-5, чугунными электродами и ацетилено-кислородным пламенем с применением чугунных присадочных прутков. Детали перед сваркой нагревают в термических печах, горнах или газовыми горелками. К сварке с подогревом до температуры 250...450°С относится газовая сварка серого чугуна. В качестве присадочного металла используют латунные прутки, что обеспечивает достаточно плотный сварной шов, который поддается механической обработке.

Газовую сварку чугуна можно разделить на собственно сварку и пайку. При сварке в качестве присадочного металла применяют стальную сварочную проволоку Св-08 и Св-08А или стержни из чугуна А, при пайке — латунные прутки.

Сварка с подогревом детали до температуры 500...700°С предусматривает следующую технологию: механическую обработку под сварку, формовку свариваемых деталей, нагрев, сварку, охлаждение. Формовка с помощью формовочной земли и графитовых пластинок предохраняет расплавленный металл от вытекания. Детали нагревают в нагревательных печах либо с помощью индукционных подогревателей, Для этой сварки применяют чугунные электроды. Наиболее распространены покрытия электродов ОМЧ-1 и УЗТМ-74. Данный способ обеспечивает высокое качество сварки, однако в технологическом отношении он очень трудоемок и применяется только при восстановлении сложных корпусных деталей. Сварку ведут без перерывов, с тем, чтобы металл сварочной ванны все время был в расплавленном состоянии.

Наплавкой получают слой материала с разнообразными свойствами, например высокой твердостью, износостойкостью.

Более всего распространены следующие виды наплавки: механизированная под флюсом, в углекислом газе, вибродуговая, контактная.

Рис. 17.3. Наплавка металла поп флюсом:

а- схема наплавки, б-схема установки; 1-электродная проволока, 2 - расплавленный флюс, 3-расплавленный металл, 4 -деталь, ,5 - наплавленный металл, 6 - шлаковая корка, 7 - флюс, 8-наплавочная головка, 9 - кассета с проволокой, 10 - бункер с флюсом; 11 –смещение электродной проволоки

Наплавка под флюсом (рис. 17.3.) характеризуется непрерывностью процесса за счет автоматической подачи электродной проволоки или ленты, возможностью применения тока большой силы без перегрев» проволоки путем подвода его на минимальное расстояние от дуги, а также использованием механизмов для передвижения источников теплоты, устройств для закрепления и вращения наплавляемых деталей. Для наплавки под флюсом применяют подвесные и самоходные сварочные головки А-384, А-409, ABC, полуавтоматы ПШ-5-1, ПШ-54, ПДШМ-500. При наплавке деталей из малоуглеродистых сталей используют электродную проволоку Св-08, Св-08Г2С, из среднеуглеро-дистых и низколегированных сталей — проволоку Нп-65, Нп-80, Нп-ЗОХГСА. Флюсы применяют двух видов: плавленые и керамические.

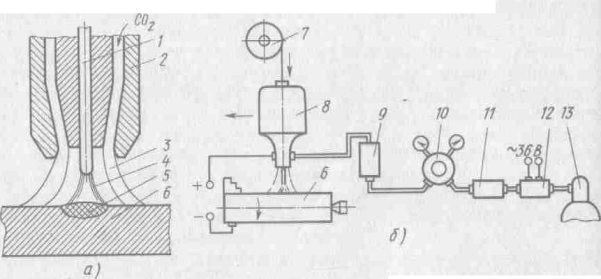

Наплавка в углекислом газе (рис. 17.4.) позволяет получать наплавленный металл высокого качества (без пор, раковин и трещин). Сущность данного способа заключается в непрерывной подаче защитного газа в зону дуги, горящей между наплавляемой деталью и электродом. Подвод на строго определенное расстояние от зоны горения дуги охлаждающей жидкости позволяет регулировать твердость нанесенного слоя в пределах HRC 20...50. Режим наплавки выбирают в зависимости от диаметра детали и проволоки. Расход газа определяют, исходя из величины сварочного тока, а также в зависимости от скорости наплавки и вылета электрода. Для наплавки в углекислом газе применяют автоматы АДПГ-500, АТП-2, АДСП-2, полуавтоматы ПДГ-2М, А-547Р, ПГШ-2М, преобразователи ПСГ-350, ПСГ-500, сварочную головку ОКС-125М ГОСНИТИ. Источниками тока служат выпрямители ВС-300, ВДГ-301.

Рис, 17.4. Наплавка металла в углекислом газе:

а - схема горения дуги, б - схема установки; 1 – электрод, 2 — мундштук, 3 — струя газа, 4 —электрическая дуга, 5 - наплавленный металл, б - деталь, 7 - кассета с проволокой, 8 – наплавочная головка, 9 — ротаметр, 10 - редуктор, 11 — осушитель, 12- подогреватель, 13 — баллон с углекислым газом.

Рис. 17.5. Схема установки для вибродуговой наплавки деталей:

1 – насос, 2 – емкость, 3 – деталь, 4 – мундштук, 5 – механизм подачи, 6 – кассета с проволокой, 7 — электромагнитный вибратор, 8 — реостат, 9 — индукционный резистор

Вибродуговую наплавку (рис. 17.5.) с применением охлаждающей жидкости в ремонтном производстве применяют наиболее широко. Во время плавления электроду сообщают колебательные движения (около 100 колебаний в секунду) с периодическим замыканием дуговою промежутка и принудительным переносом электродного металла я наплавочную ванну. Деталь оплавляется при размыкании дуги, напряжение достигает 12...28 В и более. Низкое напряжение (14...16 11) используют в тех случаях, когда требования к усталостной прочности невысокие, а также нежелателен значительный нагрев. Это относится к тонкостенным деталям небольшого диаметра, при восстановлении которых необходима высокая твердость наплавленного слоя. Напряжение более 24 В предусмотрено для наплавки слоев металла 1,5... 3 мм на крупногабаритных деталях при значительном износе.

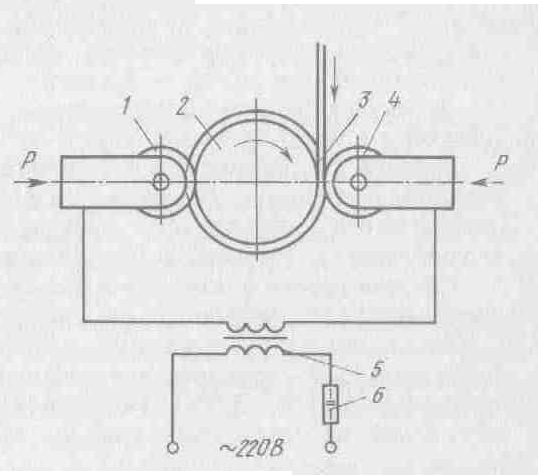

Рис. 17.6. Схема контактной наплавки:

1,4 — ролики, 2 — деталь, 3 — проволока, 5 — трансформатор, 6 — прерыватель тока

При вибродуговой наплавке применяют как сварочную углеродистую, так и легированную проволоку Св-08, Св-08ГА, Св-08Г2С. В качестве источника тока используют генератор П СО-5 00, вибродуговые головки ОКС-6569 ГОСНИТИ, УЛЧВГ-5, УЛЧВГ-7.

Режим вибродуговой наплавки определяется электрическими параметрами (полярностью тока, напряжением и силой сварочного тока, индуктивностью сварочной цепи) и механическими (скоростью наплавки, скоростью подачи проволоки, шагом наплавки, амплитудой вибрации электрода, вылетом электрода).

Контактная наплавка заключается в совместном деформировании наплавляемого металла и поверхностного слоя металла детали, нагретых в очаге деформации до пластического состояния короткими (0,02...0,04 с) импульсами тока силой 10...20 кА.

Принципиальная схема контактной наплавки показана на рис. 17.6. При наплавке деталь 2 устанавливают в патроне токарного станка, а наплавочную головку с контактным 1 и наплавочным 4 роликами, а также механизмом нагружения — на суппорте станка. Наплавочный ролик прижимает проволоку 3 к детали и деформирует ее. К контактному и наплавочному роликам ток подводится от вторичной обмотки трансформатора 5. В цепь включен прерыватель тока б, обеспечивающий требуемую длительность импульсов тока.

Восстановление алюминиевых деталей. Для изготовления деталей широко используют алюминиевые сплавы на основе алюминия и кремния (силумины). Сварочные свойства алюминия и его сплавов отличаются от свойств стали и чугуна прежде всего низкой температурой плавления (637°С. Алюминий обладает высоким химическим сродством с кислородом, так как на поверхности алюминиевых сплавов находится оксид алюминия. Оксидная пленка отличается от основного металла низкой электропроводностью, высокой тугоплавкостью (2050°С), плотность ее в 1,5 раза выше плотности основного металла. При сварке металл пленки оседает в расплавленной ванне, препятствуя сплавлению наплавленного металла с основным. Оксид алюминия можно удалить механическим и химическим путем либо предупредить его возникновение, защитив зону дуги и расплавленный металл инертным газом — аргоном.

Дефекты в деталях из алюминиевых сплавов устраняют газовой (без флюсов и с их использованием) и дуговой сваркой.

Газовая сварка без флюсов заключается в разогреве восстановительным пламенем с небольшим избытком ацетилена места сварки и присадочного металла до расплавления. Металлическим прутком перемешивают основной и присадочный металл и удаляют оксиды.

Газовая сварка алюминия и его сплавов с использованием флюсов практически не отличается от аналогичных способов сварки чугуна. С детали снимают загрязнения, а места сварки зачищают металлической щеткой и протирают ацетоном. Затем деталь нагревают до температуры 250...300°С. Насыпают флюс на кромки трещины и, интенсивно нагревая место сварки и присадочный материал, заваривают ее.

При дуговой сварке используют линейное перемещение электрода. Электродами служат графитовые стержни длиной до 700 мм. Детали перед сваркой обязательно нагревают до температуры 250...300°С. Сварку ведут на постоянном токе при обратной полярности для уменьшения разбрызгивания металла и правильного формирования шва.