- •Лекция 1. Краткая характеристика современного состояния надежности. Формирование оптимального качества оборудования.

- •Лекция 2. Основные законы и показатели надежности.

- •Лекция 3. Базовая и эксплуатационная надежности машин

- •Лекция 4. Трение и изнашивание деталей и узлов машин.

- •Лекция 5. Основные закономерности изнашивания

- •Лекция 6. Допускаемые и предельные износы деталей и механизмов машин.

- •Лекция 7. Диагностика металлорежущих станков и автоматических линий

- •Лекция 11. Восстановление работоспособности деталей и узлов оборудования. Восстановление деталей под ремонтный размер

- •Восстановление деталей склеиванием

- •Восстановление деталей способом пластического деформирования

- •Восстановление деталей сваркой и наплавкой

- •Восстановление деталей методом электролитического наращивания

- •Восстановление деталей напылением металла

- •Восстановление деталей пайкой

- •Электроискровая обработка деталей

- •Лекция 18. Восстановление работоспособности деталей и узлов машин

Лекция 4. Трение и изнашивание деталей и узлов машин.

Природа и классификация процессов изнашивании.

Износ, возникающий при трении сопряженных поверхностей, является наиболее характерным видом повреждения большинства машин и их механизмов.

Изнашивание — это процесс постепенного изменения размеров тела при трении, проявляющийся в отделении с поверхности трения материала и (или) его остаточной деформации (ГОСТ 16429—70). Изнашивание является сложным физико-химическим процессом. Его изучению посвящены работы

ученых А.К. Зайцева, Д. В. Кузнецова, И. В. Крагельского, Б. И. Костецкого, М.М. Хрущева, Д. Н. Гаркунова, Ф. Боудена и Д. Тейбора (Англия), Г. Флайшера (ГДР), Мак-Грегора, Э. Рабиновича (США), Г. Данова (Болгария) и др. Эти исследования посвящены раскрытию механизма износа материалов и тех закономерностей, которые определяют его протекание

Разнообразные процессы, протекающие в поверхностных слоях, приводят к появлению разновидностей процесса разрушения материала при износе, поскольку в период предразрушения могут происходить адсорбционные, физические, химические, структурные и другие превращения. При этом в условиях трения влияние этих„процессов обычно более сильно, чем, например, при контактной или объемной усталости.

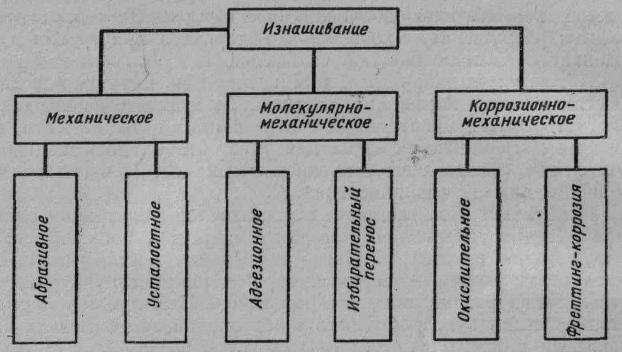

Рис.4.1. Классификация видов изнашивания

Согласно стандарту все виды изнашивания можно разделить на три основные группы (рис 4.1).

Механическое изнашивание происходит в результате только механических взаимодействий материалов изделия; молекулярно-механическое изнашивание сопровождается также воздействием молекулярных или атомарных сил; коррозионно-механическое изнашивание происходит при трении материала, вступившего в химическое взаимодействие со средой. Разновидности этих процессов характеризуются специфическими явлениями, вызывающими разрушение микрообъемов материалов при трении и неодинаковой интенсивностью процесса.

Абразивное изнашивание, при котором на трущихся поверхностях имеются абразивные частицы, разрушающие поверхность за счет резания и царапания с отделением стружки.

Происходит это вследствие недостаточной фильтрации смазки или наличия абразива на поверхности трения, попадающего из окружающей атмосферы. Часто абразивные частицы являются продуктами износа — твердыми образованиями структурных составляющих разрушенных микрообъемов. Некоторые детали машин работают непосредственно в абразивной среде.

Следует отметить, что абразивный износ может иметь место и без наличия посторонних частиц, если твердые составляющие одного из сопряженных тел могут отделять микрообъемы тела в результате режущего или царапающего воздействия. Абразивные частицы, обладая большей, чем металл, твердостью, разрушают поверхность деталей и резко увеличивают их износ. Абразивное изнашивание является одним из наиболее распространенных видов изнашивания.

Основным источником попадания абразивных частиц в сопряжения машин является окружающая среда. В 1 м3 воздуха содержится от 0,04 до 5 г пыли, на 60 80 % состоящей из взвешенных частиц минералов. Большинство частиц имеют размеры от 5 до 120 мкм, т. е. соизмеримы с зазорами в сопряжениях дорожных машин. Основные составляющие пыли: двуокись кремния SiO2 окись железа Fe2O3, соединения Al, Ca, Mg, Na и других элементов. Частицы минералов, содержащиеся в воздухе, обладают высокой твердостью. Так, твердость частиц двуокиси кремния SiO2 достигает 10780 11700 МПа, а окиси алюминия — от 20900 до 22900 МПа, что превышает твердость рабочих поверхностей большинства деталей дорожных машин. В роли абразива могут выступать также продукты изнашивания и выпавшие в осадок присадки масел.

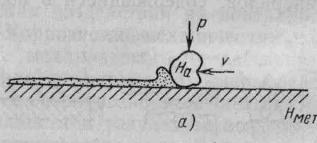

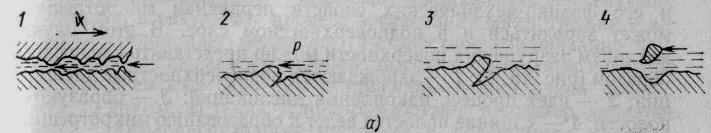

Если твердость абразивной частицы соизмерима с твердостью основного металла поверхности детали, то при работе сопряжения абразивная частица будет способствовать разрушению окисной пленки (рис. 4.2 а). В обнажившемся в результате этого металле под воздействием окружающей среды (кислорода воздуха и влаги) активизируются коррозионные процессы и происходит коррозионно-механическое изнашивание поверхности.

Если твердость абразивной частицы превышает твердость основного металла детали (На 1,7 Нмег), то при взаимодействии рабочей поверхности с частицей наблюдается пластическое оттеснение материала (рис.4. б). Если частица внедряется в поверхность детали острой гранью, то пластическое оттеснение переходит в микрорезание (рис. 4.2, в).

Процесс абразивного изнашивания рабочей поверхности детали можно представить следующим образом. При взаимодействии поверхностей с твердой, закрепленной неподвижно («заклиненной») абразивной частицей на металлической поверхности образуется царапина. Если отношение глубины h внедрения абразивной частицы в металл к радиусу r закругления частицы достигает определенного критического значения, то царапание сопровождается отделением продуктов износа, т. е. пластическое оттеснение переходит в микрорезание. Критическое значение отношения

![]()

где — касательное напряжение; т — предел текучести материала

Рис 4.2. Виды взаимодействия поверхности детали с абразивной частицей:

а - при коррозионно-механическом изнашивании; б - при пластическом оттеснении; в - при микрорезании

Последнее выражение характеризует переход к микрорезанию и определяет «порог внешнего трения» При трении со смазочным материалом попадание абразива в зону трения приводит к нарушению защитного слоя смазочного материала и повреждению поверхностей деталей.

Интенсивность абразивного износа прямо пропорциональна твердости На абразивных частиц и обратно пропорциональна твердости Нмет поверхности трения. Поверхности большой твердости обладают большей абразивной износостойкостью.

Установлено, что относительная абразивная износостойкость связана с твердостью HV поверхности трения линейной зависимостью =СН (здесь С - коэффициент, характеризующий физико-механические свойства материала). Относительную износостойкость в этом случае определяют из соотношения износа эталона и образца.

Линейный вид зависимости износостойкости материала от твердости поверхности детали характерен для условий трения, при которых абразивные частицы остаются неподвижными и отсутствуют: разрушение абразивных частиц, сильное нагревание поверхности и воздействие на материал детали агрессивной окружающей среды. В реальных условиях эксплуатации абразивные частицы имеют вид подвижной абразивной массы, перетираемой, как в мельнице, в зазорах сопряжений. В результате на рабочих поверхностях деталей образуются царапины, происходит упруго-пластическое деформирование поверхностного слоя, и возникает усталостное разрушение поверхностей.

У элементов пар трения качения (зубчатые, фрикционные передачи, подшипники качения) абразивный износ увеличивается с ростом проскальзывания деталей трения одной относительно другой. Частота вращения деталей сопряжения в условиях трения качения влияет на интенсивность абразивного изнашивания незначительно.

Для снижения абразивной составляющей изнашивания твердость рабочей поверхности детали должна быть в 1,3 раза больше твердости абразива. Повышать твердость материала по сравнению с твердостью абразива более чем в 1,3 раза экономически нецелесообразно вследствие небольшого эффекта. Абразивную износостойкость поверхности повышают различными методами.

Однако повышение твердости поверхности при выкрашивании вызывает образование продуктов износа высокой твердости, под действием которых происходит микрорезание и повышенный абразивный износ. Кроме того, с повышением твердости поверхность становится хрупкой и растрескивается под воздействием динамической нагрузки.

Эффективными методами защиты деталей машин от абразивного изнашивания являются герметизация сопряжений с помощью уплотнительных элементов, обеспечение чистоты применяемых в машинах топлив, смазочных материалов и рабочих жидкостей. Например, фильтрация дизельного топлива перед заправкой машин обеспечивает снижение интенсивности изнашивания деталей топливной аппаратуры в 10 раз.

Абразивное изнашивание полимеров. В подшипниках скольжения и сопряжениях вал — втулка при шероховатости Rz < 0,05 мкм поверхности металла износ полимеров в основном обусловлен истиранием и адгезией. С увеличением шероховатости поверхности металла наступает абразивное изнашивание. При трении без смазочного материала интенсивность изнашивания может возрастать в 104 раз и выше по мере увеличения шероховатости в 50 раз.

Износостойкость пластмасс в условиях абразивного изнашивания уменьшается с ростом их модуля упругости в отличие от износостойкости металлов, для которых наблюдается обратная закономерность.

Гидро- и газоабразивным изнашиванием называется абразивное изнашивание в результате действия твердых частиц, взвешенных в жидкости (или газе) и перемещающихся относительно изнашивающегося тела. Гидроабразивное изнашивание характерно для элементов топливной аппаратуры, двигателей внутреннего сгорания, объемного гидропривода, а также для деталей гидродинамических передач.

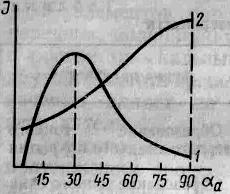

Рис 4.3. Зависимость интенсивности гидро- и газоабразивного изнашивания от угла атаки абразивных частиц:

1 — для пластичных; 2 — для хрупких материалов

Интенсивность гидрогазоабразивного изнашивания в значительной степени обусловлена направлением скорости абразивных частиц, которое характеризуется углом атаки а, т. е. углом между образующей профиля поверхности детали и вектором скорости потока жидкости (или газа), несущего абразивные частицы.

При нормальном ударе, когда вектор скорости потока направлен перпендикулярно к поверхности детали, износостойкость материала определяется сопротивлением его микрообъемов усталостному, деформационному и хрупкому разрушению, а также способностью материала поглощать кинетическую энергию удара частиц вследствие упругой деформации. При малых углах атаки абразивных частиц их ударный импульс уменьшается, и повреждение материала происходит вследствие среза и отрыва частиц с образованием коротких царапин (рис 4.3). При углах атаки а = 515° поток жидкости (или газа) свободно обтекает выступы микронеровностей, динамические воздействия, воспринимаемые поверхностью, незначительны, и поэтому интенсивность изнашивания невелика.

У пластичных материалов с небольшой твердостью поверхности в этих условиях интенсивность изнашивания значительно выше, чем у высокопрочных хрупких материалов.

Эластомеры при больших углах атаки абразивных частиц обладают высокой износостойкостью, поскольку они вследствие упругого деформирования поглощают большую часть кинетической энергии частиц. В таких условиях закаленная сталь не выдерживает многократных ударов частиц и разрушается. При уменьшении угла атаки абразивных частиц условия упругого деформирования эластомера становятся неблагоприятными, и интенсивность гидро- и газоабразивного изнашивания резко возрастает.

К мероприятиям, направленным на увеличение износостойкости поверхностей при гидро- и газоабразивном изнашивании, относят увеличение твердости материалов деталей, применение эластомеров с более высоким модулем упругости, герметизацию сопряжений, а также обеспечение чистоты рабочих жидкостей или газов.

Усталостное изнашивание. Усталостным называется механическое изнашивание в результате усталостного разрушения при повторном деформировании микрообъемов материала поверхностного слоя. Усталостное изнашивание наблюдается в большинстве сопряжений дорожных машин в качестве сопутствующего вида изнашивания. Оно возникает как при трении качения, так и при трении скольжения.

Процесс усталостного изнашивания обычно связан с многократно повторяющимися циклами напряжений в контакте качения или скольжения. В процессе взаимодействия поверхностей в их верхних слоях возникают поля напряжений. В процессе трения на рабочей поверхности деталей возникают максимальные напряжения сжатия, а по глубине материала детали распространяются направленные касательные напряжения, максимум которых концентрируется на некотором расстоянии от точки контакта. Следует различать контактную усталость поверхностных слоев, которая возникает при чистом качении и проявляется в развитии местных очагов разрушения (питтинг), и усталостный износ, когда при трении скольжения отделение микрообъемов поверхностей связано с усталостной природой разрушения. При разрушении поверхностей таких сопряжений, как кулачок—ролик, зубчатые передачи, опоры качения и др., могут иметь место оба вида разрушения. При большем проскальзывании основную роль играет изнашивание, которое протекает интенсивнее, чем образование осповидных (питтинговых) разрушений поверхности,

Интенсивность усталостного изнашивания определяется следующими факторами: наличием остаточных напряжений и поверхностных концентраторов напряжений (окислов и других крупных включений, дислокаций); качеством поверхности (микропрофиль, загрязнения, вмятины, царапины, задиры, канавки, риски); распределением нагрузки в сопряжении (упругими деформациями, перекосом деталей, зазором); видом трения (качения, скольжения или качения с проскальзыванием); наличием и типом

смазочного материала.

Механизм усталостного изнашивания материала объясняют по-разному.

Большое распространение в настоящее время получила теория усталостного изнашивания, разработанная группой ученых под руководством И. В. Крагельского. Согласно этой теории частицы износа с поверхности трения могут отделяться и без внедрения шероховатостей одной детали в поверхностные слои другой детали сопряжения. Изнашивание может происходить вследствие усталости микрообъемов материала, возникающей под действием многократных сжимающих и растягивающих усилий, не превышающих критических Ркр. В результате циклического воздействия нагрузки на поверхности детали возникают усталостные микротрещины, которые, постепенно смыкаясь, приводят к образованию частиц износа. Это явление получило название фрикционно-контактной усталости.

При механическом взаимодействии деталей в поверхностных слоях материала возникает сложное напряженное состояние: перед выступом шероховатости образуется зона сжатия материала, а за выступом — зона растяжения. В результате такого знакопеременного циклового воздействия в микрообъемах материала накапливаются повреждения, снижающие его прочность. Накопление усталостных микроповреждений ведет к разрушению поверхностных слоев материала в зоне трения.

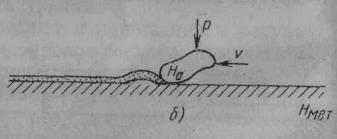

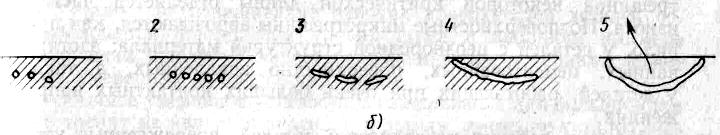

Рис. 4.4. Схема усталостного изнашивания поверхности при р < ркр и возникновении:

а — первичной микротрещины на поверхности; б — микротрещины в подповерхностном слое

Процесс катастрофического усталостного изнашивания протекает следующим образом (рис 4.4, а). Сначала на трущейся поверхности 1 образуются усталостные микротрещины 2. Смазочный материал, попадая в микротрещины, способствует их расклиниванию 3 и выкрашиванию частиц 4 металла, в результате чего на поверхности детали появляются мелкие оспины (питтинг). Число этих оспин и одновременно их размеры увеличиваются до тех пор, пока увеличивающиеся контактные напряжения на рабочих поверхностях не приведут к пластической деформации и интенсивному изнашиванию детали. Толщина разрушенного слоя металла примерно соответствует глубине распространения под поверхностью максимальных касательных напряжений.

В зависимости от соотношения нормальной и тангенциальной составляющих сил в контакте, а также от структуры материала и его физико-механических свойств первичная микротрещина может зародиться и в подповерхностном слое. В этом случае механизм разрушения поверхности можно представить следующим образом (рис 4.4, б): 1 — зарождаются подповерхностные дислокации; 2 — идет процесс накопления дислокаций; 3 — образуются полости; 4 — слияние полостей ведет к образованию микротрещин, параллельных поверхности трения; 5 — при достижении микротрещиной некоторой критической длины отделяется частица износа. Подповерхностные микротрещины зарождаются, как правило, у деталей с неоднородной структурой материала: азотированных, цементованных, поверхностно закаленных, а также у деталей, работающих при очень больших контактных напряжениях.

Наибольшее влияние на развитие усталостного изнашивания оказывают условия трения (нагрузка и температура), свойства материалов (твердость и шероховатость поверхности) и применяемые смазочные материалы.

Сопротивление материалов питтингу прямо пропорционально твердости рабочей поверхности и вязкости смазочного материала.

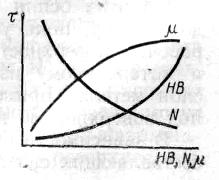

С возрастанием нагрузки N на рабочую поверхность деталей наработка до возникновения усталостного выкрашивания уменьшается (рис. 4.5).

Рис. 4.5. Зависимость наработки до появления усталостного выкрашивания

от вязкости смазочного материала, твердости НВ материала и нагрузки N

Смазочные материалы уменьшают напряжение, действующее в контакте, в результате процесс образования микротрещин в начальной стадии идет медленнее. Усталостное изнашивание наиболее часто наблюдается в условиях высоких контактных нагрузок при одновременном качении и проскальзывании одной поверхности по другой. В таких условиях работают, например, зубчатые колеса, тяжелонагруженные шестерни и подшипники качения, зубчатые венцы.

При интенсивном абразивном изнашивании рабочих поверхностей разрушение их происходит быстрее, чем образование усталостных трещин. Поэтому, как правило, в таких случаях питтинг не наблюдается.

Адгезионное изнашивание (изнашивание при заедании) происходит в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность. Изнашивание этого вида является одним из наиболее опасных и разрушительных. Оно сопровождается прочным соединением контактирующих участков поверхностей трения. В процессе трения относительное перемещение поверхностей приводит к вырыву частиц металла одной поверхности и наволакиванию их на другую более твердую поверхность.

В механизме изнашивания при заедании важную роль играет атомно-молекулярное взаимодействие материалов деталей, возникающее при сближении поверхностей, которое наступает довольно быстро и приводит к тяжелым формам повреждений (задиры и раковины).

Процесс образования металлических связей зависит от свойств сопряженных поверхностей (их природы, твердости), а также от методов их обработки. При наличии окисных пленок на поверхности металлов процесс заедания зависит также от свойств этих пленок. Защитные пленки, прочно соединяющиеся с основным металлом и способные быстро восстанавливаться при разрушении, препятствуют схватыванию металлов.

Изнашивание при заедании металлов происходит при нарушении правила положительного градиента механических свойств в условиях трения без смазочного материала или при недостаточном его количестве. При трении качения в условиях граничной смазки также наблюдается изнашивание, вызванное схватыванием материалов и заеданием. Схватывание происходит при местном разрыве смазочной пленки и установлении металлического контакта. Это возможно не только при прекращении подачи смазочного материала, но и вследствие общей перегрузки сопряжения, резкого повышения температуры масла в поверхностных слоях, местных температурных вспышек и т. д.

Интенсивность изнашивания при заедании зависит от режимов работы сопряжения, скорости относительного перемещения, нагрузки, температурных условий и т. п.

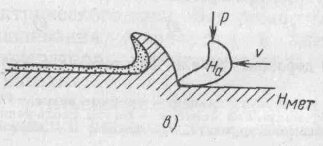

При тесном сближении участков поверхностей с разрушенными пленками возникает междуатомное притяжение металлов, образуются металлические связи. Образовавшиеся узлы схватывания (рис. 4.6) разрушаются, так как сопряженные поверхности перемещаются одна относительно другой. В результате пластической деформации в узлах схватывания металл упрочняется, поэтому разрушение поверхности происходит по основному менее прочному металлу. Частицы металла, оторвавшиеся от поверхности трения, частично налипают на противоположную поверхность, а частично образуют продукты износа. В местах вырыва происходит концентрация напряжений, образуются трещины, снижается прочность деталей.

Рис. 4.6. Схема формирования узла схватывания:

1 — узел схватывания; 2 — линия разрыва материала

Изнашивание при заедании чаще всего встречается в зубчатых зацеплениях. По способности противостоять заеданию в одних и тех же условиях нагружения зубчатые передачи всех типов можно расположить в следующем порядке: цилиндрические передачи с внутренним зацеплением; цилиндрические передачи с внешним зацеплением; конические передачи с прямыми, косыми и спиральными зубьями; гипоидные и, наконец, винтовые передачи, имеющие самую низкую противозадирную стойкость. Это объясняется тем, что у гипоидных и винтовых передач наибольшее скольжение зубьев в зацеплении. Изнашивание при заедании встречается также в шариковых и роликовых подшипниках.

Изнашивание в условиях избирательного переноса характеризуется атомарными явлениями в зоне контакта (см. выше) и приводит к практически безызносным парам. Образовавшийся на поверхности в результате своеобразных механохимических процессов мягкий и тонкий слой, обогащенный медью, обеспечивает минимальное трение и способствует равномерному распределению давлений по поверхности трения.

Коррозионно-механическое изнашивание характеризуется процессом трения материала, вступившего в химическое взаимодействие со средой. При этом на поверхностях металла образуются новые менее прочные химические соединения, которые в процессе работы сопряжения удаляются с продуктами износа. К коррозионно-механическому изнашиванию относят окислительное изнашивание и изнашивание при фреттйнг-коррозии.

Окислительным называют изнашивание, при котором основное влияние на разрушение поверхности имеет химическая реакция материала с кислородом или окисляющей окружающей средой. Окислительное изнашивание возникает при трении качения без смазочного материала, а также при трении со смазочным материалом. Скорость окислительного изнашивания невелика и составляет 0,05—0,1 мкм/ч. Процесс окислительного изнашивания активизируется с повышением температуры, особенно во влажной среде.

Изнашиванием при фреттинг-коррозии называется коррозионно-механическое изнашивание соприкасающихся тел при малых колебательных относительных перемещениях. Изнашивание при фреттинг-коррозии отличается от изнашивания при фреттинге — механического изнашивания соприкасающихся тел при малых колебательных относительных перемещениях. Основное отличие заключается в том, что изнашивание при фреттинге происходит в отсутствии окисляющей окружающей среды без проявления химической реакции материалов деталей и продуктов износа с кислородом. Изнашивание при фреттинге и фреттинг-коррозии обычно происходит на сопряженных поверхностях валов с напрессованными на них дисками колес, муфтами и кольцами подшипников качения; на осях и ступицах колес; на опорных поверхностях пружин; на затянутых стыках, пригнанных поверхностях шпонок и пазов; на опорах двигателей и редукторов.

Необходимым условием возникновения фреттинг-коррозии является относительное проскальзывание сопряженных поверхностей, Которое может быть вызвано вибрацией, возвратно-поступательным перемещением, периодическим изгибом или скручиванием сопряженных деталей. Фреттинг-процесс сопровождается схватыванием, окислением, коррозией и усталостным разрушением микрообъемов.

В результате фреттинг-коррозии усталостная прочность поверхности уменьшается в 3—6 раз. На поверхностях деталей в местах сопряжений образуются натиры, налипания металла, вырывы, раковины, а также поверхностные микротрещины. Отличительным признаком износа вследствие фреттинг-коррозии является наличие на поверхностях трения раковин, в которых сосредоточены спрессованные окислы, имеющие специфическую окраску. При фреттинг-коррозии в отличие от изнашивания других видов продукты износа в основной своей массе не могут выйти из зоны контакта рабочих поверхностей деталей.

Изнашивание при фреттинг-коррозии влечет за собой нарушение размерной точности соединения (если часть продуктов износа находит выход из зоны контакта) либо заедание и заклинивание разъемных соединений (если продукты износа остаются в зоне трения). Для фреттинг-коррозии характерно следующее: малые скорости (около 3 мм/с) относительного перемещения поверхностей и путь (0,025 мм) трения, эквивалентный амплитуде колебаний, при частоте колебаний до 30 Гц и выше; локализация повреждений поверхности на площадках действительного контакта вследствие малых относительных смещений; активное окисление и интенсификация разрушения поверхностей под действием кислорода воздуха.

Интенсивность разрушения поверхностей при фреттинг-коррозии зависит от амплитуды и частоты колебаний, нагрузки, свойств материалов деталей и окружающей среды. Для возникновения фреттинг-коррозии достаточно колебательных перемещений поверхностей с амплитудой скольжения = 8-10-7 мм. С увеличением амплитуды скольжения износ поверхностей возрастает прямо пропорционально. При больших амплитудах (различных для разных материалов) разрушение приобретает характер обычного окислительного или усталостного изнашивания. Частота колебаний сказывается на скорости относительного перемещения поверхностей и на периоде цикла.

Водородное изнашивание - процесс разрушения металлического элемента пары трения вследствие поглощения металлом водорода. Явление водородного изнашивания также открыто учеными Д. Н. Гаркуновым и А. А. Поляковым.

Водород присутствует почти во всех химических соединениях. Он попадает в металл при выплавке, в результате коррозии, в ходе химико-термической обработки деталей, гальванических процессов, смазывания, травления. В узлах трения в процессе работы всегда выделяется водород. В зоне контакта в условиях повышенной температуры смазочные материалы, топливо, пластмасса и другие углеводородные соединения, а также вода из воздуха выделяют водород. Водород имеет свойство концентрироваться в нагретых местах, поэтому в процессе трения он сосредоточивается в поверхностных слоях металлов. Некоторая часть водорода просачивается в пространственные дефекты металла. В зародышах микротрещин протоны водорода постепенно образуют молекулы. Увеличиваясь в размерах, они с огромной силой распирают поверхность в месте дефекта. В результате такого расклинивающего действия микротрещины сливаются одна с другой, происходит интенсивное охрупчивание металла и разрушение поверхности.

Водородное изнашивание проявляется в той или иной степени практически во всех узлах трения. Разрушению этого вида подвержены детали из стали, чугуна, титана и других металлических материалов. Вследствие водородного изнашивания часто выходят из строя коленчатые валы двигателей, элементы стальных цистерн. Во влажном и холодном климате процесс водородного разрушения интенсифицируется, поэтому, например, в условиях холодного климата техника изнашивается в несколько раз быстрее, чем в средней полосе.

Для борьбы с водородным износом необходимо по возможности исключить из состава узлов трения те пластмассы и смазочные материалы, которые склонны к интенсивному выделению водорода. Введение кремния и органических соединений, содержащих хлор, вызывает связывание водорода в металле в безвредные химические соединения. Процесс проникновения водорода в поверхностные слои металла можно затормозить, уменьшив рабочую температуру поверхности до 50-60 °С или создав электрический потенциал. Водород из металла после химико-термической обработки деталей удаляют при нагреве их и выдержке при температуре около 250 °С.