- •Лекция 1. Краткая характеристика современного состояния надежности. Формирование оптимального качества оборудования.

- •Лекция 2. Основные законы и показатели надежности.

- •Лекция 3. Базовая и эксплуатационная надежности машин

- •Лекция 4. Трение и изнашивание деталей и узлов машин.

- •Лекция 5. Основные закономерности изнашивания

- •Лекция 6. Допускаемые и предельные износы деталей и механизмов машин.

- •Лекция 7. Диагностика металлорежущих станков и автоматических линий

- •Лекция 11. Восстановление работоспособности деталей и узлов оборудования. Восстановление деталей под ремонтный размер

- •Восстановление деталей склеиванием

- •Восстановление деталей способом пластического деформирования

- •Восстановление деталей сваркой и наплавкой

- •Восстановление деталей методом электролитического наращивания

- •Восстановление деталей напылением металла

- •Восстановление деталей пайкой

- •Электроискровая обработка деталей

- •Лекция 18. Восстановление работоспособности деталей и узлов машин

Восстановление деталей методом электролитического наращивания

Из этих способов при ремонте чаще всего используют хромирование и железнение.

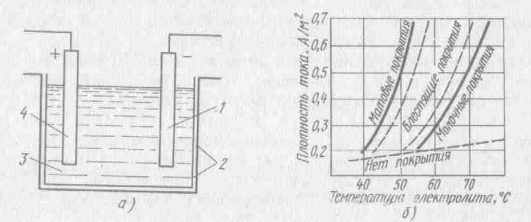

Хромирование. Процесс протекает в стальной ванне (рис. 17.7) С внутренней облицовкой 2 из свинца или винипласта. Электролит 3 представляет собой раствор, состоящий из хромового ангидрида, серной кислоты и дистиллированной воды. Восстанавливаемую деталь 1 подвешивают в ванне на подвеске, присоединенной к отрицательному полюсу источника тока. Таким образом, деталь служит катодом. В ванне находится несколько пластинок из сплава свинца и сурьмы, присоединенных к положительному полюсу источника тока. Суммарная площадь пластинок (анода 4) должна в 2…2,5 раза превышать площадь катода.

Рис. 17.7. Схема электролитического хромирования деталей (а) и виды

хромовых покрытий (6): 1 — деталь, 2 -~ облицовка ванны, 3 — электролит, 4 — анод

Технологический процесс хромирования выполняют в следующем порядке.

Механическая обработка детали — шлифование и полирование детали для придания поверхности правильной геометрической формы.

Изоляция мест, не подлежащих хромированию. В качестве изоляторов применяют винипласт, хлорвинил и клей АК-20.

Монтаж деталей на подвеске.

Обезжиривание для тщательной очистки поверхности от оксидов, жиров. Детали промывают керосином, бензином. Ответственные детали сложной конфигурации окончательно обезжиривают, протирая венской известью (водным раствором смеси из оксида кальция и магния), а затем промывают в холодной проточной воде.

Удаление тончайшей пленки оксидов (декапирование) путем травления в 5%-ном растворе серной кислоты. После этого детали промывают в дистиллированной воде.

Осаждение хрома на поверхности детали.

Заключительные операции: детали промывают в горячей воде, демонтируют с подвески, снимают изоляцию, контролируют качество осадка хрома и шлифуют под заданный размер.

Наиболее прогрессивен способ хромирования с использованием тока переменной полярности.

Свойства хромовых покрытий зависят от режима осаждения хрома на поверхности металла, т. е. от катодной плотности тока и температуры электролита. Изменение этих параметров влияет на твердость, износостойкость и внешний вид осадка (см. график на рис. 17.7.).

Железнение. Процесс железнения, т.е. наращивания слоя железа, протекает в 10...20 раз быстрее, чем хромирование. Этим способом можно наносить слой металла толщиной до 2 мм.

В качестве электролита применяют водный раствор хлористого железа, содержащий небольшое количество соляной кислоты. Его заливают в стальную ванну, внутренняя поверхность которой футерована кислотостойким материалом. Учитывая повышенную агрессивность хлористых электролитов, ванны футеруют графитовыми плитками, пропитанными смолой. Хорошая теплопроводность этого материала позволяет нагревать электролит через водяную рубашку.

Последовательность выполнения процесса железнения такова: механическая обработка поверхностей; промывка бензином; монтаж деталей на подвеску; изоляция элементов деталей, не подлежащих покрытию; обезжиривание венской известью; промывка холодной проточной водой; анодная обработка в 30%-ном растворе серной кислоты, промывка холодной водой, промывка горячей водой (температура 50...60° С); нанесение покрытия; промывка горячей водой (температура 80...90° С), нейтрализация 10%-ным раствором каустической соды; промывка горячей водой (температура 80...90°С); демонтаж деталей с подвески, снятие изоляции, механическая обработка и контроль качества.

При железнении применяют растворимые аноды из малоуглеродистой стали 10, 15 или 20. Температура электролита 60...80°С, плотность тока 0,4...0,5 А/м2, скорость осаждения металла на деталь 0,3…0,5 мм/ч.