- •Лекция 1. Краткая характеристика современного состояния надежности. Формирование оптимального качества оборудования.

- •Лекция 2. Основные законы и показатели надежности.

- •Лекция 3. Базовая и эксплуатационная надежности машин

- •Лекция 4. Трение и изнашивание деталей и узлов машин.

- •Лекция 5. Основные закономерности изнашивания

- •Лекция 6. Допускаемые и предельные износы деталей и механизмов машин.

- •Лекция 7. Диагностика металлорежущих станков и автоматических линий

- •Лекция 11. Восстановление работоспособности деталей и узлов оборудования. Восстановление деталей под ремонтный размер

- •Восстановление деталей склеиванием

- •Восстановление деталей способом пластического деформирования

- •Восстановление деталей сваркой и наплавкой

- •Восстановление деталей методом электролитического наращивания

- •Восстановление деталей напылением металла

- •Восстановление деталей пайкой

- •Электроискровая обработка деталей

- •Лекция 18. Восстановление работоспособности деталей и узлов машин

Лекция 6. Допускаемые и предельные износы деталей и механизмов машин.

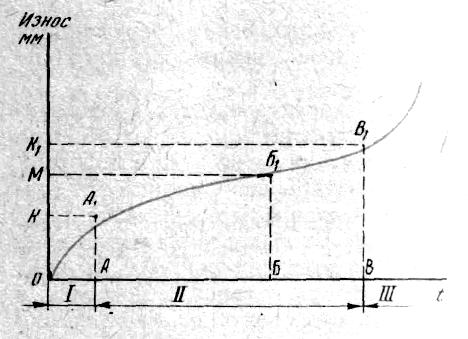

Интенсивность нарастания износа деталей и изменение зазоров подвижных сопряжений в зависимости от продолжительности работы происходят с определенной закономерностью. Почти для всех деталей, подверженных изнашиванию, закон нарастания износа имеет вид кривой, представленной на рисунке 6.1. Типовая кривая износа, несет три явно выраженных участка.

Износ на участке I кривой ОА1 характеризуется быстрым нарастанием износа ОК за сравнительно малый период работы ОА. Он выражает начальную работу сопряжения — период приработки деталей. Износ и степень интенсивности изнашивания в этот период во многом зависят от качества поверхности деталей, условий смазки и нагрузки. С увеличением шероховатости рабочей поверхности, а также с увеличением нагрузки в начальный период работы износ деталей значительно повышается. Участок II кривой А1В1, наибольший по протяженности, характеризует нормальную работу детали или сопряжения. За время нормальной эксплуатации АВ износ деталей нарастает постепенно, часто с небольшой равномерной интенсивностью, и увеличивается на небольшое значение КК1. Износ на этом участке носит название естественного износа. Его значение во многом зависит от условий эксплуатации, а также от своевременности и качества проводимого технического обслуживания. Участок Ш за точкой B1 характеризуется интенсивным нарастанием износа деталей и резким увеличением зазоров в сопряжениях. Работа сопряжений с износами деталей, превышающими значение ОК1, как правило, сопровождается нарушением условий смазки, перегревом деталей, появлением шумов и стуков и часто заканчивается аварийным разрушением. Такие износы называют предельными. Детали с предельными износами требуется восстановить или заменить.

Рис.6.1. Типовая кривая нарастания износа деталей.

Зная закономерность (кривую) нарастания износа детали или увеличение зазора сопряжения, можно легко определить предельные и допускаемые износы деталей или зазоры сопряжения. Например, при измерении размера детали во время ремонта износ ее оказался равным ОМ (рис. 5.1). Отложив это значение на оси ординат, из точки М проводят прямую, параллельную оси абсцисс, до пересечения с кривой износа в точке Б1, и опускают перпендикуляр на ось абсцисс. Если отрезок времени БВ равен или больше межремонтного периода, то такой износ считают допускаемым.

Допускаемый износ — такой, при котором данное сопряжение может нормально работать еще целый межремонтный срок. Значение допускаемого износа всегда будет расположено на участке А1В1, кривой износа.

Предельный износ — такой, при котором дальнейшая нормальная работа данного сопряжения в течение очередного межремонтного периода невозможна, иначе произойдет авария. Значение предельного износа также расположено на участке А1В1, кривой износа вблизи точки В1.

На производстве предельно допустимые износы (или зазоры в сопряженных деталях) устанавливаются техническими условиями на ремонт машины и указываются в технологии ремонта. Этими данными пользуются при выбраковке деталей в процессе ремонта машины.

Определение предельного износа типовых деталей аналитическим методом.

Сопряжение «вал—подшипник» качении. Предельно допустимые размеры устанавливаются в зависимости от условий и режима работы. На основании гидродинамической теории смазки минимальное значение зазора сопряжения вал — подшипник, обеспечивающего условия жидкостного трения, определяется по формуле

,

,

где n – частота вращения вала, об/с; – абсолютная вязкость, Нс/м2; d – диаметр шейки вала, м; p – удельная нагрузка на вал, Н/м2; s – зазор (разность диаметра подшипника и шейки вала), м; С – коэффициент длины подшипника, C = (d+l)/l, где l – длина подшипника, м.

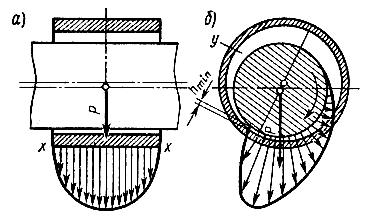

Если при нормальной работе указанного сопряжения эта закономерность не нарушена, то сопряжение работает в условиях жидко-стного трения, и изнашивание практически отсутствует. В этом случае вал в подшипнике всплывает на поверхность смазочной пленки, вследствие наличия в ней давления, уравновешивающего нагрузку, действующую на вал (рис. .6.2). При этом вал по отношению центра подшипника несколько смещается в сторону своего вращения, образуя клиновидный слой смазки.

Рис. .6.2. Распределение давлений внутри масляного слоя подшипника:

а — в продольном сечении; б — в поперечном сечении; х—х — эпюра давления;

у — область разряжения

По опытным данным установлено, что наименьшие потери на трение наблюдаются при толщине слоя смазки hmin в 4 раза меньшей величины зазора между валом и подшипником. Подставляя в предыдущюю формулу это значение и решая уравнение относительно SНАИВ (мм), получаем величину зазора

,

,

По опытным данным установлено, что наименьшие потери на трение наблюдаются при толщине слоя смазки hmin в 4 раза меньшей величины зазора между валом и подшипником. Подставляя в формулу это значение и решая уравнение относительно SНАИВ (мм), получаем величину зазора

.

.

Предельно допустимым зазором SПРЕД в данном сочленении будет такой, при котором поверхность вала и подшипника начнут касаться друг друга, т. е. когда произойдет нарушение условия жидкостного трения:

,

,

где В и П — высота неровностей поверхностей вала и подшипника, мм; — общая высота неровностей сочленения, мм.

Учитывая, что при минимальном зазоре hmin получим

,

,

где С — коэффициент длины подшипника.

Решая совместно равенства:

.

.

Зависимость дает возможность определить предельный зазор в сопряженных деталях типа вал—подшипник скольжения, в пределах которых работа сопряжения будет протекать в нормальных условиях и, кроме того, установить срок службы сопряжения и обосновать технические условия на выбраковку деталей при ремонте машин.

Значение высоты неровностей поверхности вала и подшипника от вида обработки колеблется в пределах от 0,005 до 0,01 мм, в связи с чем установлено, что:

а) предельно допустимый зазор для ряда сопряжений типа вал—подшипник скольжения не должен быть более SПРЕД = (2,5 5) SНАИВ;

б) если вал работает в условиях граничного или полусухого трения, то SПРЕД = (3 5) SНАИВ;

в) для тихоходных валов величина SПРЕД зависит от диаметра шейки вала: SПРЕД = (0,005 0,02) D;

Если конструкция подшипника не допускает регулировки, то средний зазор выбранной посадки должен быть меньше полученного из формулы, однако при эксплуатации оборудования указанная зависимость по каким-либо причинам нарушается, в результате чего характер трения заменяется граничным, а иногда и сухим, что приводит к повышенному износу деталей. Такое нарушение происходит: при запуске машины после длительной остановки; изменении частоты вращения вала; увеличении нагрузки на рабочий орган машины; изменении величины удельной нагрузки, а также вязкости смазки; изменении геометрической формы сопрягаемых поверхностей деталей и др. При неправильной форме возможно нарушение несущей способности масляного слоя, поэтому форму рабочих поверхностей сопряженных деталей необходимо вписывать в технические условия при их изготовлении, а также восстанавливать в процессе ремонта.

Определение предельно-допустимого значения для сопряжения типа плунжер — гильза.

Для сопряжения типа плунжер -гильза величина максимального зазора может быть определена по величине утечки жидкости через сопряжение в единицу времени.

![]()

![]()

Величину максимального зазора в сопряжении

где l — длина плунжера в см;

— абсолютная вязкость в кгсс/м2;

р — давление в кгс/см2;

t — время хода плунжера при нагнетании в с.

При оценке работоспособности механизма необходимо установить предельно-допустимые значения износа его звеньев. Это является весьма сложной задачей поскольку к механизму в целом и к его деталям предъявляются самые разнообразные требования.

При занижении значений предельных износов срок службы деталей используется не полностью, при их завышении возрастает доля аварийных ремонтов из-за отказа деталей в межремонтный период. Критерии предельного износа следует устанавливать исходя из общих принципов оценки предельного состояния изделия.

Следует иметь в виду, что критерием для установления предельного износа данного сопряжения может стать оценка того влияния, которое оказывает его износ на работоспособность других сопряжений и механизмов. Например, износ пары, к параметрам которой не предъявляется высоких требований, может принести к перераспределению нагрузок в механизме и к ухудшению условий работы ответственной пары, определяющей выходные параметры изделия

Предельные износы из условия прочности механизма. В ряде механизмов, особенно там, где допустимы сравнительно большие износы, критерием предельного состояния может служить уменьшение прочности детали при ее износе. Простейшим случаем влияния на прочность будет уменьшение размеров детали в результате ее износа. Например, если толщина зуба тихоходного зубчатого колеса из-за износа U уменьшилась у основания и стала равной l = — U, то максимально допустимое значение износа Umax может быть подсчитано из условия израсходования зубом запаса прочности.

При проектировании

шестерни был обеспечен запас прочности

на изгиб n

> 1, поскольку допускаемые напряжения

доп

определялись по отношению к пределу

прочности в

как доп

= в/n.

Поскольку

момент сопротивления у основания зуба

при его изгибе равен

,

где b

— ширина зуба, можно написать, что

,

где b

— ширина зуба, можно написать, что

![]()

Это условие означает, что при достижении износом значения U = Umax имевшийся запас прочности n > 1 будет израсходован. Из этого равенства получим

![]() Например,

при

= 10 мм

и n

= 1,3 предельно

допустимый износ у основания зуба будет

Umax

= 0,125

= 1,25 мм.

Если зубчатое колесо реверсивное и

износ будет с двух сторон зуба, то его

допустимое значение в 2 раза меньше.

Для быстроходных передач при определении

Umax

из условия прочности необходимо также

учесть возрастание динамических

нагрузок при увеличении в результате

износа зазора в зацеплении. В этом

случае зависимость следует представить

в виде

Например,

при

= 10 мм

и n

= 1,3 предельно

допустимый износ у основания зуба будет

Umax

= 0,125

= 1,25 мм.

Если зубчатое колесо реверсивное и

износ будет с двух сторон зуба, то его

допустимое значение в 2 раза меньше.

Для быстроходных передач при определении

Umax

из условия прочности необходимо также

учесть возрастание динамических

нагрузок при увеличении в результате

износа зазора в зацеплении. В этом

случае зависимость следует представить

в виде

![]() где

Р0

— расчетная нагрузка; Рд

(U)

— динамическая составляющая нагрузки

как функция износа.

где

Р0

— расчетная нагрузка; Рд

(U)

— динамическая составляющая нагрузки

как функция износа.

Для определения Рд (U) необходимо решить задачу о нахождении силы удара в передаче как функции бокового зазора . При износе начальный зазор 0 увеличивается и становится равным =0 + U, где U = Ui, — износ тех поверхностей зубьев, которые определяют боковой зазор. Для реверсивных передач величину зазора будет определять износ четырех поверхностей зубьев.

Предельные износы из условия точности перемещения ведомого звена. Во многих случаях величина износа лимитируется и требованиями точности к траектории перемещения ведомого звена.

Рассмотрим в качестве примера влияние износа направляющих строгального станка на точность обработки (рис. .6.3).

Рис. .6.3. Предельно допустимый износ направляющих строгального станка

Детали различной длины, обрабатываемые на строгальном станке, устанавливаются обычно в середине стола. Поэтом кривая распределения длин обработки (х) будет симметричной. Эпюра давлений близка к прямоугольной, так как в тяжелых станках основное значение имеет масса стола и детали. Поэтому кривая изношенной поверхности направляющих имеет симметричную форму. Эта кривая по мере износа будет приближаться к дуге окружности, так как только тогда возможно относительное перемещение стола по станине при условии касания сопряженных направляющих по всей длине.

Определим, какие погрешности возникнут на детали при обработке ее на строгальном станке с изношенными направляющими, форму которых можно принять за дугу окружности некоторого радиуса R. На детали вместо плоскости получится вогнутая поверхность, очерченная по дуге. Значение характеризует максимальное отклонение детали от заданной формы.

Зависимость радиуса кривизны изношенной направляющей R от величины максимального износа, как видно из рис. 6.3, а), будет

![]()

где Umax

— наибольший износ, измеренный в

направлении х

— х

(см. рис. 114, б).

Учитывая малое значение угла

можно считать, что

;

;

и, следовательно,

и, следовательно,

,

где L0

— длина направляющих станины,

,

где L0

— длина направляющих станины,

откуда получим

Аналогично можно установить зависимость между радиусом кривизны обработанной поверхности Rl погрешностью обработки и длиной обрабатываемой детали L1:

.

.

Значения R и R1 связаны равенством R = Rl + h, где h — расстояние от направляющих до обрабатываемой поверхности.

Заметим, что R является, как правило, большой величиной. Поэтому можно принять R R1 и из зависимостей (25) и (26) следует, что

![]()

В этой формуле износ измеряется в вертикальной плоскости и в случае плоских направляющих будет равняться износу их поверхности U.

При применении V-образных направляющих с углом основания их износ U связан с износом Ux зависимостью U = Ux cos . Поэтому формула примет вид

![]()

Полученная формула показывает, что точность обработки связана с величиной износа направляющих и длиной обрабатываемых деталей. Значение погрешности обработки задается из условия требуемой точности обработки.

Предельные износы из условия рассеивания выходных параметров. Рассеивание значений выходного параметра как критерий для установления предельно допустимых износов характерно для случаев, когда можно компенсировать изменение среднего значения выходного параметра, однако динамические факторы приводят к его рассеиванию и параметр проявляется как случайная величина.

Рис. 6.4. Влияние износа люнета автомата фасонно-продольного точения на точность обработки

Примером может служить оценка точности токарной обработки на автомате фасонно-продольного точения, когда детали обрабатываются из прутка 1, который выдвигается из люнета-втулки 2 (рис. 6.4, а). Износ люнета имеет разновидности Л и В в зависимости от направления несоосности его центра и оси шпиндельной бабки 3. Как показали исследования автора, по мере износа U люнета возрастает среднее квадратическое отклонение размеров обработанных деталей а (рис. 6.4, б). Размеры обработанных деталей должны находиться в пределах допуска. Следовательно, допустимый износ люнета определяется требованиями к точности обработки и тем рассеиванием размеров, которое зависит от степени изношенности люнета. Значение 0 оценивает ту часть погрешности обработки, которая не может быть устранена подналадкой положения инструмента. Из рис. 6.4, б видно, что, если, например, рассеивание размеров должно находиться в пределах б = 0,12 мм (т. е. о = 20 мкм), то износ люнета не должен превосходить 5 мкм.