- •Лекция 1. Краткая характеристика современного состояния надежности. Формирование оптимального качества оборудования.

- •Лекция 2. Основные законы и показатели надежности.

- •Лекция 3. Базовая и эксплуатационная надежности машин

- •Лекция 4. Трение и изнашивание деталей и узлов машин.

- •Лекция 5. Основные закономерности изнашивания

- •Лекция 6. Допускаемые и предельные износы деталей и механизмов машин.

- •Лекция 7. Диагностика металлорежущих станков и автоматических линий

- •Лекция 11. Восстановление работоспособности деталей и узлов оборудования. Восстановление деталей под ремонтный размер

- •Восстановление деталей склеиванием

- •Восстановление деталей способом пластического деформирования

- •Восстановление деталей сваркой и наплавкой

- •Восстановление деталей методом электролитического наращивания

- •Восстановление деталей напылением металла

- •Восстановление деталей пайкой

- •Электроискровая обработка деталей

- •Лекция 18. Восстановление работоспособности деталей и узлов машин

Лекция 18. Восстановление работоспособности деталей и узлов машин

Сварка давлением. Этот процесс заключается в соединении деталей (заготовок), нагретых до пластического состояния, за счет приложения внешнего усилия. Происходит совместная пластическая деформация свариваемых поверхностей деталей. Во время деформации устраняются неровности, разрушаются оксидные пленки и обеспечивается плотный контакт между поверхностями.

Сварку давлением применяют для электроконтактной приварки ленты и проволоки, а также электроконтактного напекания порошков на изношенные цилиндрические поверхности деталей. Ее используют при восстановлении блоков шестерен, валиков турбокомпрессоров, трубчатых деталей и т. д.

К способам сварки давлением относят контактную, холодную, ультразвуковую, диффузионную сварку, а также сварку трением и взрывом.

В ремонтном производстве наиболее широкое распространение получили контактная, диффузионная сварка и сварка трением. Диффузионная сварка в вакууме происходит за счет взаимной диффузии атомов соединяемых поверхностей при относительно продолжительном высокотемпературном воздействии и незначительной пластической деформации. Сварку ведут в вакуумной камере. Вакуум способствует качественной очистке поверхностей деталей от оксидов, а также снижению температуры деталей и внешней нагрузки, необходимых для получения прочного соединения. Ему соответствует область давления 133-(10-2...10-х) Па.

Свариваемые детали (заготовки) очищают и устанавливают внутри охлаждаемой металлической камеры, в которой насосом создают вакуум. Детали нагревают с помощью вольфрамового нагревателя или высокочастотного индуктора. Температура нагрева деталей из однородных материалов составляет 0,5...0,7 температуры их плавления, а для деталей из разнородных материалов она равна температуре плавления более легкоплавкой детали.

После достижения необходимой температуры к свариваемым деталям прикладывают с помощью специального устройства сжимающее давление 1...20 МПа в течение 5...20 мин. Затем давление снимают и из камеры удаляют сваренные детали (заготовки).

Диффузионную сварку применяют для соединения деталей с высокой точностью, поэтому в дальнейшем не требуется их механической обработки.

Для диффузионной сварки применяют установки УДВУ-50, СДВУ-30, СДВУ-24, СДВУ-151, СЖМ-2, УДВС-ДТ и др.

Сварка трением состоит в получении неразъемного соединения деталей (заготовок) в результате совместного деформирования свариваемых участков, нагретых до пластического состояния теплотой, выделяемой при трении поверхностей деталей.

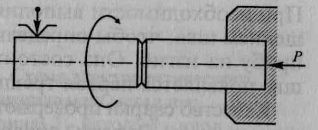

При сварке трением одна деталь вращается, а другая, не имеющая вращения, прижимается к вращающейся детали с определенным усилием (рис. 18.1). Под действием сил трения трущиеся поверхности деталей нагреваются до температуры 1200... 1300 °С. При этой температуре вращение прекращают и увеличивают давление одной детали на другую. Детали свариваются. Часть металла при пластической деформации свариваемых участков выдавливается в радиальном направлении, и ее срезают на токарном станке после остывания полученного соединения.

К основным параметрам процесса сварки трением относятся скорость вращения одной детали относительно другой, удельное давление и осадка (пластическая деформация), величина которых зависит от материала и диаметра деталей (табл. 3).

Свариваемые поверхности должны быть плоскими и перпендикулярными оси вращения. Перед сваркой их очищают от грязи и масла. Детали из инструментальной и быстрорежущей стали, сваренные с деталями из углеродистой стали, нельзя охлаждать после сварки ниже температуры 300 °С, так как из-за значительных внутренних напряжений в месте сварки могут возникнуть трещины. Поэтому их отжигают для снятия напряжений.

Сварку трением применяют для восстановления и изготовления сверл, метчиков, разверток и зенкеров. Режущую часть инструмента, изготовленную из быстрорежущей стали, приваривают к стержню из углеродистой стали.

Для сварки трением используют токарные станки, оснащенные специальными приспособлениями, или специальные машины-автоматы МСТ-23, МСТ-35, МТСА-31 и др.

Контроль качества сварки давлением ведут наружным осмотром с помощью лупы. Обнаруживают раковины, поры и трещины.

Рис. 18.1. Схема сварки трением

При необходимости выполняют механические испытания с разрушением шва, чтобы определить его прочность. Часто практикуют пробу на изгиб. Она состоит в определении угла, при котором в шве появляется первая трещина.

Качество сварки проверяют также металлографическим и химическим анализом. Дефекты обнаруживают магнитными и ультразвуковыми дефектоскопами.

Таблица 18.1.

Основные параметры процесса сварки

трением деталей из различных материалов

Материалы свариваемых деталей |

Диаметр поверхно-стей трения, мм |

Частота вращения детали, мин-1 |

Удельное давление, МПа |

Осадка, мм |

Стали Ст. 3 и Ст. 3 |

20 |

1500 |

0,5 |

5 |

Стали Ст. 3 и Ст. 3 |

40 |

900 |

1,0 |

12 |

Стали Ст.5 и Ст.5 |

16 |

1500 |

0,5 |

5 |

Сталь 20 и сталь 20 |

10 |

3000 |

0,4 |

3 |

Сталь 45 и сталь 45 |

10 |

3000 |

0,4 |

5 |

Сталь 20Х и сталь 20Х |

12 |

3000 |

0,4 |

4 |

Сталь 12ХН2А и сталь 12ХН2А |

12 |

3000 |

0,4 |

4 |

Сталь Р9 и сталь 45 |

18 |

1500 |

1,1 |

4 |

Сталь Р1 8 и сталь 45 |

13 |

1500 |

1,3 |

6 |

Латунь Л26 и латунь Л26 |

16 |

3000 |

0,3 |

67 |

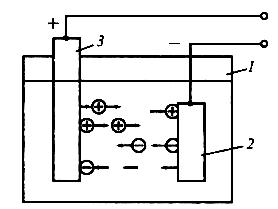

Восстановление деталей электрохимическими и химическими способами. Электролиз при восстановлении деталей применяют для наращивания изношенных поверхностей деталей электролитическими покрытиями. Процесс нанесения электролитических покрытий происходит следующим образом (рис. 18.2).

При пропускании постоянного электрического тока через электролит (раствор солей, кислот или щелочей) там образуются положительно заряженные (катионы) и отрицательно заряженные (анионы) ионы. Катионы движутся к катоду и осаждаются на нем или выделяются в виде водорода, а анионы – к аноду, который они растворяют с выделением кислорода. Осадок металла на катоде (детали) и есть электролитическое покрытие.

Рис. 18.2. Схема электролитического наращивания металлов:

1- ванна; 2 - катод; 3 - анод

Массу (в граммах) электролитического покрытия, осажденного на поверхности детали, определяют на основании законов Фарадея по формуле

,

,

где К – электрохимический эквивалент металла, выделяемого на катоде, г/(Ач) (для железа К = 1,043, для хрома К = 0,323); I – сила тока, А; Т – время электролиза, ч; – выход по току, определяющий долю (%) от всего проходящего тока на осаждение металла на катоде. Толщина электролитического покрытия, мм,

,

,

где DK – плотность тока, А/дм2; – плотность металла покрытия, г/см3.

При известной толщине покрытия по этой формуле определяют время электролиза.

Из практики ремонтного производства известно, что более 85 % деталей тракторов и автомобилей и 95 % деталей двигателей выбраковывают при износе до 0,3 мм. Большинство из этих деталей целесообразно восстанавливать электролитическими покрытиями (хромом, железом, цинком, медью и никелем).

Технологический процесс состоит из трех основных операций: подготовка изношенных деталей; нанесение покрытия; обработка деталей после покрытия.

Подготовка изношенных деталей необходима для обеспечения прочного сцепления металла наращенного слоя с металлом восстанавливаемых поверхностей. Изношенным поверхностям придают необходимую шероховатость. С них удаляют различные загрязнения, жировые и оксидные пленки.

Подготовка деталей включает механическую обработку, промывку, изоляцию, монтаж деталей на подвеску, обезжиривание и травление.

Механическую обработку (шлифование и полирование) проводят для удаления с изношенной поверхности следов изнашивания до придания ей шероховатости Ra = 1,6...0,8 мкм.

Промывку растворителем (бензином, керосином и др.) применяют для дополнительной очистки деталей от грязи и масла, скопившихся в углублениях, отверстиях, пазах и т. д.

Изоляцию поверхностей деталей, не подлежащих покрытию, выполняют перхлорвиниловой пленкой, нанесением эпоксидной смолы, перхлорвиниловой эмали ПХВ-715 на растворителе № 646 и др.

Монтаж деталей на подвеску проводят перед их завешиванием в ванну с электролитом. Конструкция подвески должна обеспечивать плотный электрический контакт с восстанавливаемой деталью и штангой ванны.

Обезжиривание восстанавливаемых поверхностей выполняют химическим, электрохимическим и ультразвуковым способами. При этом удаляют с поверхностей жировые загрязнения.

Химическое обезжиривание заключается в погружении деталей в горячий щелочной раствор и выдержке в нем 5...60 мин в зависимости от степени загрязнения. Для обезжиривания поверхностей стальных и чугунных деталей применяют раствор, содержащий 5...50 г/л едкого натра, 15...35 г/л тринатрийфосфата и кальцинированной соды и 3...5 г/л синтанола ДС-10. В раствор добавляют 3...5 г/л жидкого стекла или метасиликата натрия для эмульгирования неомыляемых жиров (например, моторного и трансмиссионного масел). Температура раствора должна быть 60 °С.

Иногда для химического обезжиривания используют венскую известь, которая состоит из смеси оксидов кальция и магния с добавлением 1...1,5 % едкого натра. Венскую известь разводят до кашеобразного состояния, наносят на восстанавливаемую поверхность и протирают волосяной щеткой.

Электрохимическое обезжиривание состоит в том, что восстанавливаемые детали погружают в щелочной раствор, через который пропускают электрический ток. Детали являются катодом, а пластины из малоуглеродистой стали – анодом. Температура раствора 60...80 °С, плотность пропускаемого тока 8...10 А/дм2. Для обезжиривания поверхностей стальных и чугунных деталей по ГОСТ 9047 рекомендуется применять раствор, содержащий по 20...40 г/л едкого натра, тринатрийфосфата и кальцинированной соды. В него можно вводить 3...5 г/л жидкого стекла или метасиликата натрия.

Детали из других металлов и сплавов обезжиривают на этом же растворе, но с меньшей концентрацией едкого натра (5... 10 г/л) или без него.

Для уменьшения наводораживания (проникновения водорода внутрь металла) поверхности деталь сначала обезжиривают в течение 4...5 мин, используя как катод, а затем в течение 1...2 мин – как анод. Далее ее тщательно промывают горячей (70...80 °С), а затем холодной водой. Если после этого вода равномерно растекается и смачивает всю поверхность, а не собирается каплями, то качество обезжиривания хорошее.

Ультразвуковое обезжиривание выполняют в ультразвуковых ваннах УЗВ-15М, УЗВ-17М и агрегате УЗА-16, заполненных теми же растворами, что и ванны для химического и электрохимического обезжиривания. Эффективное воздействие раствора на поверхности деталей обеспечивает ультразвук.

Травление восстанавливаемых поверхностей деталей заключается в растворении и удалении оксидов химическим или электрохимическим способом.

Химическое травление черных металлов выполняют в водном растворе серной или соляной кислоты. Обычно применяют 15...25%-ный раствор серной или 10...20%-ный раствор соляной кислоты. Температура раствора серной кислоты 50...60 °С. Продолжительность травления в зависимости от состояния поверхности 30 мин и более. Химическое травление применяют для подготовки метизов и других мелких деталей к цинкованию.

Электрохимическое травление ускоряет процесс растворения и удаления оксидов с восстанавливаемых поверхностей деталей за счет пропускания электрического тока через детали и раствор. Такое травление применяют при подготовке деталей к хромированию или железнению. Наиболее распространено анодное травление, когда детали выполняют функции анода. При этом происходят химическое и электрохимическое растворение оксидов, а также их механический отрыв выделяющимся на аноде кислородом.

Для анодного травления деталей перед хромированием применяют электролит, содержащий 100... 150 г/л хромового ангидрида и 2...3 г/л серной кислоты. Стальные детали обрабатывают при анодной плотности тока 25...40 А/дм2 в течение 30...60 с, а чугунные - при 20...25 А/дм2 в течение 5...10 с. Температура электролита 50...60 °С.

Анодное травление деталей перед железнением проводят в электролите с содержанием 365 г/л серной кислоты и 10...20 г/л сернокислого железа. Катодами служат свинцовые пластины, площадь которых в 4...5 раз больше площади восстанавливаемых поверхностей детали. Процесс травления стальных деталей ведут при анодной плотности тока 50...70 А/дм2 в течение 2...3 мин, а чугунных – при 18...20 А/дм2 в течение 1,5...2,0 мин. Температура электролита для травления 18...25 °С.

Закаленные детали большой массы и сложной конфигурации, изготовленные из высоколегированных сталей, подвергают двойному электрохимическому травлению: сначала в растворе электролита для железнения (в хлористом железе), а затем в 30%-ном растворе серной кислоты. Анодная плотность тока при травлении поверхностей стальных деталей в растворе хлористого железа равна 40...80 А/дм2. Продолжительность травления 2...5 мин. Режим обработки массивных и сложных деталей в растворе серной кислоты: плотность тока 50...70 А/дм2, продолжительность 0,5...1,0 мин. При двойном травлении можно получить на поверхностях деталей пассивную пленку и очистить их от темного рыхлого слоя шлама.

После травления детали сразу же промывают холодной проточной водой.

Качество подготовки поверхностей к нанесению электролитического покрытия контролируют осмотром. Правильно подготовленные поверхности имеют светло-серый матовый цвет, без темных пятен и следов травильного шлама.

Применяемое оборудование включает источники питания и ванны для электролита. Для электролиза используют постоянный и переменный ток напряжением 6...18 В. Процесс электролитического наращивания деталей ускоряют применением реверсивного постоянного тока, когда периодически по заданной программе меняется полярность тока на детали. С этой же целью применяют асимметричный переменный ток, когда катодный полупериод протекает дольше, чем анодный.

Источниками питания постоянного тока служат выпрямители ВАКГ-12/6-3000, ВАГГ-12/600М, ВАС-600/300 напряжением 12 В, а также низковольтные генераторы АНД 500/250, АНД 750/375, АНД 1000/500 и АНД 1500/750. В качестве источников питания переменного тока применяют понижающие трансформаторы.

Питание ванн реверсивным постоянным током осуществляют от тиристорных выпрямителей ВАКР-100-12У4 и ТЕР-1-100/12Т-0. Длительность прохождения прямого тока регулируют в пределах 2...200 с, а обратного – 0,2...20,0 с.

Переменный асимметричный ток получают с помощью полупроводниковых диодов.

Ванны для электролита облицовывают с внутренней стороны рольным свинцом, винипластом, полихлорвиниловым лаком, кислотостойкими эмалью или плитами. Стенки ванн делают двойными. Пространство между стенками заполняют водой или маслом. Для фильтрации электролита и удаления продуктов его испарения в конструкции ванн предусмотрены специальные устройства.

Хромирование служит для восстановления поверхностей плунжерных пар, поршневых пальцев, золотниковых пар гидрораспределителей и др. Электролитические покрытия хромом имеют высокую твердость (до НВ 1200), низкий коэффициент трения и хорошую сцепляемость с основным металлом поверхности. Хром стоек против воздействия кислот и щелочей, имеет износостойкость, превышающую в 2...5 раз износостойкость закаленной стали. Хромирование применяют также для защитно-декоративных целей.

Основной компонент электролита ванны для хромирования -хромовый ангидрид, образующий при растворении в воде хромовую кислоту. Осаждение хрома обеспечивает наличие в электролите определенного количества анионов в виде сульфатов, которые содержатся в растворе серной кислоты. Наибольший выход хрома по току при соотношении хромового ангидрида и серной кислоты 100:1.

Для хромирования применяют нерастворимые аноды из чистого свинца или сплава свинца с 5% сурьмы. Отношение площади анодов к площади катодов (деталей) должно быть 1:1 или 2:1. Чтобы получить одинаковой толщины покрытие хрома, необходимо равномерно распределить силовые линии по поверхности детали. Поэтому аноды должны максимально копировать форму детали. Хромируемая деталь служит катодом. Напряжение тока при хромировании 6... 18 В. Качественное покрытие хрома получают толщиной до 0,7 мм.

В практике ремонтного производства применяют пять составов электролитов и режимов хромирования (табл. 18.2).

Таблица 18.2.

Составы электролитов и режимы хромирования

Компонент раствора и режим процесса |

Номер электролита

|

||||

1 |

2 |

3 |

4 |

5 |

|

Хромовый ангидрид, г/л |

120…150 |

200…250 |

300…350 |

225…300 |

380…420 |

Серная кислота, г/л |

1,2…1,5 |

2,0…2,5 |

3,0…3,5 |

—

|

—

|

Сернокислый стронций, г/л |

—

|

—

|

—

|

5,5…6,5 |

—

|

Кремнефторис-тый калий, г/л |

—

|

—

|

—

|

18…20 |

— |

Углекислый кальций, г/л |

—

|

—

|

—

|

—

|

40…60 |

Сернокислый кобальт, г/л |

—

|

—

|

—

|

—

|

18…20 |

Температура электролита, °С |

50…65 |

45…60 |

40…50 |

50…65 |

18…25 |

Плотность тока, А/дм2 |

30…100 |

20…60 |

15…30 |

40…100 |

100…300 |

Выход по току, % |

15…18 |

12…14 |

10…12 |

18…20 |

35…40 |

Чаще всего используют простые сульфатные электролиты № 1, 2 и 3, состоящие из хромового ангидрида, серной кислоты и воды.

Электролит № 1 характеризуется хорошей рассеивающей способностью и высоким выходом по току. У покрытий, полученных в нем, высокие твердость и износостойкость. Однако в этом электролите постоянно уменьшается концентрация хромового ангидрида, который необходимо добавлять для получения качественного покрытия.

Электролит № 2 обеспечивает получение твердых износостойких покрытий, а также покрытий с хорошими защитно-декоративными свойствами. Его называют стандартным или универсальным.

Электролит № 3 характеризуется большой стабильностью концентрации хромового ангидрида и не требует высокого напряжения тока. Однако он отличается плохой рассеивающей способностью и низким выходом по току. Данный электролит применяют для защитно-декоративного хромирования деталей сложной конфигурации.

Электролит № 4 способствует автоматическому поддерживанию соотношения хромового ангидрида и сульфатов за счет сернокислого стронция и кремнефтористого калия. Его называют саморегулирующимся. С помощью данного электролита можно получать хорошее качество покрытий при сравнительно большом выходе хрома по току. Широкого применения электролит № 4 не получил из-за чувствительности к хлоридам и агрессивности к участкам детали, не подлежащим хромированию.

Электролит № 5 дает высокий выход по току, большую скорость осаждения хрома и хорошее качество покрытий хрома. Но для поддержания температуры 18...25 °С при плотности тока до 300 А/дм2, проходящего через электролит, необходимо применять мощный холодильный агрегат.

Подготовленные к хромированию детали завешивают в ванну, выдерживают 0,5...1,5 мин и подвергают анодному травлению по описанному режиму. Затем переключают полярность и устанавливают заданный режим, который длится до получения покрытия требуемой толщины.

Пористое хромирование – разновидность хромирования. Обычные хромовые покрытия плохо удерживают масло и трудно прирабатываются. Для повышения износостойкости поверхностей деталей, работающих при больших давлениях, температуре и недостаточной смазке, их покрывают пористым хромом. Последний имеет на поверхности большое количество пор или сетку трещин, через которые проникает масло. Пористый хром получают механическим, химическим и электрохимическим способами.

Наиболее широко применяют электрохимический способ. Сущность его в следующем. В начале осаждения хрома на поверхность детали в покрытии образуется сетка микротрещин, которые расширяют и углубляют анодной обработкой в электролите для хромирования. Это происходит вследствие более быстрого растворения хрома на поверхности трещин. Продолжительность получения пористой хромированной поверхности составляет 8...12 мин.

Для образования пористого хрома на восстанавливаемой поверхности детали используют универсальный электролит при плотности тока 40...50 А/дм2. Припуск на анодное травление 0,01...0,02 мм на диаметр.

Пористое хромирование поршневых колец и гильз цилиндров двигателя увеличивает их износостойкость в 2...3 и 1,5 раза соответственно.

Хромирование в проточном электролите применяют для восстановления поверхностей крупногабаритных деталей сложной конфигурации. Для этого в зоне нанесения покрытия создают местную ванну, в которую непрерывно подают электролит. Таким способом восстанавливают посадочные места в корпусах коробок передач, задних мостов и других деталях.

Хромирование характеризуется сравнительно низким выходом по току и невысокой скоростью осаждения хрома. Для выполнения технологии требуются довольно сложное оборудование и дефицитные материалы. Поэтому процесс хромирования применяют в специализированных мастерских и цехах ремонтных заводов.

Железнением восстанавливают посадочные места стальных и чугунных деталей с износами до 1,0 мм и более. Электролиты для железнения разделяют на три группы: хлористые, сернокислые и смешанные (сульфатно-хлористые).

Сернокислые электролиты химически менее агрессивны и более устойчивы к окислению по сравнению с хлористыми. Однако они уступают по качеству получаемых покрытий и производительности. Поэтому более широко применяют простые хлористые электролиты.

Для железнения используют горячие и холодные электролиты. Горячими электролитами (при температуре 60...90 °С) наращивают изношенные поверхности при большой плотности тока, что позволяет вести электролиз с высокой производительностью. Однако они требуют большого расхода энергии на нагрев и поддержания высокой температуры, а также на вентиляцию и др. Холодные электролиты лишены указанных недостатков, но работают при меньшей плотности тока и менее производительны.

В ремонтном производстве для железнения применяют три электролита (табл. 18.3).

Таблица 18.3.

Составы электролитов и режимы железнения

Компоненты раствора (г/л) и параметры процесса |

Номер электролита |

||

1 |

2 |

3 |

|

Хлористое железо |

300…350 |

400…600 |

150…200 |

Сернокислое железо |

— |

— |

200 |

Аскорбиновая кислота |

— |

0,5...2,0 |

— |

Кислотность, рН |

0,8...1,2 |

0,5...1,3 |

0,6...1,1 |

Температура электролита, °С |

70...80 |

20...50 |

30...50 |

Плотность тока, А/дм2 |

20...50 |

10...30 |

20...25 |

Выход по току, % |

85...95 |

85...92 |

85...92 |

Электролит № 1 в процессе железнения поверхностей деталей сохраняет стабильный состав и обеспечивает получение плотного и гладкого покрытия высокой твердости (до НВ 600). Толщина покрытия 1,0...1,5 мм.

Электролит № 2 за счет аскорбиновой кислоты предохраняет от образования гидроксида железа, поэтому качественное покрытие возможно при низкой температуре и относительно большой плотности тока. Состав аскорбиновой кислоты в электролите нестабильный, поэтому процесс нанесения качественного покрытия может нарушаться.

Электролит № 3 является холодным сульфатно-хлористым, обладает достоинствами сернокислых и хлористых растворов и обеспечивает получение качественных покрытий при железнении.

Процесс железнения ведут следующим образом. В ванне для электролиза готовят определенного состава электролит, в который помещают растворимые аноды из малоуглеродистой стали. Соотношение между анодной и катодной поверхностями должно быть 1:2. Значение диаметра анода для внутренних поверхностей детали составляет 1/3...2/3 диаметра отверстия. Чтобы анодный шлам не загрязнял электролит, на аноды надевают чехлы из кислотостойкой ткани ТСФ-9П или «Хлорин». Располагают аноды с двух сторон от деталей, на одинаковом расстоянии, равном 60...150 мм. Длина анодов должна быть равна длине наращиваемой поверхности детали.

Электролит периодически, по мере загрязнения, фильтруют. Подготовленные для железнения детали завешивают на катодную штангу ванны на расстоянии 70...150 мм одна относительно другой. Верхние концы деталей размещают ниже уровня электролита на 80...100 мм, а нижние - на высоте 150...200 мм от дна ванны. Детали в электролите выдерживают 10...60 с без подачи электрического тока. Затем включают ток плотностью 2...5 А/дм2 и ведут электролиз 0,5... 1,0 мин. После этого катодную плотность тока постепенно (в течение 5... 10 мин) увеличивают до заданного значения. Напряжение тока 12...18 В.

Низкая плотность тока в начале процесса осаждения и постепенное ее повышение приводят к получению мягкого подслоя с небольшими внутренними напряжениями. Это способствует получению высокой прочности сцепления покрытия с поверхностью детали.

После получения заданной толщины покрытия отключают подачу электрического тока. Детали вынимают из ванны и промывают горячей водой с последующей нейтрализацией в течение 3...4 мин в горячем растворе (60...70 °С) следующего состава: едкого натра 20...30 г/л, жидкого стекла 10...20 и кальцинированной соды 25...30 г/л.

Вневанное железнение применяют для восстановления изношенных поверхностей в крупногабаритных деталях. За счет циркуляции электролита и доведения плотности тока до 300 А/дм2 повышается производительность процесса при сохранении качества покрытий. Вневанное железнение бывает струйным, проточным и местным.

При струйном железнении электролит подают насосом 1 (рис. 25, а) из ванны 4 через анод 2 на шейку вала, вращающегося с частотой до 20 мин-1. Этот способ применяют при ремонте коленчатых валов с помощью асимметричного тока и на холодном электролите.

Проточным железнением восстанавливают поверхности отверстий габаритных деталей. Отверстие используют как ванночку, в которой расположен анод и циркулирует электролит со скоростью 15... 18 см/с. Температура электролита 75...80 °С. Процесс ведут при плотности тока 25...30 А/дм2. Толщина покрытия достигает 0,7 мм при высоком качестве.

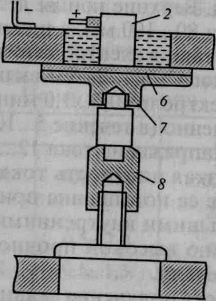

Местное железнение состоит в том, что изношенное отверстие габаритной детали, подготовленное для электролиза, герметизируют снизу и используют как ванночку (рис.18.4, б). В отверстие заливают горячий электролит, устанавливают анод. К детали и аноду подключают источник электрического тока и ведут процесс при плотности тока 10...20 А/дм2.

Анодное травление восстанавливаемой поверхности проводят на электролите для железнения, поменяв полярность тока. Толщина покрытия до 0,3 мм.

а) б) в)

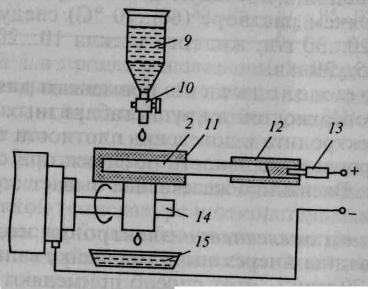

Рис. 18.4. Схемы установок для безванного струйного электролитического наращивания (а), приспособления для местного железнения (б), процесса электролитического натирания (в):

1 – насос; 2 – анод (насадка); 3 – ванночка; 4 – основная ванна; 5 – подогреватель электролита; 6 – резиновая прокладка; 7 – крышка; 8 – распорная гайка; 9 – резервуар для электролита; 10 – кран; 11 – тампон; 12 – рукоятка; 13 – штекер; 14 – деталь; 15 –ванна

После железнения электролит удаляют резиновой грушей, а восстановленную поверхность промывают горячей водой и нейтрализуют 10%-ным раствором едкого натра.

Цинкование применяют для защиты крепежных деталей от коррозии и наращивания посадочных поверхностей малонагруженных деталей.

Для цинкования наиболее часто используют щелочной электролит следующего состава: оксида цинка 12…15 г/л, едкого натра 100...120 г/л, полиэтиленполиамина 2...4 г/л, тиомочевины 0,5 г/л. Этот электролит имеет высокую электропроводность и хорошую рассеивающую способность. В качестве анодов применяют цинковые пластины Ц0, Ц1 и Ц2. Для предохранения электролита от шлама аноды помещают в чехлы из кислотостойкой ткани.

Перед наращиванием детали обезжиривают, промывают и подвергают химическому травлению в растворе серной кислоты. Затем их промывают и завешивают на катодную штангу ванны.

Процесс цинкования ведут при плотности тока 1...2 А/дм2 и температуре электролита 18...25 °С.

Меднение применяют для восстановления наружных поверхностей бронзовых втулок. Электролит для меднения имеет следующий состав: сернокислая медь – 150...200 г/л, серная кислота – 40...50 г/л. Анодами служат пластины из меди Ml и М2.

При подготовке детали шлифуют на войлочном круге, на который наносят мелкий наждачный порошок. Затем их промывают, обезжиривают и подвергают травлению.

Процесс меднения ведут при плотности тока 1...2 А/дм2 и температуре электролита 18...25°С. Толщина покрытия 0,1 ммзаЗ,5...4ч.

Электролитическое натирание (рис. 25, в) заключается в том, что деталь-катод закрепляют в центрах токарного станка. Анодом служит угольный стержень в алюминиевом держателе. На угольном стержне располагают тампон из абсорбирующего материала (ваты, губки, фетра, войлока и др.). Электролит поступает к тампону самотеком из резервуара 9 через кран 10, которым регулируют его подачу. С тампона электролит стекает на деталь, а с нее – в ванну 15. Перемещение покрываемой поверхности относительно анода и постоянный подвод свежего электролита к месту покрытия способствуют применению высокой плотности тока и повышению производительности процесса. Нанесенный на поверхность детали слой металла имеет высокую твердость. Прочность сцепления его с основным металлом зависит от качества подготовки изношенной поверхности. Поверхность для электролитического натирания подготавливают так же, как и при ванном способе.

Электролитическое натирание используют для нанесения на изношенные поверхности валов и отверстия различных деталей цинка, меди, никеля, железа и хрома.

Электролиты для электролитического натирания отличаются по составу от электролитов, предназначенных для ванного способа. Так, для получения износостойкого железоникелевого слоя на восстановленной поверхности детали используют электролит, содержащий хлористого железа 550...600 г/л, хлористого никеля 28...30 г/л, аскорбиновой кислоты 0.4...0,6 г/л, кислотность рН 1,8...2,0. При указанном составе электролита плотность тока равна 3000 А/дм2 и окружная скорость восстанавливаемой поверхности – 25...27 м/мин.

Химическое никелирование заключается в осаждении при определенных условиях никеля из раствора на стальную поверхность.

Растворы для химического никелирования состоят из сернокислого или хлористого никеля и гипофосфита натрия, калия или кальция. Никель из раствора осаждается не на все металлы, а только на железо, алюминий, цинк, серебро и никель. При наличии в растворе свинца, кадмия и их солей никель не осаждается совсем. Химическим никелированием получают тонкий слой очень твердого и износостойкого покрытия при восстановлении поверхностей деталей с малыми выбраковочными износами (например, прецизионных пар топливных насосов). Скорость осаждения никеля 15...20 мкм/ч.

Процесс химического никелирования состоит из тех же операций, что и электролитические процессы. Сначала детали очищают, предварительно обезжиривают растворителями и изолируют поверхности, не подлежащие никелированию. Затем их окончательно обезжиривают протиранием венской известью и закрепляют на подвесках. Подвешенные детали опускают в ванну для травления, содержащую 5%-ный раствор соляной кислоты, на 1,5...2,0 мин. После этого их промывают дистиллированной водой.

После травления деталь опускают в ванну для химического никелирования. Самый простой состав ванны: 30 г/л сернокислого никеля, 10 г/л гипофосфита натрия и 10 г/л уксуснокислого натрия. Процесс идет при температуре раствора 92...95 °С. Скорость осаждения никеля на поверхности деталей равна 10... 12 мкм/ч. Плотность загрузки ванны должна быть 1...2 дм2 на 1 л раствора, что позволяет вести процесс никелирования стабильно. Детали покрывают никелем до полного истощения раствора или его насыщают добавками компонентов ванны.

Химическое никелирование обеспечивает получение равномерного, не зависящего от конфигурации детали, покрытия. Восстанавливают поверхности отверстий самых малых диаметров.

Обработка деталей после нанесения покрытия состоит в промывке, нейтрализации и пассивировании. Кроме того, применяют термическую и механическую обработки.

Наращенные поверхности деталей промывают в проточной воде и нейтрализуют в щелочных растворах для удаления следов электролитов и предупреждения коррозии. После хлористых электролитов детали нейтрализуют в 10%-ном растворе щелочи при температуре 60...80 °С в течение 5... 10 мин, а после хромирования - в растворе кальцинированной соды (20...70 г/л) при температуре 15...20 °С в течение 15... 30 с. 86

Для повышения коррозионной стойкости покрытия пассивируют, обрабатывая в растворах хромовой кислоты или ее солей. Предварительно покрытия осветляют в растворе азотной кислоты (20...30 г/л) в течение 6... 18 с. При пассивировании применяют раствор, содержащий 150...200 г/л двухромовокислого натрия или калия и 8...12 г/л серной кислоты. Длительность пассивирования (>...!8 с. Осветляют и пассивируют одновременно в растворе, состоящем из 80...110 г/л хромового ангидрида и 3...5 г/л серной кис-ноты, в течение 3...6 с. Температура растворов для пассивирования равна 15...30 °С.

Термическую обработку хромированных деталей применяют при обезводораживании покрытий для уменьшения хрупкости и повышения сцепляемости с основным металлом. Для этого детали нагревают до температуры 180...230 °С и выдерживают 2...З ч. Железофосфорные и никельфосфорные покрытия термически обрабатывают при температуре 400°С в течение 1,0...1,5 ч, вследствие чего повышаются их твердость, износостойкость и сцепляемость.

Механическую обработку мягких покрытий ведут точением, а твердых – шлифованием или хонингованием до требуемого размера.

Качество электролитического и химического наращивания деталей контролируют внешним осмотром, л затем определяют толщину слоя, его пористость, твердость и прочность сцепления с основным металлом.

Толщину слоя определяют микрометрами или индикаторными нутромерами по разности размеров после наращивания и перед ним. Пористость слоя оценивают с помощью лупы, а твердость устанавливают на приборе ПМТ-ЗМ. Для нахождения прочности сцепления Наращенного слоя с основным металлом применяют метод многократного изгиба до излома. Если покрытие не отслаивается и не осыпается, то прочность сцепления хорошая.

Автоматизация электролитических процессов восстановления деталей приводит к снижению себестоимости, улучшению качества покрытий и условий труда рабочих.

Посредством автоматических приборов и устройств обеспечивают постоянство заданных параметров температуры и кислотности электролита, плотности тока для электролиза. Температуру электролита регулируют различного рода терморегуляторами, которые обеспечивают взаимодействие манометрического термометра с электромагнитным паровым клапаном. Кислотность электролита поддерживают с помощью специального автомата, управляющего открытием и закрытием зажима трубки для подачи кислоты в электролит.

Плотность тока заданного значения обеспечивают приборы АПТ-10 и АПТ-200. Комплексное регулирование плотности тока и температуры электролита выполняют универсальными автоматами АК-2 и АК-3.

Разработаны схемы автоматического управления процессом электролиза посредством счетно-решающих устройств.

Технико-экономическая оценка способов наращивания изношенных деталей. У более 85 % деталей тракторов и автомобилей и 95 % деталей двигателей предельный износ не более 0,3 мм. Большинство этих деталей целесообразно восстанавливать электролитическими и химическими покрытиями, которые имеют ряд преимуществ по сравнению с другими способами:

отсутствует термическое влияние на материал восстанавливаемых деталей, поэтому его структура и свойства сохраняются;

можно получать покрытия с заданными, различными по толщине слоя, физико-механическими свойствами;

минимальный припуск на механическую обработку снижает трудоемкость или совсем ее исключает;

одновременно можно восстанавливать большое число деталей, что уменьшает затраты труда и себестоимость их восстановления; процессы восстановления деталей электрохимическими и химическими способами можно автоматизировать.

Из применяемых способов электрохимического и химического наращивания поверхностей деталей наиболее эффективно по технико-экономическим показателям железнение. Производительность этого процесса в 2...3 раза больше, чем при хромировании, а удельная себестоимость (стоимость 1 г покрытия) - в 3...15 раз меньше.

Техника безопасности. На участках для восстановления поверхностей деталей электрохимическими и химическими способами в ходе технологического процесса выделяется большое количество вредных газов и загрязняются сточные воды. Поэтому помещение должно иметь общую и местную (над каждой ванной) вентиляцию. Сточные воды в обязательном порядке очищают химическими, биологическими и другими методами.

Рабочим выдают резиновые сапоги, прорезиненные фартуки, резиновые перчатки, халаты и защитные очки.