- •5 Эскизная компоновка редуктора

- •5.1 Конструирование валов

- •5.3 Конструирование подшипниковых узлов

- •5 .2 Конструирование зубчатых колес

- •5.4 Конструирование корпусных деталей

- •6 Расчет и проектирование шпоночных соединений Выбор и расчет посадок с натягом

- •7 Расчет тихоходного вала редуктора на прочность

- •7 .1 Определение реакций в опорах

- •7.2 Определение изгибающих и крутящих моментов в сечениях вала

- •7.3 Определение напряжений в опасных сечениях

- •7.4 Расчет на сопротивление усталости

- •7.5 Расчет на статическую прочность

- •8 Расчет подшипников тихоходного вала на долговечность

- •8.1 Исходные данные:

- •8.2 Расчетная схема

- •9 Выбор и расчет муфт привода

- •11 Вопросы смазки и техники безопасности

- •10 Выбор посадок сопряжений

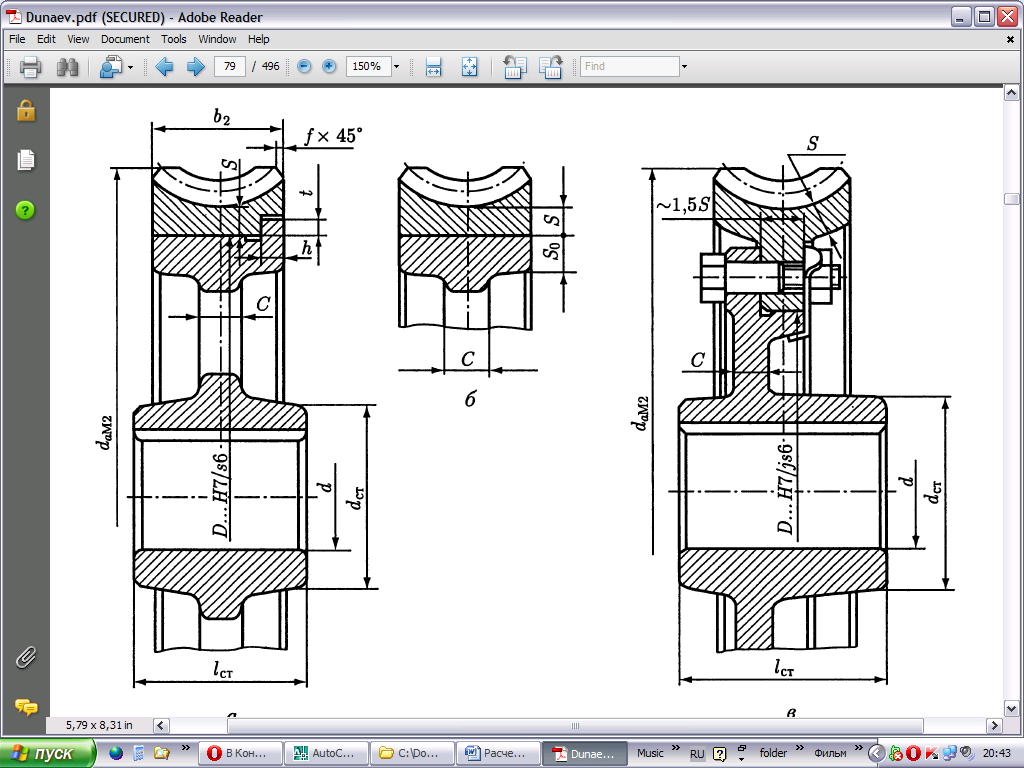

5 .2 Конструирование зубчатых колес

Рисунок 7

Таблица 6

Параметр |

Значение |

1. Модуль m 2. Число зубьев z2 3. Делительный диаметр d2 4. Диаметр вершин зубьев da2 5. Диаметр впадин зубьев df2 6. Ширина венца колеса b2 7. Диаметр вала под колесом dк 8. Диаметр ступицы dст≈1,6*dк+10 мм=1,6*56+10=99,6≈100 мм 9. Длина ступицы lст=(1,1…1,2)dk=1.2*56=67.2 мм 10. Толщина диска с≈(0,3…0,4)b2≈0.4*45≈18 мм 11. Толщина обода S≈2.5m+2≥8 мм; S≈2.5*5+2=14.5мм ≥ 8 мм 12. Фаска f=(0.5…0.7)m=0.6*5=3 мм |

m=5 мм z2=32 d2=160 мм da2=170 мм df2=148 мм b2=45 мм dк=56 мм dст=100 мм

lст=67,2 мм

с=18 мм

S=14.5 мм

f=3 мм |

КПДМ

151001, 1010, 000 ПЗ

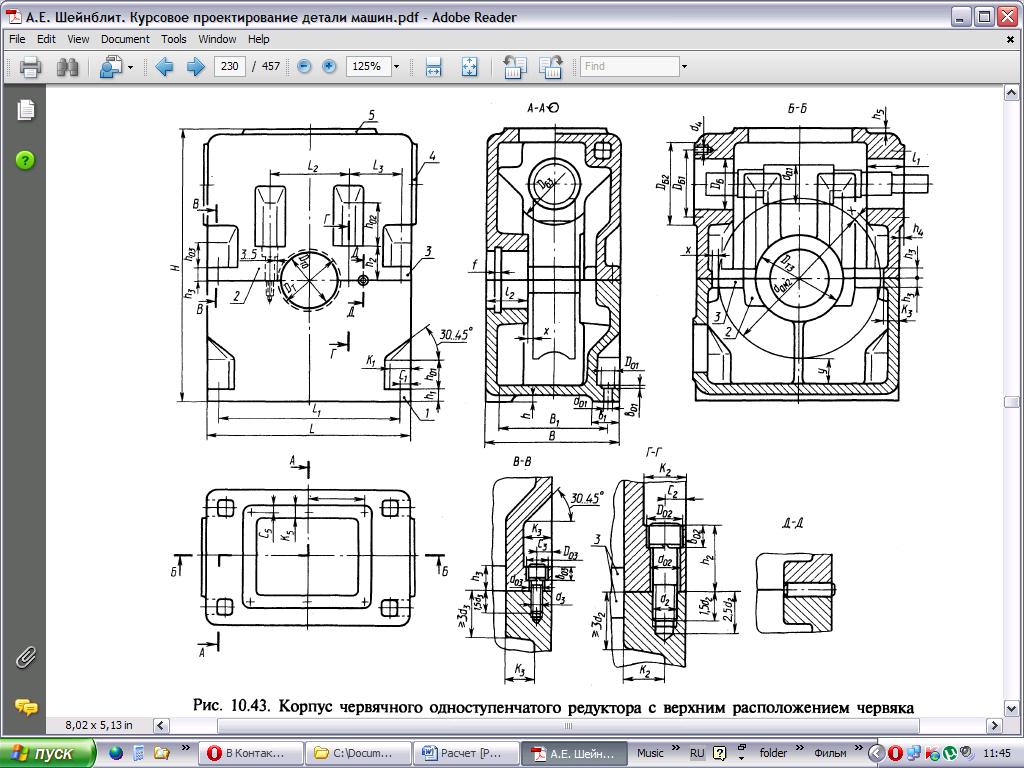

5.4 Конструирование корпусных деталей

Э скиз

червячного одноступенчатого редуктора

с верхним расположением червяка

Рисунок

8

скиз

червячного одноступенчатого редуктора

с верхним расположением червяка

Рисунок

8

Таблица 7

Параметр (расчетная формула) |

Значение |

1. Толщина стенки корпуса δ≥0,04*аω+2=0,04*100+2=6 мм 2. Толщина стенки крышки δ1≈0,9δ=0,9*6=5,4≈6 мм 3. Толщина фланца крышки корпуса b2≈1.5δ=9 мм толщина фланца корпуса b1≈1.5δ=9 мм (винтовой способ крепления) 4. Толщина лапы b3≈2.5δ=15 мм 5. Болты: - фундаментный болт d1≥(0.03…0.036)aω+12=0.035*100+12≥15,5≈16 мм (4 отверстия в лапе) - у бобышки d2=0.75d1=0.75*16=12 мм - на фланце d3=0.6d1=0.6*16=9,6≈10 мм - крепление крышки люка смотрового d4=0.35d1=0.35*16=5,6≈6 мм 6. Ширина фланца k≥δ+2.7d2+(5…8)≥6+2.7*12+7≥45,4≈46 мм 7

КПДМ

151001, 1010, 000 ПЗ k1≥2.7d1≥43,2≈44 мм 8. Ширина опорной поверхности m1≥k1+1.5δ≥44+1.5*6≥53 мм 9. Толщина ребра m=(0.8…0.9)δ=0.9*6=54 мм

|

δ=6 мм

δ1=6 мм b2=9 мм b1≈2.5δ=15 мм

b3=15 мм

Болт M16 (отверстия примем на 2 мм больше диаметра болта)

Болт M12

Болт М10

М6

k=46 мм

k1=44 мм

m1=53 мм

m=54 мм |

Т.к. межосевое расстояние мало, целесообразно сконструировать корпус редуктора самому.

КПДМ

151001, 1010, 000 ПЗ

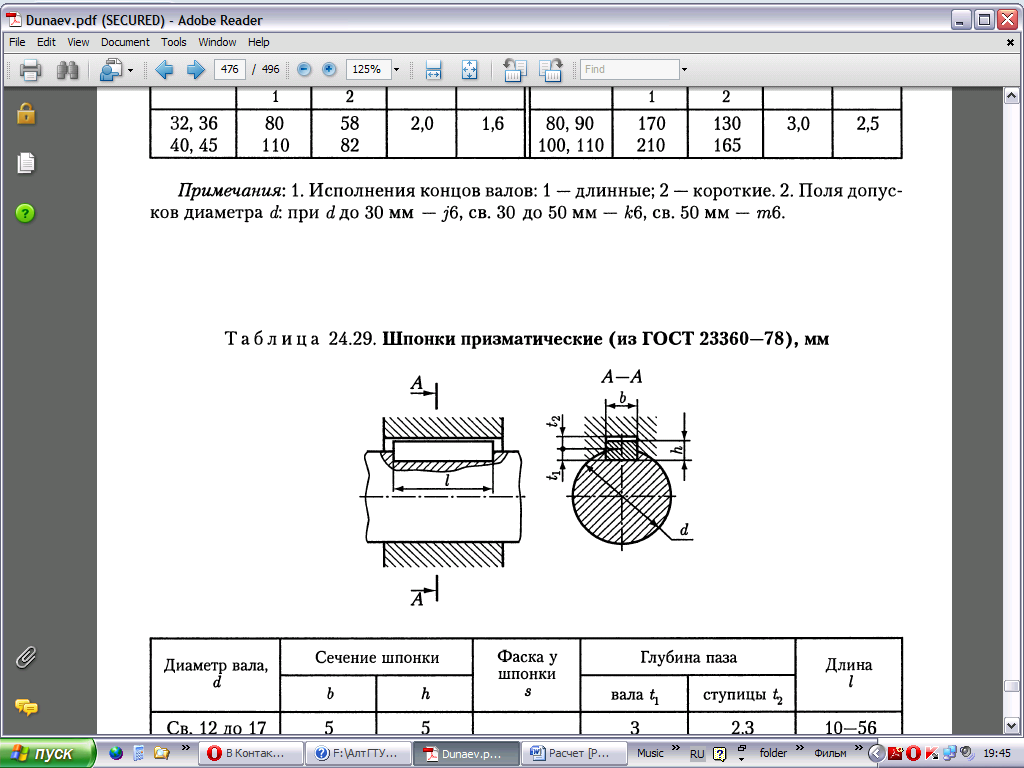

6 Расчет и проектирование шпоночных соединений Выбор и расчет посадок с натягом

Ш понки

призматические

понки

призматические

Рисунок 9

Таблица 8

Параметры

Место установки |

Сечение шпонки |

Фаска у шпонки s |

Глубина паза |

Длина l |

||

b |

h |

Вала t1 |

Ступицы t2 |

|||

Быстроходный вал dхв=20 мм |

6 |

6 |

0,3 |

3,5 |

2,8 |

28 |

Тихоходный вал dхв=38 мм |

10 |

8 |

0,5 |

5 |

3,3 |

51 |

Расчет и выбор посадки колеса червячного с тихоходным валом

Исходные данные:

ТТ=240,72 Нм (момент тихоходного вала)

d=56 мм (диаметр соединения)

d1=0 мм (диаметр отверстия пустотелого вала)

d2=100 мм (наружный диаметр ступицы колеса)

l= 84 мм (длинна сопряжения)

Вал и ступица изготовлены из стали.

Ra1=0.8 мкм (шероховатость вала)

Ra2=1.6 мкм (шероховатость ступицы)

Подбор посадки:

6.1 Среднее контактное давление

p=2*103KT/(π*d2*l*f)=2*103*3.5*240.72/(3.14*1002*84*0.08)=7.98 МПа

f=0.08 (коэффициент трения для соединения запрессовкой сталь-сталь)

K=3.5 (коэффициент запаса сцепления для звездочек цепной передачи)

6.2 Деформация деталей

δ=103*p*d*(C1/E1+C2/E2)=103*7.98*56*(0.7/(2.1*105)+1.3/(2.1*105))=4.256 мкм

где Е – модуль упругости для стали – 2,1*105 МПа

С1 и С2 – коэффициенты жесткости:

С1=[1+(d1/d)2]/ [1-(d1/d)2]-μ1=[1+(0/56)2]/[1-(0/56)2]-0.3=0.7

С2=[1+(d1/d)2]/ [1-(d1/d)2]+μ2=[1+(0/56)2]/[1-(0/56)2]+0.3=1.3

где μ – коэффициент Пуассона для стали – 0,3

6.3 Поправка на обмятие микронеровностей

u=5.5(Ra1+Ra2)=5.5*(0.8+1.6)=13.2 мкм

6.4 Поправка на температурную деформацию

δ

КПДМ

151001, 1010, 000 ПЗ

где t1 и t2 – средняя объемная температура соответственно обода центра и венца колеса

значение коэффициентов α1=α2=12*10-6 для стали

6.5 Минимальный натяг необходимый для передачи вращающего момента

[N]min=δ+u+δt=4.256+13.2=17 мкм

6.6 Максимальный натяг, допускаемый прочностью деталей (ступицы, венца и др.)

[N]max=[δ]max+u=288+13,2=301,2 мкм

где [δ]max=[p]max*δ/p=540*4,256/7,98=288 мкм

[p]max=σT1=540 МПа(предел текучести Ст45)

6.7 Выбор посадки

Для полученных [N]max=301,2 мкм и [N]min=17 мкм выбираем посадку H8/u8=55/119 (мкм/мкм)

6.8 Для выбранной посадки определяем силу запрессовки

FП=π*d*l*pmax*fП=3,14*0,056*0,084*540*0.2=1.596 МН

где pmax=(Nmax-u)*p/δ=(301,2-13.2)*7.98/4.256=540 МПа (давление от натяга Nmax выбранной посадки);

fП=0,2 (коэффициент сцепления (трения) при запрессовке сталь – сталь)

Температура нагрева охватывающей детали

t=200+(Nmax+ZСБ)/(103*d*α2)≤ 2400 С

t=200+(119+10)/(103*56*12*10-6)=2120C ≤ 2400 С

где ZСБ=10 мкм ( зазор, для удобства сборки его принимают в зависимости от диаметра d=56 мм вала)

Работоспособность шпоночных соединений и посадки с натягом обеспечена.

КПДМ

151001, 1010, 000 ПЗ