РАСПЕЧАТАТЬ

.doc|

1 Основ задачи строит сис ТГВ. Продукция строит и виды общестроит и спец раб. К общестроительным работам относятся: земляные, каменные (кирпичная кладка), плотничные и столярные, железобетон (опалубочные, арматурные и бетонные), монтаж строит конструкций, кровельные, штукатурные, малярные и др. Специальными работами считаются санитарно-технические (устройство сетей водопровода, канализации, отопления, газоснабжения, вентиляции), электротехнические, работы по монтажу технологического оборудования, по устройству связи и др. Работы по монтажу строительных конструкций часто называют также строительно-монтажными в отличие от сантехмонтажных и электромонтажных. Продукция строительства – это подготовленные к вводу в действие или реконструированные производства, предприятия, отдельные здания, трубопроводы и т.д. Основной задачей системы ТГВ является, разработка проектной, проектно-изыскательской и проектно-сметной документации: монтаж, эксплуатация и ремонт систем теплогазоснабж (включая источники тепловой энергии) и газоснабжения городов, населенных мест, промышленных, гражданских и других объектов; систем отопления, вентиляции и кондиционирования воздуха гражданских, промышленных и сельскохозяйственных зданий и сооружений; систем и установок по использованию вторичных энергоресурсов и очистке технологических и вентиляционных выбросов. 40 Устройство газовых вводов. Вводы в домовладения и дворовую сеть газопровода прокладывают из стальных труб, уложенных в грунте на глубине, равной глубине заложения городской распределительной сети газопровода. Во избежание закупоривания образующимися отложениями диаметры вводов определяют в зависимости от количества потребляемого газа, но не менее 25 мм. Трубы укладывают с уклоном не менее 0,002 в сторону городской магистрали или конденсато сборника. На газовом вводе устанав отключающее устройство в колодце или гидравлический затвор с выводом трубки для жидкости под крышку ковера.

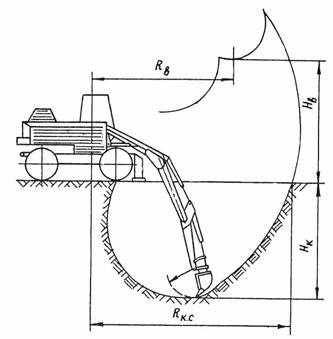

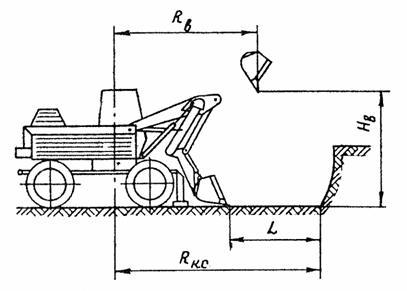

7 Одноковшовые экскаваторы. Схемы разработки траншей. По назначению одноковшовые экскаваторы делят на строительные — для выполнения земляных работ, погрузки и разгрузки сыпучих материалов; строительно-карьерные — для выполнения работ по назначению строительных экскаваторов, а также для разработки карьеров строительных материалов и добычи полезных ископаемых открытым способом; карьерные— для работы в карьерах; вскрышные — для снятия верхнего слоя грунта или горной породы перед карьерной разработкой; туннельные и шахтные—для работы под землей при строительстве подземных сооружений и разработке полезных ископаемых. Одноковшовые экскаваторы могут разрабатывать грунты выше и ниже уровня своей стоянки соответственно рабочим оборудованием прямой и обратной лопат. Для увеличения рабочей зоны, например, при разработке котлованов больших размеров, на погрузочных и разгрузочных, а также на вскрышных работах на экскаваторы устанавливают рабочее оборудование драглайна 12. Для отрывки глубоких котлованов, ям, колодцев используют рабочее оборудование грейфера 10, для планировочных работ — специальное планировочное оборудование 11 и т. п. На экскаваторы может быть установлено также крановое, сваебойное и другое сменное рабочее оборудование—всего более 4 видов. Одноковшовый экскаватор может иметь только один вид рабочего оборудования или комплектоваться его сменными видами, устанавливаемыми на машину в зависимости от выполняемых работ.

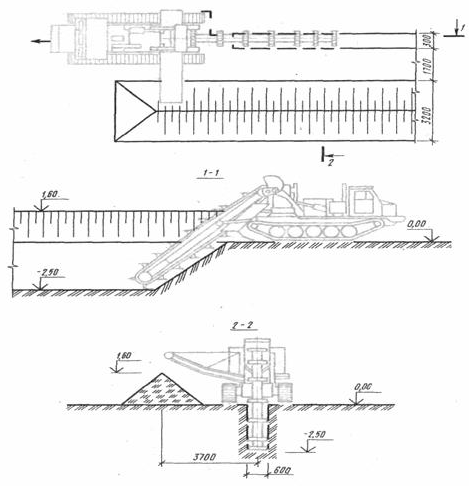

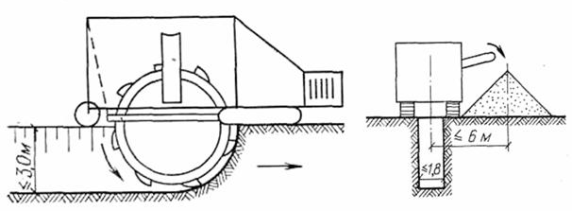

8 Многоковш экскаваторы. Схемы разработки траншей. Многоковш экскав (роторные, цепные)- рабочим органом являются ковши, насаженные через интервалы, на беспрерывно движущуюся цепь(цепные) или колесо (роторные). Опорожняются ковши в момент наивысшей точки их траектории, где они опрокидываются, грунт попадает на емкостный контейнер, доставляющий грунт на погрузку в транспорт и в отвал, ширина траншеи зависит от массы экскаватора (от 0,2 м и более). Разработка траншей многоковшовыми экскаваторами.

Работа роторного экскаватора

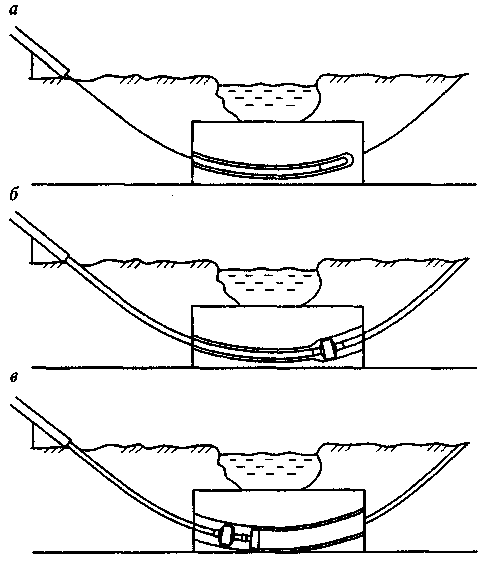

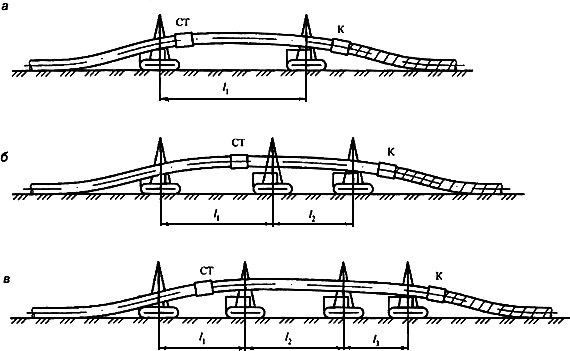

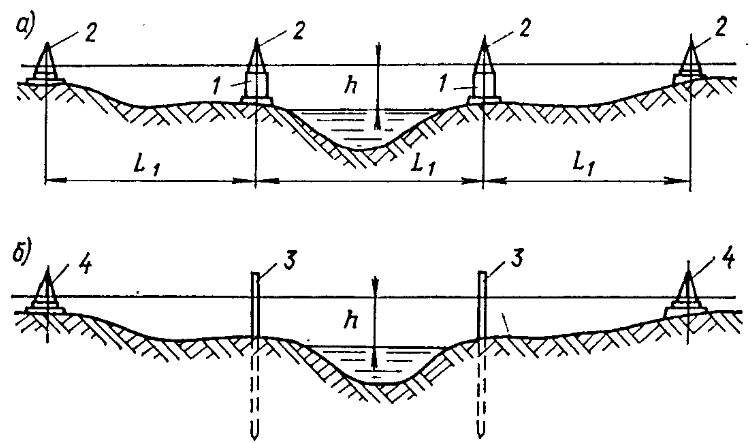

60 Технология монтажных работ при реконструкции действующих систем. Выбор проектного решения способа проведения реконструкции необходимо осуществлять на основании диагностики существующего трубопровода, выявленных нарушений и состояния реконструируемой сети (расстыковка соединений, просадки, сдвиги и разрушения труб и колодцев), а также технико-экономического сравнения возможных вариантов с учетом инженерно-геологических условий и цели проведения реконструкции. При выборе способа и технологии реконструк канализацион трубопроводов в случае необходимости значительного увелич пропускной способн рекоменд рассматривь варианты как с увелич диаметра реконструир трубопровода, так и с прокладкой нового параллельного трубопровода с последующим ремонтом действующего, учитывая, что в последнем случае существенно повышается надежность эксплуатации. Технология увеличения диаметра реконструируемого трубопровода до 400 мм предусматрив разрушен существующ ветхого трубопровода специальным пневматическим молотом с конусным расширителем и вдавливание осколков трубы в окруж грунт. 60 В образующ полость вслед за продвижением пневматического молота затаскиваются полиэтилен трубы, наращиваемые по мере их продвижения. При необходим увелич диаметра трубопровода до 600 мм примен технология разруш существ трубы гидравлической установкой, передвигающейся в разрушаемой трубе по направляющей штанге. В проекте следует предусматрив поочередное отключение реконструируемых участков между существ колодцами с полным опорожнением участков трубопровода, определять технологию и оборудование для разрушения существующих труб и конструкцию нового трубопровода, вводимого в полость старого. Производство работ по реконструкции трубопроводной сети осуществляется в соответствии с утвержденным проектом производства работ (ППР), в котором отражаются типовые технологические процессы: -по опорожнению участков трубопровода; -подготовке колодцев к выполнению в них работ или вскрытию грунта на необходимой части трубопровода; -подготовке внутренней полости трубопровода; -заготовке трубных модулей, плетей, их сборке и проверке качества, а также размещению в рабочем положении; -подготовке спец оборудования (пневмоударных машин, машин со сборной штангой, лебедок, расширителей, шлангов и средств малой механизации для сборки и протяжки труб и др.); -введению нового трубопров в полость старого; -сопряжению со стенками колодцев и с соединительными частями. Котлован разрабатыв по оси реконструируемого трубопровода, глубина, длина и ширина котлована принимаются из расчета удобства введения нового трубопровода, свободного размещ труб, оборудования и оснастки, выполнения всех технологич процессов реконструкции с соблюдением требований безопасности ведения работ. Часть старого трубопров, попадающего в пределы котлована, разбирается. При необходимости нахождения работающего персонала в трубопроводах внутренним диаметром 1,2 м и более до начала работ осуществляется комплекс мероприятий, обеспечивающий им безопасные условия в соответствии с требованиями Правил безопасности при строительстве подземных сооружений, действующих санитарных норм и правил. В трубах диаметром менее 1200 мм работа людей запрещается. Испытание реконструир трубопроводных сетей должно производиться гидравлическим способом в соответствии с требованиями СНиП 3.05.04 и СП 40-102. Напорные трубопроводы испытываются с обязательным учетом требований СНиП 2.04.02, а самотечные - СНиП 2.04.03. 59 Воздушн переходы трубопроводов. Воздушные переходы устраиваются при пересечении трубопроводом нешироких болот, оврагов, рек, каналов, участков, под дневной поверхностью которых ведется выемка породы, полезных ископаемых и т.д. В зависимости от условий строительства все виды воздушных переходов объединяются в три группы: балочные, подвесные и самонесущие. Балочные переходы, как правило, бывают многопролетными, т.е. с несколькими промежуточными опорами. Опоры могут быть неподвижными, шарнирными или скользящими. Шарнирные опоры отличаются от неподвижных возможностью поворота в плане вокруг неподвижной оси. Подвижная опора допускает перемещение трубопровода в направлении его продольной оси. Сооружение балочных переходов производится в следующей последовательности: -устраивают опоры под трубопроводы и компенсаторы; - монтируют трубопровод на спец площадке частично или полностью; - укладывают трубопровод на опоры участками или сразу на полную длину; - замыкают стыки и производят окраску наруж поверхности антикоррозионными покрытиями. Подвесные (пантовые, висячие) переходы отличаются от балочных тем, что роль промежуточных опор выполняют канаты, удерживающие трубопровод от провисания. Для крепления несущего троса 5 служат пилоны 3 и якоря (анкерные опоры) 4. Пилоном называют опору, к которой подвешивается несущий трос. Высота пилона должна быть достаточно большой, чтобы обеспеч необходимый прогиб каната, а также запас высоты для прохода судов под трубопроводом. Нижняя массивная часть пилона из бетона или бутобетона опирается на грунт, играя роль фундамента, а верхняя легкая играет роль мачты. Якорями называют опоры, служащие для крепления концов несущего троса. При сооружении подвесных переходов первой операцией является сооружение опор (нижней части пилонов и якорей). Одновременно монтируется верхняя часть пилонов. Монтаж верхней част и пилонов к опорам осуществляется после их подъема с помощью трубоукладчиков, автокранов и т.п. После этого между пилонами натягивается несущий трос с подвесками. Далее с помощью полиспастов, закрепленных на несущем тросе на предельно возможных расстояниях по условиям прочности трубопровода, его поднимают на уровень подвесок и закрепляют их.

59 В самонесущих (арочных, трапецеидальных, в виде провисающей нити) переходах нагрузку трубопровод воспринимает на себя. При монтаже арок сначала на специальном станке гнут необходимое число труб в соответствии с ее расчетной кривизной. Затем на монтажной площадке сваривают арку на полную длину, а также собирают на ней все элементы оснастки. Далее подготовленную к установке арку испытывают внутренним давлением, наносят на нее антикоррозионное покрытие, после чего перетаскивают через препятствие. Заканчиваются работы подъемом арки и ее закреплением на опорах.

10 Самоходн краны. Трубоукладчики. К тракторным кранам относ стреловые краны, ходовым устройством которых являются гусеничные и колесные тракторы сельскохозяйств или промышл назначения. Трактор служит одноврем ходовой частью и силовой установкой крана. Исполнительные механизмы крана: грузовая и стреловая лебедки и механизм поворота приводятся в движение при помощи отдельных электродвигателей переменного тока, получающих питание от генератора переменного тока, соединенного с валом отбора мощности трактора. При работе на объектах, не имеющ электроэнергии, кран может отдавать излишек вырабатываемой генератором электроэнергии для питания сварочных агрегатов, осветительной сети и двигателей механизированного инструмента.К кранам-трубоукладчикам относ самоходные краны с боковой неповоротной маневровой стрелой, шарнирно закрепленной на раме гусеничного хода. Трубоукл примен при строительстве магистральных трубопроводных сооруж — газопров, нефтепроводов и водопроводов, а также, на строительно-монтажных работах для подтаскивания монтируемых элементов. Базой для кранов-трубоукладчиков служат серийные гусеничные тракторы (значительно реже — колесные). Для трубоукладчиков грузоподъемностью свыше 15' т ходовое устройство выполняется удлиненным с применением серийных узлов и деталей тракторов и с уширенным расстоянием между гусеничными тележками.

48 Испытание систем отопления, приёмка и сдача работ. Внедрение приборов учёта тепловой энергии. После окончания монтажа труб следует провести промывку системы водой. Если теплопроводы немедленно не вводятся в эксплуатацию, то систему в целом рекомендуется законсервировать. Проверка качества сварных соединений производится в соответствии с инструкциями производителя труб и фасонных изделий. Проверку на плотность сварных стыков рекомендуется проводить по участкам. Теплопроводы должны подвергаться предварительному и окончательному гидравлическому или пневматическому испытанию на прочность и плотность. Предварит испытания следует выполн, как правило, гидравлич способом. Для гидравлич испытания примен вода с темпер не ниже +5 °С и не выше +40 °С. Темпер наруж воздуха при этом должна быть положит. Каждый испытательный участок герметически заваривается с двух сторон заглушками. Использование для этих целей запорной арматуры и подключение к действующим тепловым сетям не допускаются. Испытания можно проводить при незаваренных стартовых компенсаторах. Окончательн испытания проводятся после завершения строительно-монтажных работ и установки запорной арматуры, заварки стартовых компенсаторов, установки сильфонных и других компенсаторов, кранов для воздушников, задвижек для спускников приборов системы ОДК и другого оборудования. При приемке в эксплуатацию системы ОДК эксплуатирующей организации должна быть предоставлена следующая документация и оборудование: - схема дистанционного контроля состояния трубопровода с заполненной таблицей длин трубопровода по участкам (подающий и обратный трубопроводы по проектной схеме трубопроводов и по схеме стыков); - схема стыков; - приборы контроля (детекторы повреждений, локаторы и т.п.) с комплектующими изделиями (если есть) и с технич документацией по их эксплуатации - согласно проекту. При организации внедрения приборов должны быть приняты во внимание следующие критерии: 1 Выс надежность в эксплуатации. 2. Отлич технические характеристики. 3. Возможность автоматизир сбора информации. 4 Налич метрологического обеспечения и ремонтной базы. 5. Стоимость.

12 Изготовл воздуховодов, фасонных частей и вентиляционного оборудования. Вентиляционное оборудование: - Вентиляторы (общего назнач, взрывозащищенные, пылевые, дымоудаления) радиальные, крышные, осевые, канальные. - Калориферы. - Подъемно-поворотные вытяжные устройства. - Стационарные и передвижные фильтровентиляционные агрегаты. - Пылеулавливающие агрегаты. - Огнезадерживающие и обратные клапана. - Тепловые пушки и завесы, кондиционеры, насосы, гибкие промышл шланги и рукава, гофриров воздуховоды. Воздуховоды прямоуг сечения (прямоугольные воздуховоды) Это самый популяр тип воздуховодов, используемый как в жилищном строительстве, так и на производстве, а также при возведении и ремонте административных зданий и объектов социального назнач - образоват учрежд, больниц и т. п. характеризуется более высокими показателями пропускной способности, чем круглые. Стоимость работ по оборудованию вентиляционных систем с применением прямоугольных воздуховодов ниже за счет экономии на дополнительной фурнитуре. Экономия полезного объёма помещения. Воздуховоды имеют разный тип соединения: ниппельное, фланцевое или на еврошине. Круглые прямошовные воздуховоды. Воздуховоды как правило изготавливаются из качественной стали необходимой толщины. Воздуховоды кругл сечения имеют ряд преимуществ: Сис воздуховодов кругл сечения сост из меньшего кол-ва узлов и отличается меньшими размерами; меньше времени на монтаж; ниже стоимость изоляции; монтаж с применением меньшего количества специалистов; большая герметичность (воздухонепрониц) по сравнен с воздуховодами прямоуг сечения; такие воздуховоды легче «гасят» шум; нужно меньше подвесных опор, материала для уплотнения. Фасон изделия для сис вентиляции К фасонным изделиям прямоуг сечения относ: переходы, врезки, заглушки, гибкие вставки, отводы, ниппели (соединит муфты), зонты, тройники, дроссель-клапаны, крестовины, утки, шиберы, решетки, ниппели,муфты, воздухораспре делители, профили, жироуловители, защитные козырьки и другие детали. Их задача - распределять воздух внутри сис воздуховодов, но основ предназнач - обходить препятств на пути трассы, поскольку монтаж воздуховодов редко проходит по абсолютно прямым линиям. К тому же фасонные изделия необход при установке различ оборудования. Фасон изделия круглого сечения являются неотъемлемой частью любой сис воздуховодов. Материал для изготов фасон частей - нержавеющ или оцинкованая сталь. 38 Тепловая изоляция трубопроводов. Основ хар-ки материалов для провед теплоизоляции труб: - незначительная теплопроводность. Различ несколько групп материалов в завис от характера теплопроводн: низкой, средней, повыш теплопроводности. - уровень их устойчивости к воздействию температур до 200°С, при котором они не теряют структуры и характерных физич свойств. –материалы не должны разлагаться с выделением различных вредных веществ, а также тех веществ, которые способств процессам коррозии оборудования и поверхности труб (щелочи, кислоты, сернистые соединения, агрессивные газы). -водоотталкивание и водопоглощение. -материалы должны обладать значительным электросопротивлением, которое не допускает попадан к поверхн труб блуждающих токов, в особенности при бесканальных прокладках, вызывающих электрокоррозию труб. -материалы обязаны быть достаточно биостойкими, не подвергаться гниению, воздействию грызунов и различным изменениям структуры и хар-к во времени. -Износостойкость считается одной из важнейш св-в теплоизоляцион материалов. Материалы для проведения изоляции труб -Минеральная вата, -Стеклянная вата, -Вулканитовые издел, -Изделия из перлита, -Изделия из пенопластов, -Пенополиуретановые изделия. Конструкции для теплоизоляц трубопроводов Теплоизоляционные полносборные конструкции Изоляция данных конструк обладает наиболее индустриальным видом. Такую продукцию изготав на заводе с обязат антикоррозионной обработкой труб, а также с креплением поверх основного слоя изоляции покровного слоя. Изоляция арматуры, фасонных частей,стыков, компенсаторов и прочего осущ непосредственно после монтажа абсолютно всех элементов участка теплосети. Теплоизоляционные подвесные конструкции - это главный способ теплоизоляции труб канальной подзем и надземн прокладок.Изготовлен теплоизоляционных подвесных конструкций производится сборкой штучных заготовок с обязательным закреплением покровным слоем, а также деталями крепления. Теплоизоляционные оберточные конструкции производят из прошивных матов, а также из мягких плит на синтетической связке, которые сшивают продольными и поперечными швами.. Различ оберточ конструк в виде теплоизоляционых жгутов из стеклянной или минеральной ваты непосредственно после наложения на поверхн покрывают спец защитным слоем. Помимо того, изолируют фасонные части, стыки, арматуру. Мастичная изоляция использ для теплоизол прямо на месте монтажа оборудования и арматуры. 13 Трубы для строительства газовых сетей. Стальные трубы для газопровода Они могут применяться для наружной прокладки (надземная, подземная), устройства внутридомовых сетей. Стальные трубы для газопровода низ и выс давления могут применяться в различных климатич усл, с применением разных технологий прокладки. Нормативными документами разрешено применение следующх типов труб: -Бесшовные, полученные методом холодной или горячей деформации. -Сварные с прямым или спиральным швом. Диаметр труб и толщина их стенок определяется расчетным путем в зависимости от предполагаемого расхода газа и его давления. Несмотря на полученные результаты расчетов, эти параметры не должны быть меньше, чем нормируемые величины: -При подземной прокладке толщина стенки трубы не должна быть меньше чем 3 мм, при поверхностном монтаже не менее 2 мм. -Для прокладки распределительных сетей высокого давления используются трубы диаметром не менее 50 мм, для ответвлений к отдельным потребителям и внутридомовой разводки линия допускается использование труб не менее 25 мм. Для изготовления газопроводных труб применяют малоуглеродистая сталь с минимальным содержанием серы и фосфора. Соединение отдельных элементов линии осуществляется при помощи различных технологий сварки. Стальные трубы требуют электрохимической и механической защиты от коррозии металла. Газовый ввод в дом выполняется только из стальных труб соответствующего диаметра. Полиэтиленовые и медные трубы просто расширяют возможности устройства газовых сетей при определенных условиях. Полиэтилен низкого давления (ПНД). Пластиковые трубы для газопровода могут применяться только для подземной прокладки магистральных линий, надземный или внутридомовой монтаж из данного материала запрещен. У пластика следующие преимущества: -Небольш удельн вес материала и простая технология монтажа. -Устойчивость к коррозийным процессам и воздействию агрессивных сред. -Высокая скорость монтажных работ благодаря поставке материалов в бухтах (длина трубы может достигать нескольких сот метров в зависимости от ее диаметра). Благодаря чему появляется возможность снизить количество стыков при прокладке длинных магистралей. Такой тип может применяться для прокладки сетей работающих под различ давлением. Трубы ПНД отлич значит долговечн, срок их эксплуатации достигает 50 лет и более при соблюд технологич требований к монтажу. 13 Недостатки материала: -Возможность прокладки только подземным способом. -Значительный коэффициент линейного расширения. -Ограниченный диапазон рабочей температуры. Полиэтиленовые трубы для газопровода должны укладываться в металлический футляр при пересечении автомобильн и других транспорт магистралей, линий различ коммуник, при вводах в эксплуатацион колодцы. Для подземного монтажа газопроводных линий трубы ПНД на данный момент используются чаше всего. Пластиковые элементы запрещено прокладывать: -в районах, где температура атмосферного давления ниже 45 градусов. -в районах, где сейсмичность выше 6 баллов. -в городской зоне газа высокого давления 1 и 2 категории. -надземно и наземно, внутри помещений, домов, в тоннелях и коллекторах. Медный трубопровод для внутридомовой разводки газа. Внутриквартирные газопроводные линии можно монтировать из медных труб с применением пресс фитингов. Медные трубопроводы могут применяться для прокладки линий 4 категории по давлению (низкое), при этом их соединение должно осуществляться при помощи пресс фитингов. При этом такие элементы должны иметь соответствующую маркировку (желтого цвета) и желтое уплотнительное кольцо. Применение обжимных (компрессионных) соединителей не допускается. Достоинства медных трубопроводов: -Достаточно простая технология монтажа с использованием пресс фитингов, благодаря чему существенно сокращается время монтажа системы газоснабжения. -Устойчивость к коррозии и агрессивным химическим веществам. -Способность выдерживать высокие механические нагрузки. -Долговечность медного трубопровода и его презентабельный внешний вид. -Большой выбор фитингов и некоторая пластичность материала позволяет монтировать линии с достаточно сложной конфигурацией.

6 Землеройные машины для производства земляных работ. Машины для земляных работ в гражданском строительстве используют при рыхлении плотных, скальных и мерзлых грунтов, планировании строительных площадок, подготовке оснований под дороги и проезды, разработке котлованов под фундаменты зданий и сооружений, рытье траншей открытым способом при прокладке городских коммуникаций и строительстве подземных сооружений, копании ям и приямков, зачистке дна и откосов земляных сооружений, обратной засыпке котлованов и траншей после возведения фундаментов и укладки коммуникаций, уплотнении грунтов и т. п. Машины осуществляют разработку грунтов тремя основными способами: 1,механическим, при котором грунт отделяется от массива пассивными и приводными (активными) режущими органами — ножами, зубьями, скребками, клиньями, резцами, фрезами и т. п.; 2,гидромеханическим, при котором грунт разрушается в открытом забое направленной с помощью гидромонитора струей воды под давлением до 6 МПа или всасыванием предварительно разрушенного (гидромонитором или фрезой) грунта со дна реки или водоема грунтовым насосом-землесосом; 3,взрывным, при котором разрушение грунта (породы) происходит под давлением расширяющихся продуктов сгорания (газов), взрывчатых веществ. Одноковшовые экскаваторы копают грунт и перемещают его движением ковша. Усилие к ковшу передается от двигателя через трансмиссию. Сам экскаватор при этом остается на месте (одноковшовый экскаватор) или медленно передвигается (многоковшовый экскаватор-канавокопатель). Экскаваторы перемещают грунт на небольшие расстояния (только на длину рабочего органа). Их используют для копания грунта и отгрузки его тут же в отвал или для копания и погрузки грунта в транспортные средства при перевозке на большие расстояния. Многоковшовые экскаваторы раздел на траншейные экскаваторы с цепным и роторным рабочим органом. Имеются также экскаваторы поперечного копания с цепным рабочие органом и роторные экскаваторы, предназнач для вскрышных и добычных работ при открытой разработке полез ископаемых и для выполнен других видов земляных работ.

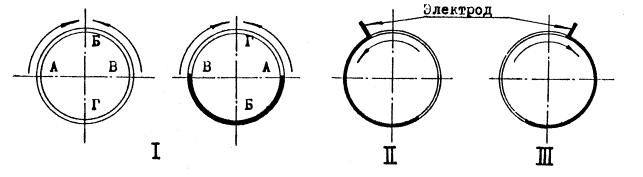

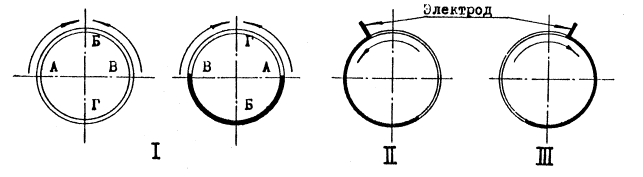

19 Сварка стальных газопроводов. Неповоротные стыки. Схема производства работ. Сварка трубопровода поворотных и неповоротных стыков выполняется со скосом кромок 30-35º в два слоя. От стыка в обе стороны выполняется зачистка. Перед выполнением поворотного стыка делаются 3 прихватки по 20 - 40 мм длиной. После проварке корневого шва производиться очистка от шлака и брызг металла. При сварке поворотных стыков первый слой шва накладывают в вертикальном положение на ¼ окружности с обеих сторон трубы; после поворота трубы на 90(стык остается в вертикальном положение) заваривают оставшиеся две четверти окружности. Второй слой накладывают против часовой стрелки при непрерывном повороте трубы. Для сварки используются электроды марки УОНИ-13/55 диаметром 3мм. Большое значение для сварочного процесса имеет положение самой трубы и ее угол наклона. Исходя из данного факта, выделяют три основных типа сварки неповоротных стыков: Сварка неповоротных стыков труб при вертикальном расположении трубы. Сварка труб в вертикальном положении схожа с процессом сварочного формирования горизонтальных швов. Отличие заключается в том, что возникает необходимость регулярно менять наклон электрода по углом относительно шва по периметру. Сварка неповоротных стыков труб при горизонтальном расположении трубы. Процесс сварки при горизонтальном положении трубы является наиболее проблематичным по технологии исполнения и требует настоящего профессионального навыка. Сложность состоит в том, что при работе с такой конструкцией требуется постоянно регулировать электрод и изменять угол его положения. Сварочные работы производятся по трем последовательным позициям: - потолочное, - вертикальное, - нижнее. Под конкретный фокус трубы подбирается своя величина сварочного тока. На потолочном направлении необходимо обеспечить более высокую мощность, примерно на 10-12%. Сварочный процесс на каждом из этапов рекомендуется делать непрерывным. В функциональном отношении процесс сварки должен начинаться с «угла назад» и заканчиваться «углом вперед». Сварка неповоротных стыков труб при расположении трубы под углом в 45 градусов. Отличительной чертой такого типа сварки стыковых труб неповоротного положения является то, что шов имеет пространственное положение под определенным углом и требует универсальности в умении к сварочным работам. 4 Исполнительная документация в строительстве систем ТГВ. Исполнительная документация - это документация, оформляемая в процессе строительства и фиксирующая как процесс (кто делал, из чего, в какой последовательности, в какое время) производства строительно-монтажных работ, так и условия производства работ (погодные, технологические [чем и кем]), а также техническое состояние объекта (какое оборудование, инженерные системы установлены, насколько качественные использовались материалы и т.д.). К исполнительной документации относятся: 1 Акты приемки геодезической разбивочной основы. 2 Исполнительные геодезические схемы возведенных конструкций, элементов и частей зданий, сооружений. 3 Исполнительные схемы и профили инженерных сетей и подземных сооружений. 4 Общий журнал работ. 5 Специальные журналы работ, журналы входного и операционного контроля качества. 6 Журнал авторского надзора проектных организаций (при осуществлении авторского надзора). 7 Акты освидетельствования скрытых работ. 8 Акты промежуточной приемки ответственных конструкций. 9 Акты испытаний и опробования оборудования, систем и устройств. 10 Акты приемки инженерных систем. 11 Исполнительные схемы расположения зданий, сооружений на местности (посадки), являющиеся исполнительной архитектурной документацией. 12 Рабочие чертежи на строительство объекта с надписями о соответствии выполненных в натуре работ этим чертежам (с учетом внесенных в них изменений), сделанных лицами, ответственными за производство строительно-монтажных работ. 13 Другие документы, отражающие фактическое исполнение проектных решений, по усмотрению участников строительства с учетом их специфики.

56 Монтаж центральных тепловых пунктов. Монтаж ЦТП состоит из установки следующих устройств и узлов: - автоматика для тепловых пунктов, если таковые применяются. Температурные датчики. Электронные регуляторы температуры; - гидравлич регуляторы температуры, регулирующие клапаны с электропроводами, гидравлические регуляторы давления; - оборудование тепломеханическое, вспомогательное оборудование. Первым этапом при монтаже теплового пункта является оснащение узла ввода. Для этого использ запорная арматура (приварная или фланцевая) с сетчатым фильтром. Если работы проводятся в закрытой системе теплоснабжения, фильтр предусматривается только на подающем трубопроводе, в других случаях и на обратном трубопроводе. Наличие фильтра не исключ установки перед ним грязевика для защиты фильтра от повреждений более крупн частицами. После того, как узел ввода готов, можно переходить к монтажу узла учета ЦТП. Узел учета обязательно входит в состав теплового пункта, но проектируется отдельно. Прибор учета на основании показаний расходомеров и преобразователей тепла рассчитыв величину теплопотребления. Сигналы расходомеров, подающ по импульсному принципу также могут использоваться для установки ограничения максимальн расхода тепла. Далее следуют работы по монтажу узла согласования давления. Этот узел предназначен для обеспечения работы всех элементов теплового пункта, тепловых сетей, систем теплопотребления. Качественное оборудование теплового узла позволяет поддерживать перепады давления теплоносителя на регулирующих устройствах, исполнительных механизмах теплопотребления. Плюс, оборудование обеспечивает допустимое давление в трубопроводах, оптимальное для самого теплового пункта и всех его систем. Согласование давления позволяет гарантировать своевременное заполнение систем водой и защиту от опорожнения. Монтаж узла согласования давления надлежащим оборудованием позволит выполнять автоматическую гидравлическую балансировку сетей, плюс обеспечит защиту от вскипания перегретого теплоносителя. Далее можно переходить к электромонтажу необход автоматики. Необходимо заметить, что проведение автоматизации не является обязательным. Но, наличие автоматического управления тепловым пунктом явл наиболее рациональным решен для контроля расхода теплоносит, и контроля показаний его работы. Как показыв практика, экономия теплоносит, при установке автоматических систем управления составляет от 15 до 40%. 18 Сварка стальных газопроводов. Поворотные стыки. Схема произв раб. Сварка труб на бровке осуществляется - поворотным стыком. Для удобства сборки стыка применяют наружные эксцентриковые центраторы, с помощью которых совмещают концы труб. После того как центраторы установили, с помощью прихваток фиксируем трубы. Количество прихваток зависит от диаметра трубы. 1-2 прих. – до 100мм, 3-4 прих. – до 400мм, если d>426мм прихв распол через каждые 300-400мм по d трубы. После того как сделали прихватки центратор снимается. Ручную дуговую сварку неповоротных и поворотных стыков труб при толщине стенок более 6 мм - не менее чем в три слоя. Каждый слой шва перед наложением последующего тщательно очищают от шлака и брызг металла. Ручную электродуговую сварку применяют для соединения стальных труб диаметром не менее 25 мм. Величина первого слоя составляет 15 - 20 % толщины стенки трубы; толщина первого и второго слоев 65 - 75 %; толщина всех трех слоев должна быть больше толщины стенки трубы на 1 - 3 мм за счет усиления, т.е. выпуклого валика наплавленного металла. ПОСЛЕДОВ ВЫПОЛНЕНИЯ ЭЛЕКТРОДУГОВОЙ РУЧНОЙ СВАРКИ ПОВОРОТНЫХ СТЫКОВ.

Технология ручной электродуговой сварки поворотных стыков заключается в следующем. Первый слой накладывают на верхнюю полуокружность всех стыков секции. После этого секцию поворачивают на 180° и продолж сварку первого слоя на второй полуокружности стыка, Второй слой накладывают в полувертик положен путем постепеного поворачивания трубы. Второй слой шва, так же как и первый, делают с вогнутой поверхностью валика. Третий слой накладыв аналогично второму, но трубу поворачив в обратном направл. Третий, последний слой должен иметь выпуклую равномерную поверхность с усилением 1 - 8 мм. Переход от наплавленного металла к основному делают плавным по всей длине шва. Перед наложением второго и третьего слоев, образовавш шлак пря сварке предыдущ слоя тщательно удаляют. |

14 Подготовительные работы при монтаже газовых сетей. - разбивку и закрепление пикетажа, геодезическую разбивку горизонтальных и вертикальных углов поворота, разметку строительной полосы; - проведение противоэрозион мероприят. Предварит работы, включающиеся в подготовке и расчистке трассы, в устройстве временных сооружений и коммуникаций, складов, дорог, подъездов и мостов. Сюда же относятся устройство освещения, линий связи, доставка оборудования, инвентаря, всех видов материалов, сортировка и развозка труб по участкам трассы. 27 Канальная прокладка. Способы укладки теплопроводов. Схемы производства работ. Традиционный метод монтажа - канальная прокладка. При использовании этого метода для прокладки, труба укладывается в предварительно построенный в земле железобетонный канал. Канал может быть монолитный или лотковый. Монтаж завершается закрытием канала плитами перекрытий. Канал гидроизолируется и производится обратная засыпка песком и грунтом. Каналы бывают проходные, полупроходные и непроходные. Для канальной прокладки характерно: - применение в качестве строительных конструкций железобетонных лотковых эл-тов, изготовляемых индустриальным методом; -применение навесных типов изоляции; -наличие камер на линейной части тепловых сетей для установки арматуры, узлов водовыпуска и штуцеров для спуска воздуха. К достоинствам канальной прокладки относятся: -низкие напряжения в металле трубопроводов; -защита трубопроводов тепловых сетей и изоляции от внешних повреждений; -дополнит защита жизнедеятельности граждан при разрывах трубопроводов в связи с наличием ограждающих конструкций и дренажной системы. Трубопровод можно укладывать в траншею тремя способами: опуская плети (непрерывной ниткой) с бровки траншей; опуская отдельные секции со сваркой их в траншее; опуская сваренные плети с последовательным наращиванием их на бровке траншеи в приподнятом положении или на лежках.

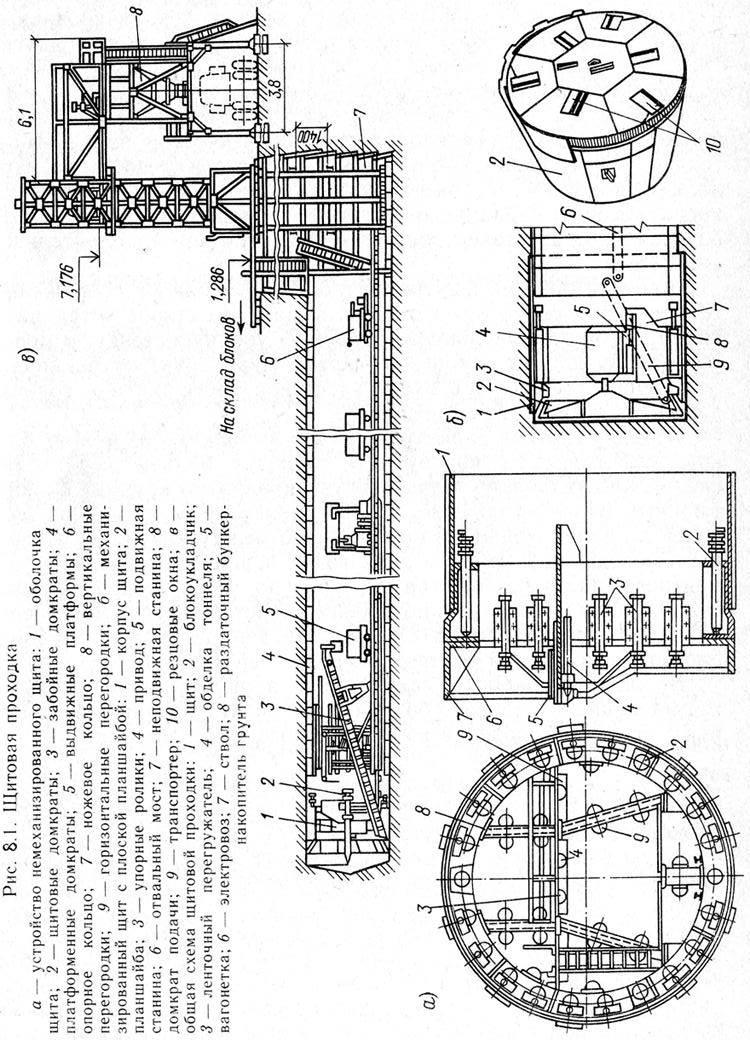

33 Бестраншейн способы прокладки трубопроводов. Щитовая проходка. Разработка грунта ведется под защитой проходческого щита, состоящего из рабочего домкратного и хвостового отсека. Выработку крепят сборной или монолитной отделкой по мере разработки грунта щит продвигается с помощью домкрата, опирающегося на обделку. Способ щитовой проходки используется для прокладки коммунальных и транспортных тоннелей.

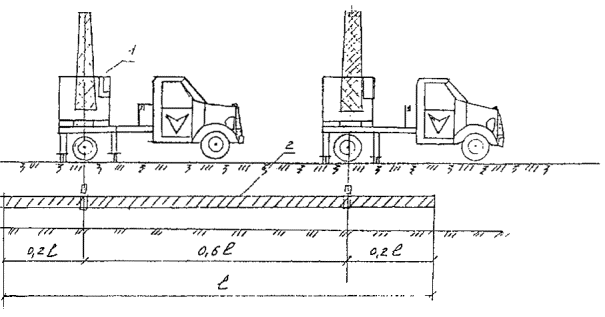

58 Прокладка переходов трубопров через искусств и естеств препятствия. Устройство дюкера. К естеств препят относятся ручьи, реки, овраги и т. п.; к искусств — автомобил и желез дороги, подземные коллекторы, трубопроводы различ назначения, кабели, пешеходные переходы, линии метрополитена и другие сооружения. Конструк пересечен зависит от взаимного высотного расположения (разности отметок) трубопров и препятствия. Если трубопров непосредств пересек с препятствием, т.е. трубопровод и препятствие располож на одной и той же отметке или разность их незначительна, то пересеч выполн в виде дюкера -напорного трубопровода, соединяющего два самотечных трубопровода. Дюкер — напорный уч-к трубопров, прокладыв под руслом реки (канала), по склонам или дну глубок долины (оврага), под дорогой, располож в выемке. Дюкер состоит из след основ элементов: напорных трубопроводов, верхней и нижней камер. Напорн трубопров дюкера выполн не менее чем из двух ниток стальных труб с усиленной антикоррозион изоляцией. Диаметр их должен быть не менее 150 мм. Обе нитки должны быть рабоч. Лишь при небольших расходах допуск устройство дюкера с одной рабоч и одной резерв трубой. 21 Способы монтажа полиэтиленовых газопроводов. Укладка плетями. Схемы производства работ. Укладка трубопровода в траншею плетью производится без резких перегибов, не допуская сбрасывание плети на дно траншеи или ее перемещение волоком по дну траншеи. При укладке трубопров с бровки траншеи использ непрерывный метод производства работ. Он предусматривает использование двух трубоукладчиков, которые безостановочно перемещ вдоль траншеи в процессе спуска укладываемой плети. Высота подъема трубопровода над строительной полосой находится в пределах 0,5-0,8 м. Расстояния между ними и местами касания (трубопровода с землёй) определяют в зависимости от диаметра укладываемого трубопровода.

47 Монтаж систем панельного, парового и воздушного отопления. Сис парового отопления применяют в промышленных зданиях и в зданиях с кратковременным пребыванием людей в соответствии с требованиями СНиП, санитар и противопожар норм, а также в зависимости от технологического процесса. По давлен пара сис парового отопления условно разделяют на системы низкого (до 0,07 МПа) и высокого (выше 0,07 МПа) давления. Достоинства систем парового отопления — их меньшая стоимость и возможность быстрого прогрева здания; недостатки — сложность центрального регулир (периодический пуск пара), невозможность качественного (температурного) регулир и меньший срок службы конденсационных трубопроводов, а также повышенные потери тепла трубопроводами. Системы парового отопления по этим причинам примен редко и при наличии технико-экономич обоснований. Установка греющих панелей производ общестроит бригадой таким образом, чтобы их присоединительные патрубки были отцентрированы, а при отсутствии раструбов на одну из труб в каждом соединении надевается надвижная муфта из трубы большего диаметра. Средства и места расположения креплений нагреват приборов определ проектом, а крепление и прокладка трубопроводов осущ как при монтаже сис центр отопления. При монтаже воздушного централизов отопления, совмещенного с вентиляцией, также выполняется только обвязка нагревательных приборов трубопроводами и их подключение к источникам теплоносителя. 9 Маш, механизмы и приспособления для монтажных работ систем ТГВ. Машины, применяемые при производстве земляных работ, можно разделить на следующие группы: 1 Машины для подготовительных и вспомогательных работ по расчистке строительной площадки от кустарников, пней, для рыхления грунта и организации водоотлива и водопонижения. 2 Землеройно-транспортн машины. 3 Экскаваторы одноковш. 4 Экскаваторы многоковш. 5 Землеройные машины с рабочими органами специального типа. 6 Машины для гидравлической разработки грунта. 7 Машины для бурения скважин. 8 Машины для уплотн грунта. 9Машины для разработки мерзлого грунта. Землеройно-транспортные машины предназначены для послойного отделения грунта от массива и транспортирования его к месту укладки, а также для выполнения планировочных работ. К ним относятся: бульдозеры, скреперы, грейдеры, автогрейдеры и грейдер-элеваторы и струги. Одноковш экскаваторы предназначены для выполнения земляных, карьерных и вскрышных работ. Ими копают грунты I—IV групп и разрыхленные скальные породы, грузят грунт в транспортные средства или переносят в отвал. Одноковшовый экскаватор представляет собой землеройную машину циклического действия, основным рабочим органом которой является ковш того или иного вида. Рабочий цикл экскаватора состоит из последовательных операций копания грунта (резания с набором грунта в ковш), подъема и поворота ковша из забоя, выгрузки грунта на транспортные средства или в отвал и обратного поворота и опускания в забой. Вследствие своей большой универсальности, маневренности и производительности одноковшовые экскаваторы находят широкое применение в строительном производстве. Экскаваторы служат для устройства котлованов и траншей, отсыпки насыпи из резервов, для выполнения вскрышных работ при всех категориях грунтов, включая взорванные скальные породы. С помощью экскаваторов выполняется до 40 — 45% всего объема земляных работ. Одноковшовые экскаваторы различают по основному параметру — вместимости ковша; назначению и области применения; виду рабочего оборудования; типу подвески рабочего оборудования; типу ходового устройства; числу установленных двигателей и типу силовой установки; типу привода и управления, а также по другим признакам.

9 Многоковш экскаваторы, в отличие от одноковш, являются машинами непрерывного действия. Рабочим органом этих машин являются ковши, укрепленные на бесконечной двойной цепи, обегающей ковшовую раму, или же укрепленные по периметру вращающегося ротора. Благодаря непрерывности процесса копания снижаются инерционные нагрузки на рабочем органе и обеспечивается производительность в 1,5 — 2 раза большая, чем у одноковшовых экскаваторов на единицу установленной мощности. В строительном производстве многоковшовые экскаваторы применяются для рытья траншей, каналов, разработки грунта на вскрышных работах, а также для добычи строительных материалов в карьерах. По назначению и способу производства работ многоковшовые экскаваторы разделяются на траншейные продольного копания и роторные; карьерные цепные поперечного копания и роторные радиального копания. У многоковшовых экскаваторов продольного копания рабочий орган расположен в плоскости движения машины, а у экскаваторов поперечного копания рабочий орган расположен в плоскости перпендикулярной к движению машины. Краны представ собой грузоподъемные машины цикличного действия, предназначенные для перемещения грузов и конструкций в вертикальном и горизонтальном направлениях. Выделяют следующие основные типы монтажных машин: - Стационарные, к ним относятся: приставной кран, самоподъемный кран, портальный гидравлический подъемник, переставной или приставной кран, самоходный приставной кран. - Ограниченно-мобильные, они включают: башенный кран со сжатой стрелой, башенный кран, в котором наращивается башня, кран с балочной стрелой, башенный кран со стрелой, сочлененной на шарнирах. -Мобильные, включают: самоходный кран пневмоколесный, самоходный кран со стрелой. К грузозахватным приспособлениям относятся: - Стропы - цепные, канатные и текстильные. - Канаты - стальные тросы и канаты из текстильных материалов, пеньковые, полипропиленовые, полиамидные и т.д. - Грузовой крепеж - коуши, подъёмные звенья, талрепы, стяжные ремни. - Грузовые захваты - механические захваты для фиксации и перемещения труб, бочек, листового металла и т.д. - Грейферы - челюстные ковши для погрузочных операций с сыпучими грузами, металлоломом и пр. - Траверсы - быстросъемные устр-ва для облегчения погрузочно-разгрузоч работ.

36 Активн методы защ трубопроводов от коррозии. Суть актив защиты заключ в управлении электрохимич процессом, протекающим на границе между металлом трубы и грунтовым электролитом. Такое сочетание носит название комплексной защиты. Одним из видов активного метода защиты от коррозии является метод катодной поляризации. В его основе лежит эффект снижения скорости растворения металла, при смещении его коррозийного потенциала в область отрицательных значений относительно естественного потенциала. На практике катодную защиту трубопроводов осуществляют двумя основными методами: 1) гальваническим методом — путем применения магниевых жертвенных анодов-протекторов; 2) электрический метод — путем применения внешнего источника постоянного тока, отрицательный полюс которого соединяется с трубой, а положительный — с анодным заземлителем. 49 Монтаж металлических и неметаллических воздуховодов. Бесфланцевое соед воздуховодов. Металлические воздуховоды наиболее распространены в системах вентиляции и кондиционирования. Они обладают наибольшей огнестойкостью. Металлопластиковые воздуховоды изготовл из листовых панелей, которые представляют собой слой жесткого вспененного пластика. Они легкие, обладают высокой прочностью, имеют гладкую поверхность и не требуют дополнительной теплоизоляции при пропуске нагретого и охлажденного воздуха. Неметаллические воздуховоды производят из синтетическ материалов: полиэтилен, стеклопластик, винилпласт, стеклоткань и т.д. Бесфланцевые соединения воздуховодов применяют наиболее широко, что объясняется уменьшением затрат рабочего времени на одно соединение по сравнению с фланцевым, а также значит сокращен расхода металла. При фланцевом соединении воздуховодов между металлическими фланцами прокладыв уплотнительный материал — резину, жгуты различных типов, асбестовый шнур или картон и др., — после чего в просверленные во фланцах отверстия вставляют болты и затягивают их до отказа. Из бесфланцевых соединений наибольшее распространение получили: соединение прямоугольн воздуховодов на рейках и круглых — на бандажах.

11 Обработка труб и их соединения. Сборка трубопроводов в укрупненные монтажные узлы. Укрупнит сборку блоков трубопроводов выполняют на жестких, хорошо выверенных стеллажах, а иногда непосредственно на площадке, поверхность которой забетонирована или утрамбована. Сборочные площадки обычно располаг вблизи монтируемого объекта в зоне действия монтажного крана. Укрупнение в блоки вне зоны монтажного крана вызывает трудности, связ с погрузкой и перевозкой блоков к месту монтажа, что часто приводит к необходим уменьшать возможные их габариты и вес. Перед укрупнительной сборкой с деталей, элементов и узлов трубопроводов снимают временные заглушки и пробки, предохраняющие их концы от загрязнен в период хранения и транспортирования. Кроме того, при укрупнении тщательно проверяют, нет ли посторон предметов внутри элементов и узлов; в отдельных случаях детали обезжиривают или продувают. Сборку узлов в блоки производят после контрольных замеров готовых узлов и строительных размеров здания в местах установки блоков. При необходимости после этого на узлах и элементах отрезают припуски или, наоборот, вваривают патрубки. При сборке все фланцевые соединения должны быть полностью затянуты с установкой прокладки, а сварные стыки заварены до подъема блоков в проектное положение. При сборке должно быть зафиксировано правильное взаимное положение стыкуемых элементов. 50 Монтаж подземных и наземных групповых резервуарных установок. Для экономии земельных участков и повышения безопасности использования газа чаще всего применяют подземную установку резервуаров. Резервуарные установки должны быть размещены на отведенных для этого площадках с таким расчетом, чтобы предусмотреть удобные подъезды для автоцистерн и другого транспорта. Площадки резервуарных установок должны быть ограждены забором высотой не менее 1,6 м из несгораемых материалов. Расстояние от резервуарной установки до ограждения должно быть не менее 1 м. На территории резервуарных установок должны быть углекислотные огнетушители, ящик с пес ком и лопата. Число резервуаров в установке опред характером потребителей, районом установки резервуаров (север, юг и т. д.), расходом газа и объемом используемых резервуаров. Подземные резервуары устанавливаются на глубине не менее 0,6 м от поверхности до верхней образующей резервуаров в районах с сезонным промерзанием грунта и 0,2 м в районах без промерзания грунта.

62 Способ обновления труб методом “протяжки”. Основное преимущество метода «протяжки полиэтиленовых труб в старых металлических трубах» — это недорогой ремонт трубопроводов с минимальными техническими сложностями. Данная технология может применяться ко всем стандартным трубам, при этом диаметр старого трубопровода должен быть не менее, чем на 40 мм больше. Суть метода — при ремонте новая полиэтиленовая труба протягивается в старую металлическую трубу. Такая технология приводит к уменьшению диаметра старой трубы, но повышает гидравлическую пропускную способность трубопровода за счет снижения коэффициента шероховатости. Методом «протяжки полиэтиленовых труб в старых металлических трубах» проводится ремонт существующих повреждённых трубопроводов путём протягивания в них ПЭ труб короткими или длинными отрезками. Последовательность операций: 1. Грубая очистка. Предварительно старая труба очищается от коррозийных отложений и грязи. 2. ПЭ труба протаскивается в старую при помощи сцепного устройства и лебёдки, тяговая сила которой строго контролируется; для уменьшения трения на входе и выходе используются направляющие ролики. 3. После протаскивания ПЭ трубы пространство между новой и старой трубой может заполняться раствором. Возникающее при этом уменьшение диаметра компенсируется за счёт отличных гидравлических параметров новой трубы. Преимущ данной системы еще и в том, что она не нарушает движение транспорта, т. е. возможно применение данного метода в условиях плотной городской застройки, предусматривает минимальную разработку грунта и соответственно меньший риск повреждения существующих коммуникаций по сравнению с открытыми способами прокладки трубопроводов.

51 Монтаж вентиляционного оборудования. Монтаж, установка и обслуживание вентиляционного оборудования осуществляется в несколько этапов. Основными из них являются: -обследование помещения; -составление технического задания; -выполнение проектирования; -осущ подготовительных операций; -установка воздуховодов; -монтаж собственно вентиляционного оборудования; -подключение систем управления; -проведение пусконаладочных работ; -сдача климатического комплекса заказчику. Монтаж вентиляционного оборудования заключается в прокладке воздуховодов и установке вентиляторов. Кроме того, ещё до установки нужного оборудования специалисты компании проводят анализ помещения, на основе которого и осуществляется расчёт стоимости вентиляции, проектирование и сам монтаж. Монтаж систем вентиляции – этапы На первом этапе (ещё до установки оборудования) необходимо решить для себя, какие требования вы предъявляете к работе системы, что вы хотите от нее получить, в какую сможете уложиться стоимость как по монтажу вентиляции, так и по самому оборудованию. Если речь идет о промышленной вентиляции, то в первую очередь необход составить примерный план или техническ задание, в котором следует указать ваши пожелания. Обычные же сис, в отлич от промышл вентиляции, могут быть выполнены в качестве компактных установок для жилых и офисных помещений. Типовые стандарты и требования по вентиляции, её проектиров и монтажу разрабатыв в соответствии с нормами СНиП. На втором этапе в соответствии с этими нормами выполн проектиров вентиляции. Третий этап представ собой уже сам монтаж вентиляционного оборудов - процесс соединения всех частей оборудования в единую систему, провод воздуховодов и последующая наладка автоматической системы управления. Сначала следует выделить место для размещения системы. Далее необходимо заняться прокладыванием вентиляционных воздуховодов, для чего предварительно производятся отверстия и углубления в стенах. Затем происход установка необходимых элементов и составных частей системы вентиляции, а также прокладка воздуховодов. Последним этапом начинается подключ автоматики для управления сис вент.

26 Трубы для строительства тепловых сетей. Для строительства тепловых сетей сортамент труб выбирают с учетом условного давления, максимальной температуры теплоносителя, диаметра трубопровода, марки стали, определенных в проекте. Для сетей горячего водоснабжения в закрытых системах теплоснабжения и от котельных должны применяться оцинкованные или эмалированные стальные трубы, а также трубы из ВЧШГ. Так для магистральных и квартальных трубопроводов следует применять стальные электросварные трубы или бесшовные, чугунные из высокопрочного чугуна с шаровидным графитом (ВЧШГ), для трубопроводов дворовых сетей (при рабочем давлении пара 0,07 МПа и ниже и температуре воды 115 °С и ниже) при давлении до 1,6 МПа включительно допускается применять также и неметаллические трубы. Среди неметаллических труб наибольшее распространение получили металлополимерные, асбестоцементные, меньшее - стеклянные, керамические. Труба СAFSAFLEX – гибкая труба для внутриквартальных сетей. Труба предназначена для использования в небольших и средних отопительных сетях местного и районного назначения, в промышленности и сельском хозяйстве, плавательных бассейнах. Эта труба имеет гофрированную подающую трубу, изготовленную из нержавеющей стали. Теплоизоляция трубы выполнена из пенополиуретана. На объекты поставляется одной секцией нужной длины (обычно в бухтах). Напорные асбоцементные трубы и муфты Асбоцемент - один из видов армированного бетона, асбест в нем играет роль арматуры равномерно распределенной по всему объему материала, а затвердевший цементный камень образует плотную матрицу, в которую заключен асбест. По сравнению со стальными трубами они обладают рядом преимуществ: -высокой коррозионной стойкостью; -стойкостью к длит воздейств горяч воды до 130*С; -в несколько раз уменьш затраты на капит ремонт и капитальн строит-во, поскольку асбоцементные трубы дешевле стальных, не требуются затрат на прокладку каналов тепловых сетей; -простота монтажа сокращает сроки строительства и капитального ремонта трубопроводов; -использование самоуплотняющихся асбоцементных муфт с уплотнительными теплостойкими резиновыми кольцами для сборки данных трубопроводов позволяет исключить наиболее слабые участки трубопровода – сварные стыки. Данные трубы выпускают диаметром от 100 до 500 мм, для давлений 0,6; 0,9 и 1,2 Мпа. Рабочий интервал температур до 115*С. 26 Биметаллические трубы Биметаллические шовные трубы изготовляются из листовой стали. Толщина защитного слоя трубы составляет от 5 до 15% толщины стенки трубы (материал плакировки). У биметалла высокие антикоррозийные свойства плакирующего слоя и высокая прочность. В настоящее время производятся двух- и трехслойные сварные трубы диаметром до 530 мм с толщиной стенки 2-12мм. Оцинкованные стальные трубы из углеродистой стали Цинкованием называется химико-термическая обработка, заключающаяся в насыщении поверхностного слоя стали цинком, как правило, при температуре 300-5000С в соответствующей среде. Но цинковое покрытие нестойко в кислых и щелочных средах. Перед монтажом трубопровода необходимо проведение анализа состава воды. Стальные трубы из углеродистой стали Приимущества: низкая цена, технологичность монтажа, освоенность технологии соединения труб, большое количеством типоразмеров. Предусмотрено использование в тепловых сетях труб из сталей трех марок: Ст.3, 10, и 20. Выбор марки стали осуществляется в зависимости от величины и характера нагрузок. Трубы напорные из чугуна с шаровидным графитом Коррозионная стойкость чугуна, как к внутренней, так и к наружной коррозии превышает коррозионную стойкость стальных трубопроводов в 3 – 4 раза. В ВЧШГ графит входит в сплав в сферической форме, что исключает образование трещин и повышает его прочность и пластичность.

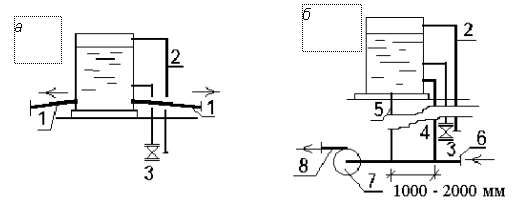

57 Устройство переходов трубопроводов через искусственные и естественные препятствия. Подводные переходы трубопроводов через водные преграды К естественным и искусственным препятствиям относятся: реки, водохранилища, каналы, озера, пруды, ручьи, протоки и болота, овраги, балки, железные и автомобильные дороги. Подводные переходы трубопроводов через водные преграды следует проектировать на основании данных гидрологических, инженерно-геологических и топографических изысканий с учетом условий эксплуатации в районе строительства ранее построенных подводных переходов, существующих и проектируемых гидротехнических сооружений, влияющих на режим водной преграды в месте перехода, перспективных дноуглубительных и выправительных работ в заданном районе пересечения трубопроводом водной преграды и требований по охране рыбных ресурсов. Подземные переходы трубопроводов через железные и автомобильные дороги. Переходы трубопроводов через железные и автомобильные дороги следует предусматривать в местах прохождения дорог по насыпям либо в местах с нулевыми отметками и в исключительных случаях - при соответствующем обосновании в выемках дорог. Угол пересечения трубопровода с железными и автомобильными дорогами должен быть, как правило, 90°. Прокладка трубопровода через тело насыпи не допускается. Участки трубопроводов, прокладываемых на переходах через железные и автомобильные дороги всех категорий с усовершенствованным покрытием капитального и облегченного типов, должны предусматриваться в защитном футляре (кожухе) из стальных труб или в тоннеле, диаметр которых определяется условием производства работ и конструкцией переходов и должен быть больше наружного диаметра трубопровода не менее чем на 200 мм.

19 Первичный валик создается электродом под углом в 90 градусов. Второй слой на этапе формирования разделки может выполняться непрерывным заполнением основы, а затем проплавление первого слоя. Технология сварочных работ при такой фиксации трубы требует постоянного манипулирования электродом при создании как вертикальных, так и горизонтальных швов. Слой сварки на лицевой стороне не такой плоский по сравнению с другими.

32 Бестраншейн способы прокладки трубопроводов. Горизонтальное бурение. При прокладке труб бестраншейными способами вначале под дорогами устраивают защитные кожухи или футляры, а затем в них прокладывают сами рабочие трубопроводы. Чтобы это стало возможным, диаметр кожуха (футляра) должен быть большим, чем диаметр прокладываемого трубопровода Для защитных кожухов (футляров) применяют стальные трубы: бесшовные горячекатаные, сварные прямошовные и спирально-шовные. Длину кожуха определяют исходя из ширины дорожного полотна (или дорожной насыпи) и рекомендуемых нормативных расстояний. Предохраняют кожухи от коррозии асбесто- или песчано-цементными, асфальтоцементобитумными, эпоксидными или полимерными антикоррозийными покрытиями, наносимыми на их поверхность. Закрытую прокладку труб кожухов (футляров) выполняют в основном способами прокола, продавливания, горизонтального бурения.. Горизонтальное бурение предусматривт опережающую разработку грунта в забое с устройством скважины в грунте большого диаметра, чем прокладываемая труба. Этим способом можно устраивать подземные переходы трубопроводов диаметром до 1720 мм на длину 70- 80 м. Однако способ этот недостаточно эффективен в обводненных и сыпучих грунтах. 45 Монтаж напольного отопления. Перед монтажом следует определить порядок укладки петель маршрут прокладки каждой из них, от подающего коллектора к обратному. Отопительные трубы обозначены цветной полосой. Полоса служит как указатель, что труба не была перекручена во время укладки. Рекомендуется отрезать трубу от бухты только после укладки петли и подвода ее к обратному коллектору. Греющий контур должен быть выполнен из цельного куска трубы или соединен пресс фитингом, заливка бетоном разборных соединений не допускается. Укладка петли начинается с подсоединения одного конца трубы к коллектору. Для подсоединения конца трубы к выходу коллектора следует ее ровно обрезать и установить на ней обжимное соединение, состоящее из разрезного кольца, обжимной гайки и втулки, которую следует вставить в трубу до упора. Следует укладывать петли так, чтобы не допустить скрещив труб. После монтажа, каждая петля должна иметь бирку возле коллектора, с обознач обслужив помещ или зоны отоплен. 45 При укладке труб напольного отопления необходимо помнить о том, чтобы подающий, более горячий поток воды, был направлен к потенциально холодным зонам, например, к внешним стенам, окнам и входным дверям. После закрепления труб, нагревательный контур заливается бетоном . Перед заливкой обязательно проводится гидравлическое испытание системы под давлением 6 бар в течение 24 часов. Минимальные температурные условия монтажа 15°С. По окончании укладки трубопровода его необходимо заполнить теплоносителем и нагреть приблизительно на половину эксплуатационной температуры. Под давлением и температурой форма трубопровода выровняется, и только после этого можно приступать к укладке следующих слоев пола. Трубы напольного отопления во время заливки бетоном должны находиться под рабочим давлением. Это исключает возможность возникновения в дальнейшем нежелательных напряжений в системе. Ни в коем случае нельзя подавать в систему напольного отопления теплоноситель с проектной температурой до момента затвердения бетонной стяжки, так как локальный перегрев бетонной стяжки способствует образованию трещин. После устройства бетонной стяжки запрещено подавать горячую воду в систему в течение 3-х недель. За это время стяжка должна затвердеть естественным способом и набрать требуемую прочность. По истечении указанного времени в систему можно подать теплоноситель с температурой 25°С, а в последующие 4 дня она должна быть постепенно поднята до расчетной. 17 Количество вводимого пластификатора колеблется от 5 до 30% в зависимости от требований, предъявляемых к отвердевшему компаунду. В качестве наполнителей используют цемент, асбестовую крошку, мел, пылевидный кварцевый песок и др. 4 Соединение стальных труб на фланцах. Фланцевые соединения стальных труб широко применяются для присоединения арматуры (задвижек, клапанов и т. п.), компенсаторов и распределительных гребенок. Это создает удобство разборки этих соединений.

30 Бестраншейные способы прокладки трубопроводов. Прокол. Прокол - это образование отверстий за счет радиального уплотнения грунта при вдавливании в него трубы с коническим наконечником. Вдавливание производят гидравлическим домкратом. В котловане укладывают звено трубы с наконечником и после выверки домкратом вдавливают в грунт на длину хода штока. После возвращения штока в начальное положение вводят на его место нажимной патрубок (шомпол), и процесс повторяется. По окончании вдавливания первого звена трубы на полную длину шомпол убирается, в котлован опускается следующее звено, которое приваривается встык к уже задавленному в грунт. Далее залавливают наваренное звено, и цикл повторяется достаточное количество раз до прокола на всю длину участка, который нельзя копать традиционным образом. За каждый цикл происходит продвижение трубы на 150 мм. Этот метод практикуется в хорошо сжимаемых грунтах, отверстия «прокалывают» для труб диаметром от 100 до 400 мм на глубине более 3 м. В мало сжимаемых грунтах (песке, супеси) для обеспечения устойчивости стенок дополнительно к горизонтальному усилию необходимо применять поперечное и вибрационное воздействие. При этом выполняют отверстия диаметром до 300 мм. 31 Бестранш способы прокладки трубопроводов. Продавливание. Метод продавливания предназначен для прокладки труб или кожухов диаметром 1220 или 1400 мм под автомобильными и железнодорожными дорогами и другими сооружениями в сухих и мокрых грунтах (кроме плывунов) 1-й, 2-й и 3-й групп методом гидромеханического продавливания с удалением грунта с помощью челнока. Применение бестраншейной установки дает возможность проводить все работы при бестраншейной прокладке без присутствия рабочих в забое с механической разработкой и удалением грунта. Установка обслуживается бригадой из 3-х человек. Установка для бестраншейной прокладки состоит из следующих основных единиц:- головки - блока силового - привода гидравлического - башмака упорного - вставок - направляющего кожуха - лебедки - электропроводки Установка работает от гидростанции (входит в комплект поставки). Поставляется в разобранном виде.

44 Установка отопит приборов: чугунных радиаторов МС-140, стальных панельных радиаторов, стальных конвекторов, плинтусных конвекторов с вентилятором. Производители отопительной техники предлагают широкий ассортимент радиаторов, практически на любой вкус. Выбирать надо, учитывая их технические характеристики, материал радиатора и эстетическое восприятие. Чугунные радиаторы, установленные в большинстве старых российских домов, отлично всем известны. Их основные достоинства: очень долговечны, хорошо отдают тепло и противостоят коррозии, выдерживают достаточно высокое давление. Недостатки: трудоемкость монтажа, не самый привлекательный внешний вид и большая тепловая инерция, вследствие чего с трудом поддаются регулировке радиаторными и комнатными термостатами без соответствующей регулировки температуры котельной воды. Традиционный плюс отечественных чугунных радиаторов - низкая цена. Но надо иметь в виду, что это достоинство может быть практически сведено к нулю более высокой стоимостью их монтажа. Стальные панельные радиаторы наиболее популярны для установки в коттеджах. Они не рассчитаны на очень высокое давление, но это и не нужно. В загородном доме высокое давление в системе быть не должно. При этом они имеют хорошее соотношение цены и качества, высокую теплоотдачу, малое водосодержание. Стальные панельные радиаторы относительно не большой тепловой инерцией и хорошо поддаются автоматическому регулированию радиаторными термостатами.Бывает 2 типа панельных радиаторов - с нижним и боковым подключением. В радиаторы с нижним подключением встроен термостатический вентиль, на который можно установить терморегулятор для поддержания в помещении заданной температуры. Как следствие, стоимость радиаторов с нижним подключением выше, чем аналогов с боковым подключением. Главный недостаток - не выносят слива теплоносителя, не любят открытых систем отопления и систем, в которых используются трубы, не устойчивые к диффузии кислорода воздуха (например, некоторые виды полипропиленовых труб). Алюминиевые радиаторы занимают как бы промежуточное положение между сталью и чугуном, объединяют в себе практически все преимущества и недостатки предыдущих групп радиаторов. Они имеют очень хорошую теплоотдачу, низкую массу и привлекательный дизайн, выдерживают достаточно высокое давление. Но они довольно дорогие. Кроме того, алюм радиаторы подвержены коррозии. |

53 Монтаж крышных котельных. Крышная котельная - котельная, располагаемая (размещаемая) на покрытии здания непосредственно или на специально устроенном основании над покрытием. Здание крышной котельной может быть смонтировано двумя способами: стационарным и блочно-модульным. Стационарные здания и сооружения могут возводиться из легкосборных конструкций типа «сэндвич» из железобетон конструкций заводской готовности. Блочно-модульная котельная представ собой модульное здание и поставляется на площадку Заказчика в виде блоков повышенной заводской готовности. Произведенные заводом котельные комплектуются системой автоматики управления и безопасности, коммерческими узлами учета расхода газа, электроэнергии, вырабатываемого тепла, холодной и горячей воды дополнительно поставляются тепловые узлы под конкретный объект отопления котельной. 20 Изоляция стыков. Схема производства работ. Изоляция сварных стыков труб. Трубопроводы прокладыв как из одиночных труб с заводской изоляцией, так и из двух - или трехтрубных секций, поэтому большое значение приобретают изоляция сварных стыков труб и ремонт поврежденных участков изоляции в условиях сварочной базы и трассы после сварки секций или отдельных тру и и нитку. Технология изоляции сварных стыков полимерными липкими лентами состоит из: очистки изолируемой поверхности от продуктов коррозии и других загрязнений; сушки и подогрева изолируемой поверхности; нанесения грунтовочного слоя и изоляционного покрытия; контроля качества нанесенного изоляционного покрытия. Применяемые для изоляции сварных стыков термоусадочные муфты ( манжеты) по своим исходным размерам ( диаметр, ширина) должны соответствовать диаметру изолируемого трубопровода. Изоляционные скорлупы-полуцилиндры для изоляции сварных стыков трубопроводов изготовляются на армопенобетонном заводе. Арматурная сетка скорлуп состоит из проволочных полуколец из стали марок Ст. Размеры скорлуп должны отвечать соответствующим диаметрам трубопроводов. По окончании монтажа изоляции сварных стыков производится песчаная подбивка и засыпка грунтом. При работах зимой укладка изолирован трубопроводов должна производиться на сухом непромерзшем грунте. Увлажнен и промерзание грунта способствует просадке трубопроводов.

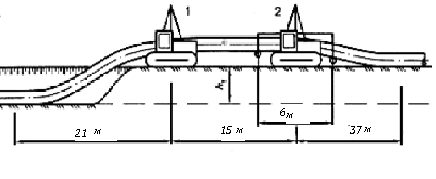

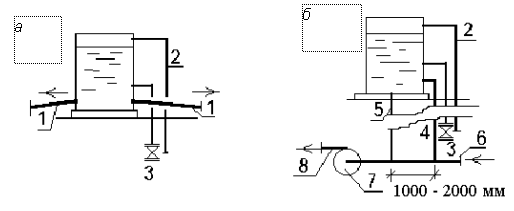

46 Монтаж элеваторных узлов, расширит сосудов, воздухосборников. Элеваторные узлы - это относительно простое оборудование, которое предназначено для подключения системы отопления многоквартирных домов к теплосети. От качества и надежности элеваторных узлов зависит эффективность отопительной системы каждого дома, поэтому данному вопросу необходимо всегда уделять максимальное внимание. Кроме того, необходимо применять только надежное оборудование от проверенных производителей, которое не потребует ремонта уже через несколько лет эксплуат. Расширит сосуды устанав в здании при подключении к тепловой сети по независимой (закрытой) схеме или при отоплении от местной котельной. Расширит сосуды защищают систему отопления от повышения давления: предназначены для вмещения избыточного объема воды при ее температурном расширении. Постоянный обмен воды в баке обеспечивается за счет циркуляции – бак присоединяется к обратному трубопроводу системы отопления двумя трубами (присоединительной и циркуляционной) в двух точках с различным давлением, расстояние между этими точками должно быть 1–2 м. Контрольная трубка для проверки наличия воды в баке выводится в помещение дежурного персонала. Схемы установки расширительных сосудов: а – в сис с естеств циркул; б – в сис с циркуляц насосом; 1-магистрали; 2–переливной трубопровод; 3-контрольная трубка; 4, 5 – циркуляцион и присоединит трубопроводы; 6 – из системы отопления; 7 – насос; 8 – в водонагреватель. Устанав расширит сосуды в высшей точке системы (на чердаке, техническом этаже) и утепляют. В сис с верхней разводкой и естеств циркуляцией эти баки обычно размещают вблизи центра здания и присоединяют непосредственно к подающему трубопроводу системы отопления. Уклоны трубопроводов назначаются таким образом, чтобы воздух, выделяющийся из воды, беспрепятственно удалялся через бак. В системах с нижней разводкой расширительный сосуд присоединяется к обратному трубопроводу системы отопления в подвале специальными стояками.

34 Бестраншейные способы прокладки трубопроводов. Наклонно-направленное бурение. При прокладке газопровода способом наклонно-направл бурения примен бурильные установки на пневмоколесном, снабженные силовыми агрегатами, резервуарами и насосами для подачи бурового раствора, смонтированными непосредственно на установке или на специальных прицепах. Кроме того, для прокладки трубопровода необходимы: -набор буровых штанг; - буровая головка для прокладки пилотной скважины с укрепленным на ней резцом (ножом); - расширители различных типов для выполнения обратного расширения бурового канала; - вертлюги и т.д. Технология бестраншейной прокладки газопроводов включает: - на первом этапе — бурение пилотной скважины вращающейся буровой головкой с закрепленным на ней резцом (а); - на втором этапе — расширение бурового канала вращающимся расширителем до нужного диаметра, таких предварительных расширений может быть несколько до сформирования бурового канала необходимого диаметра (б); - на третьем этапе — протаскивание газопровода по буровому каналу (в). Технология прокладки газопровода через водную преграду методом ННБ

23 Способы соединен полиэтиленовых газопроводов. Соединение встык. Сварка пэ труб в стык подразумевает нагрев торцевых поверхн свариваемых труб до вязкого состояния путем их нагрева и последующее их соединение под давлением. Рабоч темпер для сварки ок 200ºС. Для сварки толстостенных изделий рекоменд примен более низкую темпер в течении более длит времени. Сам процесс сварки можно разделить на неск этапов: нагрев торцов труб, удален нагревателя, соединен труб под давлен и последующее их охлажден. Сварка пэ труб указаным способ подразумевает так же и некоторые подготовит этапы, такие как очистка стыкуемых поверхн от грязи и пыли, их выравнивание и т.д. Чистота торцовых поверхн труб и их ровность позвол получить прочн и долговечный шов, который прослужит долгое время. 22 Способы монтажа полиэтиленовых газопроводов: Укладка в бухтах. Схема производства работ. Работы по укладке газопроводов рекомендуется производить при температуре наружного воздуха не ниже минус 15 °С и не выше плюс 30 °С. При укладке газопроводов при более низкой температуре наружного воздуха необходимо организовать их подогрев до требуемой температуры. Это условие может быть выполнено путем пропуска подогретого воздуха через подготовленный к укладке газопровод. При этом темпер подогретого воздуха не должна быть более плюс 60 °С. При укладке полиэтиленовых газопроводов необходимо учитывать специфические особенности материала труб: высокий коэффициент линейного удлинения (в 10-12 раз выше, чем у стальных) и более низкие по сравнению с металлическими трубами механическую прочность и жесткость, поэтому укладку газопроводов рекомендуется производить в наиболее холодное время суток летом, а зимой - в наиболее теплое время. Перед укладкой трубы подвергаются тщательному осмотру с целью обнаружения трещин, подрезов, рисок и других механических повреждений. В зимний период газопровод укладывают на талый грунт. В случае промерзания дна траншеи осуществляют подсыпку дна траншеи песком или мелкогранулир талым грунтом, сохраняя нормативную глубину заложения газопровода. Укладка длинномерных труб в бухтах Трубы, поступающие в бухтах или на катушках, имеют небольшие погонный вес и модуль упругости. Это позволяет совместить процессы рытья траншеи и укладку. Укладка плетей из бухты может производиться и в заранее подготовленную траншею. При этом применяют два способа производства работ: - разматывание трубы с неподвижной бухты и ее укладка в траншею протаскиванием; - разматыв трубы с подвижной бухты и ее укладка в траншею путем боковой надвижки. Перв способ может примен при наличии в траншее или над ней поперечных препятствий (газопроводы, линии связи, линии электропередачи). Из бухты в траншею могут укладываться одновременно два газопровода; при этом разматывание труб осуществляется одновременно с двух бухт, установленных по обе стороны, или по одну сторону траншеи. Разматыв труб из бухт осуществляют при температуре наружного воздуха не ниже плюс 5 °С. Допуск вести разматывание и при более низких темпер, если созданы усл для предварит подогрева труб на катушке до температуры не менее плюс 5 °С. При этом не рекоменд перерывы в раб до полной укладки плети из бухты. 22 В случае если плеть газопровода охладится до предельно допустимой температуры, укладку необходимо приостановить, а бухту с оставшейся трубой вновь подогреть. Возможен вариант установки специального тепляка с подогревателем непосредственно на платформе укладочной машины, что обеспечит непрерывную укладку плети. Для устранения повышенной овальности труб и придания прямолинейной формы по всей длине могут быть использованы ручные или гидравлические выпрямители. Рекомендуемая скорость разматывания бухты - до 0,8-1,0 км/ч. 35 Гидроизоляция поверхностей. Термоусаживающаяся лента Изоляцион материал представляет собой ленту, выполненную из полиэтиленовой пленки. На нее, как на основу, нанесен термоплавкий слой, который улучшает адгезию покрытия. Лента предназначена для защиты от коррозии стыков, появившихся в результате сварочных работ. Может применяться при ремонте полиэтиленовых труб. Но этим материалом не рекомендуется выполнять изоляцию соединений, подвергающихся воздействию высоких температур. Достоинства термоусаж ленты: сохраняет свои свойства при перепадах температуры; производится из экологически чистого сырья; является абсолютно водонепрониц материалом; пластична, образует изоляционное покрытие нужной формы. Недостатком ленты можно считать высокую чувствительность к воздействию УФ-излучения, поэтому при хранении нужно следить за тем, чтобы на нее не попадали солнечные лучи. Поливинилхлоридная лента Лента выполнена из пластифицированного поливинилхлор вальцевокаландровым способом. С одной стороны на нее нанесено клеящее вещество, что облегчает монтаж изолирующего материала. Предназначена для защиты внешней поверхности труб от коррозии. Выпускается в рулонах, намотанная на бобину и упакованная в полиэтилен. Чтобы качество гидроизоляции конструкции было высоким, прежде чем использовать ленту, нужно внимательно осмотреть ее и убедиться в отсутствии трещин и пузырей на поверхности. Клеевой слой должен равномерно покрывать весь материал. Даже небольшой непроклеенный участок или разрыв существенно сниж изоляционные характеристики конструкции. Резиновое полотно Безосновный рулонный гидроизоляционный материал. Полотно предназначено для использов в санитарных узлах зданий, подземных сооружениях, для изоляции фундаментов и подвалов. Отлично защищ от неблагоприятных воздействий трубы, проложенные под землей. 35 К достоинствам полотна относятся: высокая устойчивость к маслам, солям и спиртам; возможность использования в широком диапазоне температур; устойчивость к электрическим полям и УФ-излучению; долговечн и прочность; хорошая эластичность; физиологическая инертность и нетоксичность. Хранить рулоны изоляционного полотна следует в условиях, защищающих от воздействия атмосферных осадков, возможной деформации и нагревания свыше 50 °С. Если предполагается монтировать материал в холода, то прежде чем его уложить, нужно выдержать рулоны при температуре не ниже 20 °С в течение суток. Оклеечная изоляция Водонепрониц прочный материал, использующийся для гидроизоляции тепловых сетей. Покрытие выпускается в рулонах. Существует несколько модификаций Изола, различающихся полимерной составляющей и, соответственно, несколько отличающихся по свойствам. Материал разработан для защиты от коррозии металлических поверхностей. Главный недостаток Изола – низкая устойчивость к агрессивным средам с присутствием растворителей и органических соединений. К достоинствам покрытия относят: высокую адгезию к бетонным и металлическим поверхностям; сохранение всех свойств в широком диапазоне температур. Может эксплуатироваться при нагреве до 150 °С; хорошую эластичность с сохранением прочности при растяжении; отличные гидроизоляционные характеристики; достаточно длительный срок эксплуатации, составляющий порядка 50 лет с момента изготовления. Гидроизоляционные мастики Изоляцион материалы, представ собой смесь отогнанного дегтя или нефтяного битума с минеральными наполнителями. Мастики очень просты в работе. Это вязкое вещество, которое легко наносится на основу кистью, валиком или распылением. После затвердения образуют влагонепроницаемое пластичное долговечное бесшовное покрытие. Широко используются для изоляции труб различного назначения. Для улучшения изоляционных свойств мастики наносят в несколько слоев. Каждый последующий слой накладывается только после полного высыхания предыдущего. Высохшая основа не липнет. Количество слоев зависит от вида материала и рекомендаций производителя, которые нанесены на упаковку.