- •Реактивные методы ионного травления.

- •4. Катодное распыление – Физические основы процесса и простейшая схема установки. Преимущества и недостатки метода по сравнению с термическим вакуумным напылением.

- •Технология изготовления коммутационных плат на основе многослойной керамики.

- •7. Эпитаксия. Гетероэпитаксия, автоэпитаксия. Схема реактора и протекание процесса. Дефекты эпитаксиальных слоев.

- •Гомоэпитаксия (автоэпитаксия)

- •9. Термическое вакуумное напыление: Упрощенная схема внутрикамерного устройства. Основные преимущества и недостатки метода. Факторы определяющие структуру и свойства получаемый тонких пленок.

- •11.Технология изготовления коммутационных плат на металлическом основании. Технология изготовления коммутационных плат на основе анодированного алюминия

- •14.Этапы технологического процесса формирования многоуровневых межсоединений толстопленочной коммутационной платы.

- •17. Классификация технологических процессов изготовления коммутационных плат. Основные этапы изготовления коммутационных плат во всех типовых технологических процессах.

- •18.Ионно-плазменное травление. Ионно-лучевое травление.

- •20. Электронолитография. Возможности процесса.Рентгенолитография, особенности процесса.

- •21. Классификация методов литографии. Использование процессов литографии в производстве имс.Особенности процесса проекционной фотолитографии.

- •22.Операция совмещения. Виды знаков совмещения, последовательность их формирования.

- •23.Технологические операции процесса литографии. Схема процесса контактной фотолитографии.

- •24.Сущность процесса ионной имплантации; схема рабочей камеры.

- •25.Физические основы процесса ионной имплантации, характер торможения ионов при ионной имплантации, эффект каналирования; необходимость отжига

- •26.Термическая диффузия: Последовательность технологических операций процесса диффузии, схема оборудования для проведения процесса, основные легирующие элементы.

- •2. Двухстадийный процесс (для всего остального).

- •28. Термическая диффузия: Физические основы процесса, механизмы диффузии примесей, законы Фика.

- •29. Укрупненная схема технологического процесса изготовления диффузионного транзистора. Последовательность формирования топологических слоев полупроводникового транзистора.

- •30. Классификация имс по технологическому методу изготовления. Параметры, характеризующие сложность имс. Топология имс. Общая топология и послойная топология. Понятие технологической совместимости.

- •31. Интегральная микросхема. Термины и определения. Элемент микросхемы, компонент микросхемы. Подложка имс. Кристалл имс. Контактная площадка имс. Корпус имс. Бескорпусная имс.

17. Классификация технологических процессов изготовления коммутационных плат. Основные этапы изготовления коммутационных плат во всех типовых технологических процессах.

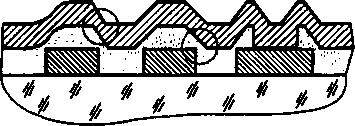

Коммутационная плата микросборки представляет собой миниатюрный аналог многослойной ПП. На поверхности коммутационных плат монтируются компоненты микросборки — бескорпусные интегральные МС (кристаллы), микроплаты с группой интегральных тонкопленочных резисторов (согласующих входы и выходы ИМС), одиночные объемные миниатюрные конденсаторы (в качестве развязывающих элементов). Высокая плотность монтажа требует и высокого разрешения коммутационного рисунка. В отличие от ПП его получают путем осаждения тонких пленок в вакууме с последующей фотолитографией, или по толстопленочной технологии. Коммутационные проводники должны находиться на нижних уровнях платы, а на поверхность выходить только монтажные площадки для сварки или пайки выводов (перемычек) компонентов.

В зависимости от материала изолирующих слоев и способа их формирования коммутационные платы можно разделить на четыре типа: тонкопленочные с использованием осаждения в вакууме; тонкопленочные с использованием окисления алюминия в электролите (анодирование); толстопленочные; на основе многослойной керамики.

Ф ормирование

слоев (уровней) тонкопленочной платы

выполняется на общей подложке из

электроизолирующего материала (ситалл,

поликор и др.) путем повторяющихся циклов

осаждение тонкой пленки в вакууме —

фотолитография. Из рис. 7.30 следует, что

осажденный сплошной слой электропроводящего

металла (чаще всего алюминия) после

фотолитографии превращается

в систему проводников, перпендикулярных

плоскости чертежа. В этой системе

предусматривают расширенные площадки

для контактных переходов на следующий

уровень. В осажденном затем в вакууме

изолирующем слое с помощью фотолитографии

получают окна для контактных переходов,

и вновь осаждается электропроводящий

слой, в котором фотолитографией

формируют систему проводников,

ортогональных к нижележащим. При

этом через окна в изолирующем слое

создается контактный переход. Эти циклы

повторяются вплоть до последнего,

верхнего уровня металлизации. В последнем

изолирующем слое вскрываются Рис

7.30.

Структура тонкопленочной лишь окна над

монтажными пло-коммутационной

платы (нижние уровни) щадками: для

электромонтажа компонентов

и периферийными площадками для монтажа

микросборки в целом в модуле следующего

уровня (например, на ГШ ячейки).

ормирование

слоев (уровней) тонкопленочной платы

выполняется на общей подложке из

электроизолирующего материала (ситалл,

поликор и др.) путем повторяющихся циклов

осаждение тонкой пленки в вакууме —

фотолитография. Из рис. 7.30 следует, что

осажденный сплошной слой электропроводящего

металла (чаще всего алюминия) после

фотолитографии превращается

в систему проводников, перпендикулярных

плоскости чертежа. В этой системе

предусматривают расширенные площадки

для контактных переходов на следующий

уровень. В осажденном затем в вакууме

изолирующем слое с помощью фотолитографии

получают окна для контактных переходов,

и вновь осаждается электропроводящий

слой, в котором фотолитографией

формируют систему проводников,

ортогональных к нижележащим. При

этом через окна в изолирующем слое

создается контактный переход. Эти циклы

повторяются вплоть до последнего,

верхнего уровня металлизации. В последнем

изолирующем слое вскрываются Рис

7.30.

Структура тонкопленочной лишь окна над

монтажными пло-коммутационной

платы (нижние уровни) щадками: для

электромонтажа компонентов

и периферийными площадками для монтажа

микросборки в целом в модуле следующего

уровня (например, на ГШ ячейки).

Нетрудно заметить, что с первого же цикла обработки в многоуровневой системе возникает и развивается рельеф, создающий ступеньки в изолирующих и проводящих слоях (на рис. 7.30 отмечены кружками). Эти участки являются потенциальной причиной отказа: в первом случае — пробоя изоляции, во втором — разрушения проводника.

18.Ионно-плазменное травление. Ионно-лучевое травление.

Как ионно-плазменное, так и ионно-лучевое травление основаны на использовании образующихся в процессе разряда высокоэнергетических (>=500 эВ) ионов инертного газа, например Аг+. Ионно-плазменное травление проще всего осуществить в высокочастотной диодной системе, схема которой представлена на рис. 1. Материал, подвергаемый травлению, закрепляется на запитываемом электроде и бомбардируется притягиваемыми из плазмы ионами.

1 - Рабочий газ

- Рабочий газ

2 - К насосу

3 - Подложка

4 - Катод

5 - Заземленный экран

6 - Источник ВЧ-напряжения

Рис. 1. Высокочастотная диодная система для реактивного ионного травления.

(запитываемый электрод является катодом, а все остальные внутренние заземленные части реактора - анодом; при этом площадь катода намного меньше площади анода. Плазма не удерживается и занимает весь объем камеры. Заземленный экран предотвращает распыление защищаемых им участков поверхности запитываемого электрода).

Если отношение поверхности катода к заземленной поверхности достаточно мало, то наибольшее падение напряжения осуществляется на ионной оболочке катода. Направление вектора электрического поля в районе ионной оболочки перпендикулярно поверхности катода, поэтому при типичных рабочих давлениях (1,33-13,3 Па) ионы падают па поверхность под прямым углом, и, следовательно, степень анизотропии травления очень высока.

В методе ионно-лучевого травления источником ионов обычно является разряд постоянного тока, ограничиваемый магнитным полом, причем область разряда физически отделена от стравливаемой подложки системой сеток (электродов), на которые подаются потенциалы смещения, обеспечивающие экстрагирование ионного пучка (обычно Аг+) из разряда. Для обеспечения используемых па практике плотностей тока лучка (<= 1 мА/см2) требуется прикладывать напряжение (сообщать нонам энергию) свыше 500 В. Обычно пучок хорошо коллимирован, поэтому угол его падения на поверхность подложки можно регулировать наклоном подложкодержателя. Для нейтрализации ионного пучка на его пути размещается разогреваемая нить накала, инжектирующая в пучок электроны низких энергий.

Хотя и ионно-плазменное, и ионно-лучевое травление обеспечивают в потенциале высокое разрешение, они не получили широкого применения в технологии СБИС. Основной причиной этого является неудовлетворительная селективность.