- •Реактивные методы ионного травления.

- •4. Катодное распыление – Физические основы процесса и простейшая схема установки. Преимущества и недостатки метода по сравнению с термическим вакуумным напылением.

- •Технология изготовления коммутационных плат на основе многослойной керамики.

- •7. Эпитаксия. Гетероэпитаксия, автоэпитаксия. Схема реактора и протекание процесса. Дефекты эпитаксиальных слоев.

- •Гомоэпитаксия (автоэпитаксия)

- •9. Термическое вакуумное напыление: Упрощенная схема внутрикамерного устройства. Основные преимущества и недостатки метода. Факторы определяющие структуру и свойства получаемый тонких пленок.

- •11.Технология изготовления коммутационных плат на металлическом основании. Технология изготовления коммутационных плат на основе анодированного алюминия

- •14.Этапы технологического процесса формирования многоуровневых межсоединений толстопленочной коммутационной платы.

- •17. Классификация технологических процессов изготовления коммутационных плат. Основные этапы изготовления коммутационных плат во всех типовых технологических процессах.

- •18.Ионно-плазменное травление. Ионно-лучевое травление.

- •20. Электронолитография. Возможности процесса.Рентгенолитография, особенности процесса.

- •21. Классификация методов литографии. Использование процессов литографии в производстве имс.Особенности процесса проекционной фотолитографии.

- •22.Операция совмещения. Виды знаков совмещения, последовательность их формирования.

- •23.Технологические операции процесса литографии. Схема процесса контактной фотолитографии.

- •24.Сущность процесса ионной имплантации; схема рабочей камеры.

- •25.Физические основы процесса ионной имплантации, характер торможения ионов при ионной имплантации, эффект каналирования; необходимость отжига

- •26.Термическая диффузия: Последовательность технологических операций процесса диффузии, схема оборудования для проведения процесса, основные легирующие элементы.

- •2. Двухстадийный процесс (для всего остального).

- •28. Термическая диффузия: Физические основы процесса, механизмы диффузии примесей, законы Фика.

- •29. Укрупненная схема технологического процесса изготовления диффузионного транзистора. Последовательность формирования топологических слоев полупроводникового транзистора.

- •30. Классификация имс по технологическому методу изготовления. Параметры, характеризующие сложность имс. Топология имс. Общая топология и послойная топология. Понятие технологической совместимости.

- •31. Интегральная микросхема. Термины и определения. Элемент микросхемы, компонент микросхемы. Подложка имс. Кристалл имс. Контактная площадка имс. Корпус имс. Бескорпусная имс.

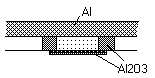

11.Технология изготовления коммутационных плат на металлическом основании. Технология изготовления коммутационных плат на основе анодированного алюминия

Процесс анодирования – процесс электролитического окисления в электролит ванне. Если электролит. окисление проводить ускоренно, при высоких плотностях тока, то окисная пленка растет быстро, но структура получается пористой – имеет низкое пробивное напряжение: Uпробивное=E*d d – толщина окисной пленки.

Использов плат: повышенная влажность, повышенная вибрация.

Есть другой способ: На диэл. стекло, ситал , наносится напылением пленка алюминия, затем методом фотолитографии наносится диэлектрик, на диэлектрик наносят металлич. проводник.

12. Классификация паст для изготовления коммутационных плат по толстопленочной технологии (в зависимости от назначения паст). Основные компоненты паст, подлежащих вжиганию, для толстопленочной технологии.

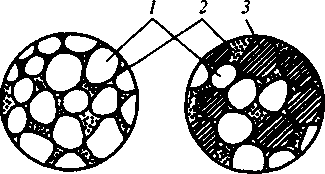

В готовом (вожженном) состоянии

толстопленочный элемент состоит

из

мелких функциональных частиц, находящихся

в массовом контакте друг с другом (рис.

7.27) и «склеенных» стеклом с невысокой

(400...500 °С) тем пературой плавления. Для

проводящих элементов используют порошки

серебра, палладия и других металлов

с высокой электропроводностью. Для

резистивных — смесь порошков проводящих

частиц и частиц окислов металлов в

различных пропорциях, что позволяя

арьировать удельное поверхностное

сопротивление

в широких пределах. Диэлук ктрические

слои конденсаторов содержат

порошки сегнетоэлектриков,которые,

обладая большим значениемотносительной

диэлектрической проницаемости е,

обеспечивают большие значения удельной

электрической емкости Q,

Ф/см2.

Изолирующие слои, наоборот,

создаются на основе порошков стекол с

малыми е и Со. Функциональные частицы

в процессе вжигания должны сохранять

твердое состояние и

массовый контакт, т. е. иметь температуру

плавления более 900 °С.

готовом (вожженном) состоянии

толстопленочный элемент состоит

из

мелких функциональных частиц, находящихся

в массовом контакте друг с другом (рис.

7.27) и «склеенных» стеклом с невысокой

(400...500 °С) тем пературой плавления. Для

проводящих элементов используют порошки

серебра, палладия и других металлов

с высокой электропроводностью. Для

резистивных — смесь порошков проводящих

частиц и частиц окислов металлов в

различных пропорциях, что позволяя

арьировать удельное поверхностное

сопротивление

в широких пределах. Диэлук ктрические

слои конденсаторов содержат

порошки сегнетоэлектриков,которые,

обладая большим значениемотносительной

диэлектрической проницаемости е,

обеспечивают большие значения удельной

электрической емкости Q,

Ф/см2.

Изолирующие слои, наоборот,

создаются на основе порошков стекол с

малыми е и Со. Функциональные частицы

в процессе вжигания должны сохранять

твердое состояние и

массовый контакт, т. е. иметь температуру

плавления более 900 °С.

Для приготовления паст в смесь порошков функциональных частиц и низкотемпературного стекла добавляют технологическую связку, обычно органические масла. В процессе вжигания нанесенных элементов она должна разлагаться и полностью удаляться из слоя.

Особую группу паст представляют лудящие пасты. Они состоят из частиц припоя, смоченных раствором флюса (например, канифоль в спирте). После нанесения пасты через сетчатый трафарет на толстопленочные монтажные площадки и сушки покрытие подвергается оплавлению (~230 °С).

Марки и свойства различных сплавов и паст приведены в табл. 7.8—7.11.

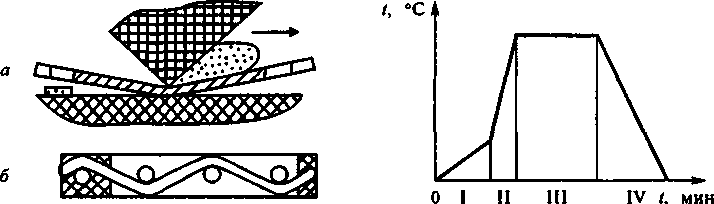

Рис. 7.28. Схема переноса пасты с тра- Рис 7.29. Температурный цикл вжигания фарета на подложку (а) и структура сет- пасты чатого трафарета (б)

Трафаретная печать. Трафарет — проволочная сетка из нержавеющей стали или капроновой нити с нанесенным на нее фотоспособом защитным рисунком. Сетка вмонтирована в металлическую рамку. Керамическая подложка устанавливается под трафаретом с зазором, обеспечивающим деформацию сетки в пределах ее упругости (рис. 7.28). Для этого размеры сетки должны быть существенно больше размеров рисунка. После нанесения дозированного количества пасты движением ракеля она продавливается через открытые участки трафарета и переносится на подложку. Таким образом, контакт трафарета с подложкой происходит по линии, движущейся вместе с ракелем.

В процессе сушки полученного отпечатка удаляются летучие компоненты технологической связки.

Вжигание. На рис. 7.29 (AGU) приведен типичный температурный цикл вжигания пасты. На первой стадии скорость повышения температуры относительно невысока, происходит разложение органической связки и ее удаление интенсивной вытяжной вентиляцией. На второй стадии скорость роста температуры повышают, происходит плавление низкотемпературного стекла и образование суспензии твердых функциональных частиц в расплавленном стекле. Собственно вжигание происходит на третьей стадии при постоянной температуре. При этом имеет место как химическое (взаимодействие окислов стекла и керамики), так и физическое (заполнение стеклом открытых поверхностных пор керамики) сцепление покрытия с подложкой. После выдержки (примерно 10 мин) изделия медленно охлаждают (четвертая стадия) во избежание внутренних напряжений. Общая продолжительность цикла порядка одного часа.

В зависимости от типа производства вжигание осуществляют в камерных печах периодического действия (мелкосерийное производство), либо в туннельных печах непрерывного действия (крупносерийное и массовое производство).