- •Основные понятия в области производственных и технологических процессов.

- •Структура управления производством.

- •Формы специализации производственных подразделений.

- •Специализация и кооперирование производственных процессов.

- •Перечень документов, в которых дается описание технологического процесса.

- •Принципы формирования производственных структур.

- •Классификация производства.

- •Пути развития химической технологии.

- •Главные направления в развитии химической техники.

- •Типовые стадии технологического процесса.

- •Охрана окружающей среды.

- •Сырьевые ресурсы производства.

- •Источники сырья.

- •Состав, структура и компоненты химического производства.

- •Компоненты химического производства.

- •Состав химического производства.

- •Показатели производства и химико-технологических процессов, входящих в производство, по которым определяется их эффективность.

- •Химико-технологическая система (хтс), её анализ и характеристики.

- •Анализ химико-технологической системы.

- •Состав и структура химико-технологической системы.

- •Элементы и связи химико-технологической системы.

- •Классификация связей (потоков).

- •Структура связи.

- •Последовательная связь.

- •Разветвленная связь.

- •Параллельная связь.

- •Фракционный рецикл.

- •Виды описаний химико-технологической системы.

- •Функциональная схема.

- •Технологическая схема.

- •Структурная схема.

- •Специальные схемы.

- •Понятие безотходных производств.

- •Основные принципы создания безотходных производств.

- •Жизненный цикл продукции.

- •Разработка требований к проектируемой продукции.

- •Проектирование изделия.

- •Изготовление продукции.

- •Реализация продукции.

- •Эксплуатация продукции.

- •Утилизация продукции.

- •Виды технологических процессов.

- •Классификация технологических процессов.

- •Классификация технологических процессов по способу организации.

- •Классификация технологических процессов в зависимости параметров от времени.

- •Процессы подготовки производства к выпуску продукции.

- •Виды технической документации.

Пути развития химической технологии.

Химические процессы и реакторы, объединенные в химико-технологические системы, составляют основу производства во многих отраслях промышленности, в том числе в химической, нефтяной, целлюлозной, нефтеперерабатывающей, пищевой, химико-фармакологической и др. Развитие промышленности осуществляется в трех направлениях:

развитие и внедрение высокоэффективных и энергосберегающих технологий;

развитие и внедрение высокоэффективных ресурсосберегающих технологий;

развитие экологически чистых технологий.

Для развития химической технологии необходимо типизировать химические процессы и реакторы.

Способ производства слагается из последовательных операций, протекающих в соответствующих машинах и аппаратах. Совокупность операций при получении какого-либо конечного продукта (от начала и до конца в рамках производственного процесса) представляет собой химико-технологическую систему (ХТС).

Описание ХТС называется технологической схемой.

Операция происходит в одном или нескольких аппаратах/машинах. Она представляет собой сочетание различных технологических процессов. В химических аппаратах, реакторах и машинах, как правило, одновременно протекают различные процессы, такие как гидравлические, тепловые, диффузионные, химические. ХТС постоянно совершенствуется с целью повышения производительности труда, качества готовой продукции, снижения её себестоимости.

Главные направления в развитии химической техники.

увеличение мощности химико-технологической системы и отдельных аппаратов путем повышения их размеров.

Это приводит к повышению их производительности и улучшению условий работы, как правило, без возрастания штата рабочих, обслуживающих данный аппарат.

Производительность машин и ХТС измеряется

количеством выработанного продукта

или переработанного сырья за единицу

времени, определяется по формуле:

![]() ,

,

где G – количество выработанного продукта, τ – время цикла.

Время цикла τ состоит из:

времени загрузки;

времени нагревания;

времени реакции;

времени охлаждения;

времени выгрузки;

времени очистки аппарата;

времени промывки;

времени продувки;

времени сушки;

времени фильтрации;

времени упаковки.

Увеличение размеров и производительности аппарата снижают капиталовложение и облегчают возможность автоматизации производственного процесса, а также приводят к уменьшению производственных площадей.

При чрезмерном возрастании масштабов установок и целых химико-технологических систем резко увеличиваются потери предприятия при аварийных остановках и плановых ремонтах. Данные недостатки являются критериями, ограничивающими дальнейшее повышение единичной мощности аппаратов и ХТС.

интенсификация работы аппаратов.

Это повышение их производительности без увеличения размеров за счет улучшения режима работы.

Интенсивностью работы аппарата называют его производительность, отнесенную к характеристическому размеру аппарата (объем или площадь поперечного сечения аппарата). Интенсивность рассчитывается по формуле:

![]() или

или

![]() .

.

Интенсификация работы аппарата достигается двумя путями:

улучшение конструкции аппарата;

совершенствование технологического процесса в аппарате данного типа.

Эти два пути тесно связаны между собой, изменение одного из них приводит к изменению второго.

У величению

интенсивности способствует повышение

температуры, давления и концентрации

реагирующих масс, а также усиление

перемешивания компонентов, увеличение

поверхности соприкосновения между

взаимодействующими веществами. Применение

катализаторов, механизация, автоматизация

процессов (сокращение времени цикла)

увеличивают производительность.

величению

интенсивности способствует повышение

температуры, давления и концентрации

реагирующих масс, а также усиление

перемешивания компонентов, увеличение

поверхности соприкосновения между

взаимодействующими веществами. Применение

катализаторов, механизация, автоматизация

процессов (сокращение времени цикла)

увеличивают производительность.

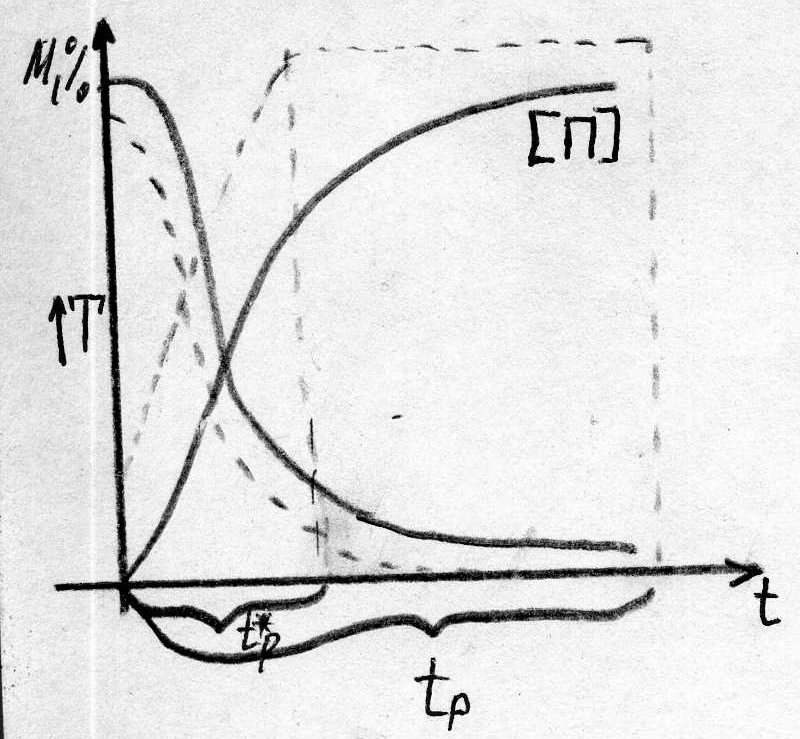

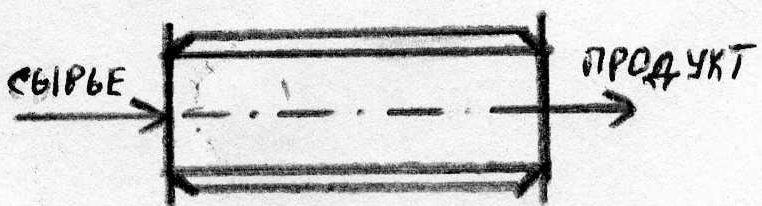

На рисунке: М – количество мономеров (сырья), [П] – продукт.

При увеличении продукта в реакционной смеси вероятность столкновения мономера с продуктом сокращается. Если рассматривать общие химические технологии, то увеличивается вязкость смеси, поэтому вязкость также будет влиять на содержание в исходном веществе. При таком подходе качество готового продукта будет ухудшаться.

С ростом температуры у нас может происходить местный перегрев и деструкция получаемого продукта, к тому при быстрой реакции вязкость будет увеличиваться, а, следовательно, теплообмен в реакционной среде будет ухудшаться, и происходит перегрев продукта.

Интенсификация связана с сокращением одного из времен цикла, и, согласно ранее приведенным формулам повышения производительности, с количеством выработанного продукта на единицу рабочей величины аппарата (объём, поверхность).

механизация трудоемких процессов.

Механизация – замена физического труда человека машинным. Она закономерно повышает производительность труда за счет интенсификации работы аппаратуры и сокращения штата обслуживающего персонала.

τц=τз+τр+τв+τоч,

где τц – время цикла, τз – время загрузки, τр – время реакции, τв – время выгрузки, τоч – время очистки.

Однако не во всех процессах и технологических схемах выгодно использовать механизацию. Например, при добавлении катализатора в реактор, при этом катализатора небольшое количество.

Пневмотранспорт, конвейер, ковши, электропары, тележки, дозаторы различного типа – все эти виды механизации используются в крупнотоннажном производстве и при использовании большого количества ингредиентов.

В мелкосерийном производстве капиталовложения на механизацию могут составить значительную долю от стоимости основного оборудования, вследствие чего механизация данного процесса может оказаться нерентабельной.

комплексная автоматизация технологических схем.

Это применение приборов, позволяющих осуществлять производственный процесс без непосредственного участия человека, а лишь под его контролем.

Автоматизация – высшая степень механизации, позволяющая резко увеличить производительность труда и улучшить качество продукции.

Для комплексной автоматизации применяют:

датчики – измерительные преобразователи;

регуляторы;

исполнительные механизмы;

рабочие органы.

Дистанционное управление – неполная автоматизация, при которой регулирование режима течения процесса осуществляется человеком на расстоянии.

снижение энергозатрат и максимальное использование теплоты химических реакций.

Данное направление развития химической техники приводит к созданию энергохимических агрегатов, которые позволяют в крупнотоннажном производстве утилизировать тепло химических реакций с выработкой необходимых энергоресурсов для технологического процесса.

Энергохимические реакторы, как правило, состоят их реакционных аппаратов и теплообменников, которые позволяют получить в виде продукции водяной пар или нагретую воду.

Данные энергохимические агрегаты участвуют в построении энергосберегающих технологических процессов.

замена периодических процессов непрерывными.

Это направление характерно для химических технологий и тесно связано с интенсификацией процессов с целью улучшения качества продукции и условий труда. Переход к непрерывным процессам позволяет повысить производительность всего процесса.

Периодические процессы характеризуются единством места проведения процесса, но являются распределенными во времени, то есть процесс, в котором порция сырья загружается в аппарат, проходит в ней ряд стадий обработки, и затем из аппарата выгружаются все образовавшиеся вещества. Таким образом, от загрузки сырья до выгрузки продукта проходит определенное время, в течении которого аппарат работает, в период же загрузки и выгрузки аппарат простаивает (если не требуется очистка аппарата). Механизация и автоматизация этих операций затруднена, так как требует периодически действующих механизмов. Еще труднее автоматизировать механические процессы вследствие того, что показатели режимов, по которым производится автоматизация (температура, давление, концентрация веществ, уровень, расход), меняются в течении всего периода реакции. Периодические процессы сложны в обслуживании. Продолжительность цикла периодического производственного процесса всегда больше, чем непрерывного, а энергозатраты выше. Все это побуждает перейти к непрерывному процессу.

Непрерывные процессы характеризуются

единством времени проведения всех

технологических операций, но являются

распределенными в пространстве, то есть

процессы, в которых поступление сырья

и выпуск продукции происходит одновременно

(непрерывно) или систематическими

порциями в течение длительного времени.

Во всех точках аппарата соблюдаются

постоянные температуры, давление и

концентрации веществ. Поэтому легко

вести наблюдение за работой аппаратов,

механизировать загрузку сырья и выгрузку

продуктов, автоматизировать процесс в

целом. При этом не наблюдается простое

оборудование, и производительность

аппаратов выше. Это видно из формулы

производительности П=![]() ,

откуда следует, что

,

откуда следует, что

![]() <

<![]() .

.

![]() (

(![]() - время прохождения каждой операции

технологического процесса);

- время прохождения каждой операции

технологического процесса);

=![]() =

=![]() =

=![]() =время

пребывания материала в технологическом

процессе.

=время

пребывания материала в технологическом

процессе.

Данное направление развития позволяет получать продукт со стабильными качественными эксплуатационными показателями и одновременно повышать производительность процесса. Однако это потребует усиление контроля качества сырья, поступающего в технологический процесс.

Замена периодических процессов непрерывными необходима только в крупнотоннажном производстве, так как в малотоннажных производствах с применением малогабаритных установок трудно осуществлять точное дозирование и соблюдать постоянство режимов в процессах, обеспечивающемся постоянством концентрации реагентов в каждой точке реакционного пространства.

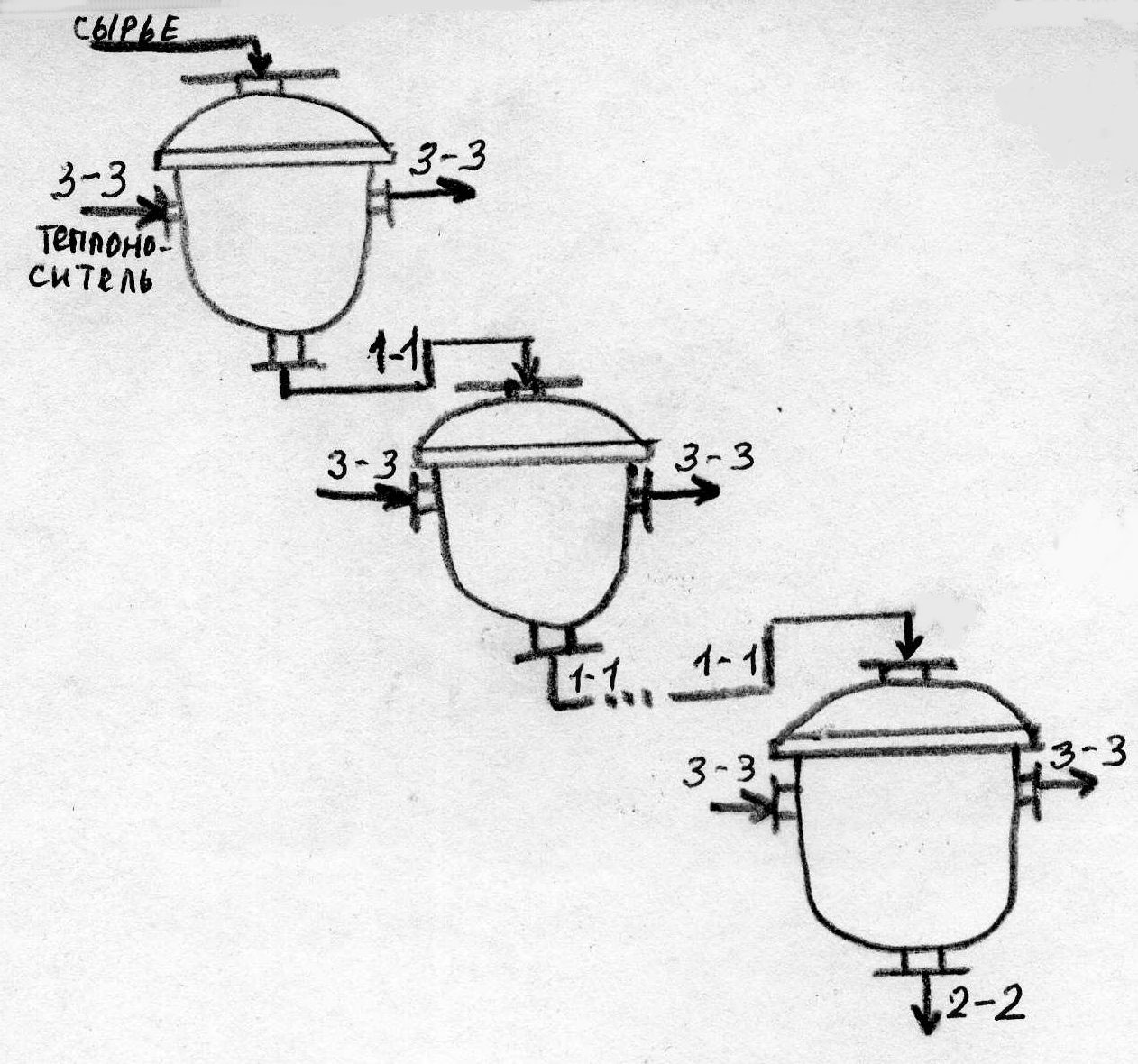

Согласно формуле, приведенной выше, поскольку непрерывный процесс характеризуется единым временем протяжения всех стадий, то одним из вариантов аппаратурного оформления будет являться каскад аппаратов полного идеального смешения, а вторым вариантом – аппарат идеального вытеснения.

Первый случай: в аппаратах полного идеального смешения загружаемое сырье (компоненты технологического процесса) полностью и мгновенно перемешиваются, обеспечивая постоянство концентрации компонентов в каждой точке пространства аппарата.

Н а

рисунке:

а

рисунке:

1-1 – реакционная масса, содержащая продукт и непрореагировавшие компоненты;

2-2 – продукт;

3-3 – теплоноситель (хладагент).

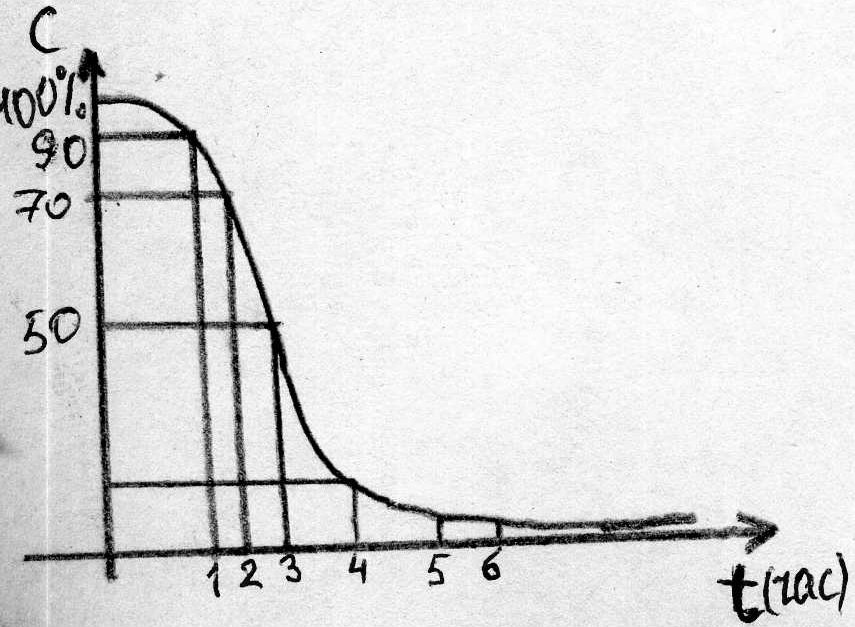

Технологический процесс характеризуется кинетической кривой, которая является теоретическим фактором изменения скорости процесса с течением времени. Как видно из кинетической кривой полимеризации, кинетика процесса крайне неравномерна. Поскольку скорость процесса в каждом аппарате разная, то тепловой режим поддерживается индивидуально в каждом аппарате, а иногда и гидродинамика процесса в каждом аппарате индивидуальная (индивидуальность обусловлена частотой вращения мешалки).

В процессе осуществления превращения сырья в продукт могут возникнуть отклонения от кинетической кривой в ту или иную сторону по следующим причинам:

1) изменение исходного состава сырья (в пределах допустимого);

2) нарушение дозировок;

3) неточность автоматизации в пределах погрешности, то есть любая автоматизированная машина имеет погрешность.

Непрерывная система должна реагировать на эти изменения и обеспечивать поддержание заданных параметров в каждом аппарате каскада (на выходе или в нем самом) на требуемом уровне.

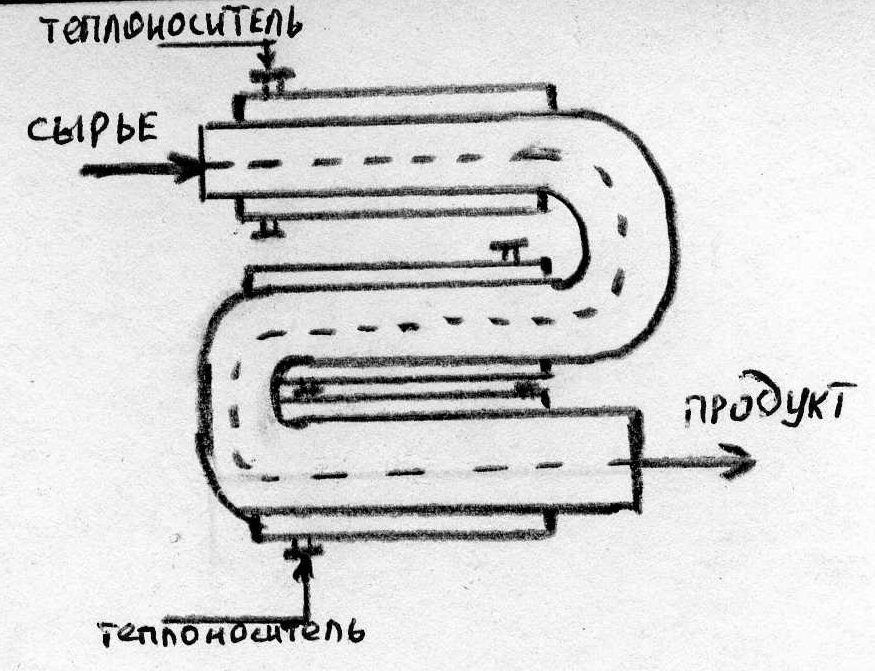

Второй случай: непрерывные процессы могут быть оформлены в аппаратах полного идеального вытеснения. Как правило, это трубчатые и секционные реакторы (рис.2) и их каскады.

Рис.1. Трубчатый змеевик, снабженный рубашкой обогрева.

рис.2

Каждая секция каскада реактора полного вытеснения, состоящая из системы труб, одной или забранных в пучок (кожухотрубные реакторы), так же обеспечивают превращение сырья в продукт при движении его от зоны загрузки к зоне выгрузки, самотеком или под действием перепадов давления. Аппараты полного идеального вытеснения отличаются тем, что в реакционной зоне предыдущая порция перерабатываемого материала полностью вытесняется последующей порцией.

уменьшение числа стадий производства и переход к замкнутым циклическим системам.

Это направление позволяет повысить надежность функционирования производственных процессов и сократить зависимость технологических операций от внешних факторов.

Переход на одностадийные технологии не для всех химических процессов осуществимы, поэтому применяют циклические производственные системы (замкнутые). Примером может служить получение полиэтилена в газовой фазе.

Одним из более рациональных путей организации производств, который наиболее приближается к безотходному, служит циркуляция реакционной смеси и теплоносителей (воздуха, воды) в отдельных процессах реактора и при создании химико-технологических систем и целого производства.

создание безотходных производств.

Создание безотходных производств решает комплексно-экологическую проблему и снижает себестоимость продукции благодаря полному использованию всех компонентов сырья. Этой же цели служит объединение чистохимических производств с другими, что позволяет перерабатывать неиспользуемые ранее компоненты сырья, продукты. К безотходной технологии можно приближаться, вводя в технологические системы специальные аппараты для очистки уходящих газов и вод. Этот путь пока наиболее распространен, и он частично решает проблему защиты окружающей среды.

Оно позволит повысить конверсию продукции и снизить количество отходов, образующихся в производстве, но в большинстве производств приводит к повышению стоимости целевого продукта.