- •Классификация элементов системы металлизации ис.

- •1.4. Многослойная система металлизации с межсоединениями на основе алюминия. Классификация слоев системы металлизации ис.

- •1.5. Многослойная многоуровневая система металлизации

- •С медными межсоединениями.

- •3.6. Современные системы фогф и их особенности.

3.6. Современные системы фогф и их особенности.

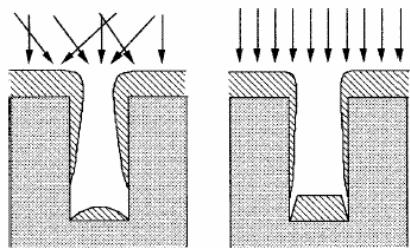

В середине 90-х годов прошлого столетия, когда УТ микроэлектроники достиг размеров 0,35 мкм и меньше классическая технология магнетронного распыления перестала удовлетворять требованиям, предъявляемым к процессам ФОГФ, особенно это касалось конформности осаждения. Поскольку аспектные отношения структур (щелевых, контактных и переходных окон) увеличивались, АО > 3 : 1, а распыленные из мишени атомы двигались к подложке под различными углами, лежащими в широком диапазоне (см. рис. 3.8, а), то это приводило к преждевременному схлопыванию осаждаемого слоя в верхней части структуры еще до того момента, когда они должны были полностью заполнены (см. рис. 3.8, б). При этом, что очевидно, в заполняемых структурах образовывались пустоты.

а) б)

Рисунок 3.8 - Заполнение рельефа в структурах с АО > 3 : 1в процессах ФОГФ:

а) схематичное изображение процесса напыления распыленными частицами; б) – микроснимок запыленной структуры.

Для того, чтобы добиться повышения конформности заполнения структур с высоким аспектным отношением необходимо сформировать направленный перпендикулярно к пластине поток распыленных частиц с возможностью контролировать и управлять их энергией. Одним из способов реализации данной задачи является ионизация атомов осаждаемого материала, который получил название ионизированное ФОГФ (ionized physical vapor deposition – i-PVD).

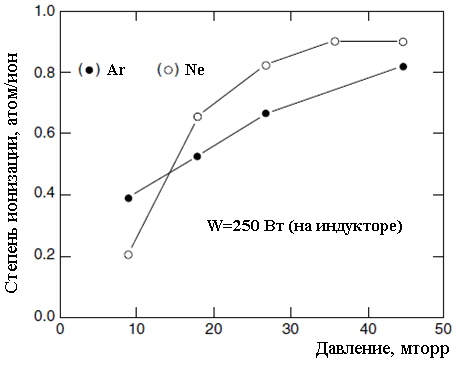

Так как в процессе ФОГФ распыленные атомы материала имеют кинетическую энергию в несколько эВ и поэтому скорость их движения по направлению к подложке высока, то вероятность их ионизации при типовых значениях рабочих давлений процесса магнетронного распыления (0,1 - 1 Па) очень низка. Поэтому для i-PVD процесса требуются относительно высокое давление рабочего газа (несколько десятков мТорр) расстояния между столиком-подложкодержателем и магнетроном-катодом порядка 25 см. При рабочих значениях операции i-PVD происходит потеря скорости распыленных атомов при упругих столкновениях с атомами аргона, что повышает вероятность их последующей ионизации при неупругих столкновениях с электронами. На рисунке 3.9 показана зависимость степени ионизации атомов алюминия в индуктивно-связанном i-PVD процессе от рабочего давления в камере.

Рисунок 3.9 - - Зависимость степени ионизации атомов алюминия в индуктивно-связанном i-PVD процессе от рабочего давления в камере

В качестве плазмообразующих газов использовались аргон и неон. Из рисунка видно, что эффективность ионизации атомов Al с возрастанием давления как для Ar плазмы, так и для Ne плазмы увеличивается.

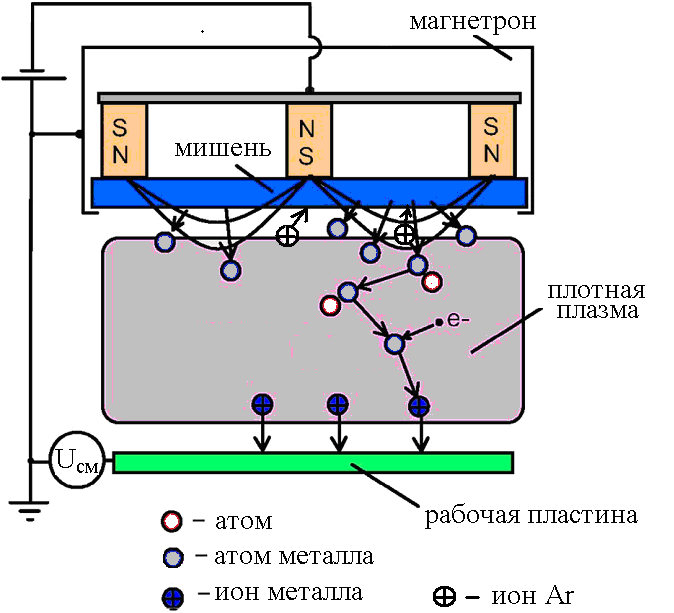

Для увеличения степени ионизации распыленных атомов мишени, следовательно, и увеличения плотности потока ионов металла, дополнительно используют источник высокоплотной плазмы (ИСП, ЭЦР и.т.д.).

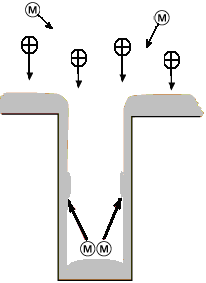

Механизм реализации процесса i-PVD представлен на рисунке 3.10.

Рисунок 3.10 - Иллюстрация механизма осаждения в процессе i-PVD.

Применение ИСП реактора, кроме выше перечисленных преимуществ, позволяет, во-первых, независимо контролировать и управлять энергией сформированного потока распыленных ионов материала и его направленностью с помощью подачи отрицательного напряжения смещения на подложкодержатель, во-вторых, понизить рабочее давление процесса осаждения (порядка нескольких милиторр), но при этом снижается эффективность ионизации. В таких системах ионы Ar+, которые находятся в плазменной области вблизи рабочей пластины, тоже участвуют в процессе осаждения, перераспыляя напыленный материал с верхней и нижней поверхности рельефа. Поэтому, управляя смещением на пластине, мы управляем как параметрами потока ионов металла, так и процессом перераспыления формируемого слоя.

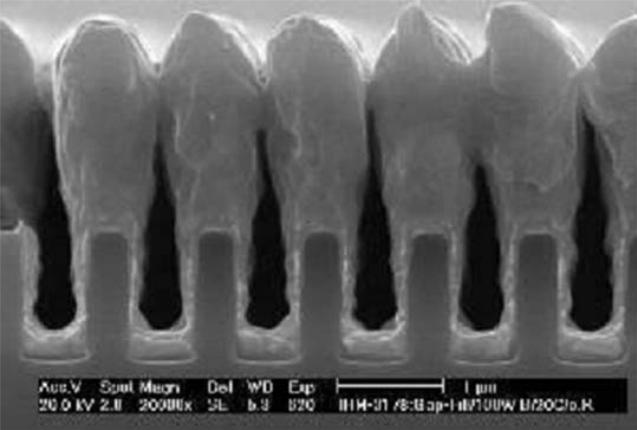

Кроме перечисленных частиц в процессе i-PVD принимают участие нейтральные атомы металла, траектория движения которых носит хаотичный характер, что является одной из причин появления выступов на боковых стенках и дне формируемого рельефа. При неправильно выбранных операционных параметрах возможно отрицательное влияние ионов и нейтральных частиц распыленного металла на процесс формирования рабочего слоя (см. рис. 3.11).

а) б)

Рисунок 3.11 - Иллюстрация влияния ионов и нейтральных частиц распыленного металла на процесс формирования рабочего слоя: а) – схематичное изображение появления выступов на дне и боковых стенках структуры; б) – микрофотография профиля щелевой структуры с выступом на дне и козырьком в верхней ее части.

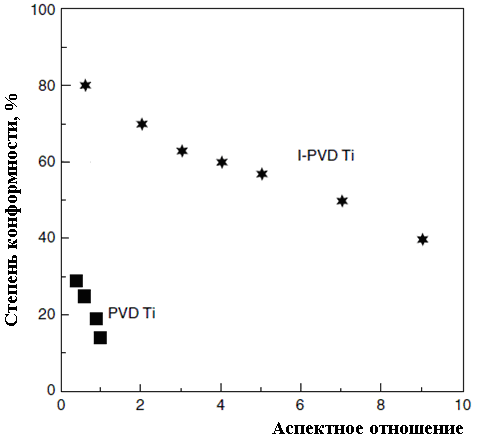

На практике технология i-PVD обеспечивает хорошую конформность покрытия рельефа. Сравнение степени конформности для процессов i-PVD и типового ФОГФ от аспектного отношения представлено на рисунке 3.12.

Рисунок 3.12 - Зависимость степени конформности от аспектного отношения

Как видно из рисунка относительно высокая конформность ~ 50 % может быть достигнута при аспектном отношении 7 : 1. С увеличением АО степень конформности процесса i-PVD незначительно уменьшается, благодаря небольшому углу рассеивания ионизированных атомов титана. В типовом процессе ФОГФ Ti максимальная конформность равняется 30 % при запылении рельефа с АО < 1 : 2.