- •Классификация элементов системы металлизации ис.

- •1.4. Многослойная система металлизации с межсоединениями на основе алюминия. Классификация слоев системы металлизации ис.

- •1.5. Многослойная многоуровневая система металлизации

- •С медными межсоединениями.

- •3.6. Современные системы фогф и их особенности.

1.5. Многослойная многоуровневая система металлизации

С медными межсоединениями.

Главные преимущества меди как материала межсоединений перед алюминием – более низкое удельное сопротивление (1,68 мкОмсм), что по оценкам дает 40 % выигрыш в величине RC-задержки [17], более высокая термическая стабильность и существенно меньшая склонность к электромиграции.

Однако вместе с указанными преимуществами медь имеет и нежелательные свойства. Медь является опасной примесью для кремниевой технологии, т.к. является в кремнии быстро диффундирующей примесью и образует глубокие энергетические уровни в запрещенной зоне кремния [18]. Эти уровни являются ловушками захвата, которые катастрофически влияют на быстродействие полупроводникового прибора. Кроме того, медь быстро диффундирует и во многих других материалах, включая SiO2. Поэтому при использовании меди принимаются серьезные меры предосторожности к попаданию этой примеси в полупроводник.

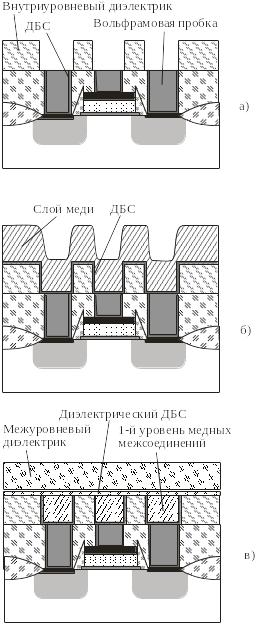

Первый уровень многослойной многоуровневой системы металлизации с медными межсоединениями полностью соответствует первому уровню многослойной алюминиевой металлизации, показанной на рис. 1.8 а-г. Не смотря на то, что в отличие от алюминия для меди существует, по меньшей мере, три различных метода заполнения полостей с высоким аспектным соотношением, на первом, прилежащем к полупроводнику уровне разводки контактные колодцы также как и в случае алюминиевой металлизации заполняются вольфрамом. Это, в общем-то, усложнение технологии является одной из мер по препятствию попадания меди в полупроводник.

Принципиальное отличие технологии медной металлизации от алюминиевой состоит в способе формирования самих проводников. Если в алюминиевой металлизации проводники формируются, как указывалось выше, путем прямой фотолитографии по ПС (рис. 1.8 д), то в медной металлизации (рис. 1.9 а) вначале осаждается слой внутриуровневого диэлектрика. В этом слое с помощью фотолитографии и процесса сухого травления создаются траншеи, рисунок которых соответствует будущим медным проводникам. Далее последовательно наносятся тонкий ДБС методом конформного осаждения и слой меди одним из методов, позволяющих беспустотно заполнить указанные траншеи (рис. 1.9 б).

|

|

Рис.1.9. Схема формирования многоуровневой, многослойной системы металлизации с межсоединениями на основе меди.

После этого проводится операция планаризации, в процессе которой медь и ДБС удаляются с открытой поверхности диэлектрика и остается только внутри траншей (рис. 1.9 в), в результате чего возникают медные проводники, с всех сторон кроме верха окруженные изолирующим диэлектриком. Данный прием формирования медных проводников получил название «damascene» по аналогии с узорами, создаваемыми насечкой золотом на изделиях из дамасской стали.

Важно обратить внимание, что в отличие от алюминиевого медный проводник со всех сторон обязательно должен быть окружен ДБС. Это необходимо для предотвращения диффузии меди в диэлектрик и далее в полупроводник, поскольку при наличии вышележащих слоев диффузия меди становится аномальной, что будет показано в разделе 3.5 Главы 3. Как можно видеть на рис. 1.9 б, технологически легко окружить медный проводник путем конформного осаждения проводящего ДБС на дно и боковые стенки траншей и контактных колодцев. Однако и верх медных межсоединений также необходимо защитить диффузионно-барьерным слоем, но это трудно сделать с помощью традиционных проводящих ДБС, не закоротив межсоединения между собой. Наиболее простым вариантом решения отмеченной проблемы является нанесение тонкого диэлектрического ДБС по всей поверхности. Главным для этого слоя являются его диффузионно-

барьерные свойства по отношению к меди. Диэлектрическая проницаемость этого материала может быть достаточно высокой, по сравнению с межуровневым или внутриуровневым диэлектриком, поскольку толщина данного слоя мала и не вносит заметного вклада в паразитную емкость и, как следствие, в RC-задержку сигнала.

Следующим является этап создания второго уровня межсоединений. Для этого наносится слой межуровневого диэлектрика, и в нем посредством фотолитографии и сухого травления вскрываются межуровневые контактные окна-колодцы. Далее последовательно осаждаются конформный ДБС и медный ПС, заполняющий переходные окна (рис. 1.9 г), и производится операция планаризации, в результате которой медный слой и ДБС удаляются с поверхности СМУД, и остаются медные пробки, окруженные ДБС (рис. 1.9 д). После этого осаждается слой внутриуровневого диэлектрика, в котором вытравливаются траншеи, и на поверхность конформно наносится ДБС. Траншеи, покрытые ДБС, электрохимически заполняются медью (рис. 1.9 д), после чего проводится планаризация рельефа, и медные межсоединения второго уровня защищаются сверху тонким диэлектрическим ДБС (рис. 1.9 е).

Располагаемые выше уровни межсоединений имеют такую же структуру, поэтому описанный комплекс операций для формирования второго уровня повторяется в зависимости от количества уровней металлизации. Характерной особенностью формирования второго и последующих уровней является то, что медью заполняются и траншеи и межуровневые контактные колодцы. Данная технология получила название «dual damascene».