Роторные окорочные станки

В последнее время для поштучной окорки круглых лесоматериалов наибольшее распространение получили роторные станки. Установка ротора на специальном подшипнике допускает высокие скорости вращения, что вместе с возможностью распространения на роторе нескольких окорочных устройств обеспечивает сравнительно высокую производительность станков этого типа. В роторных станках может применяться любой из окорочных инструментов: скребки, ножи, ножевые фрезы. Основными элементами роторных окорочных станков являются короснимающий, подающий механизмы и система управления.

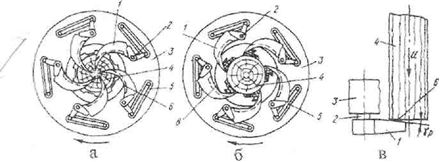

Короснимающий механизм состоит из ротора, имеющего угловую скорость 10…52 рад/с (100…500 об/мин) и несущего на себе окорочных инструментов (называемых короснимателями), прижимающихся к поверхности окариваемого кряжа и вращающегося вокруг него. Коросниматели (рис. 3) сидят на осях 2, закрепленных на роторе 3. Окариваемый кряж 4, не вращаясь, проходит сквозь ротор. Коросниматели прижимаются к поверхности кряжа при помощи резиновых колец 5, или стальных пружин. Прижим короснимателей может также осуществляться при помощи гидро- или пневмоцилиндров. В некоторых типах роторных станков коросниматели прижимаются под действием центробежных сил, возникающих в противовесах, закрепленных на осях 2.

Развод короснимателей и выход их на поверхность очередного кряжа происходит автоматически, причем каждый коросниматель разводится индивидуально, независимо от остальных.

Рис. 5. Короснимающий механизм роторных окорочных станков: а, б - схемы короснимающего механизма; в - смема развода короснимателей; 1 - коросниматели; 2 - ось; 3 -ротор; 4 - лесоматериал; 5 - резиновые кольца; 6 — разводная кромка короснимателя.

Для этой цели служит разводная кромка 6. Она может иметь различную конфигурацию, но наиболее надежный развод обеспечивается, если в процессе выхода на поверхность кряжа коросниматель взаимодействует с кромкой торца бревна. Для этого необходимо, чтобы разводная кромка на всем ее протяжении была наклонена от плоскости вращения ротора в направлении подачи бревна на некоторый угол γр равный 5…15 0 (рис. 3,в). В исходном положении (рис.3,а) коросниматели сомкнуты и вращаются вместе с ротором. При нажатии торцом кряжа на коросниматели их разводные кромки врезаются в кромку торца и притормаживаются, вследствие этого коросниматели, поворачиваясь вокруг осей 2, разводятся и выходят на поверхность кряжа.

Прижим короснимателей к поверхности окариваемого кряжа в большинстве конструкций может регулироваться только при неподвижном роторе, то есть при наладке станка. Это вызывает ряд эксплуатационных трудностей при окорке нерассортированных по диаметрам лесоматериалов разных пород с корой, имеющей различную толщину и влажность. Изменять силу прижима короснимателей, не останавливая ротора, можно, если для прижима используются пневмо- или гидроцилиндры. Сжатый воздух или рабочая жидкость поступает в цилиндры от насосной станции через регулирующую аппаратуру, расположенную около станка и дающую возможность оператору во время вращения ротора изменять давление в цилиндрах. Управляемый механизм прижима значительно расширяет возможности роторного станка, но требует установки сложного и дорогостоящего оборудования для подачи воздуха или рабочей жидкости в цилиндры, расположенные на вращающемся роторе.

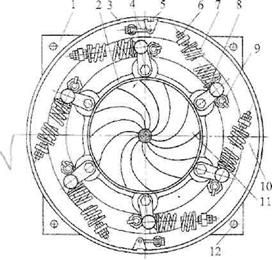

На рисунке 4 представлена окорочная головка с прижимом короснимателей с использованием жестких пружин 7. Ротор представляет собой литой кольцевой корпус с шестью отверстиями для установки короснимателей 11.

Рис. 4 Окорочная головка: 1-корпус, 2- корпус ротора, 3-шкив ротора, 4-винт регулировки усилия прижима, 5-кронштейн, 6-гайка индивидуальной регулировки усилия прижима короснимателя, 7-пружина,8-рычаг короснимателя, 9-упор,10-натяжное кольцо, 11-коросниматель,12-отверстия для крепления окорочной головки.

Усилие прижима короснимателей регулируется при помощи либо индивидуальной гайки 6, установленной на каждом короснимателе, либо общим регулировочным винтом 4.

В роторных станках используется скребковый, ножевой и фрезерный окорочный инструмент.

Скребковый окорочный инструмент отделяет кору по камбиальному или лубяному слою путем ее скалывания и отрыва.

Характер отделения коры зависит от соотношения пределов прочности на скалывание коры по слою камбия (или луба) и смятие по линии давления передней грани скребка.

При непрочном лубе кора отрывается в виде непрерывной ленты, оставляя гладкую чистую поверхность древесины. При прочном сцеплении кора под действием скребка разрушается, впереди него образуется уплотненный гребень, мешающий углублению скребка до древесины; коросниматель выходит на поверхность коры, оставляя значительную часть ее не тронутой.

Основным признаком, характеризующим сцепление коры с древесиной, является влажность коры. С уменьшением влажности сцепление увеличивается и качество окорки резко ухудшается. Лесоматериалы хорошо окариваются при влажности коры не менее 50…55%; при влажности ниже 40…45% окорку проводить трудно. Большое влияние на условия окорки оказывает также температура коры и наружных слоев древесины. При низкой температуре влага, находящаяся в коре и заболони переходит в лед, в результате прочность коры оказывается равной прочности древесины, а сила сцепления возрастает в несколько раз.

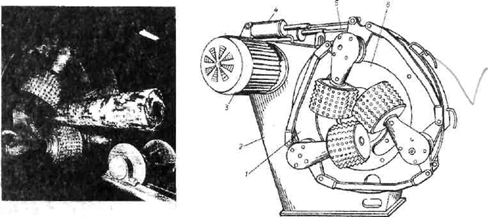

Роторные фрезерные станки можно оснащать цилиндрическими или коническими фрезами. Чаще всего на роторных станках фрезы имеют вид плоскоконических дисков ( рис. 5), несущих на себе ножи с прямолинейной режущей кромкой. Ножи выступают над поверхностью диска, который является копиром-ограничителем. При вращении фрезы каждый нож срезает стружку переменного сечения. Максимальная толщина стружки соответствует выпуску ножей над поверхностью диска. Глубина окорки превышает толщину стружки. Плоскоконические фрезы производят резанием коры и древесины вдоль волокон при высоких скоростях резания, поэтому обеспечивается гладкая окоренная поверхность и хороший товарный вид.

Рис. 8. Схема

фрезерного роторно¬го станка: 1 - статор;

Рис. 8. Схема

фрезерного роторно¬го станка: 1 - статор;

2 -ротор; 3 - рычаг; 4 -фреза; 5 - рессора; 6 - косынка

Недостатком роторных фрезерных станков является обратно пропорциональная зависимость глубины окорки от диаметра окариваемого кряжа. При окорке бревен различных диаметров выпуск ножей должен быть таким, при котором глубина окорки равна толщине коры на бревнах максимального диаметра. При окорке бревен меньших диаметров глубина окорки увеличивается, что вместе с уменьшением толщины коры (ее можно считать прямо пропорциональной диаметру кряжа) приводит к значительным потерям древесины при окорке. Кроме того, фрезерный окорочный инструмент значительно сложнее ножевого.

Подающие механизмы в окорочных станках должны обеспечивать принудительное их перемещение лесоматериалов в процессе окорки, центрирование и надежную стабилизацию. Они бывают трех- и четырехвальцовые.

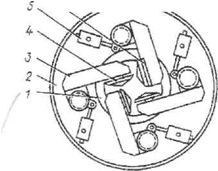

Трехвальцовый механизм подачи (рис. 6) представляет собой три коленообразных рычага, соединенные тягами. На конце рычагов насажены приводные вальцы. Благодаря тягам при повороте одного рычага поворачиваются и остальные. Этим достигается центрирование бревна относительно оси ротора. Шипы на вальцах обеспечивают не только сцепление с бревном при подаче, но и предотвращают его от поворачивания при окорке. Такие же вальцы устанавливают с другой стороны окорочного механизма (ротора). Усилие прижима вальцов к поверхности бревна обеспечивается специальным прижимным устройством 4, в котором устанавливаются пружины.

Рис 6. Трехвальцовый механизм подачи роторных окорочных станков: 1 -статор; 2 - станина; 3 - привод ротора; 4 - механизм прижима вальцов; 5 - механизм подачи; 6 –ротор