- •Методические указания

- •Содержание

- •3. Порядок выполнения работы

- •4. Содержание отчета

- •4.2. Цель работы.

- •5. Контрольные вопросы

- •Изучение технологии литья под давлением термопластичных полимеров

- •1. Цель работы

- •2.Теоретический раздел

- •Термопластичные пластмассы:

- •1. Температура литья материала

- •2. Температура формы

- •3. Температура рабочего цилиндра

- •4. Давление литья

- •5. Продолжительность цикла

- •3. Порядок выполнения работы

- •4. Содержание отчета

- •4.2. Цель работы.

- •5. Контрольные вопросы

- •Определение физико-механических свойств резины

- •1. Цель работы

- •2. Теоретический раздел

- •3. Порядок выполнения работы

- •4. Содержание отчета

- •4.2. Цель работы.

- •5. Контрольные вопросы

- •Приложение а

- •Приложение б

- •Приложение в

Изучение технологии литья под давлением термопластичных полимеров

1. Цель работы

Изучение технологии процесса литья под давлением полимерных материалов и влияния параметров процесса на качество готового изделия.

2.Теоретический раздел

В зависимости от поведения при повышенных температурах пластмассы делятся на термопластичные (термопласты) и термореактивные (реактопласты).

Термопластичные пластмассы:

1. Полиэтилен – продукт полимеризации газа этилена. Основные свойства: влаго и газонепроницаем, не набухает в воде, эластичен в широком интервале температур, устойчив к воздействию кислот и щелочей, обладает хорошими диэлектрическими свойствами. Различают полиэтилен высокого давления и низкой плотности (ПЭВД и ПЭНП), низкого давления и высокой плотности (ПЭНД и ПЭВП), среднего давления (ПЭСД) и высокомолекулярный (СВМПЭ). Из него изготавливают: трубы, вентили, кронштейны, фильтры, различные емкости.

2. Полипропилен – производная полиэтилена. По сравнению с полиэтиленом отличается более высокой ударной вязкостью, прочностью и износостойкостью. Из него изготавливают: трубы, корпуса насосов, емкости, детали, работающие в агрессивных средах.

3. Полистирол – твердый, жесткий, прозрачный аморфный полимер. Обладает невысокой теплостойкостью (80ºС), по своим свойствам близок к полиэтилену, химически стоек к щелочам, кислотам, не растворим в бензине, маслах, спирте. Выпускается в виде прозрачных листов, стержней (блочный полистирол) и в виде порошка, крупинок (эмульсионный).

4. Фторопласт – продукт полимеризации углерода и фтора. Его разновидности – тетрафторэтилен, винилфторид.

Основные ценные свойства: высокая стойкость к воздействию агрессивных сред, в том числе кислот, щелочей, термостоек (температура разложения 400ºС), обладает антифрикционными свойствами, хорошей износостойкостью при трении без подвода смазочного материала.

Его применяют для конденсаторных и электроизоляционных пленок, самосмазывающихся вкладышей подшипников, уплотнительных деталей- прокладок, набивок, для изготовления гибких шлангов, труб, кранов.

5. Полихлорвинил (поливинилхлорид) ПВХ – аморфный полимер. Наиболее часто встречается его разновидность – винипласт. Винипласт – непластифицированный, жесткий листовой полимерный материал. Он непрозрачен, имеет высокую механическую прочность и упругость, хорошие диэлектрические свойства, высокую стойкость к знакопеременным нагрузкам и вибрациям, химически стоек. Недостатком его является низкая рабочая температура под нагрузкой (не выше 60 -70ºС). Применение – для изготовления труб для подачи агрессивных газов, жидкостей. Из пластифицированного поливинилхлорида изготавливают защитные покрытия электропроводки, защитные покрытия металлических емкостей.

6. Полиметилметакрилат (органическое стекло) – прозрачный аморфный термопласт на основе акриловой и метакриловой кислот.

Основные ценные свойства: в 2 раза легче минеральных стекол, оптически прозрачен, обладает атмосферной стойкостью, стойкостью к действию разбавленных кислот и щелочей, углеводородных топлив и смазок, растворяется в органических кислотах (уксусной, муравьиной). При температуре 80ºС размягчается , а при температуре 105 -150ºС становится пластичным (можно формировать различные детали). Недостаток – невысокая поверхностная твердость. Органическое стекло используют в самолетостроении, автомобилестроении, из него изготавливают светотехнические детали, оптические линзы и т.д.

7. Полиамиды – группа пластмасс с известными названиями капрон, нейлон и др. Полиамиды – это кристаллизующиеся полимерные материалы.

Основные свойства: низкая плотность, низкий коэффициент трения, продолжительное время могут работать на истирание, ударопрочны, способны поглощать вибрацию, достаточно высокой прочности (прочность волокон может достигать 600МПА), стойки к щелочам, бензину, спиртам.

Применение: шестерни, втулки, подшипники, болты, гайки, масло-бензопроводы, уплотнительные элементы (прокладки, манжеты) и т.д.

Термопластичные полимерные материалы перерабатываются в изделия: прессованием, литьем под давлением, экструзией и др.

При литье под давлением пластическая масса, загружаемая в материальный цилиндр литьевой машины, переводится в вязко-текучее состояние и впрыскивается в охлаждаемую (для термопластов) или нагреваемую (для реактопластов) форму, в которой под давлением происходит оформление изделия и фиксация формы за счет затвердевания (отверждения) материала.

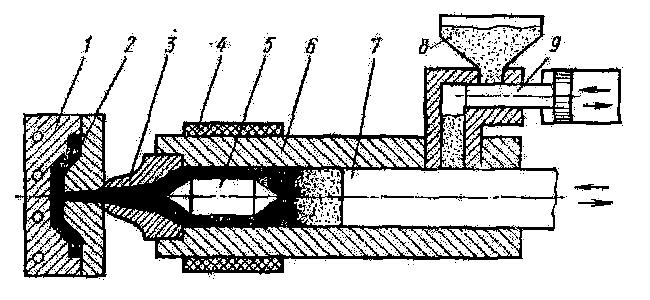

Процесс литья под давлением включает следующие стадии: дозирование материала; нагревание материала (перевод его в вязко-текучее состояние); впрыск расплава полимера в форму и уплотнение его; охлаждение материала в форме и извлечение готового изделия. Обычно все стадии процесса совмещены в едином агрегате − литьевой машине и протекают в определенной последовательности. Схема литья под давлением показана на рисунке 1.

Рисунок 1 – Схема литья под давлением: 1 – полость пресс-формы; 2 – готовая деталь; 3 – сопло; 4 - электронагреватель; 5 – рассекатель; 6 – рабочий цилиндр; 7 – поршень; 8 - загрузочный бункер; 9 – дозатор.

Перерабатываемый материал из загрузочного бункера 8 с помощью дозатора 9 подается в рабочий цилиндр 6. При движении поршня 7 определенная порция материала поступает в зону обогрева рабочего цилиндра, где нагревается с помощью электронагревателя. Далее расплавленный материал через сопло 3 поступает в полость пресс-формы 1, где формируется готовая деталь. В рабочем цилиндре установлен рассекатель 5, который заставляет расплав материала протекать тонким слоем у стенок цилиндра. При движении поршня 7 в исходное положение очередная порция материала с помощью дозатора 9 попадает в рабочий цилиндр 6.

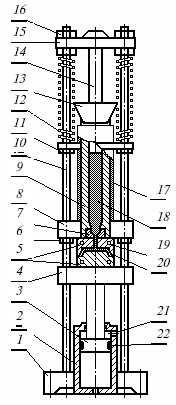

Литье под давлением может производиться на плунжерных машинах и машинах со шнековой пластикацией материала. На рисунке 2 приведена схема плунжерной литьевой машины.

Рисунок 2 – Схема литьевой машины:1 - основание; 2 - гидроцилиндр впрыска (смыкания формы); 3 - поршень гидроцилиндра впрыска; 4 - плита подвижная нижняя; 5 - нижняя полуформа; 6 - ограничитель хода нижний; 7 - мундштук (сопло); 8 - плита подвижная средняя; 9 - цилиндр пластификации; 10 - колонна; 11 - ограничитель хода верхний; 12 - пружина; 13 - бункер; 14 - поршень пластификации; 15 - плита верхняя; 16 - крепление колон; 17 - теплоизоляция; 18 - расплавленный материал;19 - верхняя полуформа; 20 - отливаемая заготовка

К технологическим параметрам литья под давлением относятся: температура литья материала Тл, температура формы Тф, температура рабочего цилиндра Тц, давление литья Рл и продолжительность цикла литья τц