- •Методические указания

- •Содержание

- •3. Порядок выполнения работы

- •4. Содержание отчета

- •4.2. Цель работы.

- •5. Контрольные вопросы

- •Изучение технологии литья под давлением термопластичных полимеров

- •1. Цель работы

- •2.Теоретический раздел

- •Термопластичные пластмассы:

- •1. Температура литья материала

- •2. Температура формы

- •3. Температура рабочего цилиндра

- •4. Давление литья

- •5. Продолжительность цикла

- •3. Порядок выполнения работы

- •4. Содержание отчета

- •4.2. Цель работы.

- •5. Контрольные вопросы

- •Определение физико-механических свойств резины

- •1. Цель работы

- •2. Теоретический раздел

- •3. Порядок выполнения работы

- •4. Содержание отчета

- •4.2. Цель работы.

- •5. Контрольные вопросы

- •Приложение а

- •Приложение б

- •Приложение в

Министерство образования и науки Украины

Севастопольский национальный технический университет

Методические указания

к практическим занятиям по дисциплине

«Неметаллические материалы»

для студентов дневной и заочной форм

обучения направления

«Инженерная механика»

Севастополь

2010

УДК 669.584 (046)

Методические указания к практическим занятиям по дисциплине «Неметаллические материалы» / Сост. Л.Б. Шрон, Г.П. Резинкина,

Э.С. Гордеева, В.Б. Богуцкий – Севастополь: изд-во СевНТУ, 2010.- 48 с.

Целью методических указаний является закрепление на практике знаний, полученных при изучении дисциплины «Неметаллические материалы».

Методические указания обсуждены и утверждены на заседании кафедры «Технология машиностроения», протокол № 4 от 25 декабря 2009 г.

Допущены учебно-методическим центром СевНТУ в качестве методических указаний.

Рецензент: доктор техн. наук, проф. Ю.К.Новоселов

Содержание

1. Практическая работа Расчет технологических параметров при изготовлении деталей из реактопластов |

4 |

2. Практическая работа Изучение технологии литья под давлением термопластичных полимеров |

10 |

3. Практическая работа Определение физико-механических свойств резины |

19 |

Библиографический список |

24 |

Приложение А |

25 |

Приложение Б Приложение В |

33 36 |

Практическая работа

РАСЧЕТ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПРИ

ИЗГОТОВЛЕНИИ ДЕТАЛЕЙ ИЗ РЕАКТОПЛАСТОВ

1. ЦЕЛЬ РАБОТЫ

Приобрести навыки в расчете технологических параметров переработки реактопластов.

2. ТЕОРЕТИЧЕСКИЙ РАЗДЕЛ

Пластмассы – это неметаллические материалы на основе природных и синтетических высокомолекулярных соединений (полимеров).

В зависимости от поведения при повышенных температурах они классифицируются на термопластичные (термопласты) и термореактивные (реактопласты). Термопластичные размягчаются и плавятся при повышенных температурах и затвердевают при охлаждении. Их можно неоднократно размягчать и отверждать. Термореактивные при нагревании легко переходят в вязкотекучее состояние. При этом происходят химические реакции и переход в твердое состояние. Отвердевшие реактопласты нельзя повторным нагревом привести в вязкотекучее состояние.

В зависимости от формы частиц наполнителя термореактивные пластмассы можно подразделить на следующие группы:

1. Порошковые – в качестве наполнителя используются органические порошки (древесная мука, порошкообразная целлюлоза), минеральные порошки (молотый кварц, тальк, цемент, графит и др.). К порошковым реактопластам относятся фенопласты и аминопласты.

Фенопласты изготавливают на основе фенол-формальдегидных смол. Они отличаются высокими механическими свойствами, стойки к кислотам, щелочам, органическим растворителям, их теплостойкость 120 – 130 ºС. Из фенопластов изготавливают рукоятки, детали приборов зажигания авто-тракторного электрооборудования, кнопки выключателей и т.д.

Аминопласты изготавливают на основе карбомидных смол. По сравнению с фенопластами аминопласты имеют более низкую теплостойкость 100 ºС, но более хороший декоративный вид.

2. Волокнистые – в качестве наполнителя используется волокна (очесы) хлопка, сткловолокно, асбоволокно). По сравнению с порошковыми имеют более высокую ударную вязкость. К волокнистым реактопластам относится волокнит (очесы хлопка, пропитанного формальдегидной смолой. Теплостойкость волокнита 120 – 150 ºС. Применяют для изготовления деталей с повышенной устойчивостью к ударным нагрузкам, работающим на изгиб и кручение (рукоятки, стойки, фланцы, шкивы, маховики). Разновидности – асбоволокниты, стекловолокниты.

3. Слоистые – в качестве наполнителя используются слои бумаги, ткани, древесного шпона. К слоистым реактопластам относятся:

- Гетинакс - основа – смола, наполнитель – различные сорта бумаги.

- Текстолит – основа – смола, наполнитель – хлопчатобумажная ткань.

- Древесные пластики (ДСП) - листы древесного шпона, пропитанные формальдегидными смолами.

- Стеклотекстолиты – с тканями из стеклянного волокна. Используют в качестве теплозащитных материалов

Основные марки термореактивных пластмасс и их характеристика при ведены в таблице А1 приложения А.

Подавляющее большинство полуфабрикатов термореактивных пластмасс выпускается в виде твердосыпучих прессматериалов – пресспорошки, гранулированные смеси, волокнистые и крошкообразные материалы и т.п. Переработка полуфабрикатов в детали осуществляется, главным образом, методами горячего прессования – прямым (компрессионным) и литьевым (трансферным), иногда методами экструзии (выдавливания), свободного (простого) литья и др.

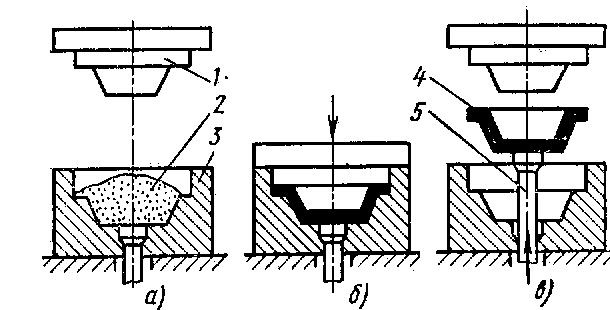

Прямое компрессионное горячее прессование заключается в непосредственном приложении внешнего давления к прессматериалу, находящемуся в нагретой замкнутой прессформе рисунок 1.

Рисунок 1 – Схема прямого (компрессионного) прессования:

1 - пуансон; 2 – таблетированный или порошковый материал; 3 – полость прессформы; 4 – готовая деталь; 5 – выталкиватель.

В полость пресс-формы 3 загружают предварительно таблетированный или порошковый материал 2. При смыкании пресс-формы под действием усилия пресса пуансон 1 создает давление на материал. Под действием давления и теплоты нагретой пресс-формы материал размягчается и заполняет полость пресс-формы. После определенной выдержки пресс-форма раскрывается и с помощью выталкивателя 5 извлекается готовая деталь 4.

Прямым прессованием получают детали средней сложности небольших габаритных размеров из реактопластов с порошкообразным и волокнистым наполнителем.

Литьевое прессование (трансферное) отличается от прямого тем, что прессуемый материал загружают не в полость пресс-формы, а в специальную загрузочную камеру. Здесь под действием тепла пресс-формы и пуансона прессуемый материал приобретает вязкотекучее состояние и выжимается из загрузочной камеры в полость матрицы пресс-формы через специальное отверстие в литниковой плите.

Рисунок 2 – Схема литьевого прессования:

1 – пуансон; 2 – загрузочная камера; 3- литниковая плита; 4 – готовая деталь; 5 – матрица пресс-формы; 6 – выталкиватель.

Литьевым прессованием получают детали сложной формы с глубокими отверстиями, в том числе резьбовыми, а также толстостенные (до 10 мм) детали.

Режим прессования определяется следующими элементами:

Температурой прессформы в период прессования;

Удельным давлением пуансона (на 1мм2 горизонтальной проекции загрузочной камеры);

Выдержкой под давлением, продолжительность которой зависит от толщины стенок изделия, вида прессматериала, температуры прессования и предварительного подогрева материала.

Температуру и время выдержки при прессовании выбирают с таким расчетом, чтобы связующее вещество (смола) успело полностью полимеризоваться.

При температуре выше оптимальной понижается механическая прочность, возникает хрупкость. При низкой температуре материал не полностью полимеризуется, в результате чего ухудшаются механические и электрические свойства изделий.

Для осуществления процесса полимеризации прессматериала требуется некоторое время. Время выдержки зависит от толщины стенок изделия. Суммарное время выдержки определяют по наибольшей толщине стенок.

При недостаточной выдержке изделия могут оказаться полностью не отвердевшими, в результате чего во время эксплуатации их размеры изменяются из-за повышенной усадки.

Для окончания процесса полимеризации изделия помещают в сушильный шкаф, медленно нагревают до температуры 120- 140° С и выдерживают в течение нескольких часов.

Режимы переработки термореактивных пластмасс приведены в таблице А2 приложения А.

В производстве изделий и деталей и пластмасс применяются различные виды оборудования: гидравлические прессы, машины для литья под давлением и др. Основные модели оборудования и их технические характеристики приведены в таблице А3 приложения А.