Выбор марки стали.

Принимая во внимание выше перечисленные требования делаем вывод что нам необходимо использовать сталь с особыми свойствами. Экономически выгодно использовать углеродистую не легированную сталь, но она не обеспечит требуемых свойств, т.к.:

Нелегированная сталь не коррозионостойкая - это одно из самых главных недостатков, так как деталь просто не сможет работать в агрессивной среде, что приведет к поломке оборудования.

Еще одно из главных недостатков - углеродистая нелегированная сталь не обладает требуемой жаропрочностью. Детали могут нагреваться до высоких температур и нести большие нагрузки. В подобных условиях разрушающее напряжение будет зависеть от двух факторов – температуры и времени нагружения.

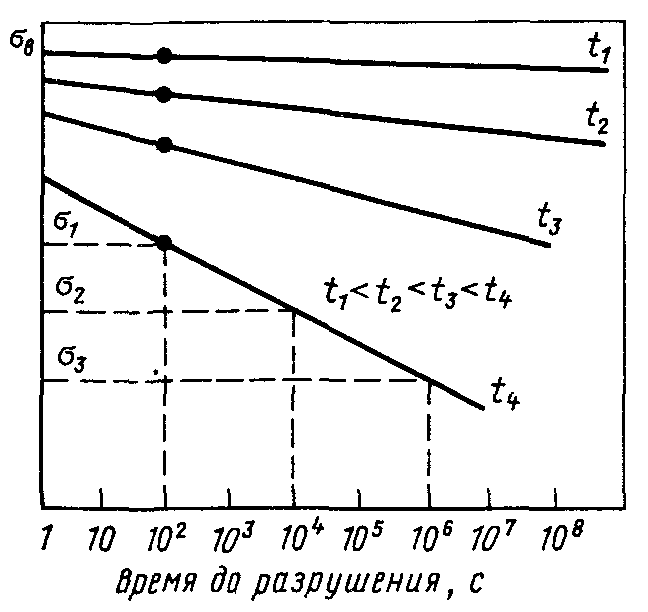

Рисунок 15. Зависимость прочности от продолжительности испытания.

Чем длительнее напряжение при высокой температуре, тем меньшую нагрузку выдержит образец с увеличением времени нагружения. Поэтому жаропрочность характеризуется особыми величинами:

длительная прочность – разрушающее напряжение при заданной температуре за определенное время

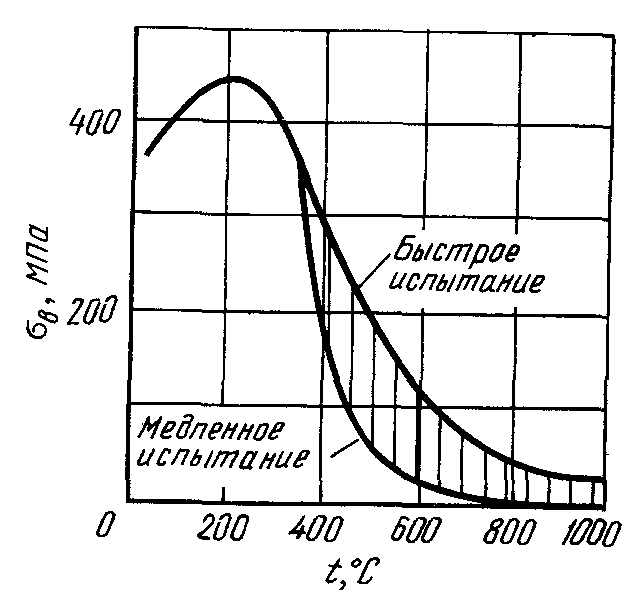

Рисунок 16. Предел прочности железа в зависимости от температуры испытаний (заштрихованная область напряжений, вызывающих ползучесть).

Предел ползучести – напряжение вызывающее заданную суммарную деформацию за определенное время при заданной температуре.

Рисунок 17. Кривая ползучести.

На кривой ползучести отметим несколько участков:

Участок ОА – упругая и пластическая деформации, возникшие в момент приложения нагрузки. Участок АВ – так называемый неустановившейся участок на кривой ползучести. Металл деформируется с неравномерной (замедляющейся) скоростью. Участок ВС – так называемый участок установившегося режима ползучести. Участок CD – последний этап ползучести, которая происходит при непрерывном ускорении процесса и заканчивается разрушением в точке D.

При ползучести в металле происходят два конкурирующих, взаимоисключающих процесса:

Упрочнение, т.к. при нагружении при высокой температуре деформация остаточная.

Т.к. температура высокая, следовательно, высока подвижность атомов. Происходит рекристаллизация, снятие наклепа – восстановление способности к деформированию.

Следовательно, явление ползучести будет обнаруживаться в следующих случаях:

При температурах выше температуры рекристаллизации.

При напряжениях выше предела упругости.

Чтобы полностью устранить явления ползучести, необходимо температуру рекристаллизации металла поднять выше рабочей температуры или увеличить предел упругости выше рабочего напряжения при данной температуре. Однако осуществить эти условия не всегда возможно, и часто в конструкциях не удается полностью устранить ползучесть, и поэтому ее только замедляют. Деформация при ползучести развивается благодаря:

Перемещению дислокаций.

Зернограничному скольжению.

Диффузионному переносу масс.

Для обеспечения жаропрочности следует ограничить подвижность дислокаций и замедлить диффузию, повысить температуру рекрестализации.

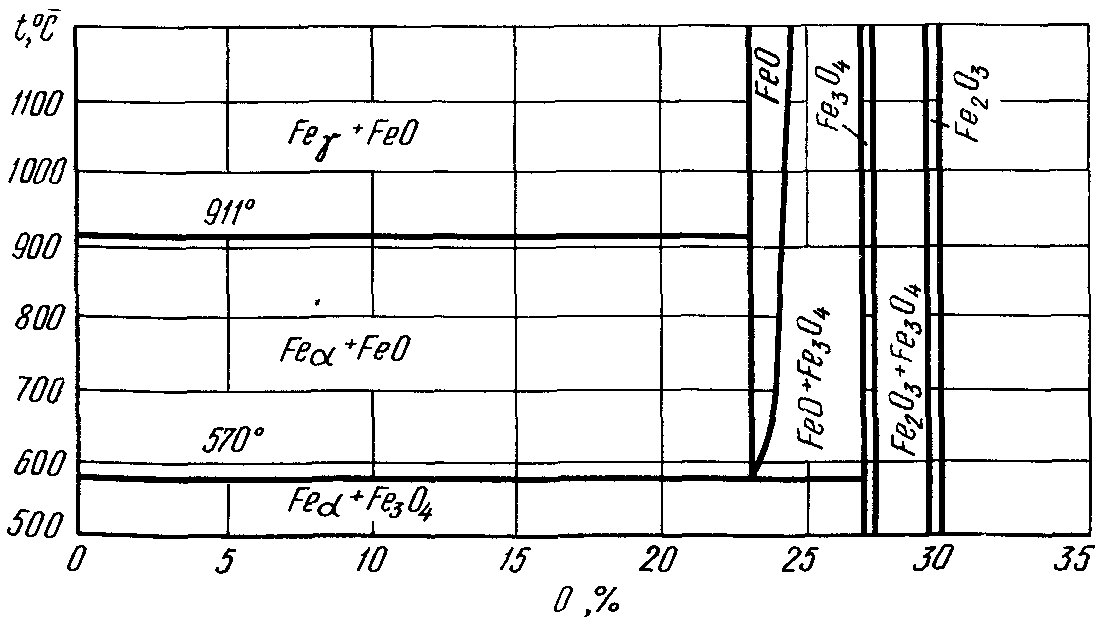

Нелегированная сталь не жаростойкая. Железо до температуры 650 0С окисляется медленно, а затем скорость окисления резко увеличивается, меняется состав окисла, вместо Fe2O3 и Fe2O4 получается FeO - вюстит, пленка рыхлая, не закрывает доступ газа к металлу. Если нагревать не углеродистую, а легированную сталь, то на ее поверхности могут образовываться двойные окислы шпинельного типа, защитные свойства которых выше чем чистых окислов FeCr2O4, NiCr2O4.

Защитные свойства пленок связаны с тем,

что они не пропускают через себя

агрессивные элементы газовой среды к

металлу, являются изоляторами. Но

защитные свойства связаны с сплошностью

пленок, что в свою очередь зависит от

коэффициента объема окисла ![]() .

Хорошо защищает пленка, когда φ = 1…2.5.

Если φ < 1, то пленка рыхлая, не закрывает

доступ газа к металлу. Если φ > 2.5, то

пленка хрупкая, она растрескивается и

осыпается. Особенно пленки хрупки при

нагреве.

.

Хорошо защищает пленка, когда φ = 1…2.5.

Если φ < 1, то пленка рыхлая, не закрывает

доступ газа к металлу. Если φ > 2.5, то

пленка хрупкая, она растрескивается и

осыпается. Особенно пленки хрупки при

нагреве.

Рисунок 18. Диаграмма состояния Fe – O2.

Можно выделить три наиболее важные причины повышения жаростойкости легированием:

Ионы легирующих элементов входят в решетку окисла основного металла, уменьшают его дефектность и диффузионную проницаемость окисла FeO - фаза внедрения с дефицитом кислорода, с дырчатой структурой.

Легирующие элементы образовывают на поверхности свой защитный окисел препятствующий окислению основного металла.

Легирующие элементы с основным металлом образуют двойные окислы – шпинели, обладающую повышенной коррозионной стойкостью.

Эти факторы не исключают друг друга, а наоборот дополняют. Значит легирование необходимо.

Учитывая выше сказанное для легирования выбираем следующие элементы:

Хром в сталях используется очень широко. При введении хрома увеличивается электродный потенциал скачками (рисунок 19). В результате легирования хромом в количестве не больше 30% в процессе окисления на поверхности образуется шпинель, плотный двойной оксид FeCr2O4. Через него диффузия проходит с большим трудом. Соответственно металл предохраняется от окисления и разрушения. Кроме того, хром имеет высокую температуру плавления – порядка 1875° С, что благоприятно сказывается на жаропрочности.

Рисунок 19. Зависимость электродного потенциала от количества хрома.

Никель является коррозионно устойчивым металлом. Сталь становится стойкой к серной кислоте. Никель обладает более высокой жаростойкостью чем железо. Окисел NiO в отличии от вюстита имеет в структуре мало вакансий, поэтому диффузия затруднена, но чтобы положительно повлиять на жаростойкость никеля должно быть много. Никель обеспечивает аустенитную структуру стали и обладает довольно высокой температурой плавления – 1453° С Аустенитная сталь имеет особое значение как жаропрочный материал.

Молибден также как и хром с никелем придает стали антикоррозионную устойчивость. Особенно отчетливо преимущество молибденовой стали проявляется при воздействии серной кислоты. Благодаря обогащению молибденом поверхностных слоев затрудняется образование FeO и образуется слой из окиси MoO2. Молибден улучшает устойчивость стали против водорода при повышенных температурах и давлении.

Данным требованиям отвечает сталь 03Х17Н15М3.

Химический состав стали:

С= 0,03%

Si= до 0,4%

Ni= 14-16%

Mn= 1-2%

S= до 0,02%

P= до 0,035%

Cr= 16-18%

Мо= 2,5-3,1%

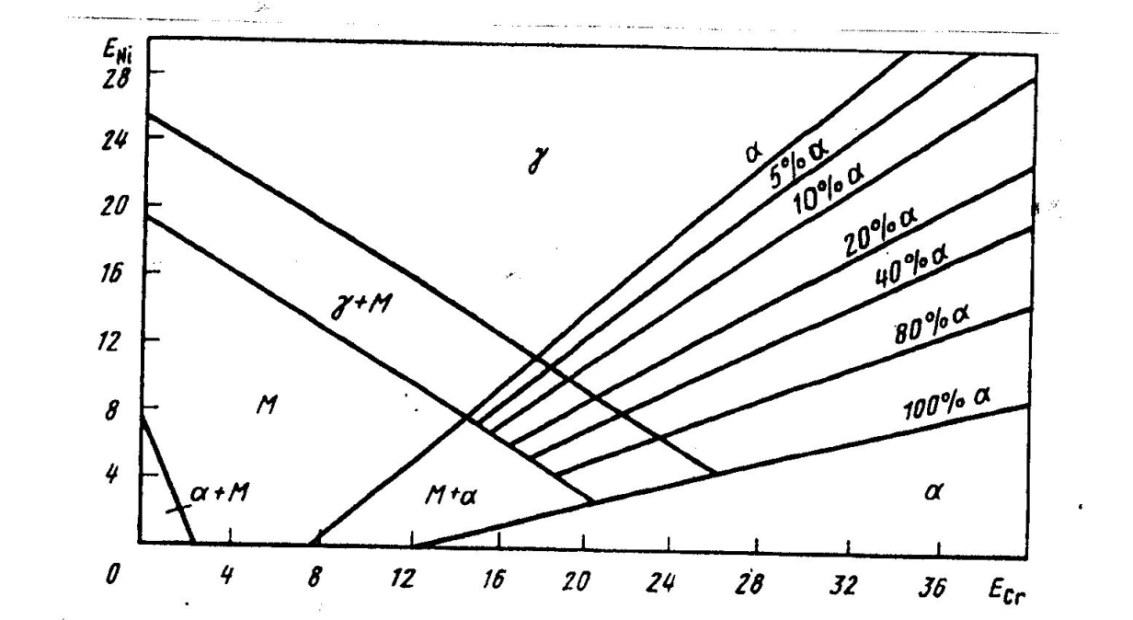

Сталь 03Х17Н15М3 относится к аустенитному классу. В этом можно убедиться воспользовавшись диаграммой Шеффлера

Рисунок 20 Диаграмма Шеффлера.

Для стали 03Х17Н15М3 эквивалент хрома будет рассчитываться так:

ECr = %Cr +1.5·%Si + 0.5·%Nb + %Mo + 0.8·%V + 4·%Ti = 17+1,5·0,4+2,8 = 20,4%

Эквивалент никеля:

ENi = %Ni + 30·%C + 0.5·%Mn = 17+30·0,03+ 0,5·1,5= 18,85%

На диаграмме Шеффлера строя точку в координатах (ECr, ENi) равных 20,4 и 18,85 соответственно, попадаем в аустенитную область.