Тяжелонагруженные зубчатые колеса автомобилей изготавливаются из стали 15ХГН2ТА.

Условия работы.

З убчатое

колесо — основная деталь зубчатой

передачи в виде диска с зубьями на

цилиндрической или конической поверхности,

входящими в зацепление с зубьями другого

зубчатого колеса.

убчатое

колесо — основная деталь зубчатой

передачи в виде диска с зубьями на

цилиндрической или конической поверхности,

входящими в зацепление с зубьями другого

зубчатого колеса.

П

Рисунок

1

При

оценке условий работы передачи следует

также учитывать возможные кратковременные

перегрузки статического или ударного

характера. Кроме того, при работе передачи

наблюдается скольжение профилей зубьев

друг по другу, что вызывает появление

силы трения Fтр

При

оценке условий работы передачи следует

также учитывать возможные кратковременные

перегрузки статического или ударного

характера. Кроме того, при работе передачи

наблюдается скольжение профилей зубьев

друг по другу, что вызывает появление

силы трения Fтр

В связи с изложенным в практике эксплуатации зубчатых передач наблюдаются следующие основные виды разрушения зубьев.

Разрушения зубьев, обусловленные действием напряжений изгиба: излом от больших перегрузок ударного или даже статического действия; усталостный излом от действия переменных напряжений в течение сравнительно длительного срока службы. Разрушение происходит у основания зуба.

Разрушение зубьев поверхности также обусловлено действием контактных напряжений и силы трения. Рассмотрим основные виды этих разрушений.

Усталостное выкрашивание - результат многократного деформирования участков поверхности контакта твердых тел. В результате длительного действия переменных по величине контактных напряжений на рабочих поверхностях зубьев возникают усталостные трещины, дальнейшее развитие которых приводит к отделению частиц металла, выкрашиванию.

А

Рисунок

2

Заедание- схватывание металлических поверхностей, наблюдается в тяжело нагруженных передачах. В результате большого давления происходит разрыв масляной и собственной окисленной пленки вследствие повышения температуры и уменьшения вязкости смазочного материала и схватывание металла. При этом образуются задиры на активных поверхностях зубьев в направлении их скольжения.

Таким образом, зубчатые колёса главным образом должны иметь достаточную прочность (против растяжения, усталости) и твёрдость, так же высокое сопротивление износу, а так как зубчатые колёса могут работать в условиях ударных нагрузок, то и высокую ударную вязкость.

Выбор марки стали.

Принимая во внимание нагрузки, описанные в условиях работы зубчатых колес, делаем вывод, что сталь, используемая для детали должна иметь наряду с высокой прочностью (против растяжения, усталости), контактной выносливостью и износостойкостью должна обеспечить высокое сопротивление усталости при изгибе, поверхность должна быть твердой, а сердцевина пластичная и вязкая, для этого сталь должна быть мелкозернистой, не иметь неметаллических включений (оксиды, сульфиды, нитриды и фосфориды). Неметаллические включения, особенно неправильной формы с острыми краями и углами, являются причиной концентрации напряжений, особенно опасны они для деталей, работающих под действием переменных напряжений и ударной нагрузки. Высокоуглеродистая сталь обеспечивает высокую твердость и прочность, но она не обеспечит пластичную и вязкую сердцевину, поэтому ее использовать нельзя. Машиностроительная малоуглеродистая (С=0.15–0.25%) сталь, обеспечит нам вязкую сердцевину, а высокую поверхностную твердость можно получить, прибегнув к цементации и закалке стали. Экономически целесообразно использовать нелегированную сталь. Но она не дает всех требуемых свойств, т.к.:

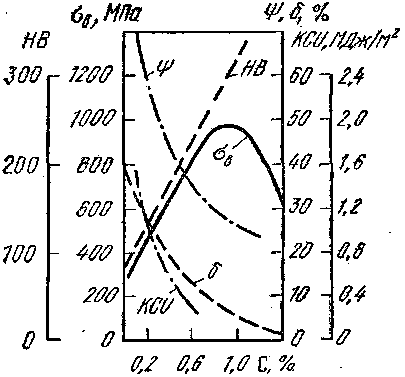

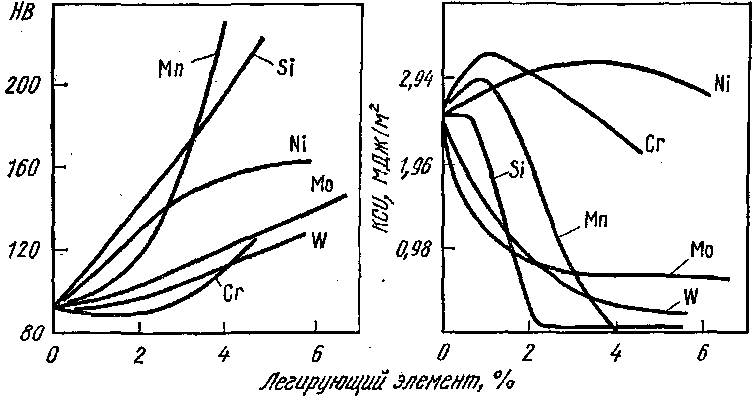

1. Как видно из рисунка 3, углеродистая сталь имеет высокие значения пластичности и ударной вязкости, но низкую твердость и прочность, значит её брать нельзя.

Рисунок. 3. Влияние углерода на механические свойства стали.

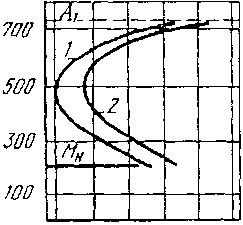

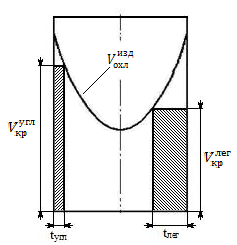

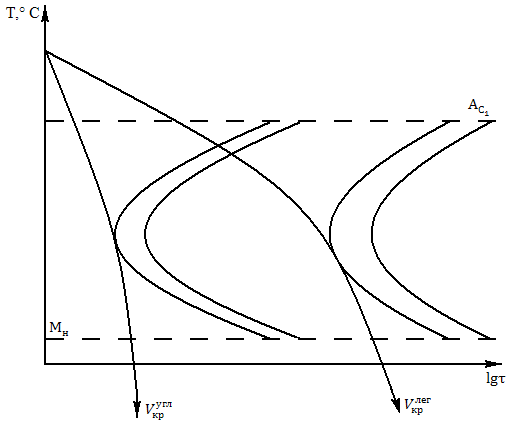

2. Прокаливаемость у углеродистой стали маленькая, это видно из рисунка 4. Прокаливаемость - необходимая глубина закаленного слоя. Прокаливаемость связана со стойкостью переохлажденного аустенита против диффузионного распада. Величина инкубационного периода распада зависит от количества углерода и легирующих элементов в аустените. Все легирующие элементы и углерод сдвигают с-кривые вправо (кроме кобальта, он единственный сдвигает кривые влево) уменьшая критическую скорость закалки, следовательно повышая прокаливаемость, позволяет использовать более мягкие охлаждающие среды (масло, воздух). Использование более мягких охладителей позволяет снизить внутренние напряжения, которые для зубчатых колес не допустимы, и тем самым снизить брак по трещинам при закалке.

а

а

б

б

Рисунок 4. Изотермические диаграммы распада переохлажденного аустенита (А.А. Попов, Л.Е. Попова): а – углеродистая сталь, не содержащая карбидообразующих элементов; б – легированная хромом, никелем, молибденом (вольфрамом) сталь с низким содержанием углерода (до 0.2…0.25 %). 1 – начало превращения; 2 – конец превращения; 4 – начало образования продуктов промежуточного превращения.

а б

Рисунок 5. а) Влияние легирования на глубину прокаливаемости. б) Влияние легирования на положение С-кривых

Прокаливаемость за счет легирующих элементов повышается в том случае, если при нагреве под закалку, они переведены в аустенит. Многие легирующие являются сильными карбидообразователями, и их карбиды плохо растворяются в аустените. Нерастворенная в аустените часть карбидов наоборот понизит прокаливаемость, так как эти карбиды служат готовыми зародышами для распада аустенита по диффузионному типу.

TiC, NbC, VC – понизят прокаливаемость, т.к. они почти не растворяются в аустените, но увеличивают прочность за счет счет измельчения зерна, уменьшат эти элементы и закаливаемость, т.к. они связывают углерод в карбиде. Эти карбиды уменьшают прокаливаемость и по другой причине: эти карбиды дисперсны, они не дают расти зерну, а измельчение зерна снижает прокаливаемость. Перегрев стали при закалке приводит к растворению карбидов, увеличению зерна до 1-2 балла и это может повысить прокаливаемость в 2-3 раза, но понизит работоспособность стали.

Следовательно, требуется легирование. Путем легирования можно получить сталь, которая будет иметь лучший комплекс механических свойств по сравнению с углеродистой.

Для легирования тяжелонагруженных зубчатых колес выбираем:

Хром как легирующий элемент наиболее широко применяется почти во всех сталях. Он повышает устойчивость переохлажденного аустенита а следовательно прокаливаемость стали. Хром в сталях помимо повышения прочности (за счет того что хром переходит в раствор и искажает решетку) и прокаливаемости, за счет твердых нерастворимых карбидов (Cr7C3, Cr23C6) измельчает зерно что существенно дает повышение ударной вязкости, повышает износостойкость. За счет хрома также увеличивается теплостойкость – способность стали сохранять свои механические свойства при повышении температуры.

Никель приводит к измельчению зерна и, как показано на рисунке 6, повышению ударной вязкости (т.к. никель сдерживает рост зерна). Так как никель в противоположность марганцу, имеет незначительное сродство к кислороду и меньшую окисляемость, чем железо, не происходит значительного образования окислов, сталь чистая от неметаллических включений. По этой причине в присутствии никеля свойства в поперечном направлении не ухудшаются. В то же время никелевая сталь значительно менее чувствительна к перегреву, чем соответствующие марки марганцевой стали; поэтому никель по влиянию на повышение вязкости в продольном и поперечном направлениях в больших поковках не может быть полноценно заменен никаким другим элементом. Добавки никеля к ферриту повышают его твердость и прочность, но это влияние несколько слабее, чем у марганца. Никелевые стали хорошо сопротивляются знакопеременным и ударным нагрузкам (за счет того что сталь чистая от неметаллических включений, а неметаллические включения, особенно неправильной формы с острыми краями и углами, являются причиной концентрации напряжений). Никель приводит к замедлению распада переохлажденного аустенита, С-кривые сдвигаются вправо, уменьшается критическая скорость закалки, за счет чего растет прокаливаемость, появляется возможность закаливать в мягком охладители.

Марганец является дешевым и более эффективным заменителем хрома. Из рисунка 6 видно что, наилучшие свойства (твердость и ударная вязкость) будут при содержании марганца до 1%. Благодаря марганцу появляется возможность закаливать сталь в мягком охладителе (масло и воздух), т.к. марганец сильно тормозит диффузионные процессы, с-кривые сильно сдвигаются вправо, критическая скорость закалки падает, появляется возможность применять стали для крупных изделий, т.к. растет прокаливаемость, уменьшается брак по трещинам. Марганец очень сильно понижает мартенситный интервал, 1% понижает начало мартенситного превращения на 45-500.

Рисунок 6. Влияние легирующих элементов на твердость, ударную вязкость.

Титан повышает прочность стали, износостойкость. Способствует измельчению зерна за счет карбида. Титан один из сильнейших карбидообразователей. Он образует трудно растворимый карбид TiC. Вводятся в сталь в малых количествах, примерно 0.1%

Таким требованиям отвечает сталь 15ХГН2ТА. Она применяется для изготовления тяжелонагруженных зубчатых колес автомобилей.

Химический состав стали 15ХГН2ТА (ГОСТ 4543-71):

С= 0,13-0,18%

Si=0.17-0.37%

Ni= 1.4-1.8%

Mn= 0.7-1.0%

S= до 0.025%

P= до 0.025%

Cr= 0.7-1.0%

Ti=0.03-0.09%

Тяжелонагруженные зубчатые колеса имеют большие размеры и поэтому в сталь вводят большое количество легирующих элементов, чтобы обеспечить необходимую прокаливаемость, а также для того чтобы не было контраста свойств.