Подбор режима термообработки

Термообработка – это совокупность операций нагрева, выдержки, охлаждения с целью улучшения свойств в ходе которой изменяется структура. Термообработка может быть весьма сложной и включать несколько циклов нагрева и охлаждения.

В технологическом процессе изготовления деталей термообработка может быть как промежуточной операцией, которая подготавливает структуру и улучшает технологические свойства для последующих операций (обработка давлением, резанием), так и окончательной операцией, при которой формируется требуемая структура и комплекс необходимых свойств. Между структурой и свойствами существует закономерная связь. Окончательная термообработка чаще всего связана с необходимостью повышения твердости и прочности.

Зубчатому колесу необходима износостойкая поверхность, этого можно добиться проведя поверхностную закалку, цементацию, либо азотирование. Поверхностная закалка не подходит, т.к. сталь малоуглеродистая и, следовательно, мартенсит будет очень мягкий и не износостойкий. Такая структура подходит только для сердцевины, но никак не для поверхности. Азотирование очень длительный процесс и получаемый слой довольно тонкий.

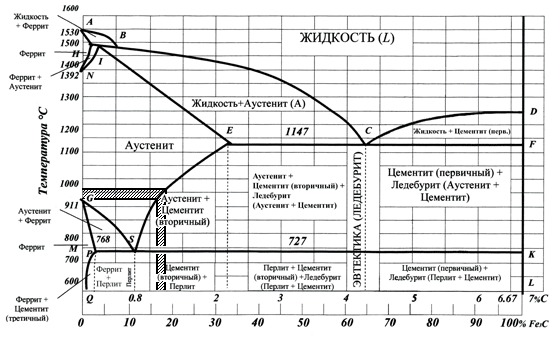

Поэтому выбираем цементацию. Цементацию проводим при температуревыше точки Ас3 в аустенитной области. Температурный интервал составляет 930 – 950° С, чтобы обеспечить оптимальное количество углерода в поверхностном слое – 1.1-1.2%. Более высокая температура цементации ускоряет процесс цементации (диффузионные процессы идут быстрее), но так же приводит к образованию большого количества углерода в поверхности и также приводит к росту зерна. Большое содержание углерода нельзя вводить в слой, так как он может выделиться в виде грубой цементитной сетки по границе зерна, и в последующем эту сетку трудно будет убрать. Температуру цементации выбираем в зависимости от процента углерода, необходимого получить в поверхностном слое, с помощью диаграммы состояния железо-углерод: от необходимого количества углерода параллельно оси температур проводят линию, до пересечения с линией ES. Далее от точек пересечения с линией ES проводят линию параллельную оси концентраций, точка пересечения с осью температур и есть требуемая температура цементации для получения требуемого количества углерода в поверхностном слое.

Рисунок 7. Выбор температуры цементации в зависимости от желаемого количества углерода в поверхностном слое.

Легирующие элементы влияют на скорость процесса цементации, глубину цементованного слоя и концентрацию углерода в поверхностном слое. Некарбидообразующие элементы, такие как никель, кремний ускоряют диффузию углерода в аустените при температуре 9500 С. В тоже время эти элементы снижают растворимость углерода в аустените и тем самым уменьшают максимальное содержание углерода в поверхностном слое. Наиболее сильно ускоряют диффузию углерода в аустените и понижает содержание углерода в цементованном слое кремний. Влияние легирующих элементов на глубину цементованного слоя определяется их влиянием на коэффициент диффузии и концентрацию углерода в поверхностном слое.

Рисунок 8 а) Распределение углерода по глубине цементованного слоя стали (А. Н. Минкевич):1 — нелегированная сталь; 2 — сталь, легированная карбидообразующим элементом; 3 —сталь, легированная некарбидообразующим элементом

б) Влияние легирующих элементов на глубину цементованного слоя после цементации при 925 °С (А. П. Гуляев)

Температура выбирается высокой, чтобы увеличить скорость диффузии углерода в гамма-железо. Но выше 930-950° С сталь нагревать нельзя, так как зерно сильно вырастает и появится грубая цементитная сетка, механические характеристики в связи с этим резко падают.

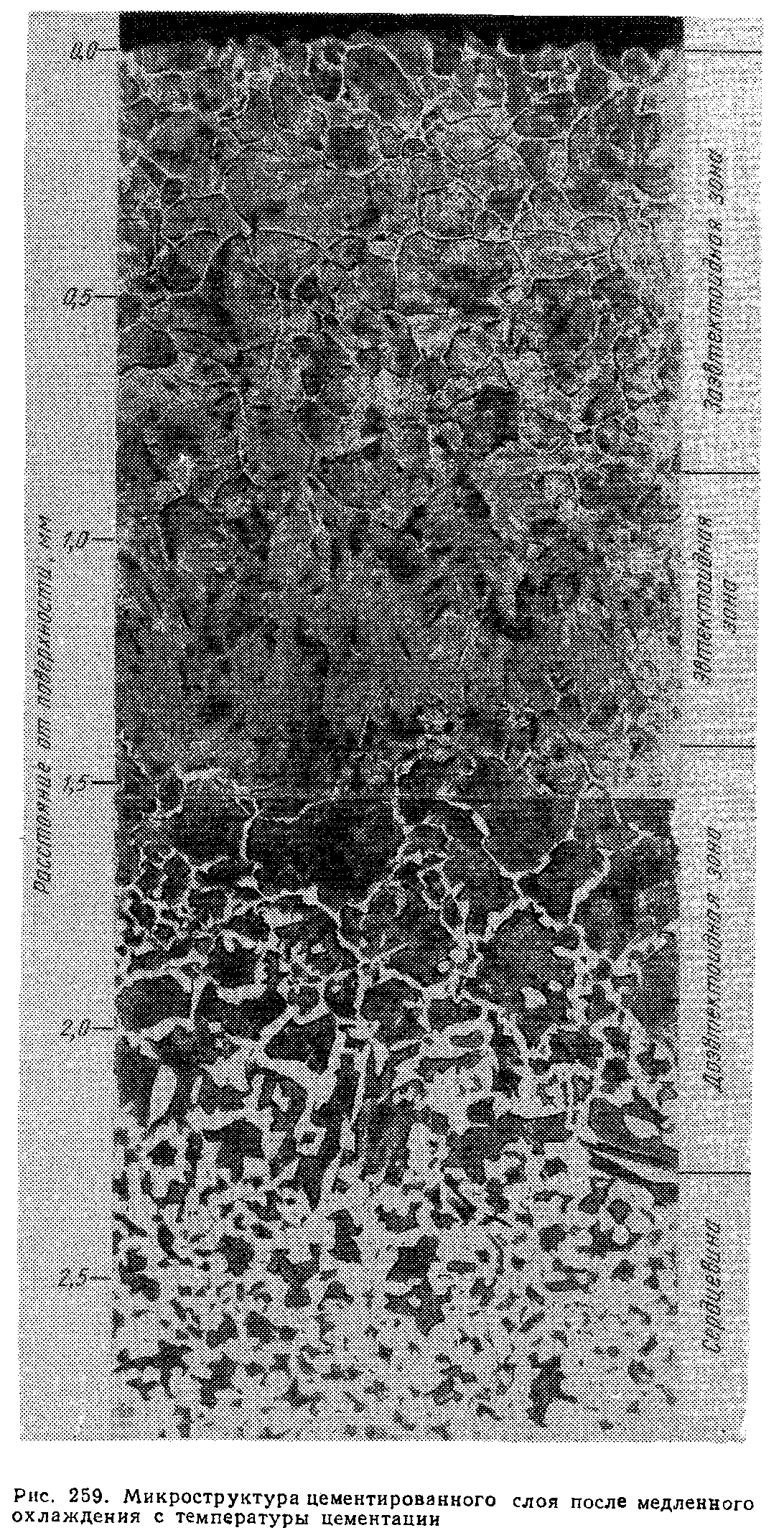

Рисунок 9. Микроструктура цементованного слоя после медленного охлаждения с температуры цементации

На рисунке 9 показана структура цементированного слоя после медленного охлаждения от температуры цементации. Поверхностная зона, в которой углерода больше 0,8-0,9%, имеет структуру перлит + цементит - это так называемая заэвтектоидная зона; затем следует зона с содержанием углерода около 0,8%, имеет структуру перлит - это эвтектоидная зона; доэвтектоидная зона, содержащая углерода менее 0.7%, имеет структуру перлит + феррит.

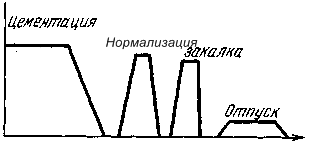

Одной цементацией нельзя получить высокую износоустойчивость поверхности. Цементацией достигается только выгодное распределение углерода по сечению. Окончательно формирует свойства цементованной детали последующая термообработка. Термическая обработка должна исправить дефекты структуры, полученные при цементации: крупное зерно и ЦII в виде сетки. Все изделия подвергают закалке с низким отпуском. После закалки цементованное изделие приобретает высокую твердость и износостойкость, повышается предел контактной выносливости и предел выносливости при изгибе, при сохранении вязкой сердцевины. Комплекс термической обработки зависит от материала и назначения изделия. Для зубчатых колес следующий комплекс термической обработки:

После цементации охлаждение на воздухе, затем с повторного нагрева производится нормализация для измельчение зерна и устранения цементитной сетки от температур выше Ас3 (960° С) с охлаждением на воздухе (нормализацию так же можно заменить закалкой). Затем для повышения механических свойств закалка выше Ас1 (760° С) в масле. И в конце, подвергаем деталь низкому отпуску при температуре 190 – 210° С предназначенного для частичного снятия внутренних напряжений и повышение вязкости и пластичности стали, без заметного снижения её твердости.