- •Учебно - методическое пособие по выполнению дипломного проекта

- •2.12.1. Ручная дуговая сварка 34

- •1. Общий раздел

- •1.1. Описание сварной конструкции, ее назначение

- •1.2. Обоснование выбора материала

- •1.3. Расчет сварных швов на прочность

- •2. Технологический раздел

- •2.1. Технические условия на изготовление сварной конструкции

- •2.2. Определение типа производства

- •2.3. Обоснование способа сварки

- •2.4. Выбор сварочных материалов и сварочного оборудования

- •2.5. Расчет примерных режимов сварки

- •2.5.1. Ручная дуговая сварка

- •2.5.2. Сварка в углекислом газе проволокой сплошного сечения

- •2.5.4. Сварка под флюсом проволокой сплошного сечения

- •2.5.4.1. Основные режимы сварки

- •2.5.4.2. Расчёт режимов автоматической и полуавтоматической сварки под флюсом угловых швов.

- •2.5.5. Сварка порошковой самозащитной проволокой

- •2.6. Методы борьбы со сварочными деформациями

- •2.7. Выбор технологического оборудования для изготовления сварной конструкции

- •2.8. Выбор технологической оснастки для сборки и сварки сварной конструкции

- •2.9. Выбор режимов оборудования для термической обработки сварных швов

- •2.10. Составление схем сборки и сварки сварной конструкции. Технология изготовления сварной конструкции.

- •2.11. Составление карты технологического процесса сварки

- •2.12. Расчет количества наплавленного металла, расхода сварочных материалов, электроэнергии, полного времени сварки.

- •2.12.1. Ручная дуговая сварка

- •2.12.2. Сварка в углекислом газе проволокой сплошного сечения

- •2.12.3. Сварка под флюсом проволокой сплошного сечения

- •2.12.4. Сварка порошковой самозащитной проволокой

- •2.13. Контроль качества сварных швов

- •3. Экономический раздел

- •3.1. Определение технических норм времени на сборку и сварку [л. 21, гл.2]

- •3.2. Расчет материальных затрат

- •3.2.1 Расчет основных материалов

- •3.2.2. Расчет вспомогательных материалов

- •3.2.3. Расчет топлива и энергии на технологические цели

- •3.3. Расчет количества оборудования

- •3.4. Расчет количества работающих и фзп [л. 5, гл.2, л. 8, гл.4]

- •3.4.1. Расчет количества работающих

- •3.4.2. Расчет основной и дополнительной заработной платы

- •3.4.3. Расчет отчислений от заработной платы

- •3.5. Расчет затрат на содержание и эксплуатацию оборудования [л. 31, гл.2]

- •3.6. Расчет общепроизводственных, общехозяйственных, внепроизводственных расходов [л. 5, гл.3]

- •3.7. Расчет себестоимости изделия [л. 5, гл.3]

- •3.8. Расчет тэп [л. 5, гл.4; л. 25, гл.7]

- •4. Охрана труда

- •4.1. Техника безопасности, противопожарные мероприятия и охрана окружающей среды [л. 15, 17.]

- •4.2. Расчет вентиляции на рабочих местах сборочно-сварочного участка

- •4.3. Освещение сборочно-сварочного участка

- •6. Рекомендации для выполнения графической части дипломного проекта.

- •6.2. Написание технических требований на чертежах сварных конструкций

- •7. Рекомендуемая литература

2.5.4.2. Расчёт режимов автоматической и полуавтоматической сварки под флюсом угловых швов.

Установить количество проходов на основании того, что за один проход автоматом можно наплавить не более 100 мм2 площади шва.

Выбирать диаметр электрода, имея в виду, что угловые швы катетом 3-4 мм можно получить использованием электродной проволоки диаметром 2 мм, при сварке электродной проволокой диаметром 4-5 мм минимальный катет составляет 5-6 мм. Сварочную проволоку диаметром более 5 мм применять не следует, т.к. она не обеспечивает провара корня шва.

Для принятого диаметра проволоки подбирать плотность тока по данным, приведённым в таблице, и определить силу сварочного тока I, А, по формуле:

I = (πd2/4)i

где I - сила сварочного тока, А;

d -диаметр сварочной проволоки, мм;

i - плотность тока, А/мм2.

Определить коэффициент наплавки по ранее приведённой формуле в зависимости от рода тока и полярности.

Зная площадь наплавки за один проход, сварочный ток и коэффициент наплавки, определить скорость сварки VСВ, м/ч и скорость подачи электродной проволоки

2.5.5. Сварка порошковой самозащитной проволокой

Сварочный ток, напряжение дуги, скорость подачи и вылет электродной проволоки принимаются по приведенным таблицам (тпбл.2.15., 2.16.).

Таблица 2.15. Режимы сварки самозащитными порошковыми проволоками

Толщина свариваемых листов, мм |

Параметры режима |

|||

I, A |

U, B |

Vпр, м/ч |

Вылет проволоки, мм |

|

Порошковые проволоки ПП-АН1, dПР=2,8 мм, αН=13 г/А·ч |

||||

3-6 |

200-240 |

24-25 |

100 |

15-20 |

8-12 |

250-300 |

25-27 |

120 |

15-20 |

14-20 |

300-350 |

26-28 |

170 |

20-25 |

Порошковые проволоки ПП-АН3, dЭ=3,0 мм, αН=13 - 17 г/А·ч |

||||

5-10 |

360-380 |

25-28 |

140 |

15-20 |

10-15 |

420-450 |

26-29 |

170 |

20-25 |

15-25 |

460-490 |

29-32 |

210 |

25-30 |

Таблица 2.16. Режимы наплавки для проволок марки ПП-ТН250*, ПП-ТН350**, dПР=3,0 мм

I, A |

U, B |

Vпр, м/ч |

Вылет проволоки, мм |

Коэффициент наплавки, αН, г/А·ч |

310-330 |

28-30 |

126 |

50 |

14,6 |

400-420 |

30-32 |

200 |

60 |

17,3 |

* Новое наименование проволоки по ГОСТ 26101-84: ПП-Нп-14ГСТ

**Новое наименование проволоки по ГОСТ 26101-84: ПП-Нп-19ГСТ

2.6. Методы борьбы со сварочными деформациями

Указать конкретные меры по предупреждению деформаций и напряжений при сварке проектируемой сварной единицы или конструкции, обратив при этом внимание на способы закрепления свариваемого изделия, сборочной единицы в приспособлении, равномерный или неравномерный нагрев.

Выбрать правильную последовательность выполнения сборочно-сварочных операций, выбрать рациональную форму подготовки кромок, способ сварки, режимы сварки, если это необходимо, то и вид термической обработки.

Основные методы борьбы со сварочными деформациями:

1. Рациональное конструирование сварных узлов.

Рабочие чертежи сварных конструкций следует разрабатывать с учетом мероприятий по уменьшению сварочных напряжений и деформаций. Для этого сварные соединения конструируют таким образом, чтобы объем наплавленного металла был минимальным. Например, при толщине металла более 12 мм следует применять Х- и К-образную подготовку кромок. С этой же целью заменяют прерывистые соединения на сплошные швы меньшего сечения. Выполняют стыковые швы при минимальном угле раскрытия кромок и минимальном зазоре. Избегают резких переходов сечений, а также применяют преимущественно стыковые соединения и не допускают концентрации и пересечений сварных швов.

2. Технология сборки и сварки.

Порядок сборки под сварку, способ сварки, режимы сварки и последовательность наложения шва по его длине и сечению оказывают значительное влияние на величину деформаций и напряжений при сварке. Чтобы уменьшить остаточные деформации и напряжения конструкций и изделий при сборке, по возможности не допускают скрепления узлов и деталей прихватками, которые создают жесткое крепление. Для обеспечения подвижного состояния закрепленных деталей используют клиновые, центровочные и другие сборочные приспособления.

Росту деформаций способствует, как правило, увеличение сечения шва.

Величина остаточных деформаций и напряжений зависит от порядка наложения швов по длине и сечению, поэтому при сварке листовых конструкций вначале выполняют поперечные швы отдельных поясов, а затем соединяют пояса между собой.

3. Уравновешивание деформаций.

Сущность этого способа заключается в том, что устанавливают определенную последовательность наложения швов, при которой деформации от предыдущих швов снижаются при выполнении последующих швов. Этот способ широко применяют при сварке стержневых конструкций или деталей симметричного сечения.

Обратные деформации. Перед сваркой конструкции или элемента для уменьшения остаточной деформации искусственно создают деформацию , обратную по знаку по отношению к той, которая может возникнуть при сварке. На рис. 2.4. показаны некоторые примеры использования обратной деформации.

Рисунок 2.4. Схема создания обратного прогиба:

а - свободных листов небольшой ширины,

б - свободных листов большой ширины,

в - закрепленных листов

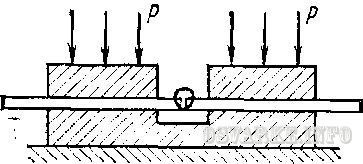

4. Жесткое закрепление (рис. 2.5). Закрепление обеспечивает уменьшение сварочных деформаций по сравнению со сваркой в незакрепленном состоянии, если зона нагрева до температур выше 600°С не превышает 0,15 общей ширины свариваемого элемента. Если зона нагрева будет более 0,15 ширины листа, то жесткое закрепление не уменьшает деформаций, а, наоборот, может увеличить их по сравнению со сваркой в свободном состоянии.

Рисунок 2.5. Схема жесткого закрепления листов

5. Проковка швов и околошовной зоны.

Проковка способствует снижению напряжений и деформаций, при выполнении проковки необходимо соблюдать следующие условия:

при многослойной сварке проковку выполнять послойно, а первый и последний слои не проковывать;

проковку следует выполнять на участке шва длиной 150-200 мм сразу же после сварки или после подогрева его до 150-200°С;

при сварке металла толщиной более 16 мм необходимо проковывать и металл околошовной зоны.

6. Общий отжиг сварного изделия.

Отжиг применяется для сталей, имеющих склонность к образованию закаленных зон вблизи сварного шва (особенно при большой толщине свариваемого металла), и для конструкций, работающих при знакопеременных нагрузках.

7. Механическая правка конструкций после сварки.

Правку выполняют приложением ударной или статической нагрузки при холодном или нагретом состоянии металла.

8. Термическая правка конструкций и изделий после сварки.

Правка выполняется наплавкой валиков с обратной стороны шва или местным нагревом, осуществляемым в особом для каждой конструкции порядке. Для получения сварных конструкций заданных проектных размеров необходимо давать припуски на усадку сварных швов. На один поперечный стыковой шов проката или листа толщиной 8-16 мм припуск должен составлять около 1 мм.

9. Деформации и напряжения при сварке сталей, чугуна и цветных металлов.

При выборке метода уменьшения деформаций и напряжений, возникающих в процессе сварки, необходимо учитывать марку свариваемого металла.

При сварке пластин из углеродистой стали зазор можно делать меньше, чем при сварке медных пластин. При сварке медных пластин вследствие большого линейного и объемного расширения меди при маленьком зазоре в конце сварки пластины будут накладываться одна на другую. Если же их до начала сварки жестко закрепить, то в этом случае возникнут значительные остаточные напряжения и деформации.

При сварке пластин из легированной стали вследствие изменения объема металла при изменении структуры могут возникать силы сжатия, если увеличивается объем или силы растяжения при уменьшении объема. Поэтому при сварке легированных сталей необходимо стремиться к уменьшению объема наплавленного металла и выполнять сварочные работы таким образом, чтобы было меньше закрепленных частей свариваемой конструкции. Свобода частей свариваемой конструкции уменьшит возникновение внутренних напряжений.

При сварке чугуна деформаций не возникает, так как при образовании значительных внутренних напряжений образуются трещины.

Для уменьшения деформаций и внутренних напряжений при сварке цветных металлов, имеющих значительный коэффициент линейного и объемного расширения, необходимо увеличивать зазор между свариваемыми кромками и уменьшать объем наплавленного металла, а также требуется жесткое закрепление свариваемых деталей.