- •Содержание

- •Введение

- •1 Описание технологического оборудования и техпроцесса

- •1.1 Описание автоматической формовочной линии

- •1.2 Техпроцесс автоматической формовочной линии

- •1.3 Разработка циклограммы

- •2 Разработка аппаратной части су

- •2.1 Список датчиков и су

- •2.2 Выбор контроллера и модулей ввода/вывода

- •2.3 Выбор системы отображения и ввода/вывода информации

- •3 Разработка схем электрических принципиальных

- •3.1 Уровень контроллера

- •3.2 Силовые схемы

- •4 Разработка по системы управления

- •4.1 Разработка по нижнего уровня.

- •4.2 Разработка по верхнего уровня.

- •Это специальный драйвер связи для контроллеров «Siemens» 7-й версии (s7) под управлением «Step 7». После подключения этого драйвера появится множество протоколов:

- •5 Расчет экономической эффективности проекта

- •5.1 Суть проекта и исходные данные для расчета

- •5.2 Расчет инвестиционных вложений

- •5.3 Расчет экономии затрат на производство

- •5.4 Планирование денежных потоков и расчет показателей экономической эффективности проекта

- •6 Безопасность жизнедеятельности

- •6.1 Требования по обеспечению комфортности на рабочем месте

- •6.2 Расчет зануления

- •6.3 Организация техники безопасности на рабочем месте

- •6.4 Организация системы пожара и электра безопасности на рабочем месте

- •6.5 Правовые вопросы обеспечения бжд

- •Заключение

- •Список используемых источников

- •1 Программируемые контроллеры simatic s7 (http://www.Automation-drives.Ru/as/support/documentation).

- •2 Программное обеспечение (http://www.Automation-drives.Ru/as/products).

- •Приложение ж

1 Описание технологического оборудования и техпроцесса

1.1 Описание автоматической формовочной линии

Автоматическая формовочная линия «DISA» представляет собой автоматическую производственную линию, используемых для быстрого изготовления песчаных форм для заливки жидкого металла, который после затвердевания, охлаждения и удаления из формы остается готовое литье.

«DISA» состоит из литьевой машины и формовочно-транспортного конвейера. Она применяется суглинистой смеси песка, также называемым формовочным песком в связи с содержанием в нем влаги. Такая смесь состоит из силикатного песка, глины также называемой бентонитом, уголь и некоторые другие добавки. Их основным компонентом является относительно дешевой диоксид кремния «кремнезем» (SiO2) песок, один из наиболее распространенных соединений на Земле. Для формовки смеси, она набирается с помощью конвейера в прямоугольную, стальную камеру и выдавливается в форме двух моделей. Находящихся в двух противоположных сторонах формовочной камеры на формовочных плитах.

Одна из формовочных плит играет роль пресса, формуя ком из смеси с формами на противоположных сторонах кома смеси. После выдавливания одна из формовочных плит отходит назад и поднимается вверх, вторая формовочная плита, находящаяся на противоположной стороне, выталкивает готовую форму из камеры на конвейер транспортировки форм. Приведенный выше цикл повторяется до тех пор, не получится цепочка таких форм, закрытых друг друга.

Теперь формы могут быть заполнены жидким металлом, залитые формы будет перемещен вперед на охлаждающий конвейер в том же темпе, как и создание новых форм. В конце конвейера, затвердевшие отливки отделяются от цепочки, из форм. После чего, отливки отделяются от формовочной смеси методом вибрации и обрабатываются далее, в то время как отработанная формовочная смесь, направляется на смесь приготовительную станцию для восстановления и повторного использования в следующих циклах «DISA» в процессе литья. Общий вид АФЛ «DISA» приведен на рисунке 1.1.1

Рисунок 1.1.1 - Общий вид АФЛ «DISA»

Преимущества. В «DISA» процесс формовки песков имеет ряд преимуществ по сравнению с другими процессами литья. «DISA» относиться к вертикальным формовочным линиям. Она не использует опок, это исключает необходимость в их транспортировки, хранения и поддержания.

Опока - в литейном производстве, приспособление, служащее для удержания формовочной смеси при её уплотнении.

DISA очень продуктивна и полностью автоматична (для ее машинного мониторинга необходим только один оператор). Это сокращает потребление труда. При формовке потребления песка может быть сведены к минимуму за счет переменной толщины формы, которая может быть скорректирована до необходимого минимума. Отливки производящиеся на DISA - линий очень точны так, как при остывании отливки нет перпендикулярных сил, влияющих на форму. Износ деталей и подвижных частей в формовочной машине очень мал. Это уменьшает потребление запасных частей и повышает эффективность работы формовочные линии.

По вышеуказанным причинам DISA процесс особенно выгоден для массового изготовления металлических отливок, которые являются важнейшими компонентами в автомобиле и машиностроении, и во многих других областях. Первые автоматические формовочные линии DISA могли производить до 240 форм в час.

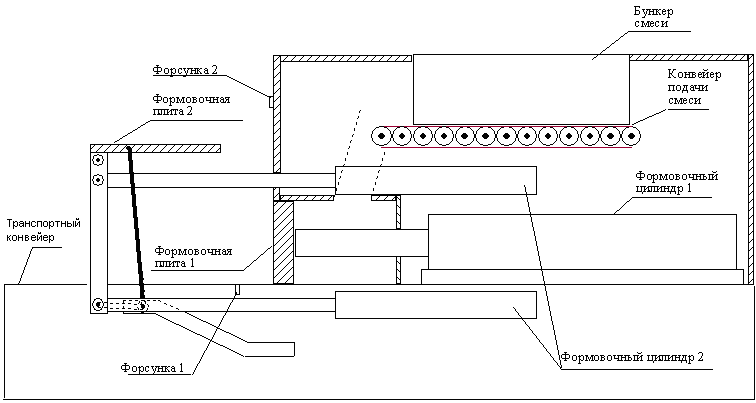

Подробный вид автоматической формовочной линии представлен на рисунке 1.1.2

Рисунок 1.1.2 - Подробный вид АФЛ

Автоматическая формовочная линия состоит из:

1) транспортный конвейер – по нему продвигаются формы после формовки;

2) формовочный цилиндр 1 – он необходим для формовки смеси и продвижение формы;

3) формовочный цилиндр 2 – он состоит их 4-х отдельных цилиндров, работающих как один, он также необходим для формовки смеси;

4) формовочная плита 1 – она крепиться к формовочному цилиндру 1 и на нее крепиться модель для формовки;

5) формовочная плита 2 – она является откидной, крепиться к формовочному цилиндру 2 и на нее крепится модель для формовки;

6) форсунка 1 – нужна для увлажнения модели;

7) форсунка 2 – нужна для увлажнения модели;

8) конвейер подачи смеси – подает формовочную смесь;

9) бункер смеси – в нем находиться готовая формовочная смесь.