- •1. Виникнення логістики. Визначення логістики. (2)

- •2. Предмет, об’єкт дослідження й управління в логістиці. (2)

- •5.1. Завдання і функції заготівельної логістики

- •28. Організація закупівель на підприємстві (2)

- •34. Сутність та методи управління запасами

- •Обеспечение ритмичной и согласованной работы всех подразделений производства в соответствии с общим графиком выпуска продукции.

- •Обеспечение (максимально возможной) непрерывности производства.

- •Обеспечение максимальной надежности плановых расчетов выпуска и минимальной трудоемкости плановых работ (логистические затраты в данном случае являются следствием планирования производства).

- •Обеспечение гибкости и маневренности производственной системы.

- •Обеспечение оперативно-планового планирования.

- •Правила "incoterms"

- •62. Типові логістичні задачі дистрибуції(2)

- •63.Типові оптимізаційні задачі дистрибуції

- •65.Логістичний сервіс

- •Напрями використання принципів реверсивної логістики на підприємствах україни

1. Виникнення логістики. Визначення логістики. (2)

Логістика є процес планування, виконання і контроля ефективного з точки зору зниження витрат потоку запасів сировини, матеріалів, незавершеного

виробництва, готової продукції, сервісу та пов’язаної з ним інформації від точки його зародження до точки споживання (включаючи імпорт, експорт, внутрішні та зовнішні переміщення) для повного задоволення потреб споживачів.

Логістика це - організація, планування та виконання товарного потоку від

проектування закупок, через виробництво та розподіл до кінцевого споживача з метою задоволення потреб ринку з мінімальними операційними та капітальними витратами.

Логістика є частиною процеса управління ланцюгами постачання і являє

планування, реалізацію та контроль ефективності потоку та запасів продукції,

сервісу та пов’язаної з ними інформації від точки його зародження до точки

споживання у відповідності до вимог споживачів.

2. Предмет, об’єкт дослідження й управління в логістиці. (2)

Об’єктом вивчення логістики є потоки. Основним об’єктом дослідження є матеріальний потік. Під матеріальним потоком ми будемо розуміти предмети праці: сировину, основні і допоміжні матеріали, напівфабрикати, комплектуючі, зборочці одиниці, паливо запчастини, що призначені для ремонту і обслуговування технологічного обладнання і інших основних фондів, відходи виробництва. Незавершене виробництво (НВ) – це продукція в межах даного підприємства (організації), готова продукція (ГП), яка повністю пройшла виробничий цикл на даному підприємстві, тара і упаковка.

Отже формою існування матеріального потоку може бути рух конкретних видів продукції (МР, НВ, ГП) в процесах закупівель, виробництва і збуту. Тому матеріальний потік можна визначити як такі, що знаходяться в стані руху МР, НВ і ГП до яких застосовуються логістичні активності (операції), що зв’язані з їх фізичним переміщенням в просторі: навантаження, розвантаження, затарювання, перевезення, сортування, фасування, маркування, консолідація, розукрупнення, складування, збереження і т.п. Якщо продукція не знаходиться в стані руху, то вона переходить в запас.

Кожному матеріальному потоку відповідає інформаційний потік. Теж саме можна сказати і про фінансові потоки (потоки грошових засобів), що супроводжують матеріальні. В останні роки логістичний менеджмент почав досліджувати потоки сервісних послуг, що супроводжують матеріальний потік. Є пропозиції окремих вчених включити в логістичні дослідження також потік трудових ресурсів (вплив міграції робочої сили і рівня зайнятості на ефективність використання матеріальних і фінансових ресурсів).

Звідси предметом в логістиці є вивчення економічних питань, що зв’язані з товаро - і матеріалопотоками між виробником і виробничими споживачами.

Управління в логістиці ?

Логістика за своєю сутністю в процесі управління господарською діяльністю виконує інтеграційні функції. Тому незалежно від виду логістичної системи до її глобальних завдань відносять: - створення комплексних інтегрованих систем матеріальних, інформаційних, а якщо можливо, й інших потоків; - стратегічне узгодження, планування і контроль за використанням логістичних потужностей сфер виробництва й обігу; - постійне вдосконалювання логістичної концепції в рамках обраної стратегії в ринковому середовищі; - досягнення високої системної гнучкості шляхом швидкого реагування на зміни зовнішніх і внутрішніх умов функціонування. Вирішення глобальних завдань не може бути реалізоване без постановки і вирішення загальних завдань. Умовою життєздатності логістичних систем усіх видів є розв’язання таких загальних завдань: - здійснення наскрізного контролю за потоковими процесами в логістичних системах; - розробка та удосконалювання способів управління матеріальними потоками; - багатоваріантне прогнозування обсягів виробництва, перевезень, запасів і т.д.; - виявлення незбалансованості між потребами виробництва і можливостями матеріально-технічного забезпечення, а також потребами у логістичних послугах під час збуту і можливостями логістичної системи; - стандартизація вимог до якості логістичних послуг і окремих операцій; - раціональне формування господарських зв’язків; - виявлення центрів виникнення втрат часу, матеріальних, трудових і грошових ресурсів; - оптимізація технічної та технологічної структури транспортно-складських комплексів; - визначення стратегії та технології фізичного переміщення матеріальних ресурсів, напівфабрикатів, готової продукції; - формалізація актуалізованих (поточних оперативних) логістичних цілей і параметрів функціонування логістичної системи. Часткові завдання в логістиці мають локальний характер. Вони більш динамічні та різноманітні: - оптимізація запасів усіх видів і на всіх етапах товароруху; - максимальне скорочення часу зберігання продукції; - скорочення часу перевезень; - швидка реакція на вимоги споживачів; - підвищення готовності до постачань; - зниження витрат у всіх ланках логістичного ланцюга; - раціональний розподіл транспортних засобів; - гарантування якісного після продажного обслуговування; - підтримка постійної готовності до прийому, обробки і видачі інформації; - послідовність і поетапність просування через трансформаційні об’єкти і т.д. Практична реалізація методології логістики виражається через її функціональні важелі. З концептуальних позицій можна виділити такі функції логістики. Системоутворююча функція. Логістика є системою ефективних технологій забезпечення процесу управління ресурсами. У вузькому значенні слова логістика утворює систему управління товарорухом (формування господарських зв’язків, організація пересування продукції через місця складування, формування і регулювання запасів продукції, розвиток і організація складського господарства). Інтегруюча функція. Логістика забезпечує синхронізацію процесів збуту, зберігання і доставки продукції з орієнтацією їх на ринок засобів виробництва і надання посередницьких послуг споживачам. Вона забезпечує узгодження інтересів логістичних посередників у логістичній системі. Логістика дозволяє здійснити перехід від часткових завдань до загальної оптимізації. Регулююча функція. Логістичне управління матеріальними і супутніми потоками спрямоване на економію всіх видів ресурсів, скорочення витрат живої й упредметненої праці на стику різних організаційно-економічних рівнів і галузей. В широкому значенні управлінський вплив полягає в підтримці відповідності поведінки частини логістичної системи інтересами цілого. Чим вищий ресурсний потенціал будь-якої підсистеми, тим більше вона у своїй діяльності повинна орієнтуватися на стратегію логістичної системи. В іншому випадку за умови припинення підсистемою визначеного, наперед заданого рівня автономності може виникнути небезпека руйнування самої системи. Результуюча функція. Логістична діяльність спрямована на постачання продукції в необхідній кількості, у зазначений час і місце з заданою якістю (станом), за мінімальних витрат. Логістика прагне охопити всі етапи взаємодії ланцюга “ постачання-виробництво-розподіл-споживання”, інакше кажучи, вона є алгоритмом перетворення ресурсів у постачання готової продукції відповідно до існуючого попиту.

3. Фактори розвитку логістики у сучасному світі. (2)

Серед основних причин і тенденцій розвитку сучасної логістики можна виділити наступні вісім.

1. Значно виросла вартість транспортних послуг. Транспорт перестав вважатися стабільним фактором бізнесу, у проблемах логістики, зв'язаних із транспортом, потрібно було здійснювати менеджмент більш високого рівня, причому одночасно як на рівні поточних операцій, так і на рівні політики,

2. Ефективність виробництва досягла максимуму. Стало важко домагатися додаткової економії коштів, оскільки весь прибуток формувався у виробництві. Але фізичний розподіл і логістика були фактично недослідженими областями з погляду прибутковості й ефективності,

3. Відбулися фундаментальні зміни у філософії товарно-матеріальних запасів.

4. Асортимент товарів істотно розширився. Кількість одиниць обліку запасів росло за експонентним законом, що значно ускладнювало ефективне управління запасами.

5. Відбулися революційні зміни у сфері виробництва комп'ютерів і комунікаційних технологій, що сприяло здійсненню логістичного підходу, побудованого на безлічі облікових елементів і оперуючого великими обсягами даних.

6. Використання комп'ютерів у світі бізнесу постійно розширюється.

У багатьох фірм з'явилася можливість систематично вивчати якість сервісу, що їм надають постачальники Проводячи такого роду аналіз, багато фірм одержали можливість модернізації своїх систем розподілу.

7. Громадськість звернула увагу на проблеми забруднення навколишнього середовища і повторного використання відходів (рециклінг). Ці проблеми зв'язані з логістикою, оскільки мова йде про пакувальні матеріали і про створення каналів повернення відходів для переробки.

8. З'явилися нові, великі мережі роздрібного продажу і торговельні фірми масового продажу з дуже складними логістичними системами. Крім центрів масової торгівлі, з'явилися також мережі великих спеціалізованих магазинів, що процвітають багато в чому завдяки добре відпрацьованим логістичним системам.

На наш взгляд, развитие логистики помимо стремления фирм к сокращению временных и денежных затрат, связанных с товародвижением, определили следующие два фактора:

- усложнение системы рыночных отношений и повышение требований к качественным характеристикам процесса распределения;

- создание гибких производственных систем.

Значительное воздействие на развитие логистики оказал переход от рынка продавца к рынку покупателей, сопровождавшийся существенными изменениями в стратегии производства и системах товародвижения.

Кроме факторов, непосредственно определивших развитие логистики, необходимо отмстить и факторы, способствовавшие созданию возможностей для этого. К ним следует прежде всего отнести:

- использование теории систем и компромиссов для решения экономических задач;

- ускорение научно-технического прогресса в коммуникациях, внедрение в хозяйственную практику фирм ЭВМ последних поколений, используемых в сфере товародвижения;

- унификацию правил и норм по поставке товаров во внешнеэкономической деятельности, устранение различного рода импортных и экспортных ограничений, стандартизацию технических параметров путей сообщения, подвижного состава и погрузочно-разгрузочных средств в странах, осуществляющих интенсивные мирохозяйственные связи между собой.

1.2. Факторы развития логистики

Объективное развитие рыночных экономических систем в XX веке привело к необходимости появления логистического подхода к управлению предприятиями. Рассмотрим основные факторы (предпосылки), обусловившие появление и развитие логистики.

I. Развитие конкуренции, вызванное переходом от рынка продавца к рынку покупателя

До начала 60-х годов XX века страны с развитой рыночной экономикой имели быстрорастущий рынок. Например, в США он характеризовался внедрением новых производственных технологий, высоким уровнем специализации, изобилием природных ресурсов, минимальным государственным регулированием экономики. Спрос покупателей на товары в основном превышал предложение продавцов, т.е. имел место рынок продавца. В этих условиях основное внимание менеджмента было направлено на то, как насытить рынок, т.е. на поиск резервов в производстве продукции.

Выпущенные товары, так или иначе, попадали в конечное потребление, производство, оптовая и розничная торговля работали без тесной увязки друг с другом. Поэтому производители стремились увеличить свою конкурентоспособность в первую очередь за счет выпуска новых товаров, расширения и совершенствования производства. А такие операции, как транспортировка и хранение товаров, организация различных форм сервиса для потребителя, послереализационное обслуживание, рассматривались как технические и не заслуживающие большого внимания.

Но к началу 60-х годов начал формироваться рынок покупателя, характеризующийся избыточным предложением, при котором продавцы испытывают трудности со сбытом своей продукции по предполагавшимся ценам. Потребители стали более разборчивыми, требовали более высокого качества, низких цен, удобного и разнообразного обслуживания. Это привело к необходимости поиска новых путей создания конкурентных преимуществ.

Предприниматели стали уделять все больше внимания не самому товару, а качеству его поставки. Улучшение работы в сфере распределения товаров не требовало таких больших дополнительных капиталовложений, как, например, освоение выпуска нового товара, и при этом обеспечивало высокую конкурентоспособность поставщика за счет снижения себестоимости, сокращения времени выполнения заказа, соблюдения согласованного графика поставок. Денежные средства, вложенные в сферу распределения, стали влиять на положение поставщика на рынке гораздо сильнее, чем те же средства, вложенные в сферу производства. В этих условиях высокая конкурентоспособность зависела не от величины капитальных вложений, а от умения правильно организовать логистический процесс.

Таким образом, поставщики, уделяющие особое внимание эффективной организации распределения товаров, добивались снижения себестоимости и времени выполнения заказа и при этом гарантировали потребителю поставку товара точно в срок, необходимого количества, качества и ассортимента, что являлось значительным преимуществом в конкурентной борьбе.

II. Усложнение системы рыночных отношений и повышение требований к качеству процессов распределения продукции

Повышение требований к качеству процессов реализации ГП (качество товаров, сроки выполнения заказов, графики поставок, ассортимент, себестоимость и др.), вызванное жесткой конкуренцией, обусловило такие же требования со стороны производителей к поставщикам сырья, материалов, комплектующих, полуфабрикатов. В итоге образовалась сложная система связей между различными субъектами рынка, которая потребовала усовершенствования существующих моделей организации снабжения и сбыта. Благодаря этому начали активно разрабатываться методы и модели оптимального размещения складов, определения оптимальных партий поставок, оптимальных схем маршрутов перевозок и т.д.

4. Класифікація матеріальних потоків. (3)

5. Головні принципи логістики. (2)

Принципы логистики

Пpинцип - ocнoвнoe, иcxoднoe пoлoжeниe кaкoй-либo тeopии, yчeния, нayки.

В лoгиcтикe дeйcтвyют cлeдyющиe пpинципы:

cиcтeмнocти, oзнaчaющий opгaнизaцию и ocyщecтвлeниe зaкyпoк, xpaнeния, пpoизвoдcтвa, cбытa и тpaнcпopтиpoвки кaк eдинoгo пpoцecca;

кoмплeкcнocти: фopмиpoвaниe вcex видoв oбecпeчeния для ocyщecтвлeния движeния пoтoкoв в кoнкpeтныx ycлoвияx; кoopдинaция дeйcтвий нeпocpeдcтвeнныx и oпocpeдcтвoвaнныx yчacтникoв движeния pecypcoв и_ пpoдyктoв; ocyщecтвлeниe цeнтpaлизoвaннoгo кoнтpoля выпoлнeния зaдaч, cтoящиx пepeд лoгиcтичecкими cтpyктypaми фиpм; cтpeмлeниe фиpм к тecнoмy coтpyдничecтвy c внeшними пapтнepaми пo тoвapнoй цeпoчкe и ycтaнoвлeнию пpoчныx cвязeй мeждy paзличными пoдpaздeлeниями фиpм в paмкax внyтpeннeй дeятeльнocти;

нayчнocти: ycилeниe pacчeтнoгo нaчaлa нa вcex cтaдияx yпpaвлeния пoтoкoм oт плaниpoвaния дo aнaлизa, выпoлнeниe пoдpoбныx pacчeтoв вcex пapaмeтpoв тpaeктopии движeния пoтoкa; пpизнaниe зa квaлифициpoвaнными кaдpaми cтaтyca caмoгo вaжнoгo pecypca лoгиcтичecкиx cтpyктyp фиpмы;

кoнкpeтнocти: чeткoe oпpeдeлeниe кoнкpeтнoгo peзyльтaтa кaк цeли пepeмeщeния пoтoкa в cooтвeтcтвии c тexничecкими, экoнoмичecкими и дpyгими тpeбoвaниями; ocyщecтвлeниe движeния c нaимeньшими издepжкaми вcex видoв pecypcoв; pyкoвoдcтвo лoгиcтикoй co cтopoны yчeтнo-кaлькyляциoнныx пoдpaздeлeний или cтpyктypныx opгaнoв, peзyльтaты paбoты кoтopыx измepяютcя пoлyчeннoй пpибылью;

кoнcтpyктивнocти: диcпeтчepизaция пoтoкa, нeпpepывнoe oтcлeживaниe пepeмeщeния и измeнeния кaждoгo oбъeктa пoтoкa и oпepaтивнaя кoppeктиpoвкa eгo движeния; тщaтeльнoe выявлeниe дeтaлeй вcex oпepaций мaтepиaльнo-тexничecкoгo oбecпeчeния и тpaнcпopтиpoвки тoвapoв;

нaдeжнocти: oбecпeчeниe бeзoткaзнocти и бeзoпacнocти движeния, peзepвиpoвaниe кoммyникaций и тexничecкиx cpeдcтв для измeнeния в cлyчae нeoбxoдимocти тpaeктopии движeния пoтoкa; шиpoкoe иcпoльзoвaниe coвpeмeнныx тexничecкиx cpeдcтв пepeмeщeния и yпpaвлeния движeниeм; выcoкиe cкopocти и кaчecтвo пocтyплeния инфopмaции и тexнoлoгии ee oбpaбoтки;

вapиaнтнocти: вoзмoжнocть гибкoгo peaгиpoвaния фиpмы нa кoлeбaния cпpoca и дpyгиe вoзмyщaющиe вoздeйcтвия внeшнeй cpeды; цeлeнaпpaвлeннoe coздaниe peзepвныx мoщнocтeй, зaгpyзкa кoтopыx ocyщecтвляeтcя в cooтвeтcтвии c пpeдвapитeльнo paзpaбoтaнными peзepвными плaнaми фиpмы.

6. Операційні та координаційні функції логістики. (2)

В соответствии с современными задачами логистики различают два вида ее

функций: оперативные и координационные[3].

Оперативный характер функций связан с непосредственным управлением

движением материальных ценностей в сфере снабжения, производства и

распределения. К функциям в сфере снабжения относится управление движением

сырья и материалов, отдельных частей или запасов готовой продукции от

поставщика или пункта их приобретения к производственным предприятиям,

складам или торговым хранилищам. В фазе производства функцией логистики

становится управление запасами, включающее контроль движения полуфабрикатов

и компонентов через все стадии производственного процесса, а также

перемещение готовой продукции на оптовые склады и розничные рынки сбыта.

Функции управления распределением продукции охватывают оперативную

организацию потоков конечной продукции от предприятия-производителя к

потребителям.

К числу функций логистической координации относятся: выявление и анализ

потребностей в материальных ресурсах различных фаз и частей производства;

анализ рынков, на которых действует предприятие, и прогнозирование

поведения других источников этих рынков; обработка данных, касающихся

заказов и потребностей клиентуры.

Классификация функций логистики Признак классификации Вид Описание

Характер выполняемых задач

Оперативные

Организация работ, непосредственное управление, контроль потоков

Координационные Выявление и сопоставление потребностей и мощности ЛС, согласование целей и координация действий различных подразделений внутри предприятия и различных звеньев ЛЦ

Содержание

Базисные Снабжение, производство, сбыт

Ключевые Поддержание стандартов обслуживания, управление закупками, определение объемов и направлений МП, прогнозирование спроса, управление запасами, физическое распределение продукции, определение последовательности продвижения товаров через места складирования, осуществление перевозок и всех необходимых операций с грузом в пути следования, управление производственными процедурами, формирование хозяйственных связей по поставкам товаров или оказанию услуг

Поддерживающие Управление складскими операциями, развитие, размещение и организация складского хозяйства, сдача и приемка грузов, хранение, сортировка, подготовка необходимого ассортимента, упаковка, маркировка, подготовка к погрузке, погрузочно-разгрузочные работы, грузопереработка, защитная упаковка, обеспечение возврата товара, обеспечение запасными частями и сервисное обслуживание, информационно-компьютерная поддержка

С концептуальных позиций

Системообразующая Организация системы управления всеми ресурсами

Интегрирующая Объединение, согласование, координация действий участников логистического процесса внутри предприятия и внутри ЛЦ

Регулирующая Экономия ресурсов, минимизация отходов всех видов (потери времени, неэффективные операции, отходы МР), минимизация затрат

Результирующая Направлена на достижение конечной цели логистического управления – выполнение шести правил логистики

7. Визначення логістичної системи. Кібернетичний, процесний та системний

підходи до визначення логістичної системи. Логістична операція.

Логістичний цикл. (2)

5.2. Кибернетический подход

Кибернетика – наука об общих законах управления в природе, обществе, живых организмах и машинах, изучающая информационные процессы, связанные с управлением динамических систем. Кибернетический подход – исследование системы на основе принципов кибернетики, в частности с помощью выявления прямых и обратных связей, изучения процессов управления, рассмотрения элементов системы как неких «черных ящиков» (систем, в которых исследователю доступна лишь их входная и выходная информация, а внутреннее устройство может быть и неизвестно).

У кибернетики и общей теории систем есть много общего, например, представление объекта исследования в виде системы, изучение структуры и функций систем, исследование проблем управления и др. Но в отличие от теории систем кибернетика практикует информационный подход к исследованию процессов управления, который выделяет и изучает в объектах исследования различные виды потоков информации, способы их обработки, анализа, преобразования, передачи и т.д. Под управлением в самом общем виде понимается процесс формирования целенаправленного поведения системы посредством информационного воздействия, вырабатываемого человеком или устройством. Выделяют следующие задачи управления:

· задача целеполагания – определение требуемого состояния или поведения системы;

· задача стабилизации – удержание системы в существующем состоянии в условиях возмущающих воздействий;

· задача выполнения программы – перевод системы в требуемое состояние в условиях, когда значения управляемых величин изменяются по известным детерминированным законам;

· задача слежения – обеспечение требуемого поведения системы в условиях, когда законы изменения управляемых величин неизвестны или изменяются;

· задача оптимизации – удержание или перевод системы в состояние с экстремальными значениями характеристик при заданных условиях и ограничениях.

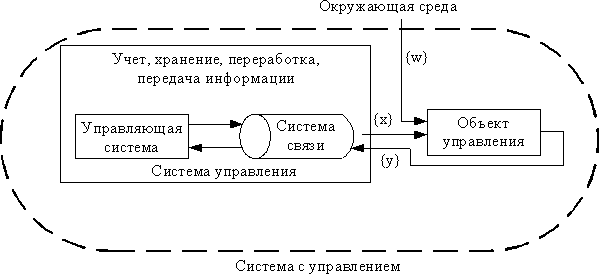

С точки зрения кибернетического подхода управление ЛС рассматривается как совокупность процессов обмена, обработки и преобразования информации. Кибернетический подход представляет ЛС как систему с управлением (рис.5.1), включающую три подсистемы: управляющую систему, объект управления и систему связи.

Рис. 5.1. Кибернетический подход к описанию ЛС

Управляющая система совместно с системой связи образует систему управления. Система связи включает канал прямой связи, по которому передается входная информация {x} и канал обратной связи, по которому к управляющей системе передается информация о состоянии объекта управления {y}. Информация об управляемом объекте и внешней среде воспринимается управляющей системой, перерабатывается в соответствии с той или иной целью управления и в виде управляющих воздействий передается на объект управления. Использование понятия обратной связи является отличительной чертой кибернетического подхода.

Основными группами функций системы управления являются:

· функции принятия решений или функции преобразования содержания информации являются главными в системе управления, выражаются в преобразовании содержания информации о состоянии объекта управления и внешней среды в управляющую информацию;

· рутинные функции обработки информации не изменяют смысла информации, а охватывают лишь учет, контроль, хранение, поиск, отображение, тиражирование, преобразование формы информации;

· функции обмена информацией связаны с доведением выработанных решений до объекта управлений и обменом информации между лицами, принимающими решение (сбор, передача информации текстовой, графической, табличной, электронной и др. по телефону, факсу, локальным или глобальным сетям передачи данных и т.д.).

Применение кибернетического подхода к логистике требует описания основных свойств ЛС при помощи математических моделей. Это позволяет разрабатывать и автоматизировать алгоритмы оптимизации кибернетической системы управления.

8. Рівні розвитку логістики на пiдприємстві. (2)

Уровни развития логистики

Выделяют четыре последовательные стадии развития логистических систем.

Для первой стадии развития логистики характерен ряд следующих моментов. Компании работают на основе выполнения сменно-суточных плановых заданий, форма управления логистикой наименее совершенна. Область действий логистической системы обычно охватывает организацию хранения готовой продукции, отправляемой с предприятия, и ее транспортировку. Система действует по принципу непосредственного реагирования на ежедневные колебания спроса и сбои в процессе распределения продукции. Работу системы логистики на данной стадии ее развития в компании обычно оценивают величиной доли затрат на транспортировку и другие операции по распределению продукции в общей сумме выручки от продажи.

Для компаний, имеющих системы логистики второго уровня развития, характерно управление потоком производимых предприятиями товаров от последнего пункта производственной линии до конечного потребителя. Контроль системы логистики распространяется на следующие функции: обслуживание заказчика, обработка заказов, хранение готовой продукции на предприятии, управление запасами готовой продукций, перспективное планирование работы системы логистики. При выполнении этих задач используются компьютеры, однако соответствующие информационные системы не отличаются, как правило, высокой сложностью. Работа логистической системы оценивается, исходя из сопоставления данных сметы расходов и реальных затрат.

Системы логистики третьего уровня контролируют логистические операции от закупки сырья до обслуживания конечного потребителя продукции. К дополнительным функциям таких систем относятся: доставка сырья на предприятие, прогнозирование сбыта, производственное планирование, добыча или закупка сырья, управление запасами сырья или незавершенного производства, проектирование систем логистики. Единственная сфера, которая не контролируется менеджером по логистике, - это повседневное управление предприятием. Деятельность менеджера по логистике обычно осуществляется на основе годового плана. Работа системы оценивается путем сравнения затрат со стандартом качества обслуживания. При этом компании стремятся повысить производительность системы, а не сократить затраты. Управление осуществляется не по принципу непосредственного реагирования, а основано на планировании упреждающих воздействий.

Логистические системы четвертого уровня развития получили распространение во второй половине 90-х годов XX века. Область действий логистических функций здесь в основном аналогична той, что характерна для систем логистики третьей стадии развития, но с одним важным исключением. Такие компании интегрируют процессы планирования и контроля операций логистики с операциями маркетинга, сбыта, производства и финансов. Интеграция способствует увязке часто противоречивых целей различных подразделений компании. Управление системой осуществляется на основе долговременного планирования. Работа системы оценивается с учетом требований международных стандартов. Компании осуществляют свою деятельность, как правило, на глобальном уровне, а не только на национальном или региональном. Они производят продукцию для мирового рынка и управляют частью мировых систем производства и распределения, предусматривая оптимизацию расходов и удовлетворение требований заказчиков.

9. Класифікація логістичних систем. Класифікація мікрологістичних систем.

(2)

Классификация логистических систем

Исходя из потребностей управления логистические системы можно классифицировать по следующим признакам:

• объект управления;

• отраслевая специализация компании;

• сектор (платформа) бизнеса;

• уровень бизнеса (концентрация капитала и мощности фирмы).

Логистические системы делятся на две большие группы: микрологистические и макрологистические системы.

Микрологистические системы. Относятся, как правило, к определенной организации бизнеса, например к фирме-производителю товара (ассортимента товаров), и предназначены для управления и оптимизации материальных и связанных с ними потоков (информационных, финансовых) в процессе производства или снабжения и сбыта. Соответственно различают внутренние (внутрипроизводственные), внешние и интегрированные микрологистические системы.

Внутрипроизводственные логистические системы оптимизируют управление материальными потоками в пределах технологического цикла производства продукции. Если задана программа выпуска готовой продукции (производственное расписание), то основными задачами внутрипроизводственной логистической системы являются: эффективное использование материальных ресурсов, уменьшение запасов материальных ресурсов и незавершенного производства, ускорение оборачиваемости оборотного капитала фирмы, уменьшение длительности производственного периода, контроль и управление уровнем запасов материальных ресурсов, незавершенного производства и готовой продукции в складской системе фирмы-производителя, оптимизация работы технологического (промышленного) транспорта. Критериями оптимизации функционирования внутрипроизводственных логистических систем обычно являются минимальная себестоимость продукции и минимальная длительность производственного периода при обеспечении заданного уровня качества готовой продукции.

Микрологистические внутрипроизводственные системы могут быть детализированы до производственного (структурного) подразделения предприятия, например, цеха, участка или отдельного рабочего места. Однако в дальнейшем будут рассмотрены подобные логистические системы только на уровне всего предприятия-изготовителя продукции.

Внешние логистические системы решают задачи, связанные с управлением и оптимизацией материальных и сопутствующих потоков от их источников к пунктам назначения (конечного личного или производственного потребления) вне производственного технологического цикла. Таким образом, звеньями внешних логистических систем являются элементы снабженческих и распределительных сетей, выполняющие те или иные логистические операции по обеспечению движения потоков от поставщиков материальных ресурсов к производственным подразделениям фирмы-производителя и от ее складов готовой продукции к потребителям.

Типичными задачами внешних логистических систем являются рациональная организация движения материальных ресурсов и готовой продукции в товаропроводящих сетях, оптимизация затрат, связанных с логистическими операциями отдельных звеньев логистической системы, и общих затрат, сокращение времени доставки материальных ресурсов, готовой продукции и времени выполнения заказов потребителей, управление запасами Материальных ресурсов и готовой продукции, обеспечение высокого уровня качества сервиса.

Логистические структуры, состоящие из звеньев логистической системы, выполняющих различные логистические операции и функции по транспортировке, складированию, хранению, грузопе-реработке, вместе с товаропроводящей сетью поставщиков (или ее частями) составляют внешнюю логистическую систему, часто называемую логистической системой снабжения (закупок) фирмы-производителя. Важными задачами логистического менеджмента в такой логистической системе являются координация логистических функций и согласование целей с поставщиками и посредниками.

Выделение базисных и ключевых логистических функций привело к появлению внешних логистических систем физического распределения (дистрибуции), снабжения (закупок) и др. Соответственно в западной и отечественной экономической литературе были предприняты попытки исследования подобных систем и их задач в рамках закупочной, распределительной, сбытовой логистики. Однако в полной мере концепция бизнес-логистики в современном понимании была реализована при появлении интегрированных логистических систем.

Иногда внутрипроизводственные и внешние логистические системы рассматривают как подсистемы интегрированной логистической системы. Базисные логистические функции (снабжение, производство, сбыт) реализуются в зависимости от поставленных перед логистической системой целей и критериев оптимизации путем создания специальной организационно-функциональной структуры, которая включает высший логистический менеджмент, осуществляющий координацию и интегрированное управление материальными (финансовыми, информационными) потоками, и множество звеньев логистической системы.

Звенья логистической системы могут быть как внутрифирменными подразделениями (транспортными, производственными, складскими, грузоперерабатывающими и т. п.), так и привлеченными предприятиями, организациями и учреждениями (логистическими посредниками), выполняющими те или иные логистические операции и функции.

Кроме прямых материальных потоков ресурсов и готовой продукции, на схеме показаны возвратные материальные потоки (ВМП), образуемые в товаропроводящих сетях сбыта (дистрибуции) и снабжения возвращаемой готовой продукцией, тарой, возвратными (вторичными) материальными ресурсами и отходами.

Макрологистическая система. Назначением данной системы не является извлечение прибыли или достижение каких-либо других корпоративных целей организации бизнеса, создаваемой на уровне территориального или административно-территориального образования для решения социально-экономических, экологических, военных и других задач подобного рода. Макрологистические системы могут быть классифицированы по нескольким признакам.

По признаку административно-территориального деления страны различают следующие виды логистических систем: районные, межрайонные, городские, областные и краевые, региональные, межрегиональные, республиканские, межреспубликанские.

По объектно-функциональному признаку могут быть выделены макрологистические системы для группы предприятий одной или нескольких отраслей: ведомственные, отраслевые, межведомственные (межотраслевые), торговые, военные, институциональные и т. п. В западной практике часто используется понятие "глобальных макрологистических систем", к которым относят государственные (транснациональные) системы, формируемые на уровне страны в целом, межгосударственные (международные) системы, охватывающие несколько стран, и трансконтинентальные системы, создаваемые в пределах нескольких континентов.

Цели создания макрологистических систем могут в значительной степени отличаться от целей и критериев построения микрологистических систем. Для фирмы в качестве критериев оптимизации ее функционирования могут применяться, например, такие критерии, как минимум общих логистических издержек, максимальный объем продаж готовой продукции (или прибыли), завоевание максимальной доли рынка, удержание позиции на рынке сбыта, максимальная величина курсовой стоимости акций и т. п. Обязательным условием при этом является наиболее полное удовлетворение запросов потребителей по качеству продукции, срокам выполнения заказов, уровню логистического сервиса.

В большинстве случаев критерий минимума общих логистических издержек используется и при построении макрологистических систем. Однако чаще пользуются системными критериями, отвечающими экологическим, социальным, военным, политическим и другим целями Например, для улучшения экологической обстановки в регионе может быть создана макрологистическая система оптимизации транспортных (грузовых) региональных потоков, решающая задачи оптимизации маршрутов, развязывания транспортных потоков, переключения перевозок с одного вида транспорта на другой и т. д.

В макрологистических системах могут решаться такие задачи, как формирование межотраслевых материальных балансов; выбор видов и форм снабжения и сбыта продукции, ориентированных на определенные группы потребителей и производителей, размещение на заданной территории складских комплексов общего пользования, грузовых терминалов, диспетчерских (логистических) центров; выбор вида транспорта и транспортных средств; организация транспортировки и координация работы различных видов транспорта в транспортных узлах; оптимизация административно-территориальных распределительных систем для многоассортиментных материальных потоков и т. п.

Принято выделять три варианта макрологистических инфраструктур:

1. Макрологистические системы с прямыми связями. В таких логистических системах материальный поток движется от поставщиков сырья и других необходимых компонентов к производителю, а от него к потребителям без посредников.

2. Эшелонированная макрологистическая система. В таких логистических системах материальные потоки от поставщиков сырья и других компонентов движутся к производителю, а от него - к потребителям через посредников.

3. Макрологистическая система с гибкой связью. В таких логистических системах движение материальных потоков от поставщиков сырья и других необходимых компонентов к производителю, а от него к потребителю может осуществляться непосредственно либо через посредников. В течение последних десятилетий в хозяйстве наиболее экономически развитых стран и в мировом хозяйстве в целом наблюдается.

Процесс структуризации больших групп предприятий в конгломераты, связанные единой логистической системой. Такие конгломераты получили название корпораций или финансово-промышленных групп, так как в конгломерат обычно входит крупный банк и имеет место объединение финансового и промышленного капиталов.

Указанные корпорации могут быть национальными (охватывают одну страну) и транснациональными (ТНК), внедряясь в хозяйство многих стран. Процесс образования подобных конгломератов разного уровня получил название корпоратизации. В области финансового капитала также наблюдается процесс корпоратизации - создание крупных международных банковских объединений.

Хозяйственная деятельность корпораций отличается от микро-и макроэкономики, образуя область среднего звена экономики - мезоэкономику.

Структуризация среднего звена экономики совпала с интенсивной информатизацией мирового хозяйства на основе глобальных вычислительных сетей, которые стали естественным инструментарием логистики корпораций.

Процесс корпоратизации отражает трансформационные явления в обществе. Конец XX в. характеризуется формационной трансформацией: передовые страны уже вступают в постиндустриальную формацию, которая называется информационным (сервисным) обществом; человечество - в эру информационных отношений. В этом обществе информация становится основой технологического обновления и технологического прогресса в целом. При объединении многих предприятий и привлечении финансового капитала информационная деятельность становится более выгодной и целенаправленной, так как издержки на получение единицы информационного товара уменьшаются. Следовательно, корпоратизация должна рассматриваться как процесс образования иерархий, ведущий к уменьшению трансакционных издержек на получение и обработку информации вследствие экономии от масштаба.

Логистика корпорации (мезологистика) соответствует ее структуре и строится по двум координатам: вертикальной и горизонтальной. По вертикали выстраиваются частные технологические направления, по горизонтали - диверсификация деятельности (т. е. горизонтальная координата включает набор вертикальных).

Логистика корпорации носит в основном информационный характер. Чем выше уровень логистической системы, тем больше информационных потоков и меньше материальных. Таким образом, логистическая система корпорации представляет собой стройную систему управления (менеджмента), построенную таким образом, что каждый уровень оперирует только той информацией, которая ему необходима.

Четкость функционирования мезологистики особенно важна, если учесть двойственную природу мезоэкономики. На рынке конечных товаров экономика корпораций носит конкурентный, рыночный характер. Внутри корпорации экономика носит сугубо плановый, хозрасчетный характер и цены определяются расчетным путем (трансфертные цены). Успешная деятельность корпораций демонстрирует целесообразность взаимопроникновения и успешного дополнения друг друга рыночной и плановой систем.

Инструментарием мезологистики служат глобальные вычислительные сети. Внешние (по отношению к логистической системе) информационные потоки обслуживаются Всемирной глобальной сетью - Internet, а внутренние - Intranet (Internet-подобной сетью), которая полностью совместима с Internet по своей структуре и функциям, ее часто называется корпоративной сетью.

В России структуризация экономики среднего звена находится еще в начальной стадии. Зарегистрировано уже около 80 финансово-промышленных групп, однако их деятельность не оказывает существенного влияния на структурную перестройку экономики страны.

10. «Третя сторона» у логістиці фірми. Міжнародні логістичні посередники.(1)

Формирование эффективных логистических систем (ЛС) связано с

использованием партнеров и контрагентов в логистике. Клиенты, партнеры и

контрагенты образуют так называемые «три стороны» в логистике фирмы, причем,

компанию, которая формирует ЛС, иногда называют центральной компанией или

«хозяином» логистического процесса.

Эти три стороны (для промышленных и торговых компаний) следующие:

- 1-я сторона – поставщики материальных ресурсов и готовой продукции;

- 2-я сторона – потребители готовой продукции;

- 3-я сторона – логистические посредники.

В зарубежной практике логистического менеджмента даже появился специальный

термин «Third Party Logistics» (3PL) – «третья сторона в логистике» – логистический

посредник.

Основными логистическими посредниками, для фирмы-производителя товаров или

торговой компании являются перевозчики, экспедиторы, грузовые терминалы, склады

общего пользования и другие юридические или физические лица, осуществляющие

основные логистические функции или комплекс таких функций. К числу

вспомогательных логистических посредников обычно относят страховые и охранные

фирмы, таможенных брокеров, сюрвейеров, банки другие финансовые учреждения,

осуществляющие расчеты за логистические функции/операции, предприятия

информационно-компьютерного сервиса и связи и т.д. В последнее время компании,

осуществляющие комплексное логистическое обслуживание потребителей, получили

название логистических операторов или провайдеров логистических услуг. К ним

относятся, прежде всего, крупные международные экспедиторские компании и экспресс-

доставщики (такие, например, как TNT, DHL, Shenker/BTL, UPS, FedExpress и другие).

Транспортный логистический посредник (экспедитор, агент, перевозчик) призван

обеспечить доставку товаров из пункта отправки в нужное место, в оговоренные сроки,

в неповрежденном состоянии и с наилучшими затратами.

В настоящее время сформировался институт так называемых международных

канальных логистических посредников1, к которым относятся:

1. Международные экспедиторские компании.

Грузоотправитель пользуется услугами экспедиторской фирмы в случае, когда

грузоотправителю не выгодно брать на себя выполнение логистических операций,

связанных с подготовкой и передачей груза и сопроводительной документации

перевозчику для транспортировки. Это может быть связано с слишком малыми, либо

слишком большими объемами грузопотока, когда найм персонала не оправдан

экономически. Кроме того, имеет значение разносторонний опыт экспедитора – в этом

случае найм специалистов из различных областей транспортной логистики также будет не

выгоден.

2. Транспортные агенты.

К функциям, выполняемым транспортными агентами для грузоотправителей, относятся

консолидация контейнеров в международных перевозках, имеющих в качестве места

назначения территорию одной страны. Услуги такого рода особенно востребованы в

случае необходимости возврата контейнера в страну отправления после разгрузки на

складе получателя, поскольку перевозчики взимают одинаковый тариф за

транспортировку полных и порожних контейнеров. Для сокращения затрат на «двойную»

транспортировку, агенты находят грузы, следующие до того же порта назначения что и

возвратные контейнеры, в которые эти грузы и помещаются для дальнейшей

транспортировки.

3. Брокерские и агентские фирмы.

Таможенные брокеры предоставляют услуги по декларированию и таможенному

оформлению товаров в различные таможенные режимы, являясь своеобразными

посредниками между компаниями-участниками внешнеэкономической деятельности и

государственными таможенными органами. Содержание новых нормативных актов

доводится до сведения таможенных брокеров, которые затем передают информацию о

требованиях к оформлению и предоставлению документации для таможенного

оформления грузов своим клиентам, что значительно облегчает работу таможенных

органов. Кроме обладания подобного рода информацией и опытом работы с таможней,

таможенные брокеры, действуя в интересах своих клиентов, готовы обеспечить

минимальный размер таможенных пошлин, что позволяет существенно снизить затраты

при импортных операциях (при экспорте пошлины не взимаются).

4. Компании по упаковке товаров в экспортно-импортных операциях.

Использование услуг упаковочных компаний экспортируемых товаров имеет два

преимущества. Первое заключается в возможности снижении суммы пошлин,

выплачиваемых получателем импортируемого груза. Таможенное законодательство

многих стран предписывает определять размер пошлин для некоторых видов товаров

исходя из общего веса груза, включающего упаковку. Упаковочные компании, принимая

во внимание специфику таможенного оформления в различных странах, производят

подбор материала и технологии для наиболее полного заполнения пространства

контейнера, вида и способа паллетизации, материала паллет и т.п.

Второе преимущество заключается в обеспечении необходимого уровнязащиты груза.

Упаковка грузов, предназначенных к международной перевозке, должна иметь высокие

прочностные характеристики и выдерживать все воздействия, производимые при

погрузочно-разгрузочных операциях, воздействия внешней среды, а также обезопасить

внешнюю среду от свойств содержимого грузов, если груз является опасным. В последнем

случае существуют международные требования к упаковке грузов всех классов опасности;

упаковку опасных грузов могут осуществлять лишь компании, имеющие лицензию на

работу с опасными грузами.

Таким образом, выгоды от уменьшения затрат времени и количества повреждений

значительно превосходят затраты, связанные с использованием упаковщика экспортных

грузов.

5. Порты.

При международной транспортировке может потребоваться хранение груза в местах

перегрузки на другой вид транспорта или при таможенном оформлении, как в режиме

международного транзита, так и в случае импортного оформления. Хранение может быть

необходимым в случае, когда груз ожидает погрузку на корабль, а также при ожидании

дальнейшей транспортировки после прибытия в порт назначения, а также в случае

прохождения таможенной очистки товара. Контейнеры могут храниться на открытых

площадках, однако во всех других случаях грузы хранятся в портовых транзитных

ангарах; подобные терминалы в аэропортах называются складами временного хранения

(СВХ). На терминалах подобного рода осуществляется обработка грузов с соблюдением

необходимых условий хранения (температурный режим, влажность воздуха и т.п.).

Необходимо выделить наиболее важные функции, выполняемые большинством

логистических посредников во всем мире, качество которых является определяющим

фактором при выборе логистического посредника. К функциям международных

транспортно-экспедиторских компаний относятся1:

Квотирование грузовых отправок.

Бронирование места на транспортном средстве.

Оформление таможенных документов, содействие в подготовке сертификатов и

получении экспортных лицензий.

Оформление деклараций (в РФ – ГТД, ДТС, КТС, ДКД, временная декларация и т.д.)

оформление и содействие в получении консульских фактур.

Подготовка транспортных накладных, коносаментов и других сопроводительных

документов согласно инструкциям клиента.

Погрузка/разгрузка, обработка грузов, сортировка по направлениям, взвешивание,

упаковка согласно международным требованиям перевозки для каждого вида

транспорта.

Страхование грузов на всем маршруте перевозки, либо на конкретном отрезке пути.

Предоставление складских услуг в порту, грузовом терминале.

Предоставление услуг интермодальной (мультимодальной) перевозки.

Предоставление собственных транспортных средств и транспортной тары (поддоны,

контейнеры).

Получение наличных денег с получателя груза для последующей

передачи/перечислению отправителю.

В настоящее время большинство логистических посредников - экспедиторских

компаний своей стратегической целью ставят развитие предоставляемых услуг,

позволяющее компании стать глобальным логистическим партнером для своих клиентов.

В список дополнительных услуг, связанных с этим, входят ниже перечисленные функции:

- управление логистическими цепями товаропроизводителей;

- предоставление многопользовательских складских комплексов и терминалов для

хранения, сортировки и грузопереработки широкого ассортимента товаров;

- услуги по распределению продукции со специализированных региональных

распределительных центров;

- возврат товаров и ремонт транспортных средств;

- прямое пополнение производственных запасов производителейк началу рабочего дня;

- многопрофильное снабжение запасными частями и др.

Сотрудничество с логистическим посредником позволяет фирмам получить

конкурентные преимущества за счет:

1. Сокращения операционных логистических издержек, общего повышения

эффективности функционирования логистической системы, и как следствие,

снижения себестоимости продукции.

2. Повышения уровня гибкости и способности к адаптации фирмы к постоянным

изменениям окружающей среды.

3. Уменьшения рисков.

4. Уменьшения длительности операционных и логистических циклов.

Некоторые аспекты функционирования логистических посредников в ЛС

раскрывает следующая ниже рубрика.

11. Логістична місія фірми. Правило 7 R. (1)

1. Понятие логистической миссии.

Всякая система имеет свое предназначение, т.е. это можно выразить как Миссия.

Любое предприятие стремится производить такую продукцию, которая была бы

доступна всем слоям населения, удовлетворяла бы все запросы и была бы

высококачественной.

Для достижения своей миссии любая организация должна ставить определенные

цели, которые бы регулировали ее деятельность. Эти цели должны быть общими

как для управленческого, так и для исполнительного состава.

Главная цель логистики - вовремя и в необходимом количестве доставить

производственную продукцию в нужное место с минимальными издержками.

Совокупность логистических функций и цели определяют сущность логистики.

Сущность логистики состоит в интеграции, обеспечении взаимодействия стадий

и участников процесса товародвижения, управлении материальными потоками на

основе сопровождающей его информации с целью доставки необходимых товаров

в нужное место в требуемое время с минимальными издержками.

Процессы, протекающие в логистической системе и характеризующие ее

взаимодействие с внешней средой, раскрывают содержание логистики как вида

практической деятельности.

Если рассматривать круг проблем, которые затрагивает логистика, то общими для

них будут вопросы управления разными потоками.

Объект логистики можно рассматривать с разных точек зрения (с позиции

маркетолога, финансиста, менеджера, ученого и т.д.), что объясняет

многообразие определений понятия логистики.

Одни определения трактуют логистику следующим образом: логистика –

направление хозяйственной деятельности, которое заключается в управлении

материальными потоками в сферах производства и обращения.

Другие определения рассматривают логистику как междисциплинарное научное

направление, непосредственно связанное с поиском новых возможностей повышения

эффективности материальных потоков.

В некоторых определениях подчеркивается высокая значимость творческого начала

в решении задач логистики: логистика – это искусство и наука определения

потребностей, а также распределения и содержания в рабочем состоянии в

течение всего жизненного цикла всего того, что обеспечивает эти потребности.

Аспекты логистики:

1. Наиболее рациональная организация пространственного размещения и

материального потока.

2. Формирование хозяйственных связей (внутри- и внепроизводственных).

Взаимоотношение между поставщиком и потребителем формируется за счет того,

что существует:

- территориальное разобщение - преодолевается путем создания транспортных

связей;

- разобщение во времени из-за несовпадения процессов пр-ва и потребления -

преодолевается путем создания запасов;

- персептивное разобщение - производители не знают, что требуется потребителю

и наоборот - устраняется установлением каналов общения;

- разобщения во владении - преодолевается за счет актов купли-продажи.

3. Изучение рынка и прогнозирование спроса.

4. Определение потребностей в материальных ресурсах (определение объемов и

направления перевозок, требуемого количества и видов транспорта, количество и

объем складов и т.д.)

Практика международных перевозок показала, что применение комплексного подхода является ключом к успешному решению большинства логистических задач. Компания "Consulting Group" располагает экспертными знаниями по комплексному подходу, плюс проверенными системами и технологиями. Они помогают Клиентам сократить излишние затраты по логистике.

Отзывы наших клиентов позволяют уверенно сказать, что ведущее место в области перевозок наша компания заняла благодаря особому вниманию к современным методам управления транспортными потоками, логистике и тщательному подбору специалистов высокого уровня.

Мы работаем с разными клиентами - от небольших производителей до транснациональных корпораций. К сотрудничеству с каждым из них мы подходим индивидуально. Реализация и поддержка Вашей стратегии становится нашей задачей, и в итоге - нашей стратегией на данном участке работы.

При работе с каждым клиентом сотрудники компании формируют индивидуальные логистические каналы и цепочки, содействуя выполнению основного правила логистики - правила "7R": нужный товар (right product) необходимого качества (right quality), в необходимом количестве (right quantity), должен быть доставлен в нужное время (right time) и в нужное место (right place) нужному потребителю (right customer) с требуемым уровнем затрат (right cost).

Анализ транспортных, временных, складских, таможенных и организационных издержек, позволит подобрать оптимальную транспортную схему, которая сэкономит время и минимизирует стоимость доставки груза, обеспечивая при этом высокую надежность транспортировки.

Мы предлагаем следующие услуги:

• Поиск нужных Вам товаров и партнеров за рубежом.

• Консультации по организации международных перевозок.

• Разработка оптимальных схем по транспортировке грузов и снижению затрат.

• Разработка комбинированных схем перевозки грузов с использованием различных

видов транспорта.

• Диспетчерский контроль над продвижением груза на всем пути его следования.

• Ежедневное представление информации о местонахождении груза.

12. Оптимізаційні завдання логістики. Завади для оптимізації. (3)

Оптимізація ресурсів фірми в логістичному процесі та виборі варіантів рішення зводиться до вибору показників, що відображають ефективність ЛС, системи вимірів ресурсів,що споживаються та способів оптимізації.Завлання:досягти глобального максимуму векторної цільової функції(системи планових показників)ЛС при обмежених ресурсах;досягти сукупного мінімуму використаних ресурсів при запланованих значеннях показників ЛС.Завади: взаємозамінність ресурсів;нелінійний характер залежності використання одного ресурсу від інших;складність формалізованого опису використання ресурсів;неоднозначність вибору системи виміру для оцінки використання ресурсів;стохастичний та динамічний характер більшості параметрів оптимізації та цільової функції;складність моделювання об’єктів і процесів ЛС;високий рівень невизначеності та ризиків в ЛС...

13. Оптимізаційні завдання логістики. Основні задачі логістичної оптимізації.

(4)

Управління замовленнями

Вибір технічних засобів прийому, передачі, обробки та комплектації замовлення Обіг документів; Впровадження електронного обігу документів; Визначення параметрів якості сервісу. Управління закупками. Постачання. Рішення «виробляти або купляти» Вибір форми постачання; Вибір постачальника;Визначення потреб та норм витрат матеріальних ресурсів. Підтримка виробництва. Визначення рівнів усіх запасів матеріальих ресурсів, незавершенного виробництва, готової продукції Визначення показників роботи внутрішніх складів та транспорту Визначення часу внутрішніх циклів

Дистрибуція Побудова організаційної структури логістичних каналів та дистрибуційної мережі в цілому; Дислокація дистрибуційних центрів (баз, складів) та інших ланок системи;Вибір типу й кількості логістичних посередників Рішення про складування, зберігання, вантажопереробку

Транспортування Вибір способу транспортувння; Вибір виду транспорту;Вибір транспортного засобу;Вибір перевізника, експедитора, брокера – логістичних партнерів. Управління запасами

Вибір структури управління запасами, Вибір критеріїв та стратегії управління запасами; Вибір методів прогнозування попиту на продукцію, Вибір систем обліку, контролю та моніторингу логістичних витрат. Управління якістю логістичного сервісу. Специфікація показників якості; Створення та оптимізація системи управління якістю Вибір методів та моделей оцінки параметрів якості. Складування Вибір системи складування; Вибір типу, кількості та потужності складів Дислокація складів; Оптимізація номенклатури, що зберігається та обробляється на складах. Вантажопереробка Рішення з інтеграції вантажопереробки з іншими логістичними функціями, Визначення параметрів матеріального потоку та якості, Визначенняопераційних логістичних витрат. Захисна упаковка та затарювання. Визначення відповідності тари та упаковки технологічним параметрам обладнання переробки, складування та транспорту,та ін.

14. Вплив параметрів товарного потоку на логістичні витрати. (2)

На логістичні витрати впливають наступні параметри:густина товару-тарифи на послуги транспортування та грузоперевізки обернено пропорціональні густині(компактності) товару; „ціна/вага”- чим нижче співвідношення,тим нижчі логістичні затрати;ризики в процесі фізичного розподілення-збільшення ризиків-збільшення затрат;транспортний сервіс-його покращення призводить до зниження затрат;середній рівень запасів-збільшення-збільшення.

15. Ключові/комплексні показники ефективності логістики. (1)

8.1. Виды показателей логистической деятельности

Для поддержания высокой конкурентоспособности ЛЦ должна постоянно развиваться и совершенствоваться. Для этого необходимо иметь способ определения следующих моментов:

1) насколько хорошо ЛЦ работает в настоящее время;

2) в каком направлении следует усовершенствовать ЛЦ;

3) насколько успешно проходит процесс преобразований ЛЦ в выбранном направлении.

Ответы на все эти вопросы можно получить, анализируя показатели логистической деятельности, т.к. они отражают в сжатой форме состояние функционирования логистики. Показатели логистической деятельности могут быть прямыми или косвенными, абсолютными или относительными. Косвенные показатели логистической деятельности часто связаны с финансами, например, рентабельность или период окупаемости. С одной стороны финансовые показатели логистической деятельности легко определяются, выглядят убедительно, позволяют производить сопоставление полученных результатов, дают общую картину текущего состояния ЛС, пользуются популярностью. Но при этом они имеют ряд существенных недостатков: они отражают прошлые результаты, медленно реагируют на изменения, зависят от ряда бухгалтерских приемов, не учитывают важных аспектов логистики, не показывают конкретные проблемы и способы их устранения. Прямые показатели логистической деятельности больше подходят для анализа причин сложившейся ситуации и поиска управленческих решений. К ним относятся: вес доставленных грузов, скорость оборачиваемости запасов, расстояние перевозки груза, количество невыполненных заявок, количество нарушений условий поставки и т.п.

Абсолютные показатели логистической деятельности включают единичные показатели логистической деятельности (например, объем сбыта или наличия) и суммарные показатели логистической деятельности (показатели баланса, цифры доходов и расходов) показатели логистической деятельности. Относительные показатели логистической деятельности делятся на удельные показатели логистической деятельности (отношения значений параметров к общему числу каких-либо объектов), взаимосвязанные показатели логистической деятельности (соотношения друг с другом разных величин), индексы (соотношения друг с другом однородных величин, в знаменателе находится базовая величина).

К наиболее общим показателям логистической деятельности цепей поставки относятся показатели, характеризующие мощность ЛЦ и производительность.

Мощность ЛЦ и коэффициент использования мощности

Мощность ЛЦ не является заданной неизменной величиной, как это может показаться на первый взгляд, а действительно показывает эффективность организации использования ресурсов. Дело в том, что мощность, во-первых, зависит от способа использования ресурсов, а во-вторых, меняется со временем. Например, профессионализм или непрофессионализм менеджеров может соответственно увеличить или снизить пропускную способность предприятия при одних и тех же имеющихся ресурсах. Кроме того, в течение рабочего дня работоспособность сотрудников снижается, что приводит к снижению мощности. В связи с этим, как указывалось ранее, выделяют проектную, эффективную и фактическую мощность.

Помимо абсолютного значения мощности для анализа эффективности логистической деятельности используется коэффициент использования мощности, показывающий долю проектной мощности, используемой фактически. Например, если парк транспортных средств спроектирован на доставку 100 т материалов в неделю, но реально доставляет только 60 т, то коэффициент использования его мощности составляет 60%.

Производительность

Этот показатель логистической деятельности – один из наиболее широко используемых. Выделяют несколько типов производительности:

· общая производительность – отношение общей пропускной способности к общему количеству использованных ресурсов. Недостатки: использование денежных единиц измерения для сопоставления числителя и знаменателя, что приводит к зависимости от бухгалтерских приемов; трудности точного определения значений для всех используемых составляющих, особенно нематериальных, таких как квалификация сотрудников, состояние окружающей среды, репутация фирмы и т.д.; невозможность выделения наиболее важных факторов;

· частичная производительность – отношение общей пропускной способности к числу единиц конкретного использованного ресурса, а именно

- производительность оборудования: число рейсов фургона; вес груза, перевезенного грузоподъемником; расстояние, которое пролетел самолет;

- производительность труда: число доставок продукции на одного сотрудника; число перевезенных тонн за одну смену; число заказов, отгруженных за час работы;

- производительность капитала: число хранящейся продукции на каждую денежную единицу инвестиций; число доставок на каждую единицу капитала; пропускная способность на каждый рубль, инвестированный в оборудование;

- энергетическая производительность: число доставок на литр топлива; объем хранимой продукции на киловатт-час электроэнергии; добавленная стоимость на каждую денежную единицу, затраченную на единицу энергии.

Издержки логистической деятельности

Логистические затраты (издержки) – это сумма всех затрат, связанных выполнением ЛО: размещением заказов на поставку продукции, закупку, складирование поступающей продукции, внутрипроизводственную транспортировку, промежуточное хранение, хранение ГП, отгрузку, внешнюю транспортировку, а также затраты на персонал, оборудование, помещение, складские запасы, на передачу данных о заказах, запасах, поставках.

Классификация затрат логистической деятельности приведена на рис. 8.1.

Прямые затраты логистической деятельности могут быть непосредственно отнесены на продукт, услугу, заказ или другой конкретный носитель. Косвенные затраты могут быть непосредственно отнесены на носитель только с помощью выполнения вспомогательных расчетов.

Регулируемые издержки логистической деятельности – издержки, которыми можно управлять на уровне центра ответственности (подразделения). Нерегулируемые издержки – издержки, на которые из центра ответственности повлиять нельзя, поскольку эти издержки регулируются на уровне компании в целом или во внешнем звене (на другом предприятии) ЛЦ.

Продуктивные затраты логистической деятельности – затраты на работу, направленную на создание добавленной ценности, которую хочет иметь потребитель и за которую он готов платить. Затраты на поддержание логистической деятельности сами по себе не создают ценности, но они являются необходимыми, например, затраты на транспортировку, оформление заказов, проверку работы сотрудников, ведение учета продукции. Затраты на контроль – затраты логистической деятельности на мероприятия, направленные на предотвращение нежелательных результатов обслуживания потребителей.

Рис. 8.1. Классификация логистических издержек

Убыточные затраты – затраты на работы, которые не дают полезных результатов (простой, ожидание). Вмененные затраты (затраты упущенных возможностей) характеризуют упущенную выгоду, потерю прибыли от того, что ресурсы были использованы определенным образом, что исключило применение другого возможного варианта. Частичные затраты – это относимые на определенный продукт, заказ, сферу деятельности части затрат, выделенные по определенным признакам.

Фактические затраты логистической деятельности – затраты, действительно приходящиеся на данный объект в рассматриваемом периоде при фактическом объеме выполняемых заказов. Нормальные затраты логистической деятельности – средние затраты, приходящиеся на данный объект в рассматриваемом периоде при фактическом объеме обслуживания. Плановые затраты логистической деятельности – затраты, рассчитанные для определенного объекта и определенного периода при запланированной программе обслуживания и заданной технологии.

Другие показатели логистической деятельности

Для каждой функциональной области логистики выделяют конкретные показатели логистической деятельности, например:

· для закупочной логистики показатели логистической деятельности – затраты на осуществление заказа, стоимость закупленных материалов, размер полученных скидок, число операций на одного сотрудника, число ошибок, количество постоянных поставщиков, надежность поставщика, возможность внеплановых поставок, условия оплаты поставок, рейтинги поставщиков, качество поставляемой продукции и др.;

· для транспортной логистики показатели логистической деятельности – надежность доставки, общее время и общее расстояние доставки, затраты на доставку, степень удовлетворенности заказчиков, частота обслуживания, количество убытков и повреждений, время на погрузку и разгрузку, общий перемещенный вес, число ошибочных доставок, размеры и грузоподъемность подвижного состава, профессионализм водителей и др.;

· для логистики складирования показатели логистической деятельности – оборачиваемость запасов, средний объем запасов, загрузка складской площади, доля заказов, удовлетворяемых из запасов, доля общего спроса, удовлетворяемого из запасов, время выполнения заказа, ошибки при комплектации заказов; возможность специальных условий хранения др.

16. Поняття логістичної концепції/технології. Перелік основних логістичних

концепцій. (1)

Логістична концепція – платформа підтримки бізнесу, інструментарій оптимізації ресурсів фірми при управлінні основними та супутніми потоками. Поява та розвиток логістичної концепції тісно пов’язаний з еволюцією бізнеса. Фундаментальними концепціями в логістиці є: -маркетингова; - інформаційна; - інтегральна.

Модуль/підсистема MRP I та MRP II. (4)

MRP (англ. Material Requirement Planning — планирование потребности в материалах) — система планирования потребностей в материалах, одна из наиболее популярных в мире логистических концепций, на основе которой разработано и функционирует большое число микрологистических систем. На концепции MRP базируется построение логистических систем «толкающего типа». В России как правило представлена различными программными продуктами иностранного производства. Появление более развитой концепции MRP II и развитие программ класса ERP, снижение их стоимости, привело к тому, что программные продукты класса MRP можно встретить очень редко, как правило, в составе устаревших информационных систем предприятий.

Один из главных разработчиков MRP Дж. Орлиски писал: «планирования потребностей в материалах в узком смысле состоит из ряда логически связанных процедур, решающих правил и требований, переводящих производственное расписание в «цепочку требований», синхронизированных во времени, и запланированных «покрытий» этих требований для каждой единицы запаса компонентов, необходимых для выполнения производственного расписания. MRP-система перепланирует последовательность требований и покрытий в результате изменений либо в производственном расписании, либо в структуре запасов, либо в атрибутах продукта».

MRP-система применяется при работе с материалами, компонентами, полуфабрикатами и их частями, спрос на который зависит от спроса на специфическую готовую продукцию, т. е. спрос на исходные материальные ресурсы сильно зависит от спроса потребителей на конечную продукцию. Также MRP-система может работать с широкой номенклатурой материальных ресурсов.

Основные цели MRP

удовлетворение потребности в материалах, компонентах и продукции для планирования производства и доставки потребителям;

поддержка низких уровней запасов;

планирование производственных операций, расписаний доставки, закупочных операций.

Система MRP позволяет определить сколько и в какие сроки необходимо произвести конечной продукции. Затем система определяет время и необходимые количества материальных ресурсов для удовлетворения потребностей производственного расписания.

Планирование необходимых материалов (MRP) и планирование производственных ресурсов (MRP II)

В 60-е годы усилиями американцев Джозефа Орлики (Joseph Orlicky) и Оливера Вейта (Oliver Weight) был создан метод расчета необходимых для производства материалов, получивший название MRP (Material Requirements Planning – планирование необходимых материалов). Благодаря целенаправленной работе Американской ассоциации по управлению запасами и производством (APICS) метод MRP приобрел широкое распространение во всем западном мире, а в некоторых странах (включая Россию) даже трактуется как стандарт, хотя таковым не является.

Метод планирования необходимых материалов (MRP) стал альтернативой мето-ду планирования по точке перезаказа и позволил преодолеть многие из его недостатков. Объяснялось это тем, что MRP не оперировал данными о потреблении в прошлом, а ори-ентировался на будущие потребности. На практике это означало, что заказ на пополнение запасов формировался только на необходимое количество и только тогда, когда это было действительно необходимо.

Метод планирования производственных ресурсов (Manufacturing Resource Planning , MRP II ) – результат естественного развития MRP-алгоритма. Поскольку MRP предназначен для планирования необходимых материалов, идея охватить области деятельности, от которых зависит пополнение или расход материалов, выглядит вполне логичной. Таким образом, MRP II – это планирование по MRP плюс функции управления складами, снабжением, продажами и производством. Поскольку на промышленном предприятии большинство денежных средств так или иначе связано с производством или запасами, использование вышеперечисленных функций делает возможным включение в единую систему также функций учета и управления финансами.

Для понимания алгоритма работы MRP II необходимо представить те начальные данные, которые используются этим методом.

Начальные данные:

Материальные объекты для планирования (материалы, узлы, готовая продукция, инструменты и оснастка и т.д.) с указанием следующих параметров:

время от возникновения потребности до ее реализации, т.е. время доставки для материалов и время изготовления для производимых изделий (время опережения);

минимальная и кратная партии заказа;

страховой запас по складам.

Маршрутный техпроцесс (МТП);

МТП фактически является объединением спецификации и технологического маршрута. На основе спецификации, где приводится применяемость материалов, определяется количество материалов и узлов, необходимых для изготовления готовой продукции. По применяемости также определяется и материальная составляющая себестоимости готовой продукции;

на основе информации о технологическом маршруте определяются:

время изготовления готовой продукции и, следовательно, время закупки и производства необходимых компонентов;

маршрут изготовления (по цехам, линиям и машинам);

загрузка производства;

стоимость рабочей силы и оборудования.

Описание производственной структуры:

подразделения с указанием графика работы;

рабочие центры (рабочие участки), линии с указанием их производительности, количества работающих машин и людей в бригаде.

Операционные данные:

Ожидаемые расходы материалов или независимые потребности:

заказы клиентов с указанием ассортимента, количества и даты закупки;

прогнозы спроса по ассортиментным группам с указанием количества и даты;

основной производственный план.

Ожидаемые приходы (пополнения) материалов:

заказы поставщикам с указанием даты прихода, ассортимента и количества;

приходы из производства.

Текущий уровень запасов каждого материала в реальном времени;

Уровень незавершенного производства.

4.3. Функционирование системы MRP I

Система планирования потребностей в материалах (система MRP I) в узком смысле состоит из ряда логически связанных процедур, решающих правил и требований, переводящих производственное расписание в «цепочку требований», синхрони- зированных во времени, и запланированных «покрытий» этих требований для каждой единицы запаса компонентов, необхо-

димых для выполнения расписания. Система MRP I переплани- рует последовательность требований и покрытий в результате изменений либо в производственном расписании, либо в струк-

туре запасов, либо в характеристиках продукта [22|.

Основными целями системы MRP I являются:

• удовлетворение потребности в материалах, компонентах и

продукции для планирования производства и доставки потребителям;

• поддержание низкого уровня запасов материальных ресурсов (MP), незавершенного производства (НП) и готовой продукции (ГП);

• планирование производственных операций, расписаний до-ставки, закупочных операций.

В процессе реализации этих целей система MRP I обеспечивает поток плановых количеств материальных ресурсов и запа- сов продукции за время, используемое для планирования. По

системе MRP I сначала определяется, сколько и в какие сроки необходимо произвести конечной продукции. Затем рассчитыва- ются время и необходимые количества материальных ресурсов

для удовлетворения потребностей производственного расписа- ния. На рис. 4.1 представлена блок-схема системы MRP I. Заказы потребителей

Входом системы MRP I являются заказы потребителей, под- крепленные прогнозами спроса на готовую продукцию фирмы, которые заложены в производственное расписание (графики вы-

пуска готовой продукции). База данных о материальных ресурсах содержит всю требуе- мую информацию о номенклатуре и основных параметрах (ха- рактеристиках) сырья, материалов, компонентов, полуфабри- катов и т. п., необходимых для производства (сборки) готовой продукции или ее частей. Кроме того, в ней содержатся нормы расхода материальных ресурсов на единицу выпускаемой про- дукции, а также файлы моментов времени поставок соответ-

ствующих материальных ресурсов в производственные подраз- деления фирмы. В базе данных также идентифицированы связи между отдельными входами производственных подразделений

по потребляемым материальным ресурсам и по отношению к конечной продукции. База данных о запасах информирует систе- му и управленческий персонал о наличии и величине производ- ственных, страховых и других требуемых запасов материальных ресурсов в складском хозяйстве фирмы, а также о близости их к критическому уровню с точки зрения необходимости их попол- нения. Кроме того, в этой базе содержатся сведения о поставщи- ках и параметрах поставки материальных ресурсов.

Программный комплекс MRP I основан на систематизиро- ванных производственных расписаниях (графиках выпуска конечной продукции) в зависимости от потребительского спроса и комплексной информации, получаемой из баз данных о материальных ресурсах и их запасах. Алгоритмы, заложенные в про- граммные модули системы, первоначально формируют спрос на

готовую продукцию в требуемый общий объем исходных мате- риальных ресурсов. Затем программы вычисляют цепь требова- ний на исходные материальные ресурсы, полуфабрикаты, неза-

вершенное производство, основанную на информации о соот- ветствующих уровнях запасов, и размещают заказы на объемы входных материальных ресурсов для участков производства (сборки)

готовой продукции. Объем заказов зависит от требований на материальные ресурсы, специфицированные по номенклатуре, объему и времени их доставки на соответствующие рабочие ме-

ста и склады. После завершения всех необходимых вычислений в инфор-