- •1 Общая часть

- •1.1 Описание технологического процесса объекта

- •1.2.Описание автоматизированного объекта и его технические характеристики – регулируемые величины, управляющие и возмущающие воздействие и характер изменения во времени

- •1.3 Технические требования к сар – допустимые ошибки в установившихся режимах, прямые показатели качества переходных режимов

- •1.4 Анализ известных вариантов сар

- •2 Расчетная часть

- •2.1 Составление функциональной схемы сар и выбор принципиальных схем ее элементов

- •2.2 Описание функциональной схемы разрабатываемой системы

- •2.3 Выбор измерительно-преобразовательных элементов (первичных и вторичных), диапазон измерения, условия работы, инерционность, вопросы сглаживания с устройствами

- •2.4 Выбор исполнительных устройств

- •2.5 Математическое описание сар и выбор автоматического управляющего устройства (ауу)

- •2.5.1 Определение математической модели объекта- статические характеристики, кривая разгона, частотные характеристики

- •2.5.2 Определение передаточных функций измерительно-преобразовательных устройств и исполнительных устройств

- •2.5.3 Выбор закона автоматического управления в общем виде

- •2.5.4 Выбор автоматического управляющего устройства- на основе плк

- •2.5.5 Расчет конфигурации устройства управления и составление заказной спецификации

- •2.6 Требования предъявляемые к по асутп

- •2.7. Требования к базовому фирменному программному обеспечению

- •2.7.1. Требования и характеристика используемого системного по

- •2.7.1.1Требования и характеристика используемой операционной системы верхнего уровня и нижнего уровня асу тПиП

- •2.7.1.2 Требования и характеристика используемых пакетов программной поддержки обмена данными

- •2.7.1.3 Требования и характеристика используемой системы управления локальными и распределенными базами данных

- •2.7.2 Требование и характеристика используемого программного обеспечение инструментальных средств разработки, отладки и документирования

- •2.7.2.1 Требование и характеристика используемых средств настройки базового по, диагностики и самодиагностики работоспособности плк

- •2.8 Требования и характеристика используемого прикладного программного обеспечения

- •2.8.1 Требования и характеристика используемого прикладного программного обеспечения

- •2.8.2 Требование и характеристика средств создания и отладки прикладного по

2.5.3 Выбор закона автоматического управления в общем виде

Чтобы выбрать регулятор и рассчитать параметры его настройки, необходимо знать следующее:

Динамические параметры объекта регулирования.

Коэффициент передачи объекта

Ко=![]()

Постоянная времени объекта

То=187,91c

Полное запаздывание

τ3=66,79с

Величину максимально возможного возмущения по нагрузке в процессе эксплуатации объекта управления

Ув=15%

Основные показатели качества переходного процесса

Максимально допустимое динамическое отклонение регулируемой величины

Хд<25![]()

Максимально допустимое статическое отклонение регулируемой величины

Хст<10![]()

Допустимое время регулирования

tрег<900с

По этим известным величинам рассчитываем следующее

Величину, обратную относительному времени запаздывания находим по формуле

![]() (2)

(2)

подставив значения, получим

66,79/187,91=0,36

Допустимое относительное время регулирования находим по формуле

![]()

(3)

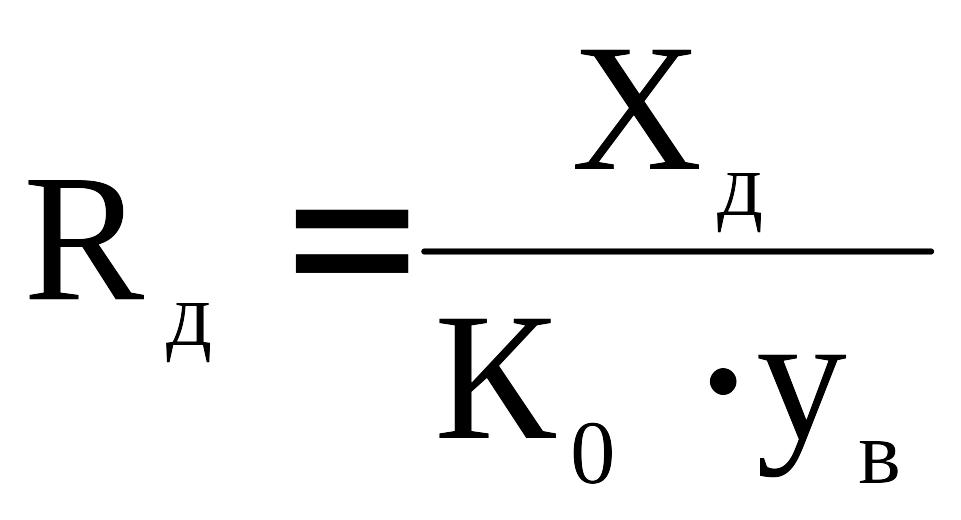

Допустимый динамический коэффициент регулирования находим по формуле

(4)

(4)

подставив в эту формулу значения, получим

![]()

Д![]() опустимое

остаточное отклонение регулируемой

величины находим по формуле

опустимое

остаточное отклонение регулируемой

величины находим по формуле

![]() (5)

(5)

подставив в эту формулу значения, получим

![]()

выразим эту величину в процентах

![]() 28%

28%

В Автоматизированных системах используется один из трёх типовых процессов регулирования:

- апериодический

- с 20% перерегулированием

- С min квадратичной ошибкой.

В данной САР выбираем апериодический процесс регулирования, т.к система, не должна допускать колебаний в замкнутой системе регулирования. величина времени регулирования должна быть минимальной.

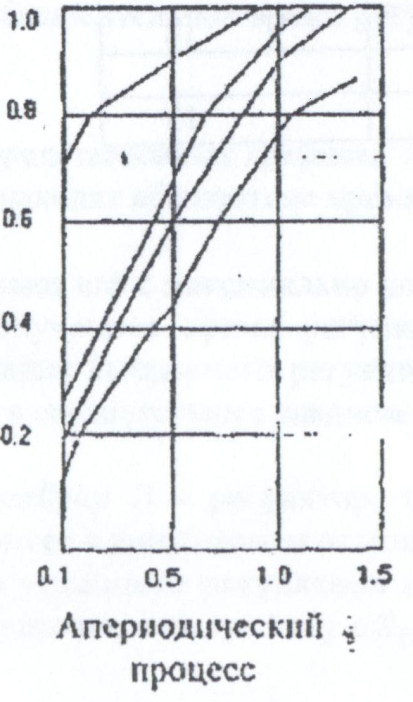

По графикам (Рисунок 3) Rд = f(τ/Т) выбираем простейшие законы регулирования ( П, ПИ, ПИД), которые обеспечивают необходимое значение динамического коэффициента регулирования Rд.

1 – И - закон; 2 – П - закон; 3 – ПИ-закон; 4 – ПИД -закон.

Рисунок 3. Динамический коэффициент регулирования на статических объектах.

Rд = 0.69, по графику видно, что И-регулятор не подходит, т.к. не обеспечивает допустимое значение Rд

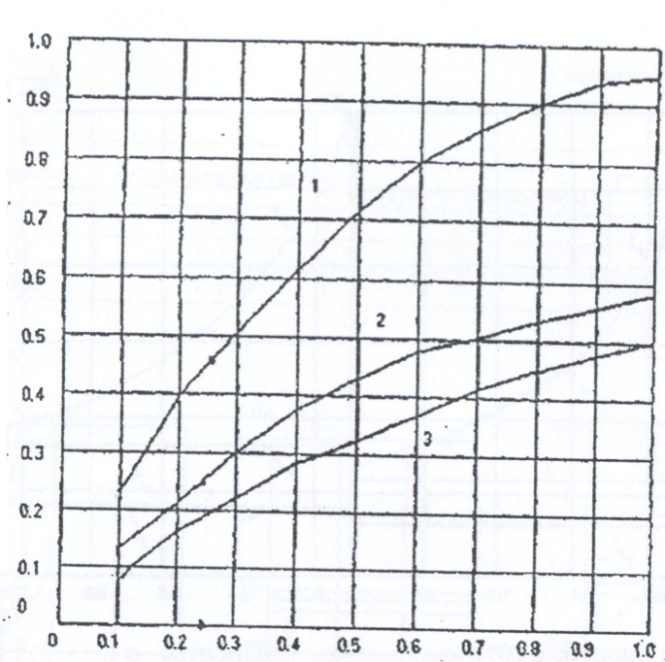

Выбираем П-регулятор. Т.к. выбран П-регулятор, то необходимо определить величину остаточного отклонения Хст и сравнить ее с допустимым остаточным отклонением. По графику (Рисунок 4) определяю ΔХст1:

1 –

апериодический процесс; 2 – процесс с

20%-ным перерегулированием; 3 – процесс

с min

![]() .

.

Рисунок 4. Остаточное отклонение на статических объектах:

ΔХст1=0.550С

По значению ΔХст1 определяю величину фактического остаточного отклонения :

Хст= ΔХст1*К0*ув

Подставив значения в эту формулу, получим

Хст= 0.55*2.4*15= 19,80С

Так как допустимое значение Хст<100С , следовательно П-регулятор не подходит.

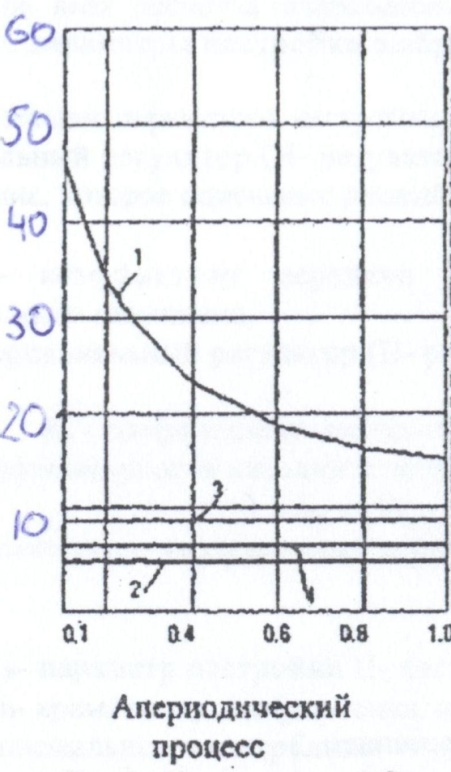

Выбираю ПИ-регулятор. Необходимо проверить, обеспечит ли выбранный регулятор заданное допустимое время регулирования (tрег).доп.

(tрег).доп. =900 с.

По графику (Рисунок 5) определим

1 – И-регулятор; 2 – П-регулятор; 3 – ПИ-регулятор; 4 – ПИД-регулятор.

Рисунок 5. Относительное время регулирования на статических объектах:

tpег =66,79 *8= 534,32с

tрег<( tрег)доп , следовательно ПИ-регулятор подходит.

Приближенное определение настроек регулятора произведем по следующим формулам

Коэффициент усиления регулятора найдем по формуле

![]() (6)

(6)

![]()

Время удвоения (изодрома) найдем по формуле

Tи=0,6*Т0 (7)

Tи=0,6*187,91=112,75 с

Составление математической модели системы управления

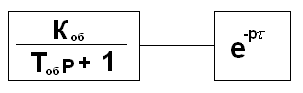

Объект управления на структурной схеме САУ представляется виде соединения двух звеньев:

Апериодического и звена чистого запаздывания (рис. 6)

Рисунок 6. Структурная схема объекта управления

Автоматический регулятор на структурной схеме САУ представляется в виде соединения трех звеньев (рис.7)

Рисунок 7. Структурная схема автоматического регулятора.

Система автоматического управления представляет собой совокупность объекта управления и автоматического регулятора определенным образом взаимодействующих друг с другом.

Регулирование расхода газа и температуры в пространстве нагревательной печи

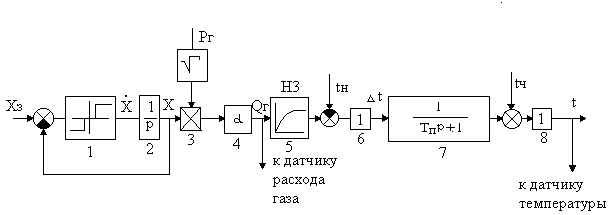

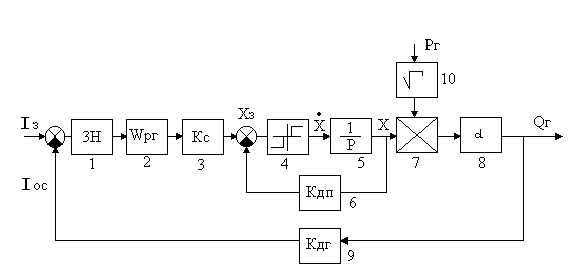

Локальная САР температуры может быть представлена двухконтурной системой регулирования с внутренним контуром регулирования расхода газа и внешним контуром регулирования температуры или одноконтурной системой. Структурная схема модели объекта в системе регулирования температуры взята из [3] и представлена на рис 8.

Рисунок 8 – Структурная схема модели объекта в системе регулирова–ния температуры

– звено 1: безинерционный усилитель;

– звено 2: множительное устройство;

– звено 3: безинерционный усилитель;

– звено 4: квадратичная функция;

– звено 5: апериодическое звено;

– звено 6: степенная функция;

– звено 7: линия задержки.

Следующая схема, представленная на рис. 9, включает в себя учет начальной температуры печи – режим “дежурного газа” и исполнительный механизм типа МЭО.

Рисунок 9 – Структурная схема модели объекта, исполнительного механизма типа МЭО в системе регулирования температуры

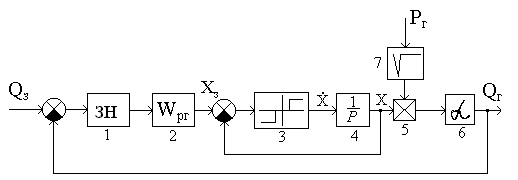

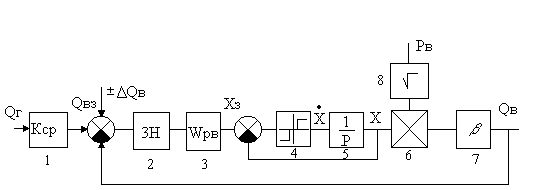

Контур регулирования расхода газа изображен на рис.10. Звено 1 моделирует порог чувствительности регулятора газа. Объект регулирования в контуре обладает сравнительно небольшой инерционностью, связанной, в основном, с инерционностью исполнительного механизма.

Рисунок 10 – Контур регулирования расхода газа, положения ИМ

В качестве обобщенной схемы модели можно использовать структуру, представленную на рис.11.

Рисунок 11 – Контур регулирования расхода газа, положения ИМ

Внешним контуром по отношению к контуру регулирования расхода газа является контур регулирования температуры.

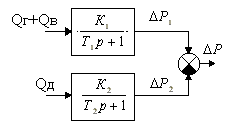

Регулирование соотношения “газ-воздух” в пространстве нагревательной печи.

Печи снабжаются воздухом для горения турбовоздуходувными машинами (вентиляторами). Обычно от одной магистрали снабжается несколько печей. Регулирование расхода воздуха производится с помощью регулирующего клапана. В случае если одна печь снабжается от отдельной воздуходувной машины, более экономичным способом регулирования количества подаваемого в печь воздуха является изменение частоты вращения турбины с помощью регулируемого электропривода. Задание на величину подачи воздуха в печь подается на вход соответствующего регулятора от системы регулирования расхода газа и корректируется от системы контроля состава дыма. Регулятор температуры воздействует на количество подаваемого в печь воздуха, а регулятор соотношения газ-воздух изменяет расход топлива согласно заданному соотношению. Конкретному расходу газа соответствует вполне определенная подача воздуха, обеспечивающая полноту сгорания топлива и не позволяющая выбрасывать несгоревшее топливо или охлаждать печь за счет избыточной подачи воздуха в печь.

Рисунок 12 – Схема

регулирования соотношения расхода

воздуха и расхода газа.

Рисунок 12 – Схема

регулирования соотношения расхода

воздуха и расхода газа.

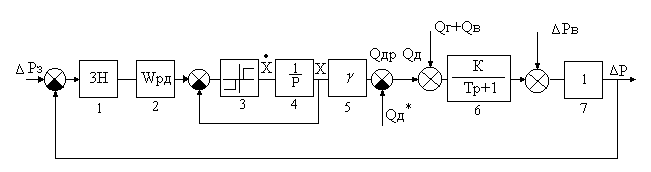

Регулирование давления в рабочем пространстве нагревательной печи

Давление в рабочем пространстве печи зависит от количества подаваемого в печь газа, воздуха, количества получающихся продуктов сгорания и положения шиберов отводящей системы, изменяющих сопротивление дымоотводящего тракта. Количество отводимого дыма и давление в печи регулируется с помощью одного или нескольких регулирующие шиберов в дымовом борове. Удаление продуктов сгорания производится с помощью дымососов. Поскольку большинство печей не являются герметичными объектами, величина давления в рабочем пространстве печи существенно влияет на ее работу. Если давление в печи ниже давления окружающего пространства, то осуществляется подсос холодного воздуха в печь, что приводит к снижению температуры и дополнительному расходу топлива. При существенном положительном перепаде давлений продукты сгорания будут в значительном количестве выбрасываться из печи в цех, что тоже нежелательно. Изменение подачи газа и воздуха при неизменном положении шиберов или изменение положения шиберов при постоянной подаче газа и воздуха приводит к тому, что через некоторое время наступает новое равновесное состояние, т. е. процесс обладает свойством самовыравнивания. В связи с этим модель объекта по каналу регулирования давления можно представить следующим образом (рис.13 ).

Рисунок 13– Схема модели объекта по каналу регулирования давления

В модели учитывается, что увеличение расхода газа и воздуха увеличивает давление в печи, а увеличение сечения дымоотводящего тракта, т. е. открытие шиберов – уменьшает его. Коэффициенты и постоянные времени каналов различны.

Регулирование давления осуществляется шиберами, т. к. расход газа и воздуха задается в зависимости от заданной температуры и может быть принят постоянным. Изменение расхода топлива и воздуха для систем регулирования давления могут рассматриваться как одно из возможных возмущений. На рис.14 приведена модель системы регулирования давления.

Рисунок 14– Схема

регулирования давления в рабочем

пространстве печи.

Рисунок 14– Схема

регулирования давления в рабочем

пространстве печи.

Общая структурная схема объекта управления с учётом взаимосвязей его параметров представлена в приложении 3. Она содержит звенья, соответствующие моделям исполнительных механизмов и моделям, описывающим связи между такими основными параметрами процесса, как расход газа и воздуха, давления и температуры.