- •1 Общая часть

- •1.1 Описание технологического процесса объекта

- •1.2 Описание автоматизированного объекта и его технические характеристики

- •Технические требования к сау, допустимые ошибки в установившихся режимах, прямые показатели качества переходных режимов

- •1.4 Анализ известных вариантов сау

- •2 Расчетная часть

- •2.1 Составление функциональной схемы сау и выбор принципиальных схем элементов её неизменяемой части

- •2.2 Описание функциональной схемы разрабатываемой системы

- •2.3 Выбор измерительно-пеобразовательных элементов (первичных и вторичных) диапазон измерения, условия работы, инерционность вопросы сглаживания с устройствами

- •2.4 Выбор исполнительных устройств

- •Математические описания сау и выбор автоматического управляющего устройства(ауу)

- •2.5.1 Определение математической модели объекта – статические характеристики, кривая разгона, частотные характеристики

- •2.5.2 Определение передаточных функций измерительно-преобразовательных и исполнительных устройств

- •2.5.3 Выбор закона автоматического управления в общем виде

- •2.5.4 Выбор автоматического управляющего устройства на основе плк

- •2.5.5 Расчет конфигурации устройства управления и составление заказной спецификации

- •3 Требования к программному обеспечению асу тПиП

- •4 Требования к базовому (фирменному) программному обеспечению

- •4.1 Требования и характеристика используемого системного программного обеспечения

- •4.1.1Требования и характеристика используемой операционной системы верхнего уровня и нижнего уровня асу тПиП

- •4.1.2 Требования и характеристика используемых пакетов программной поддержки обмена данными

- •4.1.3 Требования и характеристика используемой системы управления локальными и распределенными базами данных

- •4.2 Требование и характеристика используемого программного обеспечение инструментальных средств разработки, отладки и документирования

- •4.2.1 Требование и характеристика используемых средств настройки базового по, диагностики и самодиагностики работоспособности плк

- •5 Требования и характеристика используемого прикладного программного обеспечения

- •5.1 Требования и характеристика используемого прикладного программного обеспечения

- •5.2 Требование и характеристика средств создания и отладки прикладного по

- •Курсовая работа

- •С одержание:

Введение

Введение

В нашем регионе предприятия чёрной металлургии являются одними из основных источников загрязнения атмосферы вредными веществами. Существующее в настоящее время превышение санитарных норм концентраций загрязнителей в атмосфере промышленных городов значительно сказывается на здоровье населения. Самыми токсичными соединениями, попадающими в окружающую среду за счет антропогенных источников, к которым относятся в первую очередь мусоросжигательные заводы и черная металлургия, являются диоксины. Диоксины – это чужеродные живым организмам вещества (ксенобиотики), имеющие высокую химическую стойкость, в связи с этим трудно поддающиеся уничтожению. Это твердые бесцветные вещества, плохо растворимые в органических растворителях и очень плохо – в воде.

Попадая в организм человека через воздух, воду и продукты питания, диоксины концентрируются и накапливаются в жировых тканях. Большую опасность в связи с аккумуляцией представляет длительное поступление диоксинов в организм в малых количествах. При этом общетоксические проявления сопровождаются тератогенными, мутагенными, эмбриотоксическими эффектами и нарушением репродуктивных функций. У людей, подвергнутых действию диоксина (в результате аварий), проявлялись различные психические отклонения и кожные заболевания (в частности, хлоракне). Именно поэтому очень важно уменьшать концентрацию диоксинов в выбросах металлургических производств, которые являются одним из источников попадания этих токсических веществ в окружающую среду.

В данном курсовом проекте предлагается модернизация автоматизированной системы регулирования горелками дожигания шахтной печи №1 ЭСПЦ ЧерМК ОАО «Северсталь». Данная модернизация позволит уменьшить концентрацию диоксинов и других вредных химических элементов в отходящих газах шахтной печи за счет повышения стабильности работы горелок дожигания.

Известно, что диоксины можно разрушить, нагревая газ до 800 °С в течение 2-х секунд и затем быстро охлаждая его. Однако необходимость нагрева большого количества газа до этих температур требует значительного расхода электроэнергии. На заводе фирмы DDS («Del Danske Stalvalsevrk», Дания) стремятся поддерживать температуру газа около 450-600 °С в течение более продолжительного времени, чтобы избежать образования диоксинов и создать благоприятные условия для их разрушения. Эта стратегия может быть реализована и на нашем предприятии за счет модернизации АСР горелками дожигания. Модернизация горелок дожигания преследует следующие цели: замена оборудования так как оно не соответствует техническому уровню современного промышленного производства и уже не может с высокой точностью поддерживать параметры процесса дожигания газов; обеспечение более простого управления данным технологическим объектом за счет визуализации процесса, оператор сможет контролировать или задавать необходимые параметры со своего автоматизированного рабочего места. Разработанная система обеспечит предотвращение аварийных ситуаций тем самым повышается безопасность работы персонала.

Практическая ценность работы заключается в том, что снижение выбросов диоксинов до допустимой величины способствует повышению экологичности металлургического производства, а значит, повышает шансы предприятия на получение сертификата ISO 14000, что в свою очередь, увеличит конкурентоспособность продукции в соответствии с требованиями рыночной экономики, позволит поднять рентабельность завода, а также улучшить экологическую обстановку города в районе расположения предприятия.

1 Общая часть

1.1 Описание технологического процесса объекта

Во время плавки из шахтной печи (ШП) выделяется большое количество запыленных газов. Температура газов составляет 900-1400 (С, содержание пыли в период продувки ванны кислородом доходит до 100 г/м3 газа; количество газов, выделяющихся, например, из 100-т печи в период продувки кислородом достигает 9-10 тыс. м3/ч. Для создания нормальных условий работы в

сталеплавильном цехе необходимы улавливание и очистка отходящих газов.

В старых цехах с печами малой емкости применяются отсасывающие зонты, установленные над сводом. Однако они громоздки и обеспечивают неполное сгорание газов. В последние годы повсеместное распространение получает отвод газов через отверстие в своде с последующей очисткой от пыли.

Наибольшее распространение получила мокрая газоочистка с использованием труб Вентури.

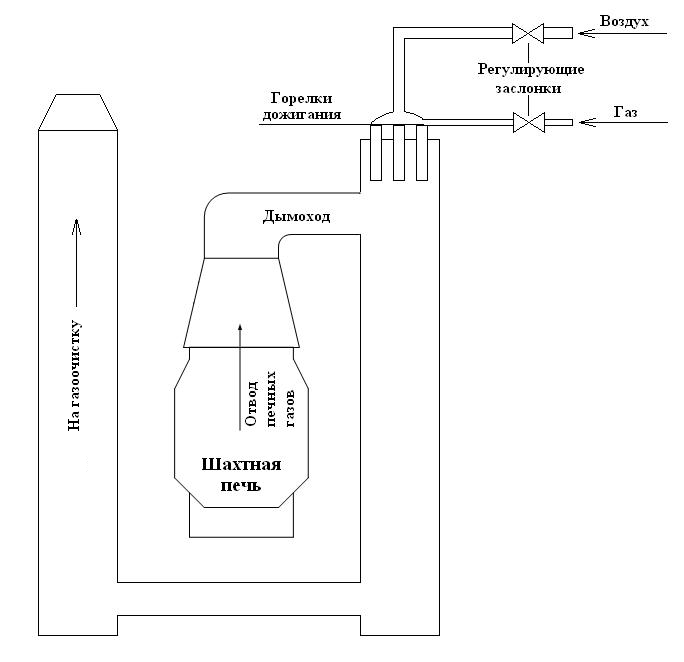

Печные газы через отверстие в своде по футерованному патрубку поступают в зону горелок дожигания где под воздействием пламени горелок поддерживается температура порядка 650оС в этот момент и происходит дожигание горючих компонентов газа. Далее в скруббере газ охлаждается водой, подаваемой через форсунки от водопроводной сети, отработанная вода собирается в баке. Рисунок 1.

Расход воды регулируют, обеспечивая охлаждение газов до температуры менее 200 оС; температуру газов измеряют термопарой, установленной в вертикальном газопроводе. Далее газы через регулирующую заслонку дымососом подаются в батарею труб Вентури с водяными форсунками, где

пыль поглощается каплями воды. После прохождения циклонного каплеуловителя газы выбрасываются в атмосферу через выхлопную шахту.

Во вновь

сооружаемых цехах рекомендуется

устанавливать печи в герметичных

камерах, снабженных дверями для въезда

тележек со шлаковыми и сталеразливочными

ковшами и крана для завалки шихты.

Камера снабжена системой отсоса газов,

что предотвращает их попадание в цех;

кроме того, камера существенно снижает

в цехе уровень шума, вызываемого

электрическими дугами.

Во вновь

сооружаемых цехах рекомендуется

устанавливать печи в герметичных

камерах, снабженных дверями для въезда

тележек со шлаковыми и сталеразливочными

ковшами и крана для завалки шихты.

Камера снабжена системой отсоса газов,

что предотвращает их попадание в цех;

кроме того, камера существенно снижает

в цехе уровень шума, вызываемого

электрическими дугами.

Рисунок 1 – Положение горелок дожигания относительно ШП

1.2 Описание автоматизированного объекта и его технические характеристики

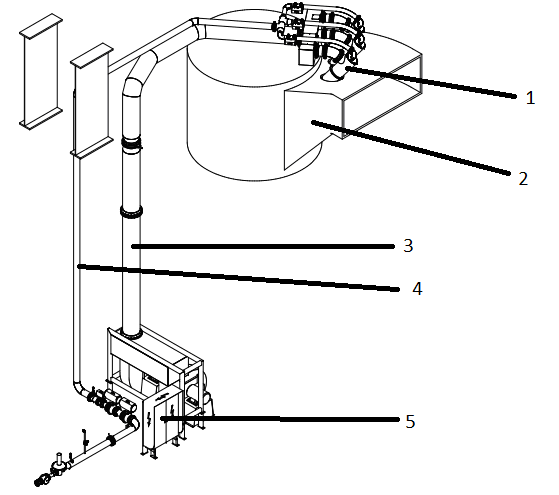

Объектом автоматизации являются горелки дожигания, общий вид их представлен на рисунке 2.

Технические характеристики.

1- сопла горелок дожигания

2- дымоход

3- трубопровод подачи воздуха

4- трубопровод подачи газа

5- шкаф управления

Рисунок 2. Горелки дожигания

Технические характеристики.

Технологические данные: вес установки 7 тонн.

Газ:

нагреваемая среда - природный газ;

номинальный внутренний диаметр - DN 100;

давление на входе - р=макс. 5-6 бар;

Горелка:

тип MGE 8MW;

число - 3шт;

мощность горелки – макс.:8.000 кВт = 2.400 м3/ч;

зажигание - электрическое зажигание;

контроль – УФ-диод с индикацией;

Регулирование:

тип

- регулирование соотношения посредством

ПЛК S7316-2DP;

тип

- регулирование соотношения посредством

ПЛК S7316-2DP; количество

измерения воздуха – расходомер Prowirl

77, выходной сигнал

4-20 мА;

количество

измерения воздуха – расходомер Prowirl

77, выходной сигнал

4-20 мА;количество измерения газа - расходомер Prowirl 77, выходной сигнал 4-20 мА;

регулирование количества воздуха – поворотная, упорная заслонка;

регулирование количества газа - поворотная, упорная заслонка.

Электрика:

запитка – 3 х 400 В, 50 Гц, 160 А, 4 х 50 мм2;

мощность двигателя вентилятора – 55 кВт;

Вентилятор:

объемный расход – 27.000 м3/ч;

общее увеличение давления – 500 даПа (=50 мбар)

Сжатый воздух:

номинальный внутренний диаметр – DN 12;

давление – р=макс. 4 - 6 бар.

Конструктивное описание. Установка состоит из:

горелки MAPECO – 8 MW, 3шт.

вентиляторы, 2шт.

магистраль регулирования воздуха

магистраль регулирования газа

распределительный шкаф с ПЛК S7 316 – 2 DP

Регулируемым параметром данного автоматизированного объекта является: расход газа – ведущий параметр, расход воздуха - ведомый. Возмущающие воздействия можно подразделить на две группы: а) возмущения электрического режима, б) возмущения технологического и теплотехнического режима.