- •2 . Проектирование приводного вала.

- •Составление схемы, определение опорных точек и предварительных размеров

- •2.3. Определение диаметра вала на отдельных участках

- •2.3.2. Подбор шпонки.

- •2.3.3. Определение диаметра вала под подшипник. Выбор подшипника.

- •К онструирование буртика, разработка посадочного места под ступицу.

- •2.4 Осевое крепление подшипников, барабана или звездочки.

- •5. Подбор корпусов и крышек подшипников, выбор уплотнений.

- •6. Конструирование барабана.

- •7. Выбор муфт.

- •8. Выбор способа смазки и уплотнений.

- •8.1.Смазка подшипников.

- •8.2.Уплотнительные устройства.

- •9. Выбор допусков и посадок основных деталей вала исполнительного механизма.

- •9.1. Выбор посадок муфт.

- •9.2. Выбор посадок подшипников.

- •1 0. Расчёт на прочность сварного шва.

- •Библиография

6. Конструирование барабана.

К онструкция барабанов (см. [3]) подобна конструкции шкивов плоскоременных передач. Поэтому для них остаются справедливыми все рекомендации по соотношению размеров, выбору материалов и прочие изложенные в этой литературе.

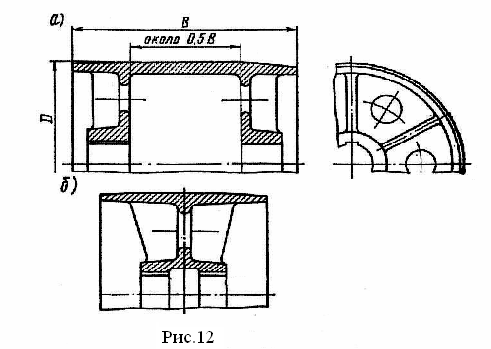

Барабан отличается от шкива большей шириной (обычно B>D) (см.Рис.12,а), и это вносит некоторые особенности в его конструкцию.

Барабан изготовляют с двумя ступицами и двумя дисками (рис. 12, а и др.) или с одной удлиненной ступицей (рис. 12, б) Последняя конструкция технологичнее, но целесообразна только при сравнительно нешироких барабанах (В < D).

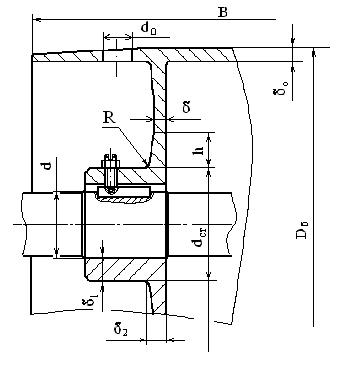

Размеры толщин стенки, ступиц и обода барабана представлены на рис.14 и определяются по эмпирическим зависимостям:

Dст ≥ 1.6d (7)

мм

мм

где d – диаметр вала под ступицу: Dcт - наружный диаметр ступицы,

δо = 0,02(Dб + В) (8)

δо = 0,02(187,5+ 375) = 11,25 мм

принимаем δо = 11,5

где Dб – диаметр барабана, мм; В – ширина барабана, мм.

Рис.14

П оследовательность операций сварки барабана может быть, например, такой. К ступицам барабана по рис. 14.9, а приваривают диски и ребра; закрепляют ступицы на валу; надевают завальцованный обод, стягивают его на дисках и заваривают продольные швы; сваривают обод с дисками (возможен только один наружный шов) и ребрами; устанавливают барабан на станок по центрам вала и обрабатывают наружную поверхность барабана.

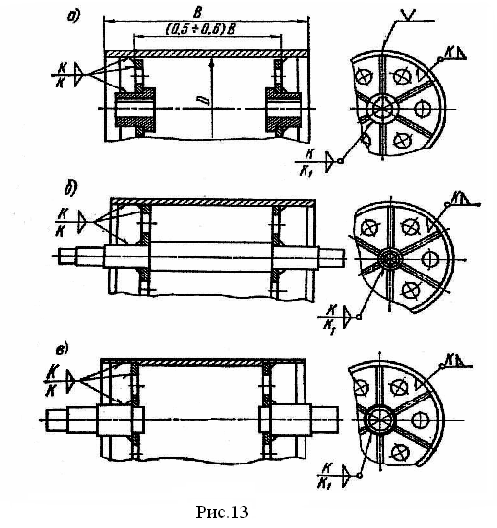

На основе изложенного не трудно установить последовательность операций для барабанов по рис. 13, б и в. Барабан по рис. 13,б не имеет ступиц, шпоночных соединений и пр. Эту простую конструкцию можно считать предпочтительной, однако менее ремонтопригодной. Кроме того при сварке такого барабана возможно коробление вала. Поэтому вал подается на сварку с припусками на последующую обработку шеек. Шейки обрабатывают совместно с наружной поверхностью обода.

Барабан по рис. 13 в, не имеет целого вала. Здесь преследуют цель еще большей экономии материала. Однако изготовление барабана усложняется; трудно точно установить концы валов перед сваркой, возможен значительный увод концов после сварки. С этих позиций здесь целесообразна проточка концов барабана под посадку дисков и увеличенные припуски на обработку шеек вала. Расстояние между дисками рекомендуют принимать (0,6-0,5) В. При этом получают более равномерное распределение нагрузки от ленты по длине барабана. Для удобства сварки или литья иногда допускают отклонения от этой рекомендации и устанавливают диски ближе к краям барабана.

Для фиксирования положения ленты на концах барабана иногда образуют небольшую конусность (см. рис.14). Так как транспортеры имеют малую скорость, а лента дополнительно направляется поддерживающими роликами, выполнение конусов на барабане не обязательно.

В конструкции барабанов с двумя ступицами (см. рис. 12 и 13, а) на валу устанавливают только одну шпонку на ступицу со стороны подвода крутящего момента. В случае установки второй шпонки она будет воспринимать незначительную часть нагрузки, поэтому ее установка считается не целесообразной.

В Приложении показан пример конструкция сварного барабана.