- •2 . Проектирование приводного вала.

- •Составление схемы, определение опорных точек и предварительных размеров

- •2.3. Определение диаметра вала на отдельных участках

- •2.3.2. Подбор шпонки.

- •2.3.3. Определение диаметра вала под подшипник. Выбор подшипника.

- •К онструирование буртика, разработка посадочного места под ступицу.

- •2.4 Осевое крепление подшипников, барабана или звездочки.

- •5. Подбор корпусов и крышек подшипников, выбор уплотнений.

- •6. Конструирование барабана.

- •7. Выбор муфт.

- •8. Выбор способа смазки и уплотнений.

- •8.1.Смазка подшипников.

- •8.2.Уплотнительные устройства.

- •9. Выбор допусков и посадок основных деталей вала исполнительного механизма.

- •9.1. Выбор посадок муфт.

- •9.2. Выбор посадок подшипников.

- •1 0. Расчёт на прочность сварного шва.

- •Библиография

9.1. Выбор посадок муфт.

Полумуфты стандартных муфт устанавливают на цилиндрические и конические концы валов. При постоянном направлении вращения и умеренно нагруженных валах (т < 30 МПа) полумуфты сажают на гладкие цилиндрические концы валов по переходным посадкам типа H7/k6; H7/m6, так как установка полумуфт с натягом и последующее их снятие вызывают затруднения. Таким образом, для установки полумуфты на цилиндрический конец вала примем посадку Н7/к6.

9.2. Выбор посадок подшипников.

Р азличают три случая нагружения колец подшипников:

кольцо вращается относительно радиальной нагрузки, подвергаясь так называемому циркуляционному нагружению;

кольцо неподвижно относительно радиальной нагрузки и подвергается местному нагружению;

кольцо нагружено равнодействующей радиальной нагрузкой, которая колеблется на определенном участке кольца, подвергая его колебательному нагружению.

Многолетней практикой установлено, что соединение с валом или корпусом колец, вращающихся относительно нагрузки, должно обязательно быть осуществлено с натягом, исключающим проворачивание и обкатывание кольцом сопряженной детали и, как следствие, развальцовку посадочных поверхностей и контактную коррозию.

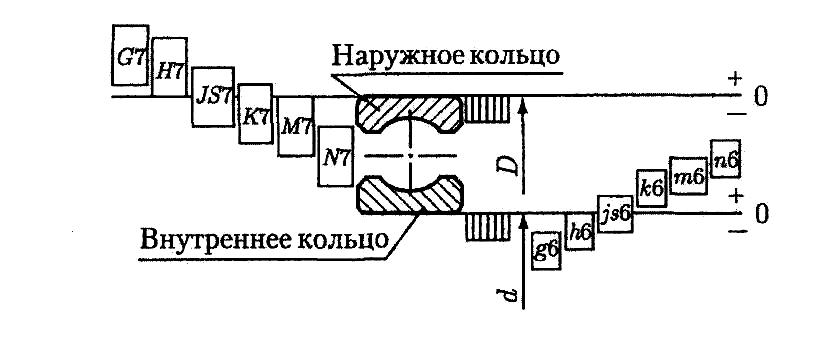

Рис.19. Выбор посадок подшипников

Подшипник является основным комплектующим изделием, не подлежащим в процессе сборки дополнительной доводке. Требуемые посадки в соединении подшипника качения получают назначением соответствующих полей допусков на диаметры вала и отверстия в корпусе. Для подшипников качения принято следующее отличие от обычной в машиностроении системы допусков: поле допуска на диаметр отверстия внутреннего кольца подшипника (рис.19) расположено не вверх от нулевой линии, а вниз. Этим гарантируется получение натягов в соединении внутреннего кольца с валами, имеющими поля допусков, k, т, п.

П оле допуска на диаметр наружного кольца располагают, как правило, в «тело детали».

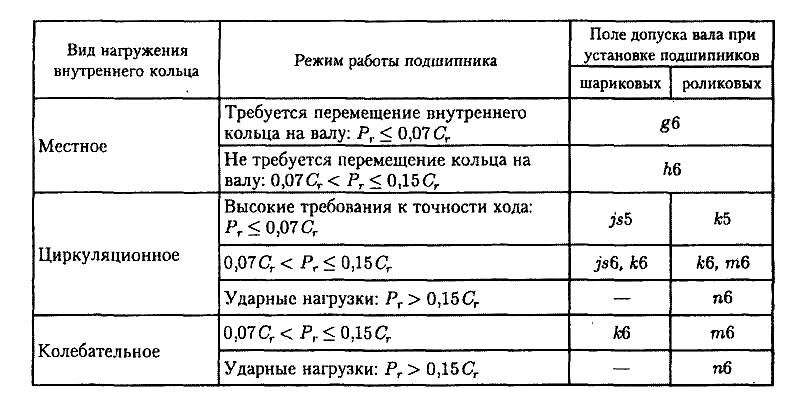

Внутреннее кольцо вращается вместе с валом, следовательно, испытывает циркуляционное нагружение. Наружное же кольцо неподвижно относительно корпуса, поэтому испытывает местное нагружение. Чтобы окончательно определиться с выбором посадки, обратимся к следующим таблицам:

Т аблица

17

аблица

17

Таблица 18

Исходя из вышеперечисленного, принимаем посадку подшипника типа: N7/к6

1 0. Расчёт на прочность сварного шва.

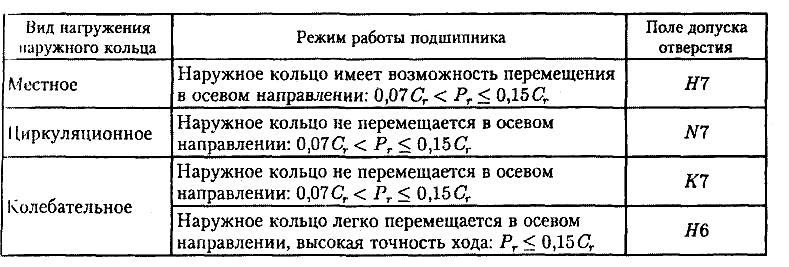

Сварной барабан делают обычно ручной, электродуговой сваркой, электродами обыкновенного качества (Э – 42).

Крутящий момент Т (Н.м) передается на обод барабана через диски, которые приварены валиковым швом с катетом К (мм) к валу (шов1) и к ободу (шов 2). Материал дисков и обода – Сталь Ст.3. Для этой стали предел текучести σТ = 220 МПа.

С читаем,

что весь крутящий момент передается на

обод через один (левый) диск (см. Рис.20),

причем шов 1 является более нагруженным

чем шов 2, вследствии его меньшей длины,

а значит и меньшей площади сечения шва.

читаем,

что весь крутящий момент передается на

обод через один (левый) диск (см. Рис.20),

причем шов 1 является более нагруженным

чем шов 2, вследствии его меньшей длины,

а значит и меньшей площади сечения шва.

Рис.20

Рассчитываем шов 1.

Принимаем размер катета шва по условию К ≤ δ, причем минимальный размер силовых швов обычно ≥ 3 мм.

Допускаемые напряжения в шве для ручной сварки электродом Э – 42 рассчитываем по формуле:

[ τс ]′ = [σ]P∙γ∙φ (10)

[ τс ]′ = 157,14⋅1⋅0,6 = 94,28 МПа

где γ – коэффициент, учитывающий динамический характер нагрузки,

φ – коэффициент, учитывающий вид напряжений в шве и способ сварки (см.[1]).

[σ]р = σт / S, (11)

[σ]р

=

где S – запас прочности шва, который принимается для данной сварки в пределах

S = 1,4...1,8.

Используя данные [1] имеем:

γ = 1, φ = 0,6; S = 1,4.

Расчетные напряжения в шве можно най ти по формуле:

τc

′ =

,

МПа, (12)

,

МПа, (12)

где d – в мм.

τc

′ =

,

,

Для достаточной прочности сварного шва должно выполняться условие:

τc ′ ≤ [ τc ]′

73,14 ≤ 94,28

Условие прочности шва выполняется.

11. Расчет болтов крепления опор подшипников к металлоконструкции.

Разрушение стержня - типичный вид повреждения резьбового соединения, а его прочность зависит как от вида нагрузки, так и от конструкции стержня (концентрации напряжений).

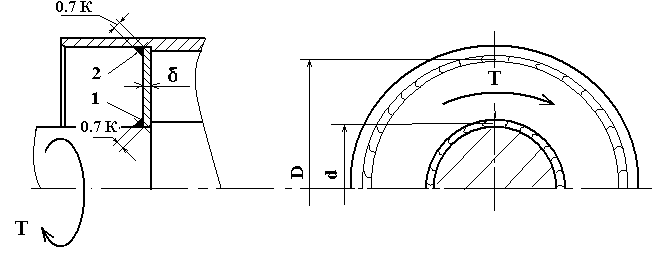

В

нашем случае болт установлен в отверстие

корпусных деталей с зазором. В этом

случае

стержень болта растягивается осевой

силой FБ,

возникающей

при затяжке болта

(рис.21).

нашем случае болт установлен в отверстие

корпусных деталей с зазором. В этом

случае

стержень болта растягивается осевой

силой FБ,

возникающей

при затяжке болта

(рис.21).

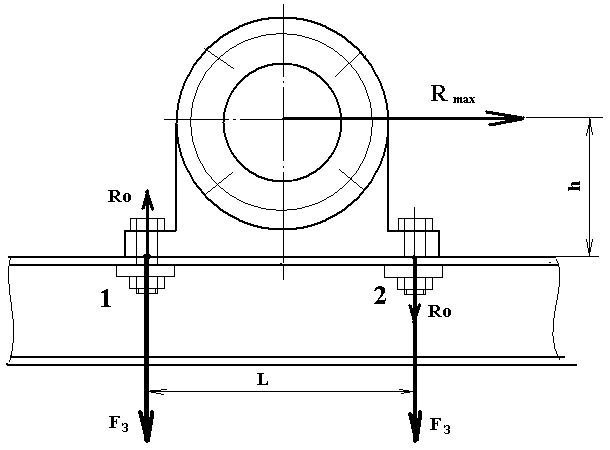

Рис. 21. Расчетная схема

Для сохранения неподвижности соединения необходимо обеспечить условие:

R max ≤ Fтр,

или К∙ R max = Fтр,

R

max

=

(13)

(13)

R max = 1177,14/1,2 = 981 Н

где К – запас по отсутствию смещения, К ≈ 1.2 … 1.5.

Rmax - наибольшая из двух нагрузка на опору (реакция), Н;

Fтр - суммарная сила трения в стыке опоры и основания, которая определяется по зависимости:

Fтр = FЗ ∙ Z ∙ f , (14)

Fтр = 3923,8 ⋅ 2 ⋅0,15 = 1177,14 H

где FЗ - усилие затяжки одного болта,

,

(15)

,

(15)

49 ⋅

49 ⋅ =

3923,8 H

=

3923,8 H

Подставляя усилие затяжки в формулу Fтр , а затем ее в первую расчетную зависимость определяем необходимое из условия неподвижности соединения размер болта (d1 ). Получим:

d1

≥

.

(16)

.

(16)

d1

≥

10,1≥10,1- условие выполняется

Для стандартных болтов по данным [1]: М12 – S = 4,5 … 5,5

М16 – S = 4 … 5

М20 – S = 3 … 4

Большие значения – для болтов из легированной стали.

[σp]

=

;

(17)

;

(17)

[σp]

= МПа

МПа

σт - предел текучести для материала болта, МПа;

S - коэффициент запаса прочности при расчете болтов( М12 – S = 4,5 … 5.5)

d1 - внутренний диаметр резьбы болта, мм ( М12 – d1 = 10.1 мм)

Z - число болтов ( в нашем случае Z = 2)

f - коэффициент трения в стыке (для материала сталь/сталь и сталь/чугун f = 0,15)

Внешняя нагрузка на болты Rо от опрокидывающего момента

М0 = Rmax∙ h

M0 = 981∙ 200 =196200мм,

которая может быть определена по зависимости

Ro

=

мм

мм

не оказывает влияние на силу трения в стыке, т. к. результирующая сжимающая нагрузка в стыке остается неизменной. Однако сила Rо дополнительно нагружает болт 1.

М аксимальная нагрузка на болт определяется по зависимости:

FБ

max

= Fз

∙

m

+ Rо

∙

(18)

(18)

FБ max = 3923,8 ∙ 1 + 1032 ∙ 0,2 = 4130,2 кН

где - коэффициент учитывающий часть внешней нагрузки, дополнительно нагружающей болт, по рекомендациям [1] принимаем = (0.2 … 0.3), m – коэффициент, учитывающий напряжения кручения при затяжке болта.(m=1)

Учитывая вышеизложенное проверочный расчет болта в этом случае будет проводиться по формуле:

d

≥

мм

мм

12≥10,36 - условие выполняется