Для прямого хода клети

а)![]()

б)

![]()

для обратного хода клети

при Rш>Rгр.x

при

![]() но

но

![]()

где

при

![]() (очаг деформации состоит только из зоны

отставания)

(очаг деформации состоит только из зоны

отставания)

![]()

Полученные формулы дают удовлетворительное совпадение с экспериментальными данными. Так, например, для случая прокатки труб из стали Х18Н1ОТ по маршруту:

108x6,5—70x3,5 мм на стане ХПТ=75 и подаче m =9 мм расчетные и экспериментальные данные приводятся в табл. 1.

Таблица 1.

Расчетные и экспериментальные данные

Ход клети |

По формулам (87) и (91) |

По экспериментальным данным |

||||

сечение I |

сечение II |

сечение III |

сечение 1 |

сечение II |

сечение III |

|

прямой ход |

5600 |

8560 |

10600 |

5000 |

10000 |

12000 |

обратный ход |

8500 |

3500 |

1 200 |

5000 |

2100 |

— |

Расчетные значения определялись при следующих данных

f0 = 0.10; fk = 0,08; кφ = 0.5; Rш = 189 мм.

Приближенно величину осевых усилий можно определить, используя выражения для определения продольных напряжений (52,62). Для этого следует определить сумму всех продольных напряжений по поперечному сечению рабочего конуса:

![]()

где F1 и F2 — соответственно площади поперечного сечения

заготовки, соответствующие зоне опережения и зоне отставания, а σ'x и σ"x — продольные напряжения, действующие в этих зонах.

В работе [9] рекомендуется для определения осевых усилий

прокатки следующая формула:

![]()

в этом выражении

Θ1 — угол охвата трубы в калибрах:

![]()

Параметр а при расчетах принимается в пределах 0,95 - 1,01. Формула (93) получена из расчета соотношения между площадями зон отставания и опережения.

Получение точных аналитических выражений для определения осевых усилий это только часть задачи, стоящей перед исследователями процесса. Главным же образом, задача исследования осевых усилий заключается в изучении факторов, определяющих величину последних, и в максимально возможном уменьшении величины осевых усилий, что очень важно для ведения процесса холодной прокатки труб. Одним из таких факторов, позволяющих уменьшить величину осевых усилий, является уменьшение коэффициента трения между рабочим инструментом и деформируемым металлом. Уменьшение коэффициента трения может быть достигнуто за счет применения новых покрытий и смазок с большими антифрикционными свойствами, а также за счет более тщательной подготовки поверхности рабочего инструмента, доведения ее чистоты до 9 — 10. Выполнение этих мероприятии позволяет в 2 - 3 раза уменьшить величину осевых усилии.

Большое влияние на величину осевого усилия оказывает величина развала ручья. Увеличенное значение развала приводит к большей овализации рабочего конуса и к увеличению максимального значения осевого усилия при обратном ходе клети. Поэтому правильное определение величины развала ручья является одним из факторов, позволяющих правильно вести процесс.

Уменьшение развала калибра приводит к уменьшению осевых усилии. В частности, при введении двойного поворота появляется возможность уменьшения необходимой величины развалки благодаря тому, что при повороте рабочего конуса перед прямым ходом большая ось овала располагается вертикально или под некоторым утлом к вертикали. В свою очередь уменьшение осевых усилий при обратном ходе уменьшает «напрессовку» рабочего конуса на оправку и, следовательно, вызывает уменьшение усилия срыва трубы с оправки. При этом следует отметить, что условии работы механизма подачи и поворота, с одной стороны, облегчаются за счет снижения осевых усилий, а с другой стороны, для выполнения дополнительного поворота механизм поворота должен работать интенсивней в два раза, что приводит к увеличению его износа.

Экспериментальные исследования влияния двойного поворота на стане ХПТ = 21/2” показали, что при прокатке труб с двойным поворотом величина полного давления снижается па 8 -12%, а осевое усилие почти в два раза.

Наиболее существенное, уменьшение величины осевого усилим можно получить посредством применения ведущих шестерен с оптимальным радиусом начальной окружности.

Если определить радиус начальной окружности ведущей валковой шестерни из условия равновесия горизонтальных проекций сил, действующих в очаге деформации, т.е. Qпр=0 и Qобр =0, то результаты расчета позволяют сделать следующие выводs^

по длине ручья калибров Rщ – величина переменная

радиус начальной окружности ведущей шестерни для обратного хода клети на 5-10% меньше, чем для прямого хода.

Наиболее простым решением можно считать установку на станах ХПТ ведущей шестерни со средним для прямого и обратного ходов радиусом начальной окружности. На практике это достигается применением нескольких комплектов ведущих шестерен для одного стана, причем каждый комплект шестерен является оптимальным только для определенной части сортамента. Поэтому целесообразна специализация станов для прокатки труб определенного диаметра.

В качестве примера применения ведущих шестерен различного размера могут служить станы ХПТ = 75 и ХПТ = 250. Для первых применяются ведущие шестерни с числом зубьев: z = 27, 28, 29, что соответствует диаметру начальной окружности 378, 392, 406 мм, для второго с диаметрами начальной окружности 680 мм и 720 мм.

Идеальным решением было бы создание конструкции, обеспечивающей переменный радиус, как по длине хода, так и отдельно для прямого и обратного ходов клети. Решение такой сложной задачи из-за конструктивных трудностей в настоящее время не представляется возможным. Поэтому полного устранения осевых усилий пока не удается достигнуть. Для уменьшения же осевых усилий работы проводятся в двух направлениях:

Перемещение реек.

Применение некруглых ведущих шестерен.

Касаясь первого направления, следует отметить, что из всех попыток, предпринятых для осуществления передвижения реек, первые обнадеживающие результаты получены при применении устройства для передвижения реек на стане ХПТР 15 = 30. Это устройство спроектировано ВНИИМЕТМАШ и является довольно-таки сложным.

Применение некруглых ведущих шестерен получило большее развитие.

На некоторых станах для компенсации изменения катающего радиуса применяются ведущие шестерни, выполненные по логарифмической спирали р = alkφ. Отличительной особенностью этой кривой является то, что касательная к любой точке привой образует с ней постоянный угол о. (1< = с!§ а . Иными словами, для ведущих • шестерен, выполненных по закону логарифмической спирали, требуется прямолинейная наклонная рейка. Однако отсутствие специальных станков для нарезания некруглых шестерен и сравнительно малая точность при изготовлении некруглых шестерен на обычных фрезерных станках с помощью делительной головки ограничивают применение этих шестерен.

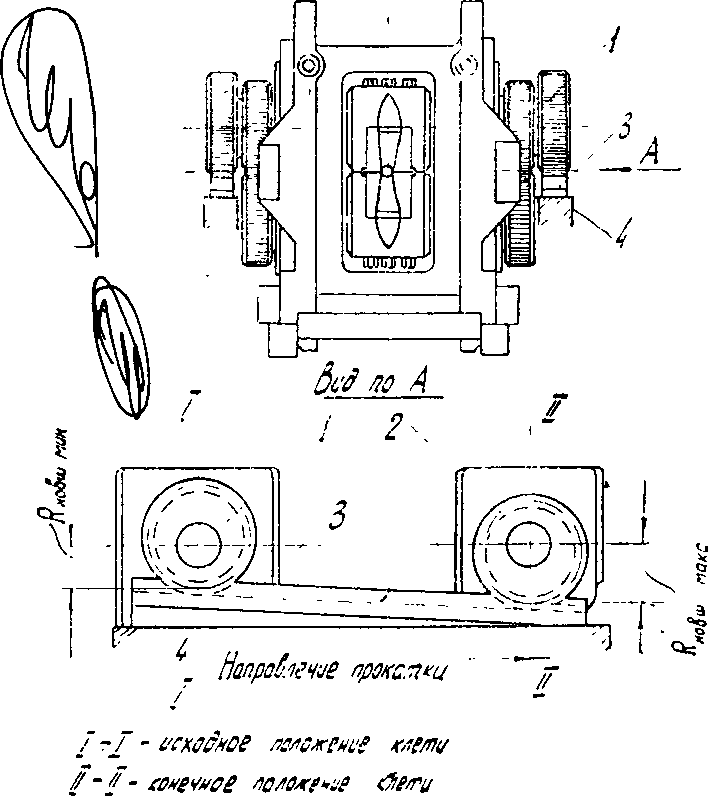

Наиболее простым способом изменение радиуса ведущей шестерни достигается при применении обычных цилиндрических шестерен с эксцентричной установкой их на шейке валка [13]. На рис. 23 изображена рабочая клеть с эксцентричными ведущими шестернями 1, наклонными рейками 2 и регулировочными клиньями 3.

Предложенная

установка эксцентричных ведущих шестерен

учитывает, что угол разворота валков

для всех типоразмеров станов мало

отличается от 180°. При этом изменение

радиуса качения происходит на величину

двух эксцентриситетов - 2 l. Для этого

валки стана устанавливаются таким

образом, чтобы началу рабочей зоны

соответствовал минимальный радиус

качении равный (R0

- l). Отсюда

вытекает, что необходимый эксцентриситет

шестерен определяется как

![]() (где

- изменение среднего катающего радиуса

по длине клети для одного или группы

маршрутов прокатки).

(где

- изменение среднего катающего радиуса

по длине клети для одного или группы

маршрутов прокатки).

Понятно,

что при применении эксцентричных

шестерен возрастает целесообразность

специализации станов. Установка

эксцентричных ведущих шестерен

нарушает прямую пропорциональную

зависимость между углом, поворота

шестерни аx

и перемещением клети «х». Поэтому в

случае применения эксцентричных ведущих

шестерен необходимо производить

корректировку калибровки рабочего

инструмента. Однако в результате

проведенных экспериментов было

установлено, что при

![]() корректировке отпадает, т. к. в этих

случаях заметного ухудшения распределения

вертикального давления при применении

калибров, рассчитанных для обычных

ведущих шестерен, не наблюдается.

корректировке отпадает, т. к. в этих

случаях заметного ухудшения распределения

вертикального давления при применении

калибров, рассчитанных для обычных

ведущих шестерен, не наблюдается.

Если

же

![]() ,

то необходимо производить корректировку

,

то необходимо производить корректировку

калибровки рабочего инструмента. Удобней всего следует корректировку калибровки производить, не изменяя положения контрольных сечений, а изменяя значения глубины ручья в них.

Связь между „ax" и „х" устанавливается двумя выражениями: одно из

них позволяет определять ax с достаточной степенью точности до порядка 0,6 радиан:

![]()

При больших значениях ax его величина определяется графически по следующей зависимости:

![]()

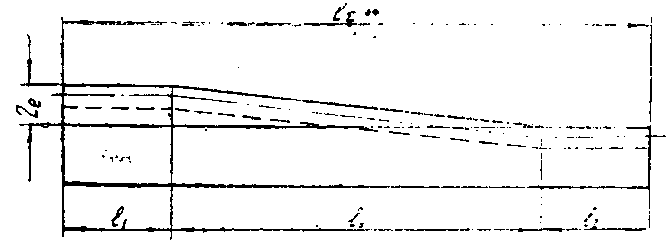

Текущее значение радиуса качения эксцентричных шестерен Rш.x. (при условии, что α = 0 этот радиус равен (R0 — l)) определяется выражением:

![]()

В соответствии с изменением радиуса эксцентричных шестерен должен изменяться и профиль рейки. Практика работы станов с эксцентричными ведущими шестернями показывает, что при небольших значениях эксцентриситета допустима установка прямолинейных наклонных реек. Если угол поворота значительно больше 180°, рейки выполняются более сложной

формы (рис. 24).

Экспериментальное исследование процесса прокатки в связи с применением эксцентричных шестерен проводилось на станах ХПТ = 75 и ХПТ = 55.

На стане ХПТ = 75 эксперименты были проведены при установке ведущих шестерен с диаметром начальной окружности 378 мм (число зубьев — 27) и эксцентриситетом l =7 мм. Такие шестерни рациональны для прокатки труб диаметром 68 — 80 мм из заготовки 108-121 мм. Определение силовых параметров производилось при прокатке труб из стали Х18Н10Т по маршрутам:

108x6,5 — 76x3,5 мм

108x6,5 — 76x2,5 мм

108x6,1—80x3,1 мм.

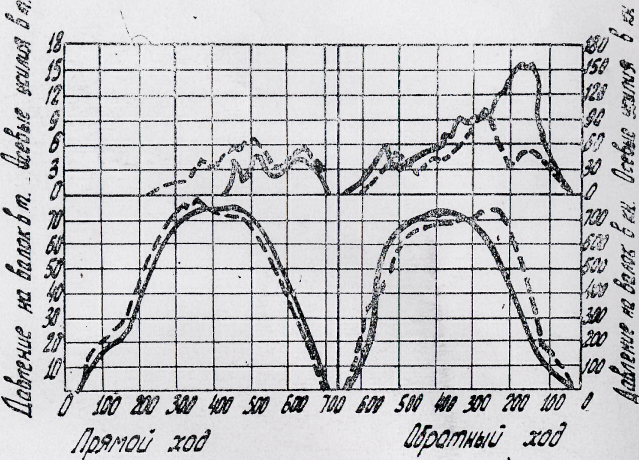

Из всех измеряемых параметров: вертикальных и осевых усилий, усилий в шатунах, моментов сил упругости на ведущем валу кривошипного узла, наибольший интерес представляют исследования осевых усилий. На рис. 25 представлены осциллограммы осевых усилий при прокатке труб по первому из указанных маршрутов при подачах 3 и 9 мм.

Из этих осциллограмм видно, что максимальное осевое усилие при прокатке с обычными ведущими шестернями составляет 16,5 т, а при прокатке с эксцентричными шестернями — 9,75 т или 39% от первой величины.

При прокатке труб по маршруту 108x6,1 —80x3,1 эффект снижения осевых усилий при установке эксцентричных шестерен был несколько меньше. Это объясняется тем, что при диаметре труб 80 мм естественный и «принудительный» катающие радиусы меньше отличаются по длине хода клети, чем при прокатке труб диаметром 76 мм.

Экспериментальные исследования на стане ХПТ-55, для которого были изготовлены ведущие шестерни 336 мм с числом зубьев z = 24 и эксцентриситетом l = 7 мм показали, что при прокатке труб из стали Х18ВН10Т по маршруту 68x4,0 — 32x1,8 и из стали 1Х2М по маршруту 68x6,5 — 32x3,5 осевые усилия уменьшаются на 22-27%. Естественно, что с уменьшением диаметра прокатываемых труб до 25 мм эффект от применения эксцентричных шестерен будет увеличиваться.

Рис. 25. Осциллограммы осевых и вертикальных усилий при прокатке труб из стали Х18Н10Т по маршруту 108x6,5 — 76x3,5

_______ обычные шестерни

— — — эксцентричные шестерни.

Анализ результатов работы станов с применением эксцентричных ведущих шестерен показал, что применение последних значительно улучшает общие показатели протекания процесса: уменьшается произвольное перемещение рабочего конуса в процессе прокатки, уменьшается налипание металла на валки и оправку, улучшается качество поверхности, повышается производительность как за счет увеличения подачи, так и за счет уменьшения текущих простоев стана. При этом стоимость комплекта эксцентричных шестерен и наклонных реек не намного превышает стоимость обычных шестерен и реек, так как при изготовлении эксцентричных шестерен требуется всего одна дополнительная операция: расточка эксцентричного отверстия после нарезки зубьев.

Следует также отметить, что срок службы зубчатой пары наклонная рейка - эксцентричная шестерня превосходит срок службы зубчатой пары с обычными шестернями.

В заключение необходимо еще раз подчеркнуть, что применение эксцентричных ведущих шестерен повышает целесообразность специализации станов по сортаменту прокатываемых труб. Поэтому весь сортамент труб следует распределить между станами, оснащенными обычными и эксцентричными ведущими шестернями. обеспечивая их рациональную загрузку.