- •Пример проектирования одноступенчатых цилиндрических редукторов.

- •1. Кинематический и силовой расчеты привода.

- •2. Расчет закрытой цилиндрической косозубой передачи.

- •2.1 Исходные данные к расчету

- •3. Расчет тихоходного (ведомого) вала редуктора

- •3.6 Выполним проектный расчет ведомого вала на статическую прочность.

- •Откуда диаметр вала по наибольшему эквивалентному моменту равен

- •3.9 Проверка прочности шпоночных соединений.

- •Проверим прочность соединения

- •3.10 Выполним проверочный расчет ведомого вала на сопротивление усталости.

- •При расчете валов на сопротивление усталости принимают, что

- •4. Расчет быстроходного (ведущего) вала редуктора.

- •Сводная таблица параметров ведущего вала редуктора.

- •5. Проверка долговечности ранее выбранных подшипников качения для быстроходного вала редуктора.

- •6 Проверка долговечности подшипников качения тихоходного вала редуктора.

- •7. Выбор сорта масла и способы смазки.

- •7.3 Сводная таблица параментов вязкости и маркимасла

- •8.Конструирование корпуса редуктора.

- •9. Сборка редуктора

- •Заключение:

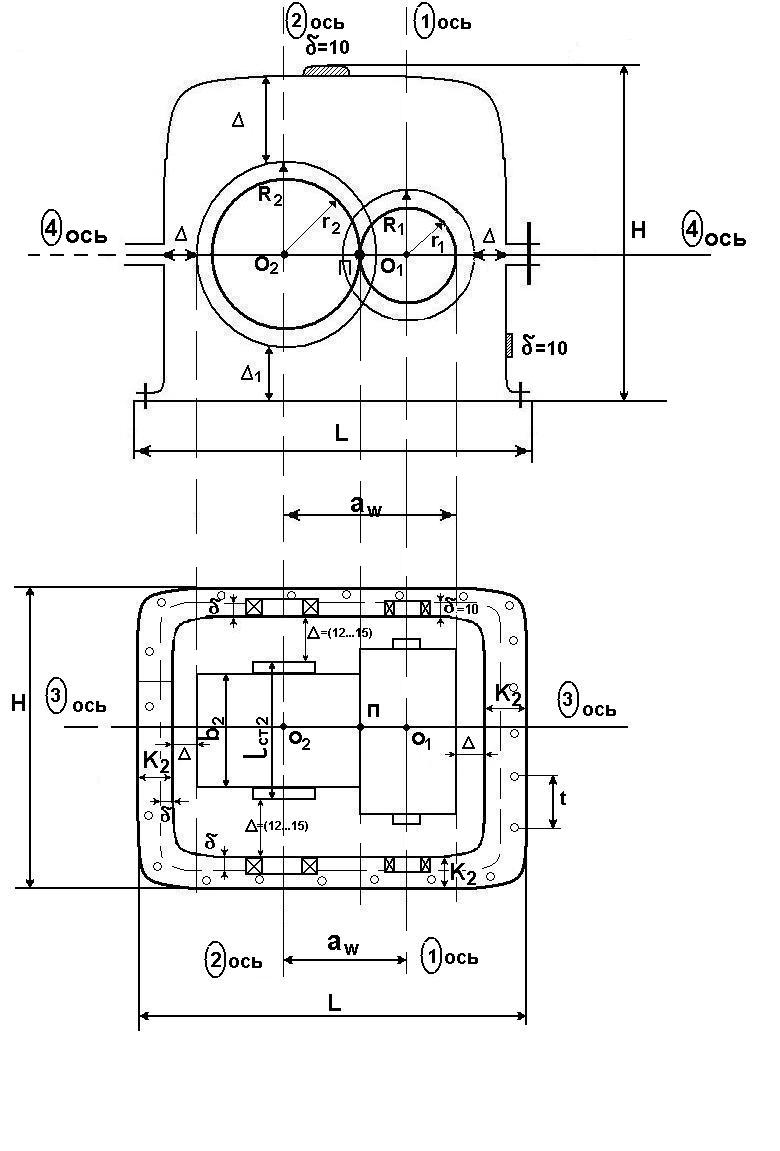

7. Выбор сорта масла и способы смазки.

7.1 В редукторе смазываются зубчатые колеса и подшипники валов.

Смазвание зубчатых колеспроизводится их окунанием в маслянную ванну. При скорости V = (0,5…0,8) м/с колесо погружают в масло до 1/6 его радиуса, а при более низких скоростях и на 1/3 его радиуса.

Способ смазки зубчатых колес – непрерывное смазывание картерным не проточным способом.

В косозубых передачах масло выжимается зубьями в одну сторону и гонит это масло к подшипникам.

Для предотвращения обильного забрызгивания масла в подшипники и попадания в них продуктов износа устанавливают маслозащитные кольца.

Ресурс зубчатых передач зависит от кинематической вязкости и марки смазочного материала.

Чем выше окружная скорость ν колеса, тем меньшей должна быть кинематическая вязкость υ масла.

Чем выше контактное напряжение δH в зубьях, тем больше кинематической вязкостью υ должно обладать масло.

Поэтому требуемую вязкость масла υ определяют в зависимости от контактного напряжения δH и скорости ν колес.

Рекомендуемое значение кинематической вязкости υ масла для смазывания зубчатых колес передачи при t = 50оС выбирают по [1, с 253,т.10.8], например, для нашего случая при δH = 956 Мпа и ν = 25 м/с (смотри пункт расчета 2.12). Назначаем кинематическую вязкость υ = 50 10-6 м2/с, а марку масла выбирают по этой кинематической вязкости [1,c 253, т10.10]

При υ =50 10-6 м2/с и t = 50оС назначаем марку масла индустриальное U-50А.

С увеличением вязкости υ смазочного материала возрастает нагрузочная способность передачи, но ухудшается теплоотвод от контактирующих поверхностей.

Жидкие масла могут быть на минеральной и нефтяной основе. Но ни одно из этих масел не может удовлетворить всем требованиям предъявляемым к ним.

Объем масляной ванны определяют из расчета (0,4…0,6) литра на один КВт передаваемой мощности.

V = (0,4…0,8) Р1 = (0,4…0,8) 10 = (4…8) литров принимают V=6л.

Уровень масла должен быть не выше центра тела качения подшипника.

Один раз в месяц масло пополняется, а через (3...6) месяцев его полность меняют.

7.2 Смазывание подшипников осуществляют разбрызгиванием масла и за счет масляного тумана при картерной смазке зубчатых колес.

7.3 Сводная таблица параментов вязкости и маркимасла

Таблица 7.1

Контактное напряжение δH МПа |

Скорость колеса ν м/с |

Назначение |

Объем масляной ванны V литров |

Способы смазки |

||

Вязкость м2/с |

марка масла |

Зубчатых колес |

Подшипни- ковых валов |

|||

956 |

2,5 |

50 10-6 |

U-50А |

6 |

непрерывное смазвание картерным не прочным способои |

разбрызги- ванием масла и за счет масляного тумана |

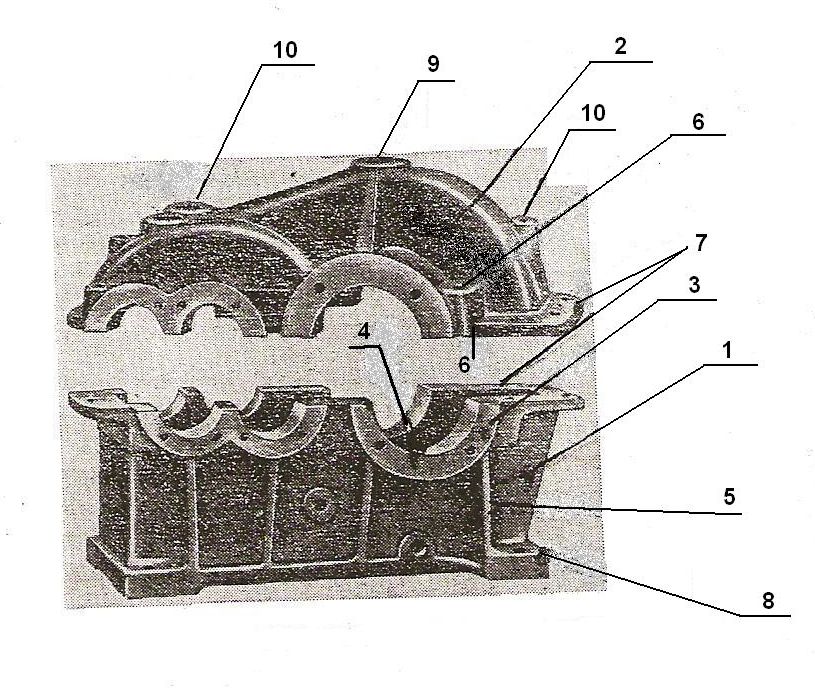

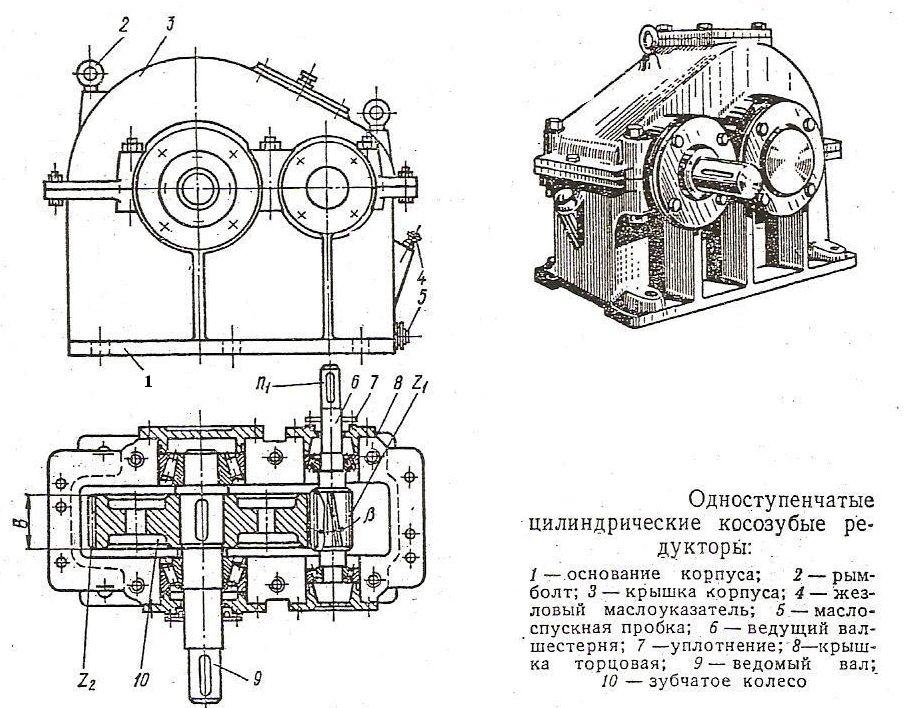

8.Конструирование корпуса редуктора.

При конструировании корпуса редуктора необходимо обеспечить его прочность и жесткость, исключающие перекосы валов.

Конструктивными элементами корпуса редукторв являются:

1 – основание редуктора (картер)

2 – крышка редуктора

3 – приливы под подшипники качения

4 – гнезда под подшипники качения

5 – ребра жесткости корпуса редуктора

6 – бобышки (приливы) под болты диаметром d3 для стягивания верхней и нижней крышек редуктора в том месте, где устанавливаются подшипники

7 – фланцы крышки и основания редуктора (в плоскости разъема редуктора). Фланцы крышки и основания крепятся стяжными болтами диаметром d2.

8 – лапы для крепления редуктора к фундаменту (раме). Крепление лап осуществляется при помощи фундаментных болтов диаметром d1.

9 – крышка смотрового отверстия (отдушина)

10- крючки для транспортировки редуктора

Материал корпуса редуктора обычно чугун, чугунные корпуса изготавливают в виде отливок.

Для удобства сборки корпуса редуктора выполняют разъемным. Плоскость разъема проходит через ось валов, а для удобства обработки её располагают параллельно плоскости основания редуктора.

Рис. 13 Литые корпус и крышка двухступенчатого цилиндрического

редуктора с разъёмом по осям валов.

Ориентировочные размеры конструктивных элементов литых корпусов

Таблица 8.1

№ п/п |

Наименование элемента |

Формула и результат расчета |

1 |

Толщина стенки основания корпуса (картера) |

= 0,01аw +7 8 мм принимаю = 10 мм |

2 |

Толщина ребер жесткости корпуса редуктора |

m 0.9 0.910 9 мм |

3 |

Диаметр фундаментных блоков |

d1 1.5 1.51015 мм,принимаю К1=65мм |

4 |

Ширина фланца для крепления редуктора к фундаменту (раме) |

К1 (3.5…4) d1(55…65) мм, принимаю К1 = 65 мм |

5 |

Толщина фундаментных лап |

в1 2.35 2.35 10 23.5 мм, принимаю в1 = 24 мм |

6 |

Диаметр стяжных болтов |

d2(0.5…0.6)d1 (8…10), принимаю d2 = 8 мм |

7 |

Ширина фланцевых крышек под стяжные болты |

К2 =(3.5…4)d2 (28…32), принимаю К2 = 32 мм |

8 |

Толщина фланцев крышек нижнего и верхнего поясов редуктора |

в21.5 1.51015мм,принимаю в2 = 16 мм |

9 |

Шаг между осями стяжных болтов |

t (10…15) d2 ,принимаю конструктивно |

10 |

Диаметр штифтов для точной установки крышки редуктора на его основание |

dшт(0.7…0.8)d2 (6…7),принимаю dшт =8мм |

11 |

Диаметр болта в бобышке около подшипников, для стягивания верхней и нижней крышек редуктора |

d3(0.7…0.75)d1 (11…12),принимаю d3=12 мм |

12 |

Диаметр отверстия в бобышке под подшипник назначают по Дп2

|

Dотв2 = Dп2 =85 (мм), Dотв1 = Dп1 = 72(мм)

|

13 |

Глубина подшипниковых гнезд назначается конструктивно для всех подшипников одинаковой: hк – толщина колеса; hм – толщина мазеудерживающих колец |

l=Вп2+hk+hм+(3…4)= 19+10+10+(3…4)=42, принимаю l= 42 (мм) |

14 |

Диаметр винтов для крепления крышек подшипников назначают конструктивно |

d4 = 6 мм принимается |

15 |

Основные размеры корпуса редуктора замепяют по эскизной компоновке |

ширина В =190 мм, высота Н =235 мм, длина L=240 мм |

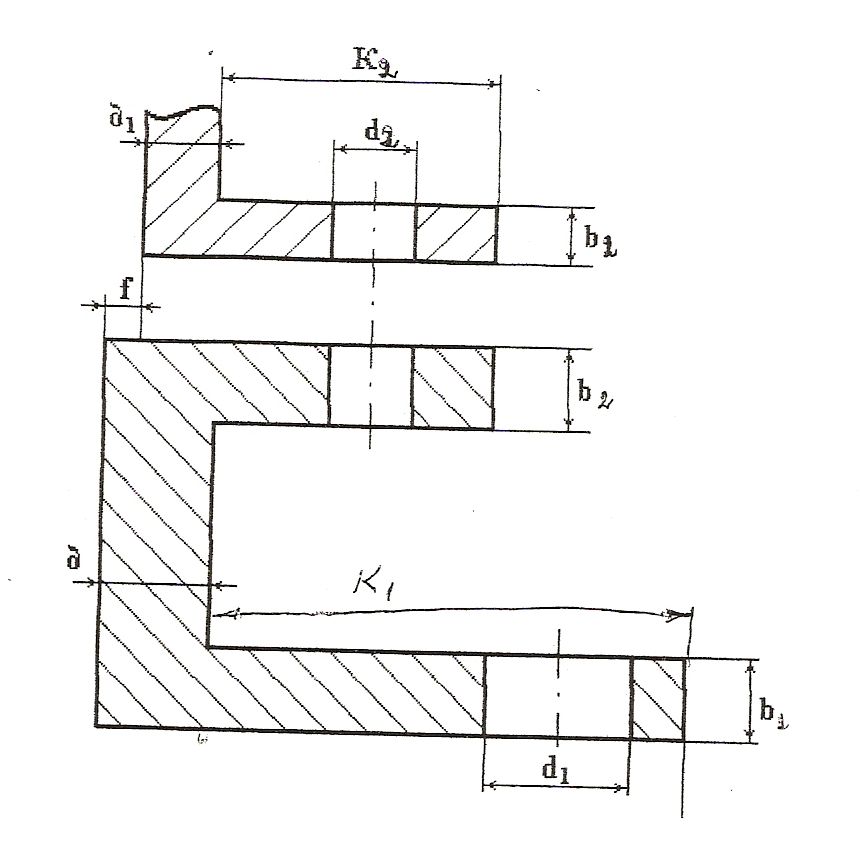

Покажем разрез по месту крепления редуктора к его крышке и раме.

Рис. 15 Разрез по месту крепления редуктора крышке и раме

Рис.16 Эскизная компоновка цилиндрического редуктора

первого этапа.

Компоновка редуктора необходима для определения размеров корпуса, оптимального размещения деталей внутри редуктора конструктивного оформления зубчатых колес и оформления подшипников.

Построение размерной схемы корпуса редуктора ведут в двух проекциях: фронтальной плоскости и плоскости по разъему редуктора.

Для фронтальной плоскости (вид с боку) необходимо:

провести окружности двух звеньев (шестерни и колеса)

а. радиусами делительных окружностей

для шестерни

для колеса

б. радиусами окружностей вершин зубьев

для шестерни

для колеса

Определить зазоры:

а. между ступицей колеса и внутренней стенкой редуктора:

∆=(1…1,2) =(1…1,2) =(10…12), принимаю ∆=12мм.

б. между днищем корпуса и вершиной зуба колеса

Δ1 = 4Δ ≈ 4*12 ≈ 48 мм, принимаю Δ = 12 мм.

3) Отложить зазор между колесами и внутренней стенкой корпуса редуктора по всему контуру величиной Δ=12 мм.

Отложить (пунктиром) толщину = 10мм стенки корпуса редуктора.

Для плоскости по разъему редуктора необходимо:

Конструктивно оформить по ранее найденным размерам:

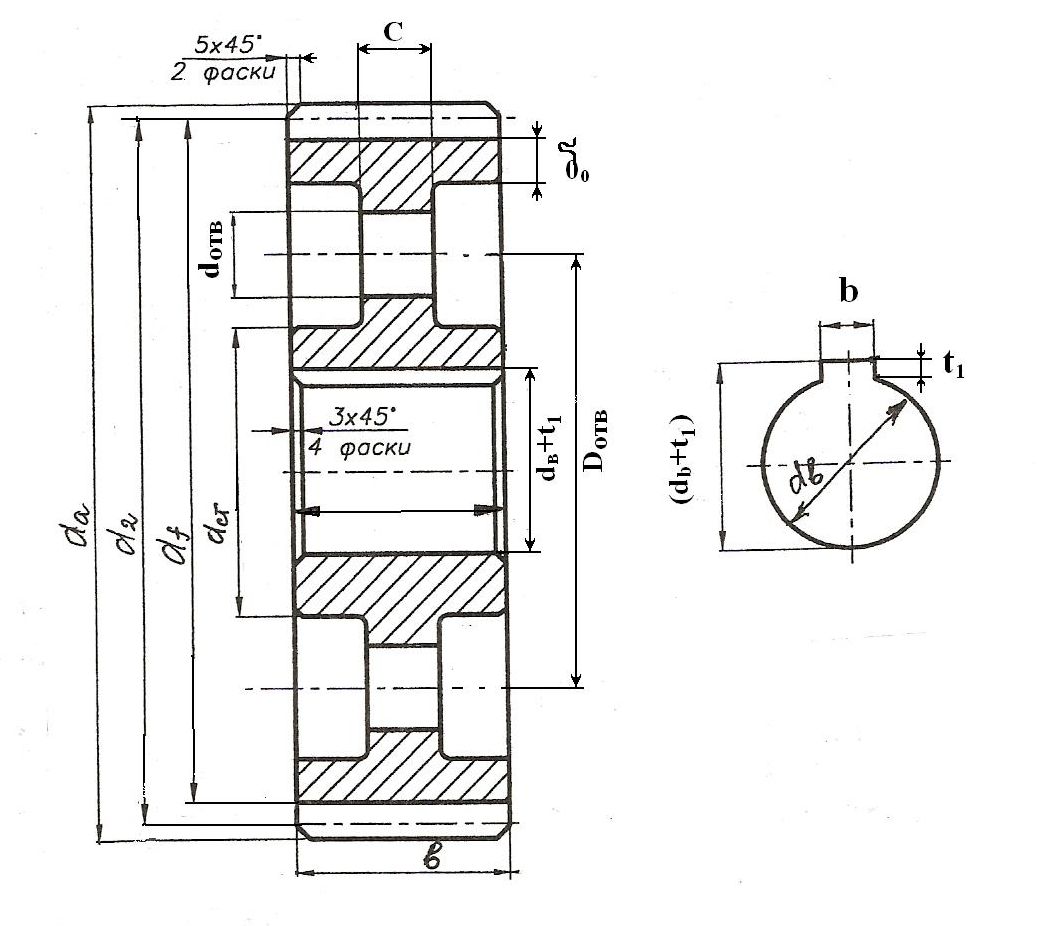

а. зубчатое колесо (о размерить)

mn = 1,75 мм – модуль зацепления

ha = 1 mn = 1,75 мм – высота головки зуба

hf = 1,25 mn = 1,25 1,75 = 2,19 мм – высота ножки зуба

d2 = m z2 = 1,75 93 = 166,1 мм – диаметр делительной окружности

da2 = 169,6 мм – диаметр окружности выступов

df2 = 161,7 мм – диаметр окружности впадин

dзк2 = 50 мм – диаметр вала под зубчатым колесом

Lcт2 = (1,2…1,5) dзк2 = 1,2 50 = 60 мм – длина ступицы колеса

dст2 = (1,5…1,7) dзк2 = 1,5 50 = 75 мм – диаметр ступицы колеса

с = (0,15…0,3) в2 = 7 мм, принимаю не менее 8 мм, с = 8 мм. – толщина диска колеса.

о = (2,5 mn + 2) = 2,5 1,75 + 2 = 7 мм, принимаю о = 8 мм, не менее – толщина обоза колеса под зубчатым венцом.

в2 = aва аw = 0,25 100 = 25 мм – длина (ширина) зубчатого венца колеса

Dотв = 0,5 (da + dст) – диаметр между центрами отверстий

dотв = 0,25 (da - dcт) – диаметр отверстия.

Рис.17 Шестерня

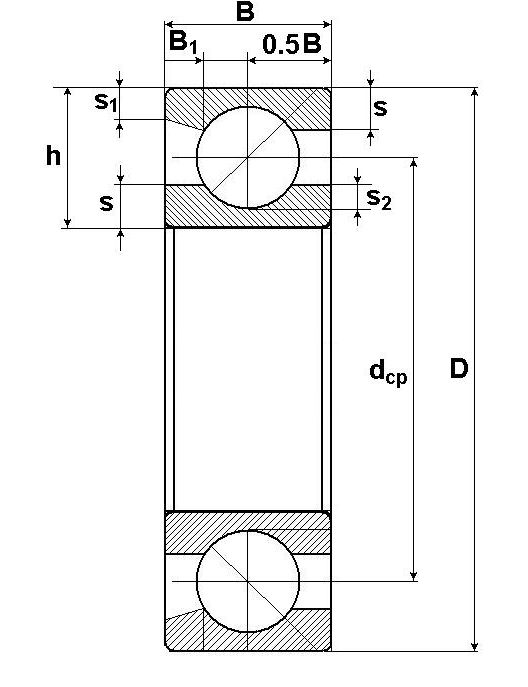

б) вал-шестерню

mn = 1,75 мм – модуль зацепления

ha = 1,75 мм – высота головки зуба

hf = 2,19 мм – высота ножки зуба

d1 = 33,9 мм – диаметр делительной окружности шестерни

da1 = 37,4 мм – диаметр окружности выступов зубьев

df1 = 29,5 мм – диаметр окружности впадин зубьев

dц1 = 22 мм – диаметр входного конца вала (цапфа - шип)

lц1 = 50 мм – длина цапфы

dп1 = 30 мм – диаметр вала под подшипник

Вп1 = 19 мм - длина вала под подшипник

в1 = в2 + (5…10) = 25 + 10 = 35 мм – длина зубчатого венца шестерни

Рис.18 Вал-шестерня

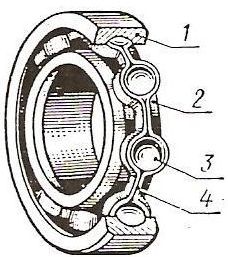

в) подшипники качения окончательно подобранные в ГОСТ 8338 - 75, ГОСТ 831-75

- для ведомого вала, подшипник 209, шарикоподшипник, радиальный, однорядный, легкой серии, для которого

dп2=45 мм, Dп2 = 85 мм, Вп2 = 19 мм, С = 33,2 кн, С0 = 17,8 кн

h = 0.5(Dп2 - dп2) = 0,5( 85-45 ) = 20 мм –высота обоймы

dш = (0,55…0,63)h = (0,55…0,63)20 = (11…12,6), принимаю dш= =11,8мм – диаметр шарика

dср = 0,5(Dп2 + dп2) = 0,5( 85+45 ) = 65 мм – средний диаметр между центрами шариков

S = 0,15 dш = 0,15 11,8 = 1,77 мм – глубина обоймы под шариками.

Шарикоподшипники радиальные однорядные воспринимают радиальные и ограниченно осевые нагрузки, действуют в обеих направлениях вдоль оси вала. Допускают перекосы валов до 10.

Геометрические параметры подшипников:

Рис. 19 Шариковый однорядный Радиальный подшипник:

1-наружное кольцо; 2- внутренне кольцо;

3-шарик; 4-сепаратор.

![]() -

толщина колец (высота колец).

-

толщина колец (высота колец).

![]() -

диаметр шарика

-

диаметр шарика

![]()

h=0.5*(D-d)

dср=0,5*(D+d)

dш=(0,55![]() 0,63)*h

0,63)*h

s=0.15* dш

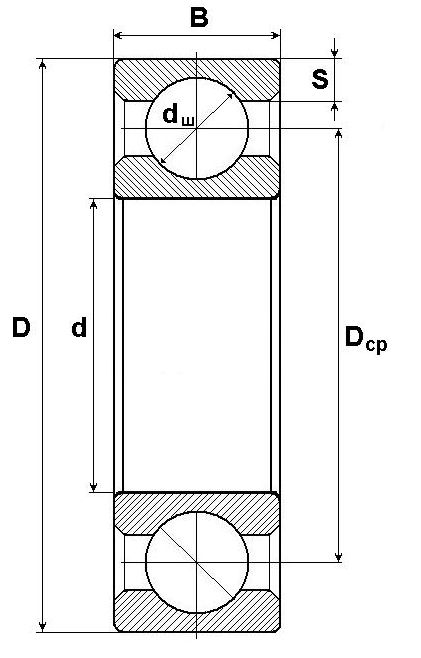

для ведущего вала подобран подшипник 46306, шарикоподшипник радиально-упорный, однорядный, средней серии, для которого dп1 = 30 мм, Dп1 = 72 мм, Вп1=19 мм, С = 32,6 кн, С0 = 18,3 кн, = 26, h = 0.5(Dп1- dп1) = 0,5( 72-30 ) = 21 мм –высота обоймы

dш = (0,55…0,63)h = (0,55…0,63)21 = (11,55…13,23), принимаю dш= =12,39мм – диаметр шарика

dср = 0,5(Dп1+ dп1) = 0,5( 72+30 ) = 51 мм – средний диаметр между центрами шариков

S = 0,15 dш = 0,15 12,39 = 1,86 мм – глубина обоймы под шариками.

Шарикоподшипники радиально-упорные воспринимают и радиальные, и осевые нагрузки.

Осевая грузоподъемность их зависит от угла контакта тел качения = =26.

С увеличением возрастает осевая нагрузка за счет суммарной радиальной Fr нагрузки . Шарикоподшипники радиально-упорные воспринимают осевую нагрузку только в одном направлении, поэтому для фиксации вала в обе стороны их устанавливают попарно.

Геометрические параметры подшипников :

h = 0,5(Dп1- dп1) – высота обоймы

S = 0,15(Dп1- dп1) – высота колец

dш

=![]() - диаметр шарика

- диаметр шарика

Dср=0,5(Dп1+dп1) – средний диаметр между центрами шариков

S1 = 0,5 S – высота скоса наружной обоймы подшипника

В1 = 0,15 В – часть толщины обоймы от середины шарика до скоса

S2 = 0,15 dш – глубина обоймы под шариками

h = 0,5(Dп1- dп1) – высота обоймы

dш = (0,55…0,63) h - диаметр шарика

dср = 0,5(Dп1+dп1) – средний диаметр между центрами шариков

S = 0,15dш – глубина обоймы под шариками

2) Очерчиваем внутреннюю стенку корпуса редуктора зазором ∆=12мм, зазор откладываем от ступицы Lст2 колеса.

3) Отложим толщину стенки редуктора =10мм (пунктирной линией). Толщина b=10мм откладывается от внутренней стенки корпуса редуктора и проводится пунктирной линией

4) Размещаем подшипники на валах по их габаритам. Толщину обоймы Вп2=19мм откладываем от внутренней стенки корпуса редуктора (центры подшипников должны лежать на одной линии).

5) Выбираем подшипниковые крышки и уплотнение. Со стороны выходных концов валов (со стороны цапф-шипов) устанавливают сквозные подшипниковые крышки с уплотнением, а с противоположных концов валов устанавливают глухие подшипниковые крышки и без уплотнений. Вычерчиваем крышки подшипников с регулировочными прокладками и болтами их крепления.

6) Откладываем глубину L подшипниковых гнезд ( для всех подшипников одинаковой)

Глубина подшипниковых гнезд L откладывается от толщины подшипника Вп2.

7) Конструктивно оформить подшипниковые крышки и уплотнение.

8) Отложить ширину фланца К2=32мм под стяжные болты диаметром d2=8мм.

Откладывают ширину фланца К2 от внутренней стенки корпуса редуктора.

9) Замерить размеры корпуса редуктора В,H, L,D.