Пример организации производства

.doc

СОДЕРЖАНИЕ

3

Задача 1 3

Задача 2 9

Список использованных источников 11

Задача 1

На переменно-поточной линии обрабатываются две детали (табл. 1).

Требуется:

1. Определить такт поточной линии для каждой детали.

2. Рассчитать необходимое количество станков и коэффициент их загрузки.

3. Найти оптимальный размер партии запуска деталей в производство и построить стандарт-план работы многопредметной поточной линии.

Таблица 1

Исходные данные к задаче 1

|

№ варианта |

№ деталей |

Месячная программа выпуска деталей, шт. |

Состав операций и норма времени, мин. |

||||||||

|

токарная 1 |

токарная 2 |

токарная 3 |

фрезерная 1 |

фрезерная 2 |

шлифовальная 1 |

шлифовальная 2 |

сверлильная 1 |

сверлильная 2 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

5 |

А |

5000 |

2,0 |

1,1 |

3,5 |

2,0 |

6,0 |

6,0 |

-- |

-- |

-- |

|

Б |

5000 |

1,5 |

1,0 |

3,0 |

1,8 |

4,5 |

4,5 |

-- |

-- |

-- |

|

Решение:

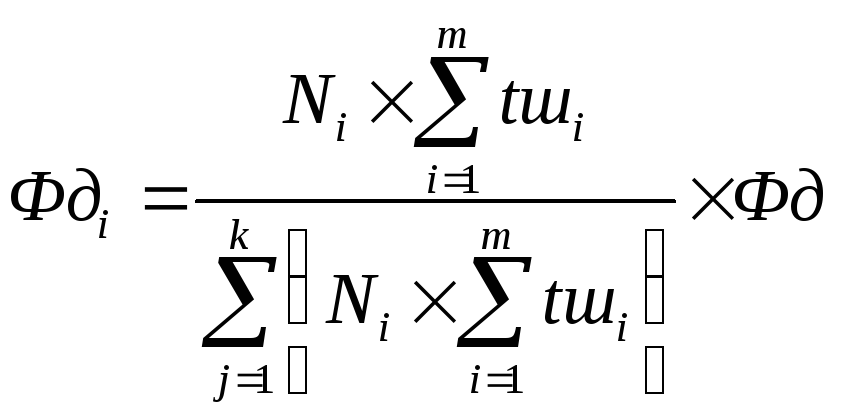

1. При определении частного такта для каждого из закрепленных наименований деталей необходимо действительный фонд времени поточной линии в планируемом периоде (Фд) пропорционально трудоемкости заданной программы по детали каждого наименования по формуле:

,

ч,

,

ч,

где Ni – программа выпуска деталей i-го наименования в планируемом периоде, шт.;

tшi – штучное время (с учетом коэффициента выполнения норм) по каждой операции детали i-го наименования, мин.;

m – количество операций при обработке деталей i-го наименования (i = 1, 2,…, m);

k – количество наименований деталей, обрабатываемых на многопредметной поточной линии (j = 1, 2,…, k).

Действительный фонд времени поточной линии в планируемом периоде при двусменном режиме работы определяется по формуле:

![]() ,

ч,

,

ч,

где Фн – номинальный фонд времени работы оборудования, час;

КПО – коэффициент, учитывающий время простоя оборудования в плановом ремонте (КОП = 0,96).

![]() ч.

ч.

![]() ч;

ч;

![]() ч.

ч.

Такт работы линии по детали каждого наименования определяется как отношение соответствующего календарного фонда времени (Фдi) к программе выпуска (Ni) соответствующей детали:

![]() ,

мин.

,

мин.

![]() мин;

мин;

![]() мин.

мин.

2. Расчетное число станков (Ср) по каждой операции и для каждой детали определяется по формуле:

![]() ,

шт.

,

шт.

Принимается количество станков на операции (Спр) путем округления дробных величин (Ср) до целого числа в сторону увеличения. При расчетах допускается перегрузка станка до 10%.

Коэффициент загрузки оборудования (Ко) при обработке каждой детали определяется как отношение расчетного числа станков (Ср) к принятому (Спр):

для операции

![]() ;

;

для линии

.

.

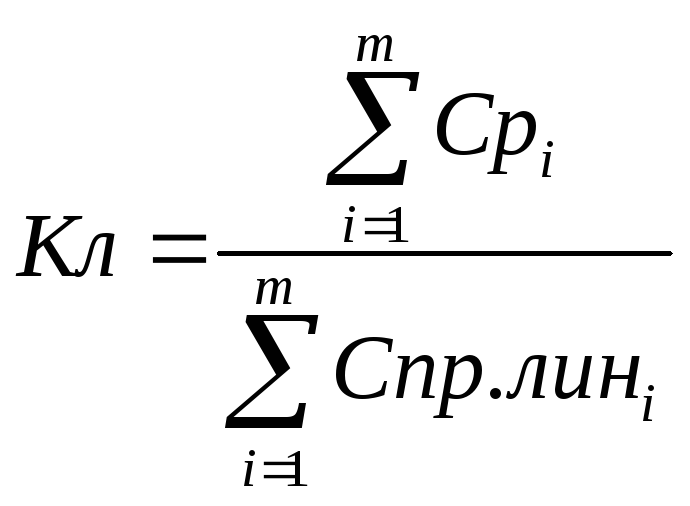

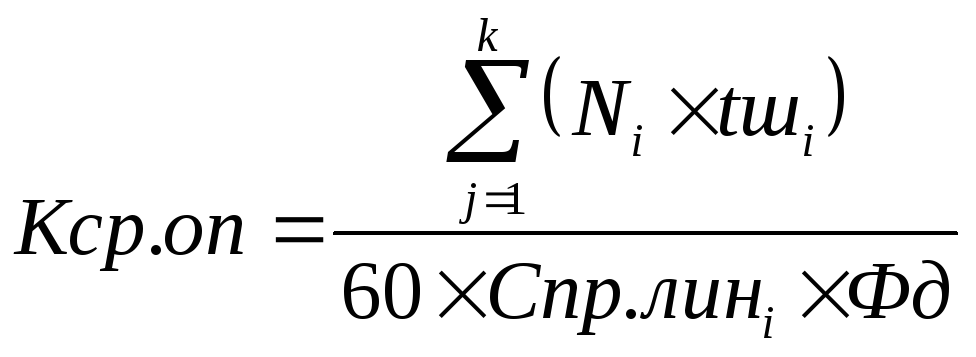

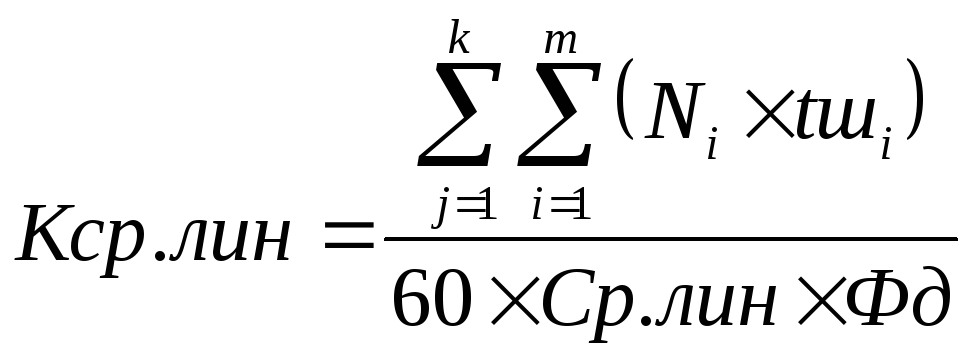

Средний коэффициент загрузки оборудования при обработке всех закрепленных за линией рассчитывается по формулам:

для операций

;

;

Токарная 1:

![]() ;

;

Токарная 2:

![]() ;

;

Токарная 3:

![]() ;

;

Фрезерная 1:

![]() ;

;

Фрезерная 2:

![]() ;

;

Шлифовальная 1: Кср.оп=

для линии

;

;

![]() .

.

Результаты расчетов занесем в табл. 2.

Таблица 2

Расчет необходимого количества станков и коэффициента их загрузки

|

№ п/п |

Операции |

Деталь А, r = 4,88 мин. |

Деталь Б, r = 5,86 мин. |

По линии |

|||||||

|

tшi |

Срi |

Cпрi |

Кзi |

tшi |

Срi |

Cпрi |

Кзi |

Cпрi |

Кср.оп. |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

1 |

Токарная 1 |

4,0 |

0,82 |

1 |

0,82 |

7,0 |

1,19 |

2 |

0,60 |

1 |

1,01 |

|

2 |

Токарная 2 |

5,0 |

1,02 |

1 |

1,02 |

6,5 |

1,11 |

1 |

1,11 |

1 |

1,07 |

|

3 |

Фрезерная 1 |

15,0 |

3,07 |

3 |

1,02 |

14,0 |

2,39 |

3 |

0,80 |

3 |

0,91 |

|

4 |

Сверлильная 1 |

5,0 |

1,02 |

1 |

1,02 |

7,0 |

1,19 |

2 |

0,60 |

2 |

0,56 |

|

5 |

Сверлильная 2 |

3,0 |

0,61 |

1 |

0,61 |

4,0 |

0,68 |

1 |

0,68 |

1 |

0,65 |

|

|

Итого |

32,0 |

6,54 |

7 |

0,93 |

38,5 |

6,56 |

9 |

0,73 |

8 |

0,82 |

3. Оптимальный размер партии деталей (np) определяется по наиболее загруженной (ведущей) группе оборудования или операции:

![]() ,

,

где tПЗ – норма подготовительно-заключительного времени, мин. (tПЗ = 80 мин.);

– коэффициент допустимых потерь времени на переналадку оборудования ( = 0,03).

Наиболее загруженной группой оборудования является Токарная 2.

![]() ,

,

![]() шт.

шт.

![]() ,

,

![]() шт.

шт.

Периодом запуска, выпуска или ритмом (R) партии деталей называют количество рабочих или календарных дней, через которое партия деталей (npПР) запускается или выпускается готовой:

![]() ,

,

где N – месячная программа выпуска, шт.;

Т – количество рабочих или календарных дней в планируемом периоде (месяце), дн.

![]() дн.;

дн.;

![]() дн.

дн.

Время загрузки линии партией деталей одного наименования:

![]() ,

,

где ТСМ – продолжительность смены, мин.;

S – количество рабочих смен в сутки.

![]() дн.;

дн.;

![]() дн.

дн.

На основании выполненных расчетов построим стандарт-план работы многопредметной поточной линии.

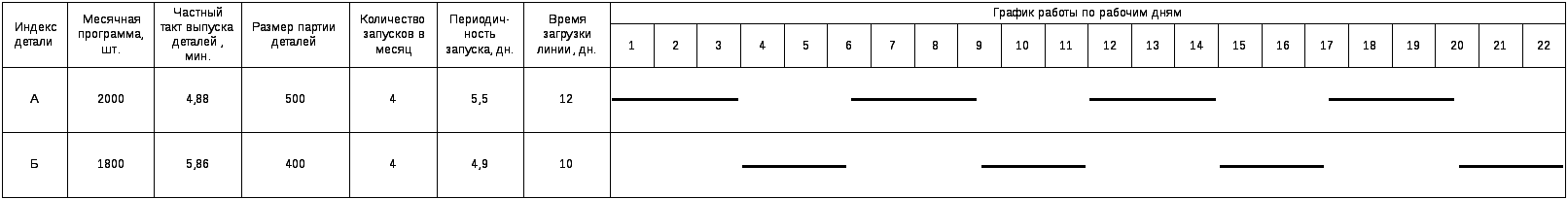

Таблица 3

Стандарт-план многопредметной поточной линии

Задача 2

По исходным данным задачи №1 необходимо определить расценки по операциям, сдельную оплату труда рабочих двумя способами и численность рабочих.

Решение:

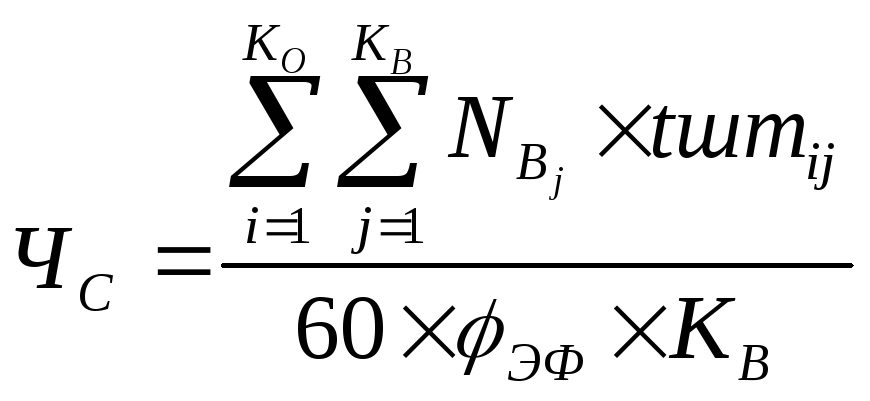

Численность основных рабочих определяется по формуле:

,

,

где NBj – программа выпуска деталей j-го наименования;

КВ – количество наименований деталей;

tштij – штучное время выполнения i-ой операции по обработке j-ой детали, мин.;

КО – количество операций;

ЭФ – эффективный фонд времени одного работающего (170 часов в месяц);

КВ – коэффициент выполнения норм (КВ = 1,1).

Токарная 1:

![]() чел.

чел.

Токарная 2:

![]() чел.

чел.

Фрезерная 1:

![]() чел.

чел.

Сверлильная 1:

![]() чел.

чел.

Шлифовальная 1:

![]() чел.

чел.

Расценка на i-ой операции определяется по формуле:

![]() ,

,

где ТСТ – тарифная ставка соответствующего разряда (1 800 руб. / час).

Расчет расценок сведем в таблицу 4.

Таблица 4

Расчет расценок по деталям

|

Операции |

Значение расценки |

||

|

деталь А |

деталь Б |

по линии |

|

|

Токарная 1 |

120 |

210 |

330 |

|

Токарная 2 |

150 |

195 |

345 |

|

Фрезерная 1 |

450 |

420 |

870 |

|

Сверлильная 1 |

150 |

210 |

360 |

|

Сверлильная 2 |

90 |

120 |

210 |

|

Итого: |

960 |

1155 |

2115 |

Размер заработной платы, исходя из численности и средней заработной платы, составит:

![]() ,

,

где ЗСР – среднемесячная заработная плата (450 тыс. руб.).

![]() тыс. руб.

тыс. руб.

Размер сдельной прямой заработной платы составит:

![]() ,

,

где

![]() – суммарное значение расценки по всем

i-ым

операциям j-ой

детали.

– суммарное значение расценки по всем

i-ым

операциям j-ой

детали.

![]() тыс. руб.

тыс. руб.

![]() тыс. руб.

тыс. руб.

![]() тыс. руб.

тыс. руб.

Ответ: численность рабочих 13 чел., сдельная оплата труда в первом случае – 70200 тыс. руб., во втором случае – 47988 тыс. руб.

Список использованных источников

-

Владимирова Л. П. Экономика труда: Учебное пособие. – М.: ИД «Дашков и К», 2000. – 218 с.

-

Ильин А. И. Планирование на предприятии. Учеб. пособие в 2-х ч. – Мн.: ООО «Новое знание», 2008. – 668 с.

-

Лобов Ф.М. Оперативное управление производством: учебное пособие. – М.: Феникс, 2003. – 160 с.

-

Новицкий Н. И., Пашуто В. П. Организация производства на предприятии. – М.: Финансы и статистика, 2008. – 576 с.

-

Организация заработной платы. Опыт, проблемы, рекомендации. Под ред. Алексеенко Л. Ф. – Мн.: НИИ труда, 2002. – 152 с.

-

Пашуто В. П. Организация, нормирование и оплата труда на предприятии. – М .: Кнорус, 2007. – 320 с.

-

Синица Л. М. Организация производства: учеб. пособие. – Мн.: ИВЦ Минфина, 2008. – 536 с.

-

Шепеленко Г. И. Экономика, организация и планирование производства на предприятии: учебное пособие для студентов экономических факультетов и вузов. – М.: Феникс, 2001. – 544 с.